О.В. Мосин

Лимонную кислоту широко используют в пищевой, медицинской, фармацевтической, лакокрасочной промышленности и в некоторых других отраслях народного хозяйства.

Около 60 лет назад лимонную кислоту выделяли преимущественно из плодов цитрусовых растений. Теперь же основную массу ее производят с помощью определенных штаммов плесневого гриба Aspergillus niger. В настоящее время ведущими производителями лимонной кислоты являются КНР, США, Франция, Россия и некоторые другие страны. Ранее, начиная с 1917 г., производство лимонной кислоты было основано на поверхностном культивировании микроба-продуцента; в 1938-1942 гг. освоено также глубинное культивирование в герметичных ферментаторах. Благодаря этому удалось механизировать и автоматизировать процесс, эффективнее использовать производственные площади и снизить себестоимость целевого продукта, сократить общую продолжительность технологического цикла, облегчить поддержание асептичности в производственных условиях.

Ныне в производстве применяют селекционированные штаммы A. niger, дающие выход лимонной кислоты 98-99% в расчете на потребленную сахарозу и обладающие повышенной осмотолерантностью (при начальных концентрациях сахара в питательной среде порядка 12%).

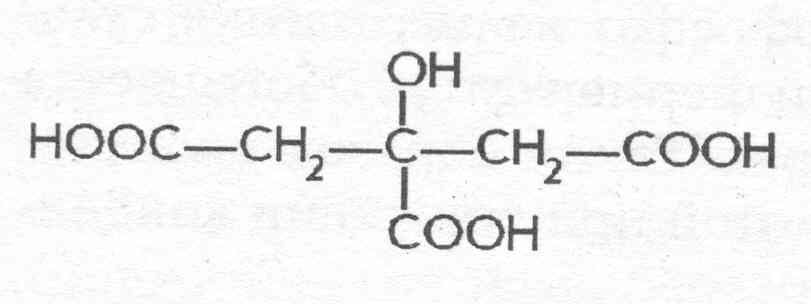

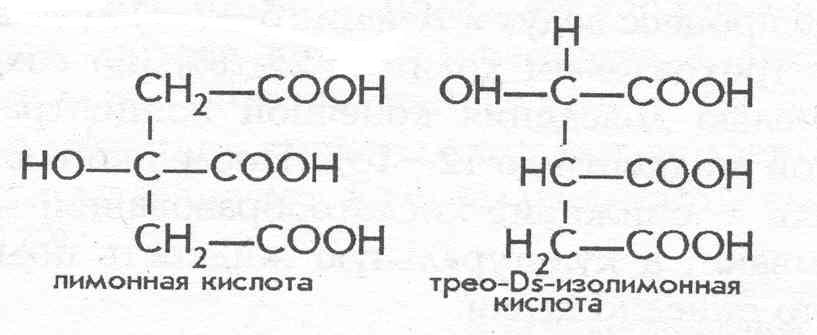

Лимонная кислота, как трехосновная оксикарбоковая кислота, наряду с глюконовой, фумаровой и другими, является интермедиатом метаболизма в цикле трикарбоновых кислот, когда имеет место неполное окисление соединений углерода в аэробных условиях. Ее сверхсинтез возможен при лимитировании гриба — продуцента по железу и фосфору, при одновременном избытке в среде источника углерода и при низких значениях рН. Лимонная кислота накапливается вначале в клетках продуцента, а затем выделяется в культуральную среду.

Вышеперечисленные факторы ингибируют такие ферменты, как аконитат-гидратазу, изоцитратдегидрогеназу и, возможно, -кетоглутаратдегидрогеназу. Поэтому не происходит полного метаболизма лимонной кислоты в ЦТК и ее можно получать в достаточно больших количествах с коммерческими целями.

Поскольку основным сырьем для производства лимонной кислоты является меласса, в которой содержится много железа, то на стадии предферментации необходимо его осадить с помощью желтой кровяной соли — Kd [Fe(CN6)J. К тому же доказано, что эта соль и лимонная кислота в клетках выступают ингибиторами изоцитратдегидрогеназы.

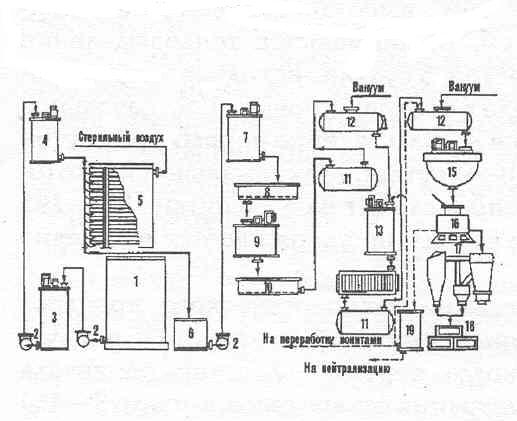

Известны два способа ферментации Aniger — поверхностный и глубинный. Первый из них реализуют на предприятиях малой и средней мощности в виде жидкофазной ферментации на жидкой среде (например, в ряде стран Европы и Америки) и в виде твердофазной ферментации (например, в Японии) на уплотненной среде. Технологическая схема жидкофазной ферментации представлена по Р. Я. Карклиныпу и А. К. Пробоку (1972) на рис. 1.

В отдельном цехе осуществляют наработку спор (конидий) гриба в виде трехстадийной схемы. В первую стадию A.niger выращивают на скошенной агаризованной среде (например, на сусло-агаре) в пробирках, во вторую и третью стадии его размножают на плотной или жидкой среде соответственно в колбах Эрленмейера или в алюминиевых кюветах площадью 8,5-12 дм2 и с высотой бортиков от 7 до 20 см. Продолжительность каждой стадии — от 2 до 4 суток при температуре 32?С. При образовании и созревании конидий вначале бесцветный мицелий становится затем черным; конидии собирают по принципу аспирации (по лат. aspiratio — вдыхание, надувание) специальным вакуумным насосом, подсушивают в термокамере при 28-30?С, смешивают со стерильным активированным углем (1:2), фасуют в стерильные флаконы (колбы) и хранят в течение от полутора до двух лет. С 10 дм2 питательной среды в кюветах можно получить до 4-5 г сухих конидий. Подобный посевной материал может быть самостоятельным коммерческим продуктом, поставляемым на заводы лимонной кислоты.

Поверхностный, способ жидкофазной ферментации A.niger для промышленного производства лимонной кислоты реализуют в «бродильных камерах», где размещают на стеллажах названные выше кюветы (8-10 штук на один стеллаж) одну над другой. На дне каждой кюветы имеется сливной штуцер. «Бродильные камеры» оборудованы приточно-вытяжной вентиляцией, обеспечивающей равномерный приток стерильного воздуха заданной температуры и влажности (3-4 м3/м2 мицелия x ч -1). Температура в камерах поддерживается на уровне 34-36?С, высота питающего слоя жидкой мелассной среды 6-12 см. Максимальное тепловыделение (500-550 кДж/м2 x ч) имеет место к 5 суткам; исходная концентрация Сахаров в питательной среде в среднем порядка 12%; начальное значение рН 6,8—7,0 снижается до 4,5 в течение первых трех суток и до 3,0 — к концу процесса (8-9 сутки). Максимальное кислото-образование в таких условиях происходит на 5-6 сутки (100-105 г/м2 пленки гриба-ч -1, а затем стабильно удерживается на уровне 50-60 г/м2x ч1.

Из трех вариантов проведения технологического процесса (периодический, или бессменный; сменный и доливной) наилучшим оценивают доливной, когда через б-7 суток от начала процесса ферментации (концентрация сахара снижается до 3-4%) подливают стерильный раствор мелассы без питательных солей — 30-35% начального объема (не забывать рационально использовать объем кювет при первоначальном заполнении питательной средой с учетом ее испарения). Таким путем добиваются продления цикла ферментации до 12 суток, а с этим на 30-35% возрастает количество перерабатываемой среды для получения целевого продукта. При сменном (одно- и многосменном) методе кулътуралъную жидкость в конце ферментации сливают из-под пленки, пленку снизу промывают стерильной водой и под нее же заливают свежую стерильную питательную среду, содержащую только углевод и лишенную минеральных солей. Ферментацию продолжают еще 4-6 суток.

В собранной культуральной жидкости содержится смесь органических кислот — лимонная, глюконовая, щавелевая и неиспользованный сахар в примерном соотношении 45-50:3:1:7, то есть лимонная кислота составляет от 80 до 90%. Ее выделяют химическим путем — добавляют к нагретой до 100?С культуральной жидкости известковое молоко — Са(ОН)2 или мел — СаСО3, доводя рН до 6,8-7,0; это количество составляет примерно 2,5-3%; трехзамещённый кальция цитрат, хуже растворимый в горячей воде, чем в холодной, выпадает в осадок вместе с кальция оксалатом (кальция глюконат остается в растворе); осадок отфильтровывают, промывают горячей водой и гидролизуют серной кислотой. Свободная лимонная кислота остается в растворе, а негидролизованный кальция оксалат и образовавшийся гипс — CaSO4 остаются в осадке. Раствор лимонной кислоты очищают, подвергают вакуум-упариванию и кристаллизуют. Кристаллы кислоты высушивают и фасуют (Рис.1).

Рис. 1. Технологическая схема получения лимонной кислоты из мелассы поверхностным способом (жидкофазная ферментация): 1 — цистерна для мелассы, 2 — центробежные насосы, 3 — реактор для разбавления мелассы, 4 — стерилизатор, 5 — бродильная камера, 6 — сборник сбраживаемых растворов, 7 — нейтрализатор, 8, 10 — нутч-филь-тры, 9 — расщепитель, 11 — сбор-ник-монтежю, 12 — вакуум-аппарат, 13-дисольвер, 14 — фильтр-пресс, 15 — кристаллизатор, 16 — приемник, 17 — сушилка, 18 — готовая продукция, 19 — сборник фильтрата.

Мицелий продуцента либо используют для выделения фермента пектиназы, либо высушивают и поставляют на корм скоту и домашней птице (желательно — в обезвреженном — убитом виде); наконец, он может быть использован, как источник флавинов.

Твердофазная ферментация на уплотненных средах для получения лимонной кислоты — наиболее простой способ из всех известных, ферментацию определенного штамма A.niger, резистентного к высоким концентрациям металлов (особенно — железа), содержащихся в семенах злаковых растений, проводят на увлажненных отрубях риса или пшеницы, находящихся в кюветах. Условия биосинтеза кислот при этом аналогичны условиям на агаризованных или в жидких питательных средах. После окончания процесса отруби экстрагируют водой, куда переходят кислоты, а затем выделяют цитрат кальция и чистую лимонную кислоту согласно схеме, изложенной выше.

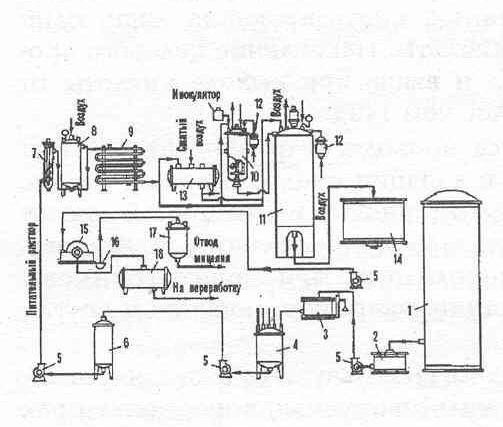

Общая технологическая схема получения лимонной кислоты при глубинной ферментации A.niger приведена на рис. 2.

Рис. 2. Технологическая схема получения лимонной кислоты при глубинной ферментации продуцента: 1 — емкость с мелассой, 2 — приемник мелассы, 3 — весы, 4 — варочный котел, 5 — центробежный насос, 6 — промежуточная емкость, 7 — стерилизующая колонка, 8 — выдержива-тель,9—холодильник, 10 — посевной аппарат, 11 — головной ферментатор, 12 — стерилизующие фильтры, 13 — емкость для хранения мелассы, 14 — промежуточный сборник, 15 — барабанный вакуум-фильтр, 16 — приемник для мицелия, 17 — вакуум-сборник для мицелия, 18 — вакуум-сборник фильтрата культуральной жидкости,

Согласно подсчетам глубинный метод экономически выгоден в тех случаях, когда мощность завода превышает 2,5 тыс. тонн лимонной кислоты в год, в противном случае поверхностный метод оказывается предпочтительнее из-за меньших энергозатрат и себестоимости продукции.

Лимонную кислоту можно получать из н-парафинов с помощью дрожжевых организмов рода Candida — C.lipolytica, C.tropicalis, C.parapsilosis, C.oleophila, C.guilliermondii, C.zeylanoides. Наиболее активными из них являются дрожжи C.lipolytica. К тому же другие виды (кроме C.oleophila) относят к разряду условно патогенных.

Кроме лимонной дрожжи образуют на н-алканах Tpeo-Ds-изо-лимонную, представляющую собою геометрический изомер лимонной кислоты.

При лимитировании продуцента в азоте, фосфоре, сере и магнии, но при избытке в среде парафина, можно наблюдать сверхсинтез равных количеств обоих изомеров. Методами генетики и селекции получены мутанты, синтезирующие лишь один какой-либо изомер лимонной кислоты. Накопление целевого продукта может достигать 200 г/л и выше при выходе кислоты от использованного парафина более чем 140%.

Культивирование C.lipolytica проводят в ферментаторах при интенсивных перемешивании и аэрации среды. В нашей стране отработаны методы получения лимонной и изолимонной кислот на н-алканах. Большая заслуга в этом принадлежит Т. В. финогеновой. Получаемые технические соли цитраты и изоцитраты имеют важное значение при изготовлении, например, моющих и других веществ.

Биотехнология/под ред. И. Хиггинса, Д. Беста, Дж. Джонса/перевод с английского/под ред. А. А. Баева. — М.: Мир, 1988. — 479 с.

Биотехнология микробного синтеза/под ред. М. Е. Бекера — Рига: Зинатне, 1980. — 350 с.

Воробьев Л. И. Техническая микробиология. — М.: Высшая школа, 1987. — 94 с.

Д е б а б о в В. Г., Лившиц В. А. Биотехнология. — М.: Высшая школа, 1988.

Кн. 2. Современные методы создания промышленных штаммов микроорганизмов. 1988. — 208 с.

Промышленная микробиология и успехи генетической инженерии. Сборник: перевод с английского под ред. Г. К- Скрябина. — М.: Мир, 1984. — 172 с.

Смирнов В. А. Пищевые кислоты. — М.: Легкая и пищевая промышленность, 1983. — 240 с.

Basic biotechnology Ed. by John Bu’Lock and Bjern Kristiansen.- Acad. Press, London, Orlando San Diego, New York, Austin, Boston, Sydney Tokio, Toronto, 1987. — 561 p.

Источник

Поверхностный способ получения лимонной кислоты

ЛК широко применяется в пищевой, медицинской, фармацевтической, косметической и других отраслях промышленности.

Свойства продуцента [28, 173]

Свойством продуцировать ЛК обладают многие плесневые грибы [176]: Aspergillus niger, Asp. wenti, Asp. clavatus, Asp. aureus, Asp. usamii, Penicillium luteum, Pen. glaucum, Pen. piriformii, Trichoderma viride и ряд других.

В промышленных условиях биохимический способ получения ЛК осуществляется путем культивирования гриба Aspergillus niger на питательных средах, приготовленных из пищевого сахара, свекловичной мелассы, тростниковой мелассы или гидролизатов крахмала.

Строение продуцента. Aspergillus niger относится к классу сумчатых грибов, семейству аспергилловых. Тело гриба состоит из бесцветных, сильно разветвленных и переплетенных между собой тонких нитей (гиф), образующих мицелий (грибницу). Гифы септированы — разделены поперечными перегородками; диаметр гиф — 3–6 мкм.

Для аспергиллов характерен поверхностный стелящийся рост, однако при достаточной аэрации и строгом соблюдении требований асептики они могут также размножаться в толще твердой и в глубине жидких сред.

Условия культивирования. Плесневый гриб A. niger хорошо усваивает глюкозу, фруктозу, сахарозу, плохо — галактозу, лактозу. Наибольшее количество ЛК образуется при сбраживании сред, содержащих сахарозу. Оптимальная концентрация сахара в среде составляет 10–15 %.

Свекловичная меласса, используемая в производстве ЛК, содержит 70–82 % СВ (42–49 % сахарозы) и имеет рН в диапазоне 6–9.

Меласса, получаемая при переработке тростникового сахара-сырца, содержит около 80 % СВ, в том числе около 44 % сбраживаемых сахаров, рН » 6,5.

Процесс образования ЛК при ферментации сахара может быть представлен следующим уравнением:

Теоретический выход ЛК из сахарозы равен 112,2 или в расчете на моногидрат — 122,7 масс. % . Однако с учетом затрат сахаров на синтез биомассы и на дыхание выход должен составлять 61 масс. % от массы глюкозы или 64 масс. % от массы сахарозы, а в пересчете на моногидрат 66,5 и 70 масс. % соответственно.

В качестве источника азота, как правило, используются аммонийные соли: (NH4)2SO4, NH4Cl и NH4NO3.

Массовая доля азота в среде должна находится в пределах 0,1–0,2 масс. %.

Наиболее эффективными источниками фосфора являются KН2РО4 и K2НРО4, являющиеся и источником калия. Однако избыток фосфат-ионов оказывает отрицательное влияние на биосинтез ЛК.

Массовая доля фосфора в расчете на Р2О5 должна быть при поверхностном культивировании 0,025, а при глубинном — 0,08 масс. %. Содержание серы должно быть около 0,07 масс. %.

При высоких концентрациях ионов железа возрастает скорость превращения ЛК в изолимонную кислоту. В отсутствие ионов железа слабо развивается мицелий. Поэтому необходимо поддерживать концентрацию ионов железа в пределах 0,3–1,5 мг/л.

Важное значение для биосинтеза играют другие микроэлементы, оптимальная концентрация которых составляет, мг/л: Cu 2+ — 0,5–3,0 (в расчете на CuSO4 · 5H2O), Zn 2+ — 0,14, Mn 2+ — 0,02.

Активное накопление ЛК начинается в стационарной фазе, по истечении определенного периода времени (переходного периода) после полного исчерпания источника азота, который обычно составляет 2–5 ч.

Оптимальные условия культивирования следующие: температура для образования ЛК 30–32 °С, для роста и развития гриба — 32–37 °С; рН = 3,0÷7,0.

При относительно высоких значениях рН (выше 6,5) наряду с лимонной кислотой интенсивно синтезируется и щавелевая кислота, а при рН = 5,0÷5,5 наблюдается тенденция к образованию глюконовой кислоты.

Основные стадии процесса [15, 28, 173]

Производство ЛК включает следующие стадии (рис. 15.7.53): приготовление питательной среды, получение посевного материала, ферментация, выделение и очистка ЛК.

Рис. 15.7.53. Технологическая схема производства ЛК

Приготовление питательной среды. В состав питательных сред, используемых для ферментации, входят растворы мелассы и минеральных веществ. Для удаления избыточного количества ионов железа в среду вносят раствор гесациано-(II)-феррата калия (желтая кровяная соль — ЖКС); оптимальные дозы ЖКС устанавливаются экспериментально. Предложен альтернативный вариант удаления избытка тяжелых металлов адсорбционной очисткой мелассы на цеолитовом фильтре (клиноптилолите) [177].

Расход мелассы на одну варку (А, кг) определяют по формуле:

где V — объем готового раствора, л; Sp — массовая концентрация сахара в готовом растворе, г/л; S — массовая доля сахара в мелассе, масс. %.

При массовой доле оксида кальция в мелассе 0,4 масс. % и выше растворы необходимо обрабатывать щавелевокислым аммонием для осаждения кальция.

Мелассу растворяют в воде, рН раствора добавлением серной кислоты или карбоната натрия доводят до 6,8–7,2 и раствор кипятят 10–20 мин. Затем осаждают ионы железа добавлением желтой кровяной соли и кипятят 5–10 мин. После добавления растворов хлорида аммония и сульфата магния раствор стерилизуют при 122–124 °С и направляют в ферментер, добавив после охлаждения KН2РО4 и ZnSO4.

Получение посевного материала. Обычно для повышения активности штаммов применяют методы мутагенеза. Так, при ступенчатой селекции под воздействием производных N-нитрозосоединений из коллекционного штамма A. niger ВСБ-228 была получена культура F-710 с высокой активностью биосинтеза ЛК. Штамм F-718 синтезирует на 6–12 % больше ЛК и обеспечивает синтез ЛК при более низком рН [177].

Посевной материал представляет собой производственный штамм A. niger, обладающий высокой продуктивностью и не содержащий посторонней микрофлоры, который получают размножением конидий в пробирках на сусло-агаровых средах, а затем в колбах и кюветах на твердой питательной среде в стерильных условиях.

Температура выращивания равна 32 °С, продолжительность — от 2 до 7 сут на каждой стадии.

В процессе выращивания на поверхности твердой питательной среды развивается плотная мицелиальная пленка, на которой образуются конидии. Зрелые конидии собирают при помощи вакуумного устройства. Собранные конидии смешивают со стерильным наполнителем (активный уголь, тальк) в соотношении 1 : 1 или 1 : 2 и высушивают при 32 °С. Готовый посевной материал фасуют в стерильные стеклянные колбы или банки.

Ферментация. Ферментация может быть осуществлена глубинным или поверхностным способом.

Глубинная ферментация. Мицелий выращивают в посевном ферментаторе, объем которого составляет 10 об. % основного ферментатора. К 3% мелассной питательной среде добавляют суспензию конидий, которую готовят предварительно за 5–6 ч, смешивая сухие конидии с мелассной средой и выдерживая в термостате при 32 °С. Норма расхода спор для посевного ферментатора — 1 г/м 3 раствора.

Мицелий выращивают при непрерывном перемешивании и аэрации среды при 34–35 °С. Расход воздуха увеличивают в процессе роста мицелия; после 24–30 ч и до окончания культивирования подают 90–100 м 3 /ч. Продолжительность выращивания мицелия может составлять 18–29 ч.

Основную ферментацию проводят в ферментаторах вместимостью 50 или 100 м 3 . Продолжительность процесса обычно составляет 6–9 суток. Из посевного ферментатора в стерильную мелассную питательную среду 3% концентрации при 32–33 °С подают подросший мицелий.

Когда содержание сахара составит 0,4–0,8 %, в ферментатор добавляют концентрированную мелассу, содержащую 20–25 % сахара. Концентрацию сахара в объеме среды доводят до 12–13 %.

В ферментаторе вместимостью 100 м 3 в течение первых суток подачу воздуха увеличивают со 100–150 до 2200 м 3 /ч и поддерживают на таком уровне до окончания ферментации. О завершении процесса судят по изменению величины рН КЖ, которая к концу процесса не должна изменяться в течение 4–8 ч, и после этого культуральную жидкость нагревают в ферментаторе паром до 60–70 °С, а затем перекачивают в сборник.

Выход ЛК с 1 м 3 ферментатора за сутки составляет 8–10 кг.

Мицелий отделяют и промывают горячей водой. Содержание кислоты в отмытом мицелии не должно превышать 0,2–0,4 масс. %.

Съем ЛК с 1 м 3 ферментатора в сутки (Д1) рассчитывают по формуле, кг/(м 3 × сут.):

где B — общая масса органических кислот в культуральном растворе и мицелии в пересчете на моногидрат, полученная за цикл, кг; С — массовая доля ЛК в общем составе кислот, масс. %; V — объем ферментатора, м 3 ; Тф — продолжительность ферментации от момента засева мицелием до слива культурального раствора, сут; То — продолжительность подготовительно-заключительных работ, сут.

Удельный расход мелассы (Q, т) на 1 т ЛК при базовой массовой доле сахара в мелассе 46 масс. % равен:

где А — масса загружаемой мелассы, кг; S — массовая доля сахара в мелассе, масс. %.

Выход ЛК (G) от сахара, израсходованного на ферментацию, находят по уравнению, %:

Поверхностный способ производства ЛК. Ферментацию проводят в закрытых камерах, на стеллажах которых установлены плоские кюветы прямоугольного сечения (длина — 7 м, ширина — 1,8 м, высота 0,2 м). Необходимую температуру поддерживают приточно-вытяжной вентиляцией.

Кюветы заполняют мелассной питательной средой (рН = 6,8÷7,2), содержание сахара в которой составляет 13–16 масс. %, высота слоя среды — 12–18 см, затем проводят посев сухими спорами гриба A. niger.

Начальный период процесса (около 3 сут. при 33–34 °С) включает рост гриба и формирование пленки мицелия на поверхности среды в кювете.

В процессе ферментации температуру КЖ поддерживают на уровне 30–32 °С. Расход воздуха, имеющего относительную влажность 50–60 %, постепенно увеличивают с 4–6 до 9–12 м 2 /(ч · м 2 ).

Ферментацию завершают, когда в среде остается 2–3 % сахара от введенного, кислотность достигает примерно 20 %. После окончания брожения (7–10 сут.) КЖ сливают, под пленку мицелия подливают горячую воду для удаления ЛК и после промывания мицелий снимают с кювет, а культуральную жидкость и промывную воду направляют на выделение ЛК.

Съем ЛК с 1 м 2 поверхности ферментации в сутки Д2, кг/(м 2 · сут) рассчитывают по уравнению:

где V1 — объем слитого основного раствора после ферментации, л; V2 — объем промывных вод, л; Z1 — титруемая кислотность в расчете на ЛК основного раствора, г/100 мл; Z2 — титруемая кислотность промывных вод в расчете на ЛК, г/100 мл; С — массовая доля ЛК в общем составе кислот, масс. %; F — площадь ферментации, м 2 ; Тф — продолжительность ферментации (от зарядки до слива), сут; То — продолжительность подготовительно-заключительных работ, сут.

Удельный расход мелассы и выход ЛК рассчитывают по тем же формулам, что и при глубинном способе ферментации.

Выделение и очистка ЛК. Получение товарного продукта включает следующие операции: получение цитрата кальция; разложение цитрата кальция; очистка и выпаривание раствора ЛК; кристаллизация ЛК; сушка и упаковка продукта.

Получение цитрата кальция. Культуральная жидкость содержит лимонную, глюконовую и щавелевую кислоты. Массовая доля ЛК составляет при глубинном способе 80–85 %, при поверхностном — 97–99 %.

Для выделения ЛК растворы после предварительного нагревания до 55–70 °С подвергают при интенсивном перемешивании нейтрализации известковым молоком или суспензией мела до рН > 6, в результате чего образуются кальциевые соли кислот:

Цитрат и оксалат кальция выпадают в осадок, глюконат кальция остается в растворе.

При осаждении 1 кг ЛК в виде трехкальциевого цитрата необходимо 0,53 кг гидроксида кальция (0,4 кг окисда кальция) или 0,714 кг карбоната кальция (мела).

ЛК осаждают в виде трехкальциевой соли, поскольку Са3(С6Н5О7)2 · 4Н2О имеет самую низкую растворимость в воде (табл. 15.7.137). Растворимость дикальциевой соли [СаН(С6Н5О7) · 3Н2О] на порядок выше; монокальциевый цитрат имеет еще более высокую растворимость.

Таблица 15.7.137

Растворимость трехкальциевого цитрата в воде (г/100 мл) [28]

| Температура, °С | рН раствора | ||

|---|---|---|---|

| 6,0 | 7,0 | 7,5 | |

| 60 | 0,0413 | 0,0380 | 0,0363/0,205 |

| 70 | 0,0365 | 0,0355 | 0,0310/0,202 |

| 80 | 0,0350 | 0,0338 | 0,0290/0,201 |

| 90 | 0,0323 | 0,0265 | 0,0235/0,202 |

Примечание. Под чертой в фильтрате культуральной жидкости.

Образующийся осадок, включающий цитрат и оксалат кальция, отделяют на вакуум-фильтрах, который промывают горячей водой (не ниже 90 °С).

Разложение цитрата кальция. После отделения цитрата кальция фильтрованием и промывки горячей водой приготовляют 32–33% суспензию цитрата кальция, которую нагревают до 75 °С и направляют на разложение серной кислотой:

Разложение проводят в реакторе, снабженном перемешивающим устройством, при температуре не ниже 75 °С; на 100 кг ЛК расходуется от 78 до 80 кг серной кислоты. Через 30 мин от начала разложения цитрата кальция производят осаждение солей железа железосинеродистым кальцием (красной кровяной солью— ККС) или железосинеродистым калием (ЖКС):

Соединения тяжелых металлов осаждают, добавляя в реактор сульфид бария (0,1–0,15 кг/100 кг ЛК).

После отфильтровывания осадка гипса концентрация ЛК в растворе составляет 20–25 %, а после промывки осадка водой (7 м 3 на 1 т ЛК) концентрация кислоты в объединенном растворе должна быть не менее 16 %.

Очистка и выпаривание раствора ЛК. Выпаривание раствора проводят в вакуум-выпарных аппаратах в два этапа с выделением остатков гипса на промежуточной стадии.

На первом этапе упаривают до плотности 1260–1280 кг/м 3 . После первого упаривания в раствор (60–70 °С) добавляют 1–2 масс. % от массы кислоты древесного угля (ОУ-А или ОУ-В), перемешивают 30 мин и отфильтровывают.

Обесцвеченный раствор упаривают до массовой доли кислоты 69–71 масс. % (1360 кг/м 3 ) и после фильтрования направляют в кристаллизатор.

Кристаллизация ЛК. Кристаллизацию проводят охлаждением горячего раствора при непрерывном перемешивании.

Зависимость растворимости ЛК (масс. %) в воде в интервале температур (T) 0–36,6 °С описывается уравнением:

а в интервале температур 36,6–100 °С уравнением:

.files/image007.gif)

Охлаждение от 70 до 37 °С ведут быстро для предотвращения образования кристаллов безводной кислоты. При 37 °С вводят затравку мелких кристаллов ЛК (0,05 масс. % от массы кристалллизующегося раствора).

Скорость охлаждения от 37 до 27 °С — 10 град./ч, от 27 до 22 °С — 5 град./час и до 8 °С — 3 град./ч; при конечной температуре смесь выдерживают 30 мин.

Утфель (смесь кристаллов и межкристаллической жидкости) центрифугируют, кристаллы опрыскивают водой температурой не выше 35 °С для удаления пленки маточного раствора на их поверхности и получают кристаллы влажностью 2–3 %.

Из маточного раствора после упаривания до 69 % и кристаллизации получают ЛК первого сорта. Для получения высшего сорта маточные растворы обрабатывают активным углем.

Для получения ЛК первого сорта из второго (третьего) маточного раствора их подвергают обработки активным углем.

Сушка и упаковка продукта. Кристаллы ЛК сушат в барабанных или ленточных пневматических сушилках при температуре 35 °С.

После сушки кристаллы ЛК охлаждают, просеивают и упаковывают. ЛК хранят в закрытых помещениях при относительной влажности не выше 70 %. Срок хранения составляет не менее 6 мес.

Свойства ЛК [28, 104, 130]

ЛК кристаллизуется в виде моногидрата; кристаллизационная вода теряется при хранении. При температуре примерно 175 °С кислота разлагается. Показатели продукта (табл. 15.7.138) должны соответствовать стандарту (ГОСТ 908–79).

Лимонная (2-гидрокси-1,2,3-пропантрикарбоновая) кислота образует бесцветные кристаллы с моноклинной решеткой (a = 1,2817 нм, b = 0,5628 нм, c = 1,1465 нм, α 111,22°, z = 4), пространственная группа Р21/a; Тплав 153,5 °С; .files/image008.gif)

.files/image009.gif)

Растворимость, %: в воде — 59,2 (20 °С), 84 (100 °С); этаноле — 38,3 (25 °С); диэтиловом эфире — 1,05 (25 °С).

Динамическая вязкость растворов ЛК в температурном интервале 0–100 °С может быть выражена уравнением:

где h р — коэффициент динамической вязкости раствора при данных концентрации и температуре, Па × с; h в — коэффициент динамической вязкости воды при той же температуре, Па × с; T — температура, °С; х — массовая доля ЛК в растворе, масс. %.

Поверхностное натяжение растворов ЛК (Н/м) в зависимости от концентрации и температуры описывается уравнением:

где s вI — поверхностное натяжение воды при данной температуре; х — массовая доля ЛК в растворе; T — температура, °С.

Таблица 15.7.138

Характеристика пищевой ЛК [173]

| Показатель | Нормы для сортов | ||

|---|---|---|---|

| «Экстра» | Высший | Первый | |

| Массовая доля ЛК в пересчете на моногидрат, масс. %: | |||

| не менее | 99,5 | ||

| не более | 101,0 | Не нормируется | |

| Цвет, единицы показателя цветности раствора иодной шкалы, не более | 4 | 6 | 10 |

| Массовая доля золы, масс. %, не более | 0,07 | 0,10 | 0,35 |

| Массовая доля свободной серной кислоты, масс. %, не более | 0,01 | 0,03 | |

| Массовая доля мышьяка, масс. % не более | 0,00007 | ||

| Проба на свинец, медь, цинк, олово с сероводородом | Выдерживает анализ | ||

| Проба на оксалаты с уксуснокислым кальцием | |||

| Проба на барий с серной кислотой | |||

| Проба на ферроцианиды с хлорным железом | |||

| Проба на сульфаты с хлористым барием | Выдерживает анализ | Не нормируется | |

| Массовая доля сульфатной золы, масс. %, не более | 0,1 | ||

| Проба на легкообугливаемые вещества с серной кислотой | Выдерживает анализ | ||

| Проба на железо с 1,10-фенантролином | |||

Применение ЛК [28, 102, 173]

Большая часть ЛК применяется в пищевой промышленности — до 70, в фармацевтике, медицине, ветеринарии — около 12 и в технических областях — около 18 %.

Установленная приемлемая суточная доза ЛК для человека составляет 66–120 мг/1 кг массы.

ЛК (Е330) обладает наиболее мягким вкусом по сравнению с другими кислотами и не оказывает раздражающего действия на слизистые оболочки желудочно-кишечного тракта.

В пищевой промышленности ЛК применяют для устранения мути в вине; при рафинации растительных масел; раствором ее промывают и дезодорируют жировое сырье; обрабатывают перед холодным хранением свежие рыбу, мясо, дичь, фрукты и овощи с целью стабилизации их вкуса и запаха.

На свойстве ЛК образовывать комплексы с ионами переходных металлов основано предохранение пищевых продуктов от окисления, в частности жиров при их рафинации и гидрированных жиров, содержащих небольшое количество остаточного никеля и меди, применяемых в качестве катализаторов гидрирования.

Регуляторами рН пищевых систем являются цитраты натрия (Е331), калия (Е332), кальция (Е333), магния (Е345) и аммония (Е380).

Глицериды ЛК (Е472с) применяются в качестве эмульгаторов и синергистов антиоксидантов [131].

К группе пищевых стабилизаторов относится триэтилцитрат (Е1505); он используется также и как пенообразователь.

Цитрат натрия добавляют в кровь человека при переливаниях и заготовках ее в больших количествах (блокирует ионы кальция, предотвращая свертываемость крови и образование сгустков).

Цитраты аммония, калия, висмута, серебра, железа, меди и других элементов применяют как внутренние и наружные лекарства. Цитрат меди применяют в офтальмологии как вяжущее и противовоспалительное средство.

ЛК используют в ветеринарии при воспалении желудка и кишечника, при гинекологических заболеваниях, язвенных поражениях кожи.

В технических целях ЛК применяется как антивспениватель, при обработке текстиля, при удалении нагара и накипи из котлов и систем горячей воды (при температуре около 100 °С она переводит все оксиды железа в раствор), в качестве детергента в моющих средствах, как компонент различных гальванических ванн.

Цитрат натрия применяют в моющих средствах вместо полифосфатов натрия, которые загрязняют водные среды, вызывая их зарастание; он смягчает воду.

ЛК используют при электротравлении меди и медных сплавов, в растворах красителей в цветной фотографии, производстве кинопленки, фотопластинок и фотобумаги, в ионообменниках для разделения редких элементов — церия, иттрия, америция.

Триэтиловый и трибутиловый эфиры ацетиллимонной кислоты являются пластификаторами.

Утилизация отходов производства [28, 175]

Отходами производства ЛК являются мицелий гриба-продуцента, фильтрат цитрата кальция (ФЦК) и гипсовый шлам (табл. 15.7.139).

Предложено совместное использование названных отходов для производства волокнистых плит на базе целлюлозосодержащего сырья.

Мицелий содержит преимущественно органические вещества (табл. 15.7.140). Содержание неорганических соединений выше в мицелии, полученном при глубинном культивировании.

В состав минеральных веществ входят:

| макроэлементы (масс. % от сухой массы мицелия) | |||

| CaO | 0,3–1,0 | P2O5 | 0,2–0,5 |

| K2O | 0,8–1,1 | Zn | 0,05–0,1 |

| микроэлементы (мкг/г) | |||

| Mg | 140–510; | Cu | 7–20 |

| Fe | 21–44 | Al | 20–30 |

| Co | 1,0–1,5 | ||

Таблица 15.7.139

Отходы производства ЛК [175]

| Параметры | Глубинный способ | Поверхностный способ (на мелассе) | |

|---|---|---|---|

| на мелассе | на сахаре-песке | ||

| Выход мицелия, т/1 т ЛК: | |||

| влажного | 0,92–1,15 | 0,48–0,60 | 0,40–0,46 |

| абсолютно сухого | 0,23 | 0,12 | 0,13 |

| Выход ФЦК, м 3 /1 т ЛК | 14–15 | 6–8 | 7–8 |

| Плотность ФЦК при 20 °С, кг/м 3 | 1020–1040 | 1001–1002 | 1062–1068 |

| Содержание СВ в ФЦК, масс. % | 5,0–6,0 | 1,5–3,0 | 9,0–10,0 |

Таблица 15.7.140

Химический состав мицелия (масс. % от массы СВ) [175]

| Компоненты | Глубинный способ | Поверхностный способ (на мелассе) | |

|---|---|---|---|

| на мелассе | на сахаре | ||

| Органические вещества | 75,0–80,0 | 97,0–98,5 | 92,0–96,5 |

| Общий азот | 2,6–2,9 | 2,9–3,0 | 3,2–3,9 |

| Сырой протеин | 15,5–21,1 | 18,5–19,5 | 20,0–24,5 |

| Сырой жир | 3,4–5,4 | 1,8–2,1 | 3,3–3,5 |

| Сырая клетчатка | 13,5–15,8 | 18,0–21,2 | 20,3–26,2 |

| Безазотистые экстрактивные вещества (БЭВ) | 21,8–23,0 | 57,8–58,0 | 30,0–32,5 |

| Зольность | 20,0–25,0 | 1,3–1,5 | 4,0–8,0 |

Органические вещества мицелия состоят в основном из углеводов (моно- и полисахариды) и азотистых веществ, представленных главным образом белком и хитином. Белок мицелия содержит практически все незаменимые аминокислоты (табл. 15.7.141).

Таблица 15.7.141

Химический состав мицелия гриба A. niger [177]

| Компоненты | Содержание, масс. % | Компоненты | Содержание, масс. % |

|---|---|---|---|

| Органические вещества | 75,0 / 77,0 * | Серин | 1,66 |

| Минеральные вещества | 25,0 / 23,0 | Глутаминовая кислота | 4,48 |

| Углеводы | 21,1 / 20,9 | Пролин | 1,32 |

| Липиды | 5,8 / 4,3 | Глицин | 1,37 |

| Сырой протеин | 24,2 / 20,6 | Аланин | 2,70 |

| Аминокислотный состав белка | Цистин | 0,7 | |

| Триптофан | 1,46 | Валин + метионин | 0,87 |

| Лизин | 3,0 | Изолейцин | 1,54 |

| Гистидин | 0,93 | Лейцин | 2,16 |

| Аргинин | 1,75 | Тирозин | 1,17 |

| Аспарагиновая кислота | 2,83 | Фенилаланин | 2,08 |

| Треонин | 1,36 | ||

В мицелии содержатся эргостерол (0,2–0,7 %) и витамины, мкг/г: тиамин — 150, рибофлавин —70–85, пантотеновая кислота —244–727, никотинамид — 120–840, фолиевая кислота — 210, цианкобаламин — 178.

Наличие ценных питательных компонентов позволяет использовать мицелий в качестве корма, перевариваемость которого достигает 50 %.

Сырой мицелий (влажность 75 %) быстро разлагается, поэтому он используется на корм в сыром виде в зимний и весенний периоды.

Разработана технология получения сухого продукта (влажность не более 10 %), включающая отделение избытка воды на вакуум-фильтрах, гранулирование и высушивание при температуре 70–100 °С.

Мицелий богат также различными ферментами, которые включают инвертазу, амилазу, пектиназу, целлюлазу и др. Поэтому на многих зарубежных предприятиях мицелий используют для получения различных ферментных препаратов.

Объем образующегося фильтрата цитрата кальция зависит от концентрации ЛК в перерабатываемом растворе:

где V — объем фильтрата, м 3 /т ЛК; С — массовая доля ЛК, г/100 см 3 .

В расчете на 1 т ЛК СВ цитратного фильтрата составляют 0,8–1,2 т.

Фильтрат цитрата кальция, полученного при использовании мелассы, представляет собой жидкость коричневого цвета с рН = 5±0,5. Вязкость ФЦК при 20 °С и содержании СВ 5,8 % составляет 1,148 мПа × с. Плотность ФЦК в зависимости от содержания СВ определяется следующим уравнением:

где r — плотность фильтрата при 20 °С, кг/м 3 ;

х — содержание СВ в фильтрате, %;

T — температура, °С.

В состав ФЦК входят все неассимилируемые грибом составные части мелассы, продукты его метаболизма, за исключением лимонной и щавелевой кислот, которые удаляются после осаждения известью. Фильтрат выпаривают до 55–70 % СВ; концентрат, содержащий в расчете на СВ 75–80 % органических и 15–20 % неорганические веществ (табл. 15.7.142), представляет собой темную густую жидкость (рН = 5,5±0,5) кисло-соленого вкуса с запахом жженого сахара.

Таблица 15.7.142

Химический состав СВ концентрированного фильтрата [28]

| Органические вещества | Массовая доля, масс. % от массы СВ | Зола | Массовая доля, масс. % от массы СВ |

|---|---|---|---|

| Сырой протеин | 23–25 | K2O | 7,7–9,2 |

| Белок | 1,4–1,9 | Na2O | 2,9–3,4 |

| Свободные аминокислоты | 3–6 | CaO | 0,6–2,0 |

| Бетаин | 7–14 | Fe2O3 | 1,5–3,8 |

| Безазотистые вещества | 48–50 | SiO2 | 0,7–1,3 |

| Редуцирующие вещества | 5–10 | SO4 | 1,5–4,2 |

| Инвертный сахар | 3–6 | Cl2 | 0,03–0,36 |

| ЛК | 2,5–5,0 | P2O5 | 0,014–0,030 |

| Летучие кислоты | 1,2–1,4 |

Фильтрат после сгущения, как и отработанный мицелий, используют в качестве добавки к кормам животных для восполнении дефицита протеина (до 25 %). Питательная ценность 1 кг 60% ФЦК составляет 0,5 кормовых единиц. Довольно высокое содержание солей калия, послабляюще действующих на пищеварительный тракт, накладывают определенные ограничения на его использование в качестве корма.

Фильтрат можно использовать для выращивания дрожжей, для производства кормового витамина В12, культивируя на нем метанообразующие бактерии, а также как добавку к бедным питательным средам при культивировании других микроорганизмов.

Выпаренный фильтрат используют в кожевенном производстве в качестве восстановителя солей шестивалентного хрома при получении жидких хромовых экстрактов (2 т фильтрата заменяют 1 т мелассы). Он служит также в качестве одного из компонентов наполняющей смеси для жестких кож.

Гипсовый шлам (CaSO4 · 2H2O) представляет собой пастообразную массу, имеющую кислую реакцию и влажность 40–50 % после промывки водой на вакуум-фильтре. На 1 т ЛК образуется около 1,3 т гипсового шлама.

В шламах поверхностного способа производства количество дигидрата сульфата кальция составляет 96–98 %, в шламах глубинного способа — 83–95 %. В шламе содержится также от 0,20 до 0,75 % берлинской лазури и около 1,5 % угля.

Плотность сухого шлама составляет, г/см 3 : при глубинном способе — 2,03–2,12; при поверхностном способе — 2,15–2,47. Объемная масса высушенного шлама равна 700–1000 кг/м 3 , угол естественного откоса — 30–33°.

В исходном виде гипсовый шлам может быть использован в сельском хозяйстве для известкования кислых солончаковых почв; после обжига — в производстве строительных материалов. Из гипсового шлама можно получать наполнители для бумаги, красок, пластмасс.

Источник

.files/image002.gif)

.files/image001.gif)

.files/image003.gif)

.files/image004.gif)

.files/image005.gif)

.files/image006.gif)

.files/image010.gif)

.files/image011.gif)

.files/image012.gif)