Технологическая линия производства сливочного масла

Характеристика продукции, сырья и полуфабрикатов. Сливочное масло — пищевой продукт, вырабатываемый из коровьего молока, состоящий преимущественно из молочного жира и обладающий специфическим, свойственным ему вкусом, запахом и пластичной консистенцией. Кроме жира в масло часто переходят белки молока, молочный сахар, фосфатиды, витамины, минеральные вещества, вода и др. На структуру, качество, стойкость масла во время хранения влияет однородность распределения и размер капель воды, размер пузырьков воздуха и др. Сырье для производства сливочного масла — молоко и сливки.

Вкусовыми компонентами сливочного масла являются: диацетил, летучие жирные кислоты, эфиры жирных кислот, лецитин, белок, жиры, молочная кислота. Каротин (красящее вещество) придает маслу желтую окраску. Пищевую ценность сливочного масла повышают содержащиеся в нем фосфолипиды, особенно лецитин, попадающий в масло вместе с оболочками жировых шариков.

Низкая температура плавления (27.. .34 °С) и отвердевания (18.. .23 °С) молочного жира способствует его переходу в пищеварительном тракте в наиболее удобное для усвоения жидкое состояние.

Сливочное масло подразделяют на следующие виды: топленое (98% жира), вологодское (81,5. 82,5 % жира), любительское (77,0. 78,0 % жира), крестьянское (71,0. 72,5 % жира), бутербродное (61,5 % жира), шоколадное (62,0 % жира), ярославское (52,0 % жира).

По вкусу и запаху сливочное масло хорошо сочетается со многими пищевыми продуктами, повышая их усвояемость (усвояемость молочного жира — 97,0 %, сухих веществ — 94,1 %). Энергетическая ценность сливочного масла составляет 20,0. 37,6 МДж/кг. Сливочное масло используют для приготовления бутербродов, добавления ко вторым блюдам и гарнирам, в кондитерской промышленности при изготовлении кремов и т.п.

Особенности производства и потребления готовой продукции. Получение сливочного масла из стойкой жировой эмульсии молочного жира (сливок) — сложный физико-химический процесс. Основой технологии является концентрирование жировой фазы сливок и пластификация получаемого на промежуточных стадиях продукта. Существует два способа концентрации жировой фазы сливок: в холодном состоянии — сбиванием и горячем — сепарированием.

В зависимости от способа концентрирования на промежуточных стадиях получают масляное зерно или высокожирные сливки.

Масляное зерно — концентрированная суспензиоэмульсия, состоящая из полуразрушенных агрегатов жировых шариков. Высокожирные сливки — высококонцентрированная эмульсия молочного жира в плазме. Основой образования масляного зерна является агрегация (слияние) жировых шариков, содержащихся в сливках. Получение высокожирных сливок сводится к механическому разделению сливок в центробежном поле сепаратора на высокожирные сливки и плазму сливок — пахту.

Технологический процесс производства масла включает концентрирование жира молока, разрушение эмульсии жира и формирование структуры продукта с заданными свойствами.

Различают два способа производства сливочного масла: сбивание сливок (традиционный) и преобразование высокожирных сливок.

При выработке сливочного масла способом сбивания концентрирование жировой фазы достигается сепарированием молока и последующим разрушением эмульсии молочного жира при сбивании полученных сливок. Регулирование влаги осуществляется во время обработки масла. Кристаллизация глицеридов молочного жира завершается во время физического созревания до механической обработки масла.

При получении сливочного масла способом преобразования высокожирных сливок концентрирование жировой фазы молока осуществляется сепарированием. Нормализация высокожирных сливок по влаге проводится до начала термомеханической обработки. Разрушение эмульсии жира сливок и кристаллизация глицеридов молочного жира происходит главным образом во время термомеханической обработки.

Принятое молоко сепарируют при температуре 35.. .40 °С для получения сливок с желаемой массовой долей жира. Для выработки масла способом сбивания в масло-изготовителях непрерывного действия используют сливки с массовой долей жира 36.. ;50 %. При выработке масла способом сбивания в маслоизготовителях периодического действия и способом преобразования высокожирных сливок используют сливки средней жирности с массовой долей жира 32. 37 %.

При выборе режима тепловой обработки учитывают качество сливок и вид вырабатываемого масла. При выработке вологодского масла используют сливки только первого сорта, а тепловую обработку проводят при температуре 105. 110 °С, чтобы продукт имел специфический вкус и запах.

Для исправления пороков сливки дезодорируют или заменяют плазму сливок. Дезодорацию сливок обычно совмещают с тепловой обработкой.

Стадии технологического процесса. Производство сливочного масла способом сбивания сливок состоит из следующих стадий:

— приемка и хранение молока;

— подогревание и сепарирование молока;

— тепловая обработка сливок и их созревание;

— сбивание сливок, промывка, посолка, механическая обработка масла;

— фасование и хранение масла.

Производство сливочного масла способом преобразования высокожирных сливок включает следующие стадии:

— приемка и хранение молока;

— подогревание и сепарирование;

—- тепловая обработка сливок;

— сепарирование сливок (получение высокожирных сливок);

— нормализация и термомеханическая обработка высокожирных сливок;

—- фасование и хранение масла.

Характеристика комплексов оборудования. Линия для производства сливочного масла способом сбивания сливок начинается с комплекса оборудования для приемки и хранения молока, в состав которого входят насосы, емкости, приемные ванны и весы.

В состав линии входит комплекс оборудования для подогревания и сепарирования молока, состоящий из пластинчатых пастеризационно-охладительных установок и сепараторов-сливкоотделителей.

Следующим является комплекс оборудования для тепловой обработки сливок и их созревания, в состав которого входят пластинчатые теплообменники и пастеризационно-охладительные установки и емкости для созревания сливок.

Ведущим является комплекс оборудования для сбивания сливок, промывки, посолки и механической обработки масла, представляющий маслоизготовители периодического и непрерывного действия.

Завершающий комплекс оборудования включает машину для фасования масла в короба или автомат для фасования в мелкую тару.

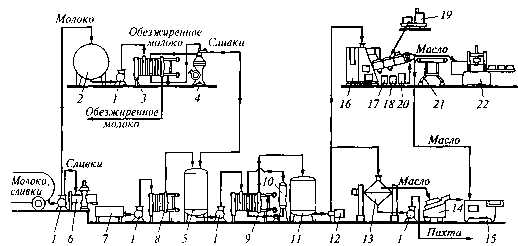

На рис. показан один из вариантов машинно-аппаратурной схемы линии производства сливочного масла способом сбивания сливок (традиционным).

Рис. Машинно-аппаратурная схема линии производства масла способом сбивания

Устройство и принцип действия линии. Принятое молоко с помощью насосов 1 направляется в емкость 2, подогревается в пластинчатой пастеризационно-охладительной установке 3 и сепарируется в сепараторе-сливкоотделителе 4.

Принятые сливки с сепараторных отделений взвешиваются на весах 6 и через приемную воронку 7 направляются на подогревание в пластинчатый теплообменник 8.

Сливки из сепаратора и сепараторных отделений поступают в емкость 5 для промежуточного хранения, откуда их направляют на пластинчатую пастеризационно-охладительную установку 9 для сливок с дозатором 10. После пастеризации, дезодорации и охлаждения сливки поступают в емкость 11, где они выдерживаются для физического созревания.

Обезжиренное молоко после сепарирования направляется на пастеризацию, а затем на переработку или для возврата сдатчикам.

Сливки после физического созревания винтовым насосом 12 направляют либо в маслоизготовитель периодического действия 13, либо в маслоизготовитель непрерывного действия 16, где осуществляется сбивание сливок, промывка масляного зерна, посолка и обработка масла.

Сливки в маслоизготовитель периодического действия 13 подаются под вакуумом или с помощью насосов и сбиваются до получения масляного зерна размером 3. 5 мм. После этого выпускают пахту, промывают масляное зерно и осуществляют посолку масла сухой солью или рассолом.

Затем проводят механическую обработку масла для отделения влаги и образования пласта масла. Для улучшения консистенции и распределения влаги масло обрабатывают в гомогенизаторе-пластификаторе. Готовое масло выгружается в машину 14 для фасовки масла в короба 15.

Основными рабочими органами маслоотделителя непрерывного действия 76 являются сбиватель и маслосборник. Отборник масляного зерна состоит из трех шнековых камер (первая — для обработки масла и отделения пахты в бачок 7 7, вторая — для промывки масляного зерна и отделения воды в бачок 18, третья —- вакуум-камера для вакуумирования масла), блока посолки с дозирующим устройством 19 и блока механической обработки масла. Содержание влаги в масле регулируется внесением недостающего количества воды дозирующим насосом 20. Готовое масло транспортером 21 направляется на машину 22 для фасования в пачки.

Источник

Технология производства сливочного масла

Масло сливочное — высококалорийный продукт с приятным вкусом и ароматом. Вырабатывают его из сливок молока коров или буйволиц.

Существует два способа производства масла:

- сбивание сливок средней жирности (35–38%) в маслоизготовителях;

- преобразование высокожирных сливок (82,5–83%) в масло.

Поступившее в организацию молоко сепарируют с целью получения сливок.

Технологическая схема производства масла методом сбивания следующая:

- сортировка и подготовка сливок,

- пастеризация,

- охлаждение и созревание сливок,

- сбивание сливок в масляное зерно,

- промывка и механическая обработка масляного зерна,

- упаковка и расфасовка масла.

Сливки сортируют по органолептическим показателям и кислотности, нормализуют по жирности и пастеризуют при температуре +85…95 °С.

После пастеризации сливки немедленно охлаждаются. При температуре сливок +1…3 °С – продолжительность созревания летом – 2 ч, зимой – 1 ч, при температуре сливок +4…8 °С – продолжительность созревания летом – 4 ч, зимой – 2 ч.

Сквашивание сливок в зависимости от температуры продолжается 14–16 ч. В первые 3 ч производится перемешивание сливок через каждый час, а затем их оставляют в покое. Конец сквашивания определяют по нарастанию кислотности до 65 °Т в летнее время и 80–85 °Т в зимнее.

Для охлаждения и созревания используют также ванны длительной пастеризации. При быстром охлаждении заквашенных сливок до +5…6 °С процесс созревания можно сократить до 6–8 ч. В процессе созревания отвердевает 40–50% молочного жира.

Для получения масла применяют маслоизготовители периодического действия, в которых происходит сбивание сливок, т.е. получение масляного зерна и пахты, обработка полученного масла.

Сбивание при правильно выбранных условиях должно продолжаться в маслоизготовителях 50–70 мин и заканчиваться при получении масляного зерна 3–5 мм. От величины масляного зерна зависит его способность удерживать пахту.

В целях повышения стойкости и удлинения сроков хранения масла полученное масляное зерно подвергают двойной промывке водой, предварительно удалив из маслоизготовителя пахту. Температура промывной воды должна быть равной температуре пахты, а при второй промывке на 1–2 °С ниже.

Цель обработки масла заключается в получении однородной консистенции с требуемым содержанием влаги, равномерно распределенной в масле. Степень дисперсности влаги в масле зависит от длительности оборотов маслоизготовителя. Содержание влаги в масле не должно превышать 14%. Масло на вид должно быть сухим.

Масляное зерно вместе с пахтой поступает в обрабатывающий цилиндр шнекового типа, состоящий из нескольких камер: для отделения пахты, для промывки и обработки масла.

В первой камере масляное зерно с помощью шнеков отделяется от пахты, которая стекает через фильтр в сифон выхода пахты, затем зерно направляется в камеру промывки масла, где промывается струей холодной воды (+3…5 °С), подаваемой под высоким давлением, и одновременно разрыхляется.

Далее масло шнеками проталкивается в камеру для обработки под вакуумом, где удаляется вода. Готовое масло в виде непрерывной прямоугольной ленты выталкивается шнеком из маслоизготовителя через коническую насадку и направляется в машину для расфасовки в ящики или пачки. При изготовлении любительского масла промывку не проводят.

Поточным способом сливочное масло вырабатывают на трех основных аппаратах – пастеризаторе, сепараторе и маслообразователе:

Схема установки для получения сливочного масла

1 – резервуар с рубашкой и мешалкой; 2 – диспергатор; 3 – насос; 4 – пастеризатор трубчатый; 5 – трехцилиндровый маслообразователь; 6 – автомат фасовки масла

Сначала из свежего молока вырабатывают сливки 35–40%-й жирности. Затем их пастеризуют при температуре +85…86 °С и выше в цетробежном пастеризаторе и направляют в сепаратор для получения высокожирных сливок с содержанием жира 83%.

Полученные высокожирные сливки представляют собой эмульсию жира в воде и не имеют структуры сливочного масла. Для придания такой структуры их обрабатывают в специальных аппаратах — маслообразователях.

Источник

Поточные линии производства сливочного масла

Процесс выработки масла на поточных линиях протекает непрерывно и длится несколько минут. Сущность этого способа заключается в том, что сепарированием молока или обычных сливок получают высокожирные сливки (жирность сливок соответствует содержанию жира в сливочном масле). Высокожирные сливки охлаждаются и перемешиваются в специальном аппарате, где они приобретают структуру сливочного масла. Поточные линии производства масла состоят из следующих основных аппаратов: пастеризатора, сепаратора и маслообразователя.

Поточные линии (рис. 1), выпускаемые в России, рассчитаны на переработку сливок жирностью 30—40%, поступающих с сепараторных отделений и получаемых от сепарирования молока на самом заводе.

Рис. 1. Схема линии поточного производства сливочного масла:

1 — приемный бак для сливок; 2 — автоматический отводной клапан: 3 — центробежный насос: 4 — трубчатый пастеризатор; 5 — бак для горячих сливок; 6 — сепараторы; 7 — ванны для высокожирных сливок; 8 — насос для высокожирных сливок; 9 — предохранительный клапан; 10 — манометр; 11 — трехцилиндровый маслообразователь; 12 — весы для масла; 13 — насос для пахты.

Из приемного бака 1 сливки жирностью 30—40% насосом 3 подаются в трубчатый пастеризатор 4, где нагреваются до 85— 90° С и направляются в бак 5, служащий выдерживателем и буферной емкостью перед сепараторами. Из бака 5 горячие сливки поступают в сепараторы 6, включенные параллельно и работающие поочередно или одновременно. Пахта удаляется насосом 13, а высокожирные сливки поступают в три ванны 7, наполняемые поочередно.

Рис. 2. Пластинчатый регенератор:

1 — подставка; 2 — опорная плита; 3 — откидной болт; 4

пластины; 5 — верхняя штанга; 6 — штуцер для выхода пахты; 7 —зажимная гайка; 8 —нажимная плита;9 —нижняя штанга; 10 — штуцер для входа сливок; 11 — штуцер для входа пахты.

По наполнении ванны проверяют жирность высокожирных сливок и в случае необходимости нормализуют их по жиру. После перемешивания высокожирные сливки насосом 8 подаются в маслообразователь 11, где и заканчивается производственный процесс. Из маслообразователя в подготовленную тару выходит масло при температуре 12—16° С в переохлажденном состоянии.

Комплект оборудования поточных линий для производства сливочного масла приведен в табл. 1.

Поверхность теплообмена регенератора 2,52 м 2 . С применением регенератора производительность пастеризатора ПТ-2 повышается до 3000 л/ч.

Кроме того, все линии укомплектованы насосом для пахты ОЦН-5, приемным баком ОБЦ-250, весами Ш-50, столом, трубопроводами и арматурой.

Пастеризаторы в поточных линиях производства масла применяют паровые с вытеснительным барабаном или одно- или двухсекционные трубчатые (ПТ-1 или ПТ-2).

Пластинчатый регенератор (рис. 2) включают в поточную линию для экономии тепла при пастеризации сливок и для охлаждения получаемой при сепарировании пахты.

Регенератор состоит из 19 пластин, смонтированных на трубчатой подставке с вертикальной опорной плитой и откидными болтами, которыми сжимается пакет пластин. Производительность аппарата 2500 л/ч. Сливки перед пастеризацией нагреваются от 10 до 40—45° С за счет охлаждения пахты от 75—80 до 30° С. Экономия тепла при этом составит

Сепараторы для высокожирных сливок в поточных линиях применяют производительностью от 300 до 1000 кг/ч марок СМ-1, СМ-2, ОСД-М, ОСД-500, ОСМ-5.

Ванны для высокожирных сливок нужны для накапливания сливок, выходящих из сепараторов, их нормализации и перемешивания. Емкость ванны 300 л (ВЖ-300) и 600 л (ВЖ-600). В рубашку ванны (рис. 3) подводится вода и пар. Ванна имеет рамную мешалку, горизонтальные лопасти которой расположены под углом 45°. Для перемешивания сливок по высоте ванны установлена рамная мешалка, горизонтальные лопасти которой расположены под углом 45°.

Насосы для высокожирных сливок применяют центробежные или ротационные. На нагнетательной линии устанавливается предохранительный клапан для предотвращения повышения давления сливок в маслообразователе выше допускаемого (около 1,5 кгс/см 2 ).

Для нормальной работы насоса необходима полная герметичность всасывающей линии и сальника насоса. Так как во время работы во всасывающей линии и центральной части насоса создается вакуум, то при малейших неплотностях, через которые может не проходить вода, в насос подсасывается воздух, при этом напор снижается и масло будет содержать повышенное количество воздуха.

От нагнетательного трубопровода предусмотрен отвод для возврата сливок в бак для перемешивания их путем циркуляции, создаваемой насосом. На нагнетательном трубопроводе для контроля давления установлен диафрагмовый манометр.

Всасывающая линия должна быть возможно короче и диаметром не менее 50 мм.

Маслообразователи в поточных линиях применяют двух-, трех- и четырехцилиндровые. Все маслообразователи с одинаковыми по размерам цилиндрами.

Рис. 3. Ванна для высокожирных сливок:

1 — привод; 2 — вал мешалки; 3 — рама; 4 — крышка; 5 — резиновая прокладка; 6 — корпус ванны; 7 — рубашка; 8 — кожух; 9 — кран.

На рис. 4, а изображен трехцилиндровый маслообразователь. Сливки подаются в нижний цилиндр через отверстие в днище. Затем проходят второй и третий цилиндры, а масло выходит в подготовленный ящик, установленный на весах. После затаривания ящики направляются в камеру.

Поперечный разрез цилиндра схематично показан на рис. 4,б. Корпус цилиндра изготовлен из нержавеющей стали диаметром 315 мм, длиной 700 мм. Цилиндр имеет изолированную снаружи рубашку 5, в которой циркулирует хладагент (рассол или холодная вода). Внутри цилиндра помещается вращающийся барабан-вытеснитель 1 с двумя ножами, снимающими с холодных стенок цилиндра слой охлажденного продукта и перемешивающими продукт в пространстве между цилиндром и вытеснителем.

Рис. 4. Трехцилиндровый маслообразователь:

а — общий вид: 1 — станина; 2 — привод: 3 — кожух; 4 — цилиндр; 5 — входной патрубок для сливок; 6 — переливной патрубок; 7 — вытеснительный барабан; 8— нож; 9— сливные патрубки для масла; 10 — трехходовой кран; И — пробковый спускной кран; 12—клапан для пара; 13 — трубопроводы для охлаждающей жидкости; 14 — патрубки; б — схема цилиндра r поперечном разрезе: 1 — барабан-вытеснитель; 2 — рабочее пространство; 3 — цилиндр; 4 — кольцевой канал для хладагента; 5 — рубашка.

Ножи закреплены шарнирно в торцовых стенках вытеснителя и во время работы прижимаются к стенкам цилиндра центробежной силой и обрабатываемым продуктом. Скорость вращения вытеснителей 150 об/мин. Привод вытеснителей осуществляется от электродвигателя через цепную и клиноременную передачи. Расположен он с задней стороны маслообразователя и закрыт кожухом. Приводные валы введены в цилиндры через сальники в задних стенках.

В задних днищах барабанов-вытеснителей расположены глухие втулки, которыми они надеваются на выходящие в цилиндр концы приводных валов. При этом поперечные поводки в валах входят в соответствующие пазы во втулках. В передних днищах вытеснительных барабанов находятся цапфы, входящие во втулки в крышках.

В верхней части крышки верхнего цилиндра предусмотрен кран для выпуска воздуха во время наполнения аппарата высокожирными сливками. Для обогрева цилиндра в случае затвердевания в них масла (при вынужденном перерыве в работе) предусмотрен подвод в рубашки пара или горячей воды.

Техническая характеристика маслообразователей

Двухцилиндровый Трехцилиндровый Четырехцилиндровый

Производительность по маслу, кг/ч 350 400 800—1000

Размеры цилиндров, мм

диаметр 315 315 315

длина 700 700 700

Общая поверхность охлаждения, м 2 1,4 2,1 2,8

Число оборотов барабана-вытеснителя

в минуту 150 150 150

Потребляемая мощность, квт 1,8 2,5 3,5

Мощность электродвигателя, квт 2,8 4,5 2X2,8

Габариты, мм

длина 1300 1450 1550

ширина 650 1350 1100

высота 1500 2120 1800

Масса, кг 500 675 1100

В маслообразователе осуществляется тепловой и механический процессы обработки высокожирных сливок.

Пластинчатый маслообразователь (рис. 5), сконструированный А. А. Виноградовым, состоит из пакета охлаждаемых и промежуточных пластин и камеры кристаллизации жира. Продуктовые пластины в аппарате чередуются с охлаждаемыми. Внутри охлаждаемых пластин проходят полости, по которым протекает охлаждающая жидкость.

Рис. 5. Схема пластинчатого маслообразователя: I — теплообменный аппарат: II — камера кристаллизации;

1 — опорная плита; 2 — центральное отверстие для прохода продукта; 3 — отверстие для входа и выхода охлаждающей жидкости; 4 — охлаждающая пластина; 5 — продуктовая пластина; 6 — диски-турбулизаторы; 7 — резиновые кольца; 8 — нажимная плита: 9 — патрубки; 10 — резиновые прокладки; отражатели; 12 — лопастные мешалки; 13 — дисковая решетка; 14 — крыльчатка-побудитель; 15 — приводной вал; 16 — конусная насадка.

В собранном виде каналы охлаждаемых пластин соединяются и охлаждающая жидкость проходит все их последовательно.

Продуктовые пластины имеют вид рамки с широким круглым отверстием и в собранном виде образуют цилиндрические камеры, стенки которых образуют охлаждаемые пластины. В этих камерах помещаются диски-турбулизаторы, закрепленные на приводном валу и вращающиеся со скоростью 150 об/мин. Ребра на дисках перемешивают продукт в процессе охлаждения и очищают рабочие поверхности пластин от слоя охлажденного продукта.

Продукт движется в аппарате последовательно через все продуктовые пластины, перемещаясь в радиальном направлении от периферии к центру и от центра к периферии и переходя из одной пластины в другую через центральные отверстия. Из теплообменной части аппарата продукт направляется в камеру кристаллизатора, где перемешивается лопастной мешалкой, проходит дисковую решетку и затем через насадку выходит из аппарата.

При нормальных условиях эксплуатации пластинчатые маслообразователи обеспечивают получение масла высокого качества. Производительность аппарата зависит от числа пластин, что имеет определенные удобства при комплектовании аппаратов.

Техническая характеристика поточных линий

Источник