Пример расчёта продолжительности технологического цикла при последовательном, параллельно-последовательном и параллельном выполнении операций производства продукции.

Необходимо построить графики движения партии деталей и рассчитать длительность технологического цикла при различных видах движений, если известно, что партия деталей состоит из 5 штук, технологический процесс обработки включает 5 операций: t1 = 2; t2 = 9; t3 = 5; t4 = 8; t5 = 3. Размер транспортной партии р = 1 шт. Каждая операция выполняется на одном станке.

Решение.

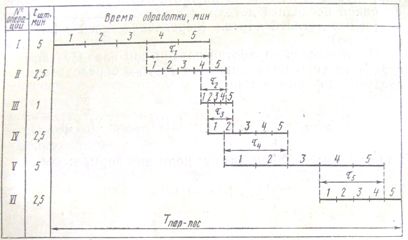

1. Длительность технологического цикла обработки партии деталей при последовательном движении предметов труда рассчитывается по формуле (1)

где п – число деталей в партии, шт.;

ti – норма штучного времени на i-йоперации, мин;

Ci – число рабочих мест на i-й операции;

т – число операций в технологическом процессе.

Тц посл = 5 х (2 + 9 + 5 + 8 + 3)= 135 мин = 2,25 ч. (2)

Расчет показан на рисунке 19.

Рисунок 19 – График длительности технологического цикла при последовательном движении партии деталей

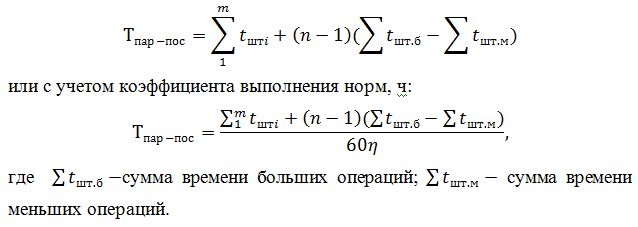

2. Длительность технологического цикла обработки партии деталей при параллельно-последовательном движении предметов труда определяется по формуле (3)

где р – размер транспортной партии, шт.;

tki – наименьшая норма времени между i-й парой смежных операций с учетом количества единиц оборудования, мин.

Тц пп = 5 х (2 + 9 + 5 + 8 + 3) — (5 — 1) х (2 + 5 + 5 + 3) = 75 мин = 1,25 ч. (4)

Расчет показан на рисунке 5.

Рисунок 20 –График длительности технологического цикла при параллельно-последовательном движении деталей

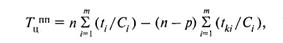

3. Длительность технологического цикла обработки партии деталей при параллельном движении предметов труда определяется по формуле

где ti max – норма времени максимальной по продолжительности i-й операции с учетом числа рабочих мест, мин;

Тц пар = (5 — 1) х 9 + 1 х (2 + 9 + 5 + 8 + 3) = 63 мин. (6)

Расчет показан на рисунке 21.

Рисунок 21 –График длительности технологического цикла при параллельном движении партии деталей

После расчёта необходимо сделать рекомендацию о том, какой способ выполнения операций наиболее выгоден с точки зрения продолжительности процессов.

В результате выполнения контрольной работы по дисциплине «Технология и организация продукции и услуг» студент рассматривает основные теоретические и прикладные аспекты по организации производства продукции и услуг, а также осваивает базовые подходы к организации производственных процессов и приобретает навыки по их оптимизации.

Несомненно, приобретённые при выполнении этой контрольной работы знания, умения и навыки позволят студентам с успехом применить полученные их в решении следующих задач:

— изучение основ теории организации;

— изучение методов комплексной диагностики производственных социально-экономических систем;

— изучение методов принятия организационных решений;

— освоение методов организации комплексной подготовки производства новой продукции;

— овладение методами выбора рационального типа и формы организации производства;

— реализация принципов формирования организационной культуры производства;

— реализация принципов рационализации и проектирования структуры производственных систем;

— овладение методами оперативно-календарного планирования социально-экономических организаций производства;

— освоение методов организации основных, вспомогательных и обслуживающих производств;

— изучение функций оперативного управления производством;

— овладение методами оценки эффективности организации производства.

Изучение основ дисциплины «Технология и организация продукции и услуг» является начальным этапом в освоении общекультурных и профессиональных компетенций и логически связано с изучением на старших курсах таких дисциплин как «Технология деревообработки», «Основы технологий лесохимических и нефтехимических производств», «Разработка и внедрение систем качества», «Аудит качества», «Технология предоставления услуг», «Модели и инструменты совершенствования деятельности организации», «Средства и методы управления качеством», «Управление конкурентоспособностью».

Библиографический список

1. Гольдштейн, Г.Я. Инновационный менеджмент [текст] : Учебное пособие / Г.Я. Гольдштейн. – Таганрог: Изд-во ТРТУ, 1998. – 132 с.

2. Организация производства и управление предприятием [текст] : учеб. для экон. специальностей вузов / О.Г. Туровец [и др.] ; под ред. О.Г. Туровца. – М. : ИНФРА-М, 2009. – 540 с.

3. Организация производства и управление предприятием [текст] : учебник / О.Г. Туровец, М.И. Бухалков, В.Б. Родионов и др.; под ред. О.Г. Туровца. – 2-е изд. – М.: ИНФРА-М, 2006. – 544 с.

4. Фатхутдинов, Р.А. Организация производства [текст]: учебник / Р.А. Фатхутдинов. – 2-е изд. перераб и доп. – М.: ИНФРА-М, 2005. – 528 с.

5. Карпов, Э.А. Организация производства и менеджмент [текст] : учеб. пособие для вузов / Э.А. Карпов. – Старый Оскол: ТНТ, 2010. – 768 с.

6. Шепеленко, Г.И. Экономика, организация и планирование производства на предприятии [текст] : учеб. пособие для экон. специальностей вузов / Г.И. Шепеленко. – Ростов н/ДМ.: ФениксМарТ, 2010. – 600 с.

7. Рязанова, В.А. Организация и планирование производства [текст] : учеб. пособие для вузов / В.А. Рязанова, Э.Ю. Люшина ; под ред. М.Ф. Балакина. – М.: Академия, 2010. – 272 с.

8. Теория организации. Организация производства на предприятиях [текст] : интегрир. учеб. пособие для экон. специальностей вузов / А.П. Агарков [и др.] ; под общ. ред. А.П. Агаркова. – М.: Дашков и К°, 2010. – 260 с.

9. Организация и планирование производства [текст] : учеб. пособие для вузов / А.Н. Ильченко [и др.] ; под ред. А.Н. Ильченко, И.Д. Кузнецовой. – М.: Академия, 2008. – 208 с.

Источник

График параллельного движения предметов труда

Виды движения предметов труда:

1. Последовательное – когда обработка предметов труда на каждой последующей операции начинается только после окончания предшествующих для всех деталей партии. Самый нерациональный вид, который применяют в единичном и мелко-серийном производстве.

Длительность ПЦ = размер партии * сумму (норма выполнения одной технологической операции / количество рабочих мест на этой операции)

В расчете также применяют понятие операционный цикл, под которым понимают продолжительность обработки всех деталей партии на какой либо операции.

Операционный цикл = размер партии *(норма выполнения одной технологической операции / количество рабочих мест на этой операции)

2. Параллельное – когда передача предметов труда на последующую операцию производятся поштучно или транспортными партиями сразу после обработки на предшествующей независимо от движения других деталей партии. Это наиболее рациональный вид движения, который применяют в крупносерийном и массовом производстве. В случае крупных общих партий предметов труда применяют передачу деталей транспортными партиями.

Длительность ПЦ = размер транспортной партии * сумму (норма выполнения одной технологической операции / количество рабочих мест на этой операции) + (размер партии – размер транспортной партии) * продолжительность выполнения более трудоемкой и длительной операции с учетом количества рабочих мест.

3. Параллельно-последовательное – когда обработка деталей партии на каждой последующей операции начинается раньше, чем заканчивается обработка на предшествующей других деталей партии. Применяется в среднесерийном производстве при больших размерах партии и различной мощности применяемого оборудования.

Длительность ПЦ = размер партии * сумму (норма выполнения одной технологической операции / количество рабочих мест на этой операции) — (размер партии – размер транспортной партии) * продолжительность выполнения короткой операции или двух смежных с учетом количества рабочих мест.

В производственном процессе детали (изделия) передаются с одного рабочего места на другое, с операции на операцию; эта передача может быть осуществлена по-разному, т. е. могут быть использованы различные виды движения предметов труда. Существует три вида движения предметов труда в процессе производства: последовательное, параллельное и последовательно-параллельное (смешанное).

Последовательным видом движения называют такой способ передачи деталей (изделий), при котором обработка производится партиями, передача партии с операции на операцию происходит только после того, как все детали партии прошли обработку на предыдущей операции. При применении последовательного вида движения отдельные детали (изделия) длительное время пролеживают на каждой операции в ожидании окончания обработки всей партии.

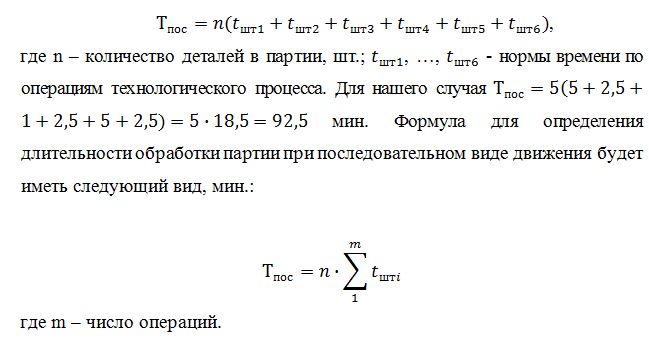

Для определения длительности обработки партии деталей при этом способе движения можно построить график (рисунок 1). Согласно графику, длительность обработки партии при последовательном виде движения определяется так:

Рисунок 1 – График последовательного вида движения:

1-5 – номера деталей

С учетом коэффициента выполнения норм длительность обработки при последовательном способе движения определяется по формуле, ч:

Последовательный вид движения обычно применяется в единичном и мелкосерийном производстве.

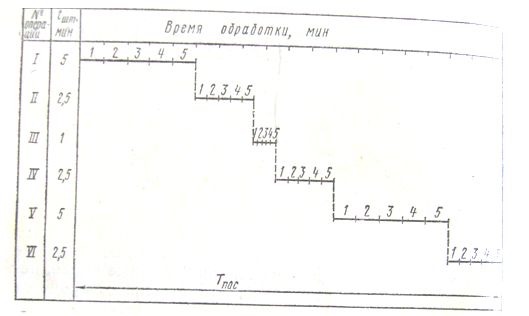

Параллельнымвидом движения называется такой способ передачи деталей (изделий), при котором с операции на операцию детали (изделия) передаются поштучно или небольшими транспортными партиями. При таком способе передачи каждая деталь (или транспортная партия) после обработки передается сразу на следующую операцию до окончания обработки остальных деталей в партии. Это сокращает или полностью устраняет время пролеживания отдельных деталей, что делает длительность обработки партии самой короткой.

Длительность обработки при параллельном виде движения можно рассчитывать с помощью графика (рисунок 2). На основании графика можно определить длительность обработки партии при параллельном способе движения:

где tгл- время наиболее длительной операции.

С учетом коэффициента выполнения норм длительность обработки партии рассчитывается по формуле, ч:

При сопоставлении графиков двух видов движения одной и той же партии видно, что при параллельном виде движения длительность обработки при том же технологическом процессе значительно меньше, чем при последовательном. Вместе с тем, как видно из графика (рисунок 2), работа над партией деталей (изделий) на некоторых операциях идет с перерывами. Для устранения этого недостатка на операциях с длительным временем обработки (I и V) следует поставить дополнительное оборудование или на операциях с коротким временем иметь запасы деталей, уже прошедших обработку на всех предыдущих операциях.

Рисунок 2 – График параллельного вида движения:

1-5 – номера деталей

Параллельный способ передачи деталей (изделий) применяется в массовом и крупносерийном производстве, ©и лежит в основе организации поточного производства.

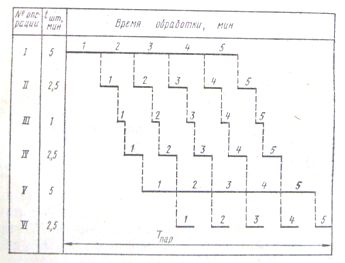

Параллельно-последовательным (смешанным)видом движения называется такой способ передачи деталей (изделий), при котором отдельные детали в партии частично одновременно обрабатываются на двух или нескольких операциях технологического процесса и работа на всех операциях идет без перерыва. Одновременная (параллельная) обработка части партии на нескольких операциях уменьшает пролеживание отдельных деталей и приводит к сокращению длительности обработки по сравнению с последовательным способом.

Для определения длительности обработки партии при смешанном виде движения построим график (рисунок 3) для той же партии и с тем же технологическим процессом, который использовался нами при разборе последовательного и параллельного видов движения.

Рисунок 3 – График параллельно-последовательного вида движения:

1-5 – номера деталей; τ – время одновременной работы на смежных операциях, например τ1 – время одновременной работы на I и II операциях, τ2 – время одновременной работы на II и III операциях

При использовании параллельно-последовательного способа могут встречаться два случая сочетания операций. Первый случай, когда время обработки одной детали на последующей операции больше, чем на предыдущей, например ). В этом случае нельзя передавать первую Деталь на последующую операцию сразу после ее обработки на предыдущей операции, так как будет иметь место простой. Во избежание простоя надо накопить необходимый запас деталей.

Величину запаса и время, когда можно начать передачу первой детали на последующую операцию, находят так: от конца времени обработки последней детали на предыдущей операции необходимо опустить перпендикуляр, вправо от перпендикуляра отложить время обработки одной последней детали, а влево – время обработки остальных деталей партии (передача деталей с I на II операцию).

Длительность обработки партии при параллельно-последовательном виде движения определяется по следующей формуле, мин:

Большей считается операция, которая в технологическом процессе стоит между двумя по времени меньшими операциями. Меньшей считается такая операция, которая в технологическом процессе стоит между двумя по времени большими операциями. Если операция находится, с одной стороны, между большей по времени операцией, а с другой – между меньшей, она не будет считаться ни большей, ни меньшей.

Для определения большей и меньшей операций в начале и в конце технологического процесса условно следует поставить цифру 0.

В нашем примере используется следующий технологический процесс:

I операция …………….….. = 5 мин. – большая

II операция …………..…… = 2,5 мин.

III операция …….…….…… = 1 мин. – меньшая

IV операция ……………….. = 2,5 мин.

V операция …………….…. = 5 мин. – большая

VI операция ……………… = 2,52 мин

Операция I ( = 5 мин.) стоит между нулем и операцией II ( = 2,5 мин.), поэтому она большая. Операция II (2,5 мин.) стоит между операциями I и III ( = 5 мин.; = 1 мин.), поэтому она ни большая, ни меньшая. Операция III (1 мин.) стоит между операциями II и IV ( = 2,5 мин.; = 2,5 мин.), поэтому она меньшая.

Как видно из графиков и приведенных расчетов, наиболее короткое время обработки партии деталей при параллельном виде движения, но его применение, так же как и смешанного вида, будет эффективно только при

расположении оборудования в порядке последовательности операций технологического процесса, а также при наличии станков-дублеров на операциях с длительным временем обработки или производственных запасов на операциях с коротким временем обработки. Если эти условия невыполнимы, то применение этих видов движения нецелесообразно.

В условиях единичного и мелкосерийного производства, когда оборудование располагается по группам, а не в порядке последовательности технологического процесса, использование параллельного или параллельно-последовательного вида движения производства невозможно.

22 График последовательно-параллельного движения предметов труда. (см. вопрос 21)

3. Параллельно-последовательное – когда обработка деталей партии на каждой последующей операции начинается раньше, чем заканчивается обработка на предшествующей других деталей партии. Применяется в среднесерийном производстве при больших размерах партии и различной мощности применяемого оборудования.

Длительность ПЦ = размер партии * сумму (норма выполнения одной технологической операции / количество рабочих мест на этой операции) — (размер партии – размер транспортной партии) * продолжительность выполнения короткой операции или двух смежных с учетом количества рабочих мест.

23 Расчет параметров сложного производственного процесса.

Производственный цикл сложного процесса (сборочно-регулировочного) представляет собой общую продолжительность комплекса координированных во времени простых процессов входящих в сложный процесс изготовления изделия.

Производственный цикл сложного процесса включает производственные циклы изготовления всех деталей, сборки всех сборочных единиц, генеральную сборку изделия, его регулировку и отладку.

Для условий единичного производства в единый цикл, как правило, включаются не только процессы изготовления, сборки, регулировки, но также процессы проектирования изделия и подготовки его освоения.

Сложный производственный процесс включает большое количество операций простых процессов, поэтому определение и оптимизация производственного цикла требует не только затрат времени, но и использования ЭВМ.

Целью координации производственных процессов составляющих сложный процесс является обеспечение комплектности и бесперебойности хода производства при полной загрузке оборудования и рабочих мест, а также рабочих предприятия.

Структура производственного цикла сложного процесса определяется составом операции и связей между ними. Взаимосвязь операций и процессов обуславливается веерной схемой сборки изделия.

Так как изделия на сборку запускаются партиями то прежде чем приступить к построению циклового графика необходимо рассчитать размер партии обрабатываемой или сборки изделий, период чередования партий, трудоемкость изготовления по операциям и сборочным единицам. Затем на основании веерной схемы сборки и трудоемкости изготовления сборочных единиц и деталей строится цикловой график в порядке обратном ходу технологического процесса без учета загрузки рабочих мест. Длительность цикла будет минимальной однако условия производства, ограниченные ресурсы требуют выполнение некоторых работ на одном рабочем месте. Это приводит к изменению циклового графика, и, как правило, к смещению запуска на более ранние сроки и увеличению длительности цикла. Для этого сначала рассчитывается необходимое количество рабочих мест исходя из трудоемкости обработки партии изделий. Осуществляется закрепление операций за рабочими местами и строится стандарт-план. Который нам покажет реальную длительность производственного цикла. После построения стандарт-плана осуществляется корректировка циклового графика.

Источник