- Технологичность конструкции: требования к технологической конструкции деталей, показатели и анализ

- Общее понятие

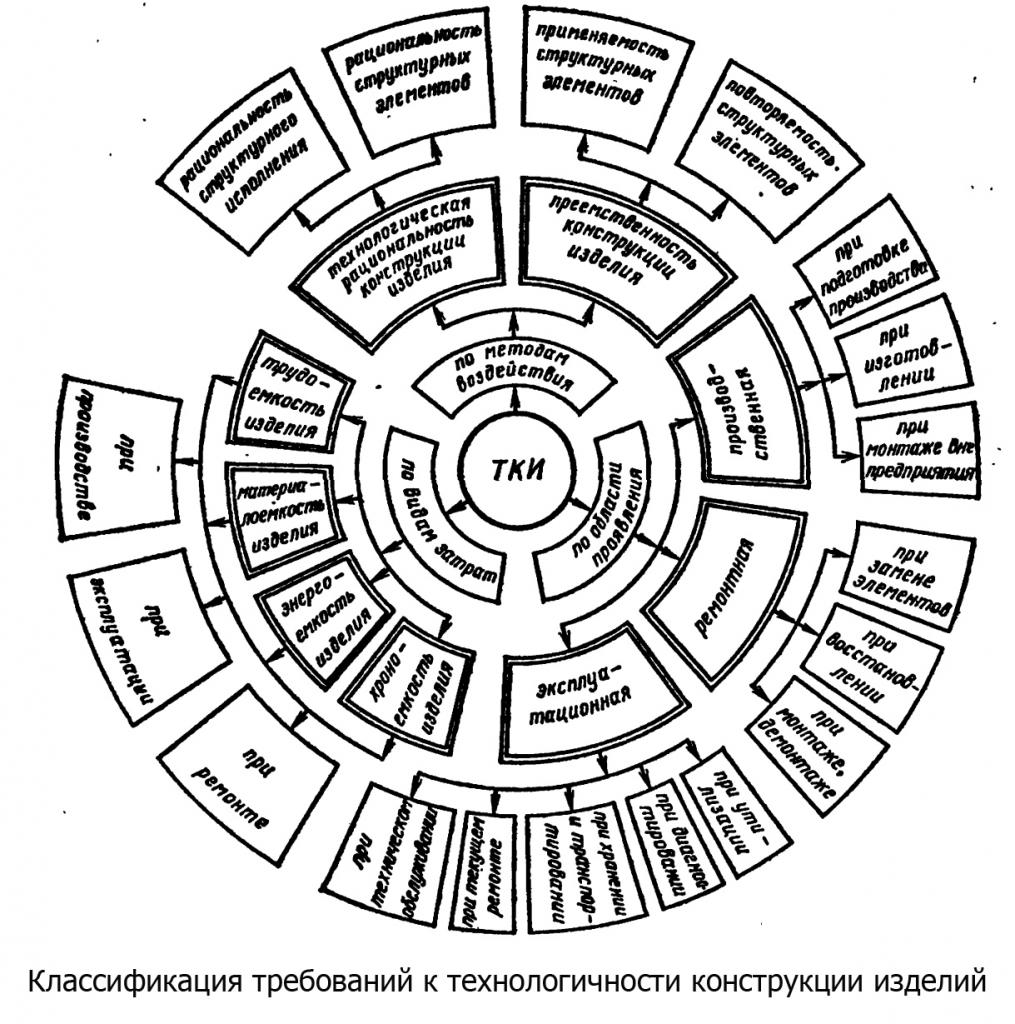

- Классификация критериев оценки

- Относительные количественные характеристики

- Количественные оценки в абсолютном выражении

- Качественные показатели технологичности конструкции

- Методика оценки

- Типичные задачи

- Влияние вида производства

- Эксплуатационная технологичность

- Технологичность литых и кованых заготовок

- Сборочные узлы

- Сварные соединения

- Реферат: Общее понятие о технологичности

Технологичность конструкции: требования к технологической конструкции деталей, показатели и анализ

Технологичность конструкции – комплексное понятие, которое включает оценку трудоемкости изготовления изделия, коэффициент использования материала, себестоимость и другие параметры. Контроль проектной документации на оптимальность этих параметров является одним из элементов технической подготовки производства. Для каждой технологии изготовления существуют свои критерии оценки, которые регламентируются государственными стандартами изготовления данного вида продукции и другой нормативно-технической документацией.

Общее понятие

Под технологичностью конструкции изделия понимают комплекс его свойств, которые способствуют достижению минимальных затрат труда, материалов, средств и других показателей при производстве, ремонте и эксплуатации. Основные определения, касающиеся этого понятия, установлены в ГОСТ 14.205-83. Технологичность прорабатывается на самых ранних этапах жизненного цикла продукции – на стадии получения технического предложения, создания эскизного проекта и разработки конструкторской документации.

В практическом плане технологичность обеспечивается определением наиболее рациональной конструкции деталей и узлов, сортамента и марок применяемых материалов, контролируемых размеров и их предельных отклонений, шероховатости поверхностей, требований к термической и другим видам обработки. В то же время все эти критерии должны способствовать получению продукции с высокими потребительскими свойствами и эксплуатационными характеристиками.

При оценке технологичности конструкции в производстве используют качественные и количественные параметры: удобство изготовления, соответствие техническим возможностям (имеющимся технологиям и оборудованию, квалификации персонала), низкую себестоимость изделия. Технологичность является относительным показателем и зависит также от типа производства (единичное, серийное или массовое).

Основными задачами для обеспечения технологичности конструкции изделия являются:

- повышение серийности производства с помощью унификации деталей и узлов, стандартизации, сокращения номенклатуры применяемых материалов и комплектующих;

- использование высокопроизводительных технологий, их типизация (выделение элементов, которые содержат конструктивные решения, присущие всем деталям данного класса);

- повышение уровня механизации и автоматизации, внедрение технологических приспособлений, позволяющих снизить трудоемкость работ;

- применение конструктивных решений, обеспечивающих удобный доступ к частям, взаимозаменяемость и сборку без подгонки при монтаже.

При разработке конструкторской документации технологичность конструкции деталей и узлов должна оценивать технологическая служба предприятия. При этом учитываются следующие критерии:

- способы изготовления заготовок;

- методики контроля и испытаний;

- способы обработки и сборки;

- особенности материального обеспечения производства.

Классификация критериев оценки

Количественные показатели технологичности конструкции разделяют на следующие группы:

- по области использования изделия — производственные, ремонтные, эксплуатационные;

- по количеству учитываемых признаков — частные и комплексные;

- по оценочной ценности — основные и дополнительные;

- по форме выражения — относительные и абсолютные;

- по сфере анализа — технические и технико-экономические (показатели работоспособности, долговечности и другие).

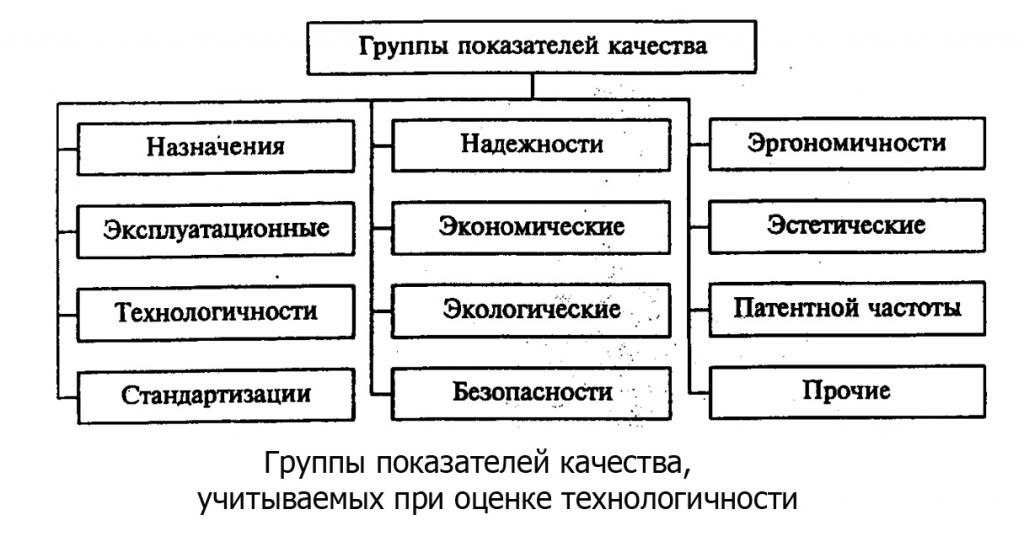

Анализ технологичности входит в систему оценки качества изделий, которая интегрирует несколько групп показателей. В практике машиностроительных предприятий чаще всего определяют критерии, указанные на схеме ниже.

Относительные количественные характеристики

Наиболее удобны относительные показатели технологичности конструкции изделия, которые имеют вид К=k1/k2. Среди наиболее значимых конструктивных и технологических характеристик можно выделить следующие:

- Конструктивную сложность, которая определяется как отношение числа элементов в разрабатываемом изделии к числу составных частей в освоенном аналоге.

- Новизна конструкции – отношение количества новых элементов в изделии к их общему числу.

- Коэффициент легкосъемности – отношение трудоемкости демонтажных работ на аналоге и разрабатываемом объекте.

- Коэффициент доступности обслуживания – отношение трудоемкости непосредственно ремонтных работ к ее сумме со вспомогательной трудоемкостью.

- Коэффициент применения типовых техпроцессов – отношение трудоемкости выполнения типовых операций к общей трудоемкости.

- Коэффициент автоматизации и механизации (определяется аналогично предыдущему).

- Коэффициент контролепригодности – отношение трудоемкости основных контрольных операций к их сумме со вспомогательным временем.

- Коэффициент унификации и стандартизации – отношение количества унифицированных или стандартизованных элементов в изделии к их общему числу.

- Сравнительная трудоемкость изготовления (по базовому и разрабатываемому изделию).

- Коэффициент использования материала – отношение массы детали к массе заготовки с припусками и другие характеристики.

Эти показатели применяются как для анализа технологичности конструкции деталей, так и применительно к сборочным единицам.

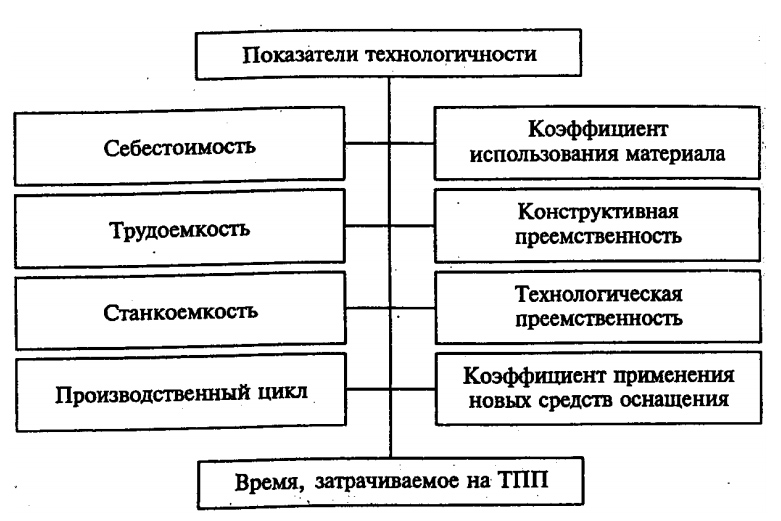

Количественные оценки в абсолютном выражении

Среди абсолютных показателей технологичности выделяют следующие:

- трудоемкость технической подготовки производства, изготовления и монтажа;

- материалоемкость;

- энергоемкость;

- себестоимость изготовления (сумма стоимости материалов, заработной платы и цеховых расходов).

Качественные показатели технологичности конструкции

Качественная оценка проводится визуальной проверкой конструктивных и технологических параметров. Ее проводят перед количественным анализом. При этом определяют выполнение следующих условий:

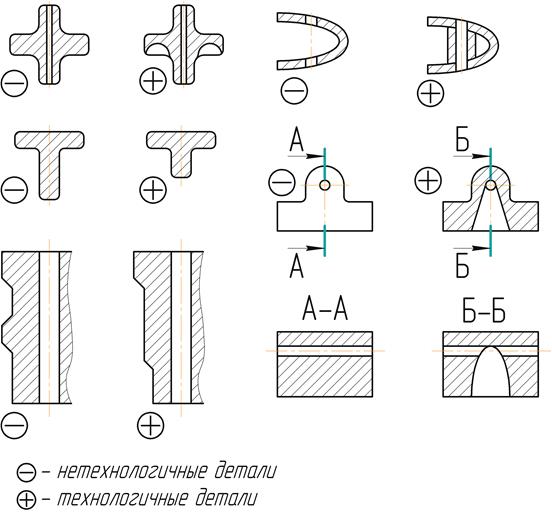

- простота геометрии деталей и сборочных узлов;

- способы соединения элементов, возможность их разборки и повторной сборки (наименее технологичными в этом отношении являются заклепочные швы и другие неразборные узлы);

- унификация деталей, применение одного типоразмера комплектующих;

- номенклатура используемых материалов и возможность ее сокращения, технологические свойства сырья;

- виды заготовок и рациональность их выбора для той или иной степени серийности производства.

Методика оценки

Отработка конструкции на технологичность производится в следующем порядке:

- анализ исходных данных, изучение чертежей, эскизов, технических условий и другой документации, связанной с проектированием, изготовлением, эксплуатацией или ремонтом изделия;

- предварительная качественная оценка;

- определение перечня показателей технологичности;

- расчет количественных параметров;

- анализ полученной информации;

- разработка рекомендаций или плана конструкторско-технологических мероприятий для улучшения технологичности.

Номенклатура оцениваемых показателей должна быть минимальной для снижения трудоемкости подготовки производства, но достаточной для оценки и усовершенствования изделия.

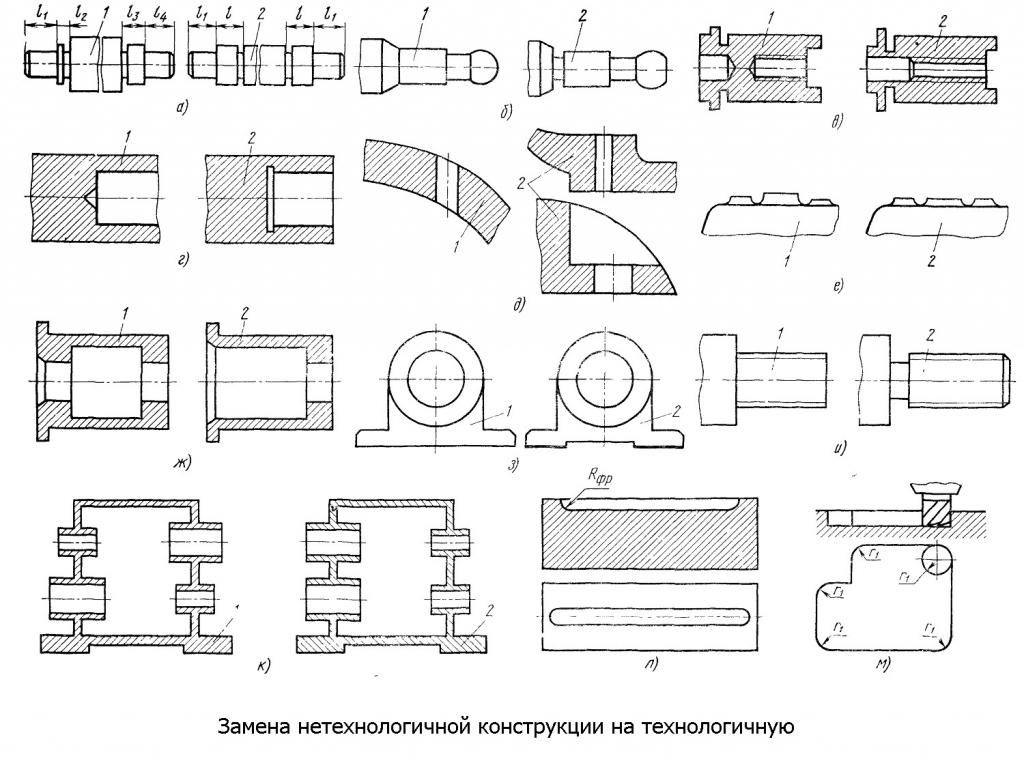

Типичные задачи

К характерным решениям, принимаемым при оценке технологичности конструкций, относят:

- исключение из состава каких-либо деталей или узлов;

- замену монолитной детали на сборку (или наоборот) с целью упрощения геометрии и технологии изготовления;

- типизацию элементов, разработку групповых чертежей;

- замену оригинальных деталей на стандартизованные, геометрия и регламент изготовления которых оговорены в государственных стандартах;

- снижение требований к точности и шероховатости поверхности, что позволяет сократить и упростить обработку;

- замену заготовки, предлагаемой конструктором, на более рациональную;

- подбор материала из имеющегося сортамента;

- использование совместного раскроя нескольких типов деталей для сокращения материалоемкости;

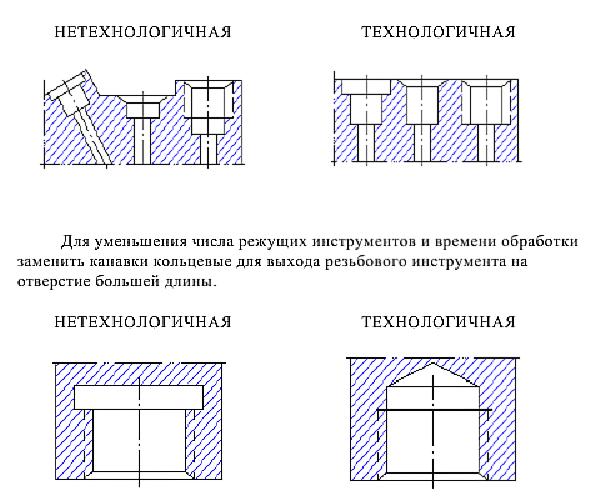

- проверку наличия поверхностей, обеспечивающих выход режущего инструмента при обработке, и другие.

Влияние вида производства

Технологичность – это не абсолютный показатель. Например, штампованные заготовки являются более технологичными в условиях массового производства (снижают общую трудоемкость), а при единичном изготовлении изделия – наоборот, так как это связано с высокой себестоимостью кузнечной оснастки и оборудования.

В единичном производстве технологичными могут оказаться методы изготовления заготовок, которые сопряжены с большей трудоемкостью и расходом материала (к примеру, газовая резка из листового металла), но с меньшими затратами на оснастку и оборудование. Конечная себестоимость изделий будет ниже. Приведенный пример наглядно показывает, что при оценке технологичности необходимо учитывать тип и условия производства.

Эксплуатационная технологичность

При анализе технологичности конструкции, являющейся объектом эксплуатации, проводят оценку следующих критериев:

- удобство управления и контроля работоспособности изделия;

- доступность к различным узлам и элементам;

- трудоемкость профилактических и ремонтных работ, демонтажа (легкосъемность);

- обеспечение техники безопасности;

- пригодность для транспортирования;

- взаимозаменяемость деталей и узлов.

Все эти параметры влияют на себестоимость эксплуатации объекта техники и его потребительские свойства.

Технологичность литых и кованых заготовок

При оценке технологичности заготовок, выполненных методом литья, проверяют соответствие чертежа отливки следующим основным требованиям:

- отсутствие острых углов, высоких выступов и тонких ребер;

- минимальное количество внутренних полостей;

- максимально возможная приближенность к контуру детали (для сокращения материалоемкости и объема механической обработки);

- отсутствие резких переходов от тонких сечений к толстым;

- наличие технологических элементов, которые обеспечивают полное заполнение литьевых форм и отсутствие остаточных напряжений;

- минимальное число разъемных поверхностей и стержней;

- наличие уклонов, способствующих извлечению отливки из форм;

- простая геометрия детали, позволяющая применять простую и недорогую оснастку и другие.

Технологичность конструкции штамповок должна удовлетворять таким требованиям, как:

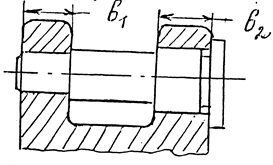

- рациональные значения допусков и припусков, обеспечивающих необходимую точность детали после механической обработки;

- правильность простановки размеров, обеспечиваемых инструментом (радиус вогнутой поверхности при гибке листа, диаметр стакана, полученного вытяжкой, и другие);

- плавность сопряжения поверхностей;

- соблюдение минимальных значений диаметров пробиваемых отверстий и расстояний между ними, радиусов гиба (эти параметры ограничиваются пластичностью материала);

- обеспечение необходимых технологических припусков для захвата заготовки при ее формовании (оговариваются техническими параметрами оборудования) и другие.

При невозможности соблюдения этих условий рекомендуется использовать сварную конструкцию из нескольких деталей.

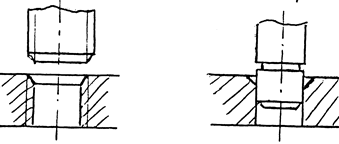

Сборочные узлы

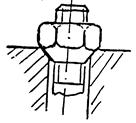

Общими требованиями к технологичности сборочных единиц являются:

- минимизация числа элементов;

- возможность разбиения изделия на подсборки, изготовление которые можно распределить на рабочих участках, а также унифицировать;

- обеспечение удобного доступа для сборочно-монтажного инструмента, возможность механизации работ (применение гайковертов, шуруповертов и других инструментов);

- соблюдение симметричной схемы сборки для уменьшения коробления деталей;

- возможность установки фиксаторов и других вспомогательных приспособлений;

- использование деталей, предотвращающих самоотвинчивание крепежа.

В качестве количественных характеристик чаще всего рассчитывают трудоемкость и себестоимость изготовления, степень унификации, стандартизации и механизации.

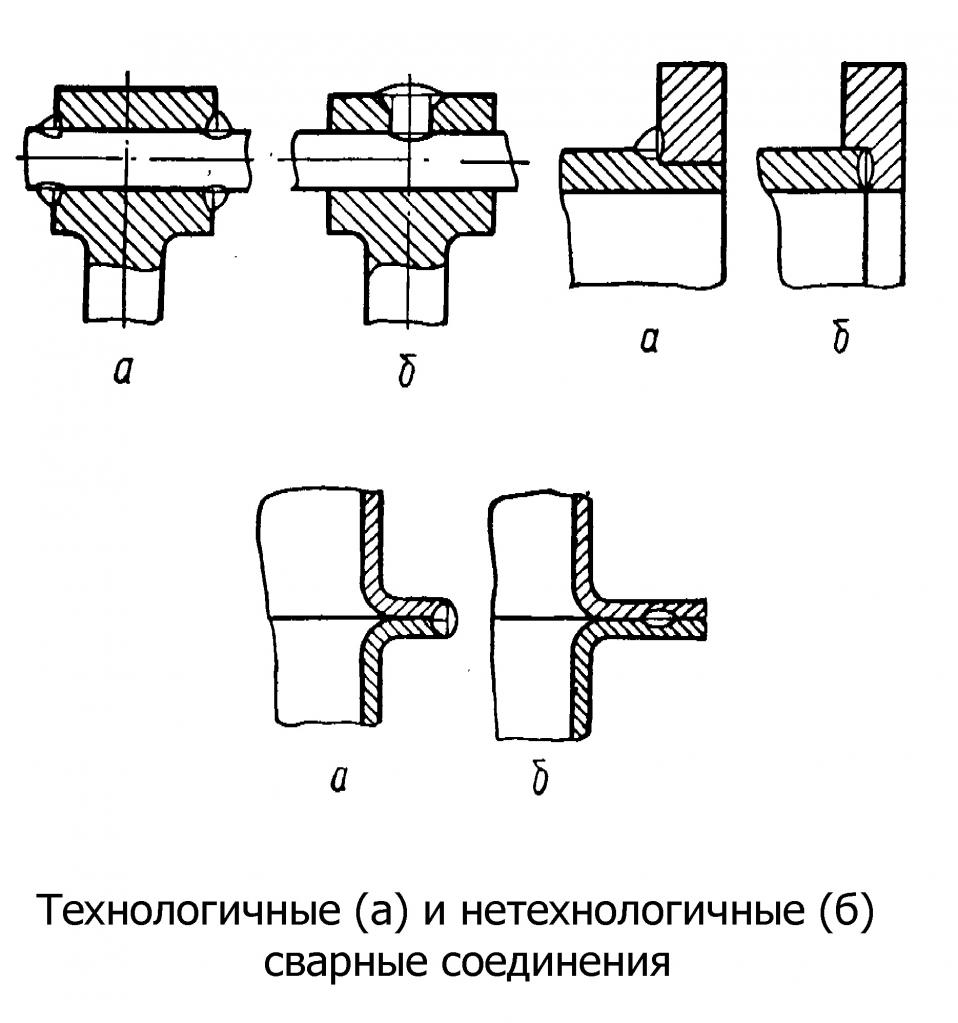

Сварные соединения

Технологичность сварных конструкций определяется такими параметрами, как:

- соблюдение требований к минимальной толщине деталей, при которой не будет коробления из-за остаточных напряжений;

- хорошая свариваемость материала;

- возможность автоматизации и механизации;

- удобство доступа к сварному шву (горизонтальное расположение является более технологичным);

- возможность применения универсальной сборочной оснастки для фиксации соединяемых деталей;

- минимальное количество сварных швов, замена (по возможности) на детали, полученные листовой гибкой или из сортового проката;

- возможность проведения термической обработки, симметричное расположение сварных элементов для минимизации остаточных напряжений;

- тип сварного шва (угловые швы обеспечивают более высокую производительность и качество сварки) и другие критерии.

Источник

Реферат: Общее понятие о технологичности

| Название: Общее понятие о технологичности Раздел: Промышленность, производство Тип: реферат Добавлен 07:38:47 03 мая 2011 Похожие работы Просмотров: 108 Комментариев: 10 Оценило: 1 человек Средний балл: 5 Оценка: неизвестно Скачать |