- Технология производства керамического кирпича полусухого прессования

- Полусухое прессование

- Полусухой способ производства керамических изделий

- Подготовка материала

- Прессование сырца

- Обжиг

- СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ МЕТОДОМ ПОЛУСУХОГО ПРЕССОВАНИЯ И УСТАНОВКА ПОДГОТОВКИ ПОРОШКА ИЗ ГЛИНИСТОГО СЫРЬЯ Российский патент 1997 года по МПК C04B33/02 B02C21/00

- Описание патента на изобретение RU2099308C1

- Похожие патенты RU2099308C1

- Иллюстрации к изобретению RU 2 099 308 C1

- Реферат патента 1997 года СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ МЕТОДОМ ПОЛУСУХОГО ПРЕССОВАНИЯ И УСТАНОВКА ПОДГОТОВКИ ПОРОШКА ИЗ ГЛИНИСТОГО СЫРЬЯ

- Формула изобретения RU 2 099 308 C1

Технология производства керамического кирпича полусухого прессования

Сырьевыми материалами для производства такого кирпича служат красножгущиеся суглинки, кварцевый песок, возможно карбонатные опоковидные породы, может использоваться ряд выгорающих добавок, таких как угольные шламы или древесные опилки, а также дроблёный бой бракованного кирпича.

Разработка карьеров сырьевых материалов ведется предприятиями хозяйственным способом с использованием горно-транспортного оборудования: экскаваторов (одно- или многоковшовых), бульдозеров, а иногда и грейдеров. Транспортировка глины на завод осуществляется автомобильным транспортом, как правило, это самосвал с полуцилиндрическим кузовом с подогревом (для облегчения разгрузки в холодное время года).

Для хранения глины, ее усреднения и вылеживания используется закрытое глинохранилище. Длительное вылеживание сырья в глинохранилище значительно улучшает его технологические свойства.

Далее осуществляется предварительное измельчение, необходимое для разрушения крупных агрегатированных кусков глины. Для этой технологической операции используется двухвальный рыхлитель. Глинорыхлитель работает следующим образом: крупные комья глины, попадая внутрь данной установки, разрезаются билами (рабочий орган данной установки, представляющий собой выступ на вращающейся оси), а при сухой глине дробятся. Измельченные комья через металлическую решетку с размером ячеек 150-200 мм направляются в ящичный питатель. Для очистки валов от налипания на двух боковых стенках корпуса предусмотрено два ряда ножей. Дозирование компонентов керамической массы, а также стабилизация её подачи на дальнейшую обработку, обеспечиваются ящичными питателями.

Ящичный питатель – установка прямоугольной формы с открытым верхом, в качестве дна которой выступает ленточный транспортер. Положение его передней стенки является регулируемым, от положения которой зависит объём материала, попадающего на ленточный транспортёр.

Пройдя магнитный сепаратор, глинистое сырье поступает на вальцы грубого помола (или дробления), где подвергается помолу и истиранию.

Тонкое измельчение (или помол) пластичных сырьевых материалов (глин и суглинков) сводится к их перетиранию с целью разрушения первичных связей, связывающих отдельные зёрна в крупные агрегатные включения. Для этого применяют такие устройства, как дифференциальные вальцы. Основными рабочими органами данной установки являются два гладких вала, вращающихся с разной скоростью. При работе вальцев грубого помола материал поступает на тихоходный вал, который затягивает массу в зазор между вращающимися с разной скоростью валами и раздавливает. Зазор между валами составляет 3-4 мм, при этом достигается максимальная эффективность обработки.

Далее, из полученной сыпучей субстанции необходимо получить сплошную плотную массу (пресс-порошок) с заданными ей температурой и влажностью, соответствующих формовочным.

Пресс-порошком называют сыпучую несвязную субстанцию, с заданным гранулометрическим составом и влажностью.

Для этого глину подсушивают в специальной установке — сушильном барабане, представляющем собой сварной металлический цилиндр с огнеупорной износостойкой футеровкой диаметром 1,5 – 3,0 и длиной 15 м, опирающийся на ряд роликов. Барабан имеет наклон 3 – 5 градусов и приводится в действие от привода через зубчатую передачу. Материал, загружаемый через торцевое отверстие, расположенное в верхней части барабана, перемещается в результате его наклона и вращения к разгрузочному отверстию. Сушка осуществляется горячим воздухом с температурой до 800°С.

Дополнительные сырьевые материалы (карбонатные плавни, выгорающие добавки) поступают в бункеры склада добавок и ленточным транспортером подаются в ящичный питатель. Далее подается на первичное дробление в дезинтеграторные вальцы.

Дезинтеграторы состоят из двух корзин, вращающихся в противоположном направлении, представляющих собой диски, имеющие специальные металлические выступы. Степень помола зависит от частоты вращения корзины дезинтегратора, расстояния между выступами и влажности массы. Степень измельчения возрастает с увеличением скорости вращения и уменьшением расстояния между корзинами.

Измельченная сырьевая добавка ленточным транспортером подается на виброгрохот, где осуществляется её просеивание. После просеивания добавка поступает в сушильный барабан, после чего совместно с глиной проходит все дальнейшие стадии технологической переработки.

Полученный керамический пресс-порошок, конвейером подается в бункер-накопитель пресса. Из бункера-накопителя пресс-порошок раздаточным конвейером подается в глиномешалку-питатель, в которой происходит тщательное перемешивание и равномерное распределение влаги по всему объему.

Далее пресс-порошок подается в гидравлический или коленорычажный пресс, где происходит двухступенчатое формование: первая ступень прессования при давлении 4-10 МПа, вторая — 25-30 МПа, Длительность прессования должна обеспечить максимальное удаление воздуха из формируемого сырца и обычно составляет 0,5-3,5 с.

Спрессованный кирпич-сырец по рольгангу конвейера отбора сырца поступает на пост съемки-укладки, где формируется в технологические пакеты вручную либо с помощью автомата-садчика. Садка-выставка пакетов выполняется с помощью корзинчатого захвата мостовым краном.

Следующим этапом производственного процесса является сушка, однако благодаря невысокой влажности кирпича-сырца (8-12%), а также высокому давлению прессования, данную стадию технологического процесса, в большинстве случаев, объединяют с обжигом.

Сырец-кирпич сушат в камерных и туннельных сушилках, в течение 12-35 часов и температуре 90 – 120 °С.

Обжиг кирпича осуществляется в кольцевой или туннельной печи, работающей на газовом топливе при температуре 950-1050 ºС. Продолжительность обжига составляет: в кольцевых печах 1,5-3 суток, в туннельных 18-24 ч. После обжига кирпич подвергается сортировке, раскладке на поддоны и отгрузке потребителю.

Источник

Полусухое прессование

Прессование бывает односторонним (прессовое усилие действует на массу с одной стороны), двусторонним (прессовое усилие передается на массу с двух сторон подвижными штампами), однократным и многократным (в зависимости от кратности приложения усилий), ударным и плавным (по интенсивности — приложения усилий).

При полусухом способе прессования прогретый и увлажненный до 8—12% порошок уплотняется прессованием под давление 5—40 МПа и перемещением частиц порошка в направлении действия усилий. Из пресс-порошка частично удаляется воздух, гранулы пластически деформируются, из них выжимается влага, что способствует склеиванию гранул по контактным поверхностям. Длительность прессования влияет на качество сырца. На современных заводах применяют двухступенчатое прессование с интервалом между ступенями нагружения, во время которого из пресс-формы удаляется часть воздуха. Соотношение нагрузок первой и второй ступени обычно 1:3—1:4. Продолжительность прессования должна быть достаточной для удаления воздуха из пресс-порошка (0,5—3,5 с). Минимальное содержание воздуха в пресс-порошке (обычно до 30%) обеспечивается правильным подбором его гранулометрического состава. Рациональным считается следующий зерновой состав пресс-порошка, % по массе: зерен 0—1 мм — 50, зерен 2—1 мм — 25, зерен 2—3 мм — 25.

Пресс-порошки с повышенным содержанием крупных зерен глины, отощенные шамотом, песком, золой ГЭС, требуют более высоких давлений при прессовании; из таких пресс-порошков воздух легче удаляется, способствуя улучшению структуры сырца и предохранению его от расслоения. Ввод в пресс-порошки поверхностно-активных добавок, например ЛСТ, способствует увеличению пластичности, лучшему уплотнению сырца за счет снижения деформаций, повышению, его прочности. Степень уплотнения влияет на прочность сырца и характеризуется коэффициентом сжатия Ксж, т. е. отношением толщины слоя, засыпанного в пресс-форму порошка, H, к толщине прессованного изделия h: Ксж = H/h. Коэффициент сжатия позволяет определить необходимую глубину засыпки пресс-порошка в формы, если умножить его на высоту отпрессованного изделия. Ориентировочно коэффициент сжатия для высокопластичных глин колеблется от 1,5 до 1,8, для глин средней пластичности — от 1,8 до 2, для тощих глин — от 2,1 до 2,4.

Для полусухого способа производства применяются различные по конструкции и технологическим признакам прессы: коленно-рычажные, ротационные и гидравлические типов СМ-143, СМ-392, СМ-583, СМ-198, СМ-679, СМ-1085А и др. Кроме того, на заводах страны распространены прессы К/РКп=125, К/РУ-160, КРР-20, типа «Робот» (ГДР) и др. В производстве кирпича применяется двухступенчатый двусторонний пресс для полусухого прессования СМ-301А, представляющий собой механизм кривошипно-шатунного типа с гидравлическим регулированием давления. Первая ступень прессования 3,92—6,86 МПа, вторая — 26,95—29,4 МПа. Дозировка и засыпка пресс-порошка в формы, автоматическое регулирование глубины засыпки, прессование и выталкивание сырца на роликовый конвейер осуществляются специальными устройствами пресса. Полный цикл прессования 6 с.

Полусухой способ прессования применяется также для производства керамических плиток. Из полученного пресс-порошка прессуют плитки на указанных выше прессах при удельном давлении для первой ступени 3—5, второй — 27—30 МПа. На равноплотность прессовки влияет режим прессования.

Полусухое прессование изделий имеет ряд преимуществ по сравнению с пластическим формованием: расширяется сырьевая база за счет использования тощих глин, изделия получаются более точных размеров и более правильной формы, длительность производственного цикла сокращается почти в 2 раза.

Источник

Полусухой способ производства керамических изделий

При мокром способе производства кирпича требуется сравнительно высокая влажность глиняной массы. Только при этом условии можно выдавливать из пресса глиняную ленту. Но после того как сырец сформован, его приходится сушить, чтобы удалить значительную часть воды до обжига. Необходимость сушки — главный недостаток мокрого способа

На искусственную сушку расходуется до 100 кг условного топлива на 1000 шт. сырца. При естественной же сушке производство кирпича является сезонным (хотя теперь на многих заводах сезон удлинен значительно) с вытекающим отсюда рядом недостатков.

Подготовка материала

Для сокращения сроков сушки наряду с мокрым способом применяется способ полусухого прессования включающий:

- дробление глины в вальцевых дробилках,

- сушку глины в сушильных барабанах,

- помол ее в мельнице,

- отсеивание крупных частиц на ситах и увлажнение паром до равномерной влажности 8—9%, необходимой для прессования,

- прессование,

- подсушивание сырца (не всегда)

- обжиг.

Сушка и помол глины могут быть совмещены в одном агрегате, так называемой аэробильной мельнице, где размалываемая глина смешивается с горячими газами и высушивается.

Для производства кирпича этим способом пригодна не всякая глина.

При формовке высокопластичных глин воздух «запрессовывается» в сырец, и кирпич может дать трещины. Легко поддаются прессованию тощие глины. Особенно выгодно применять глины с малой естественной влажностью, вовсе или почти не требующие сушки. Некоторые глины (шиферные, сланцевые) не могут быть превращены в пластичное тесто и применяются только для полусухого прессования. Но для этого способа требуется более сложное оборудование, чем при мокром способе.

Прессование сырца

Прессование сырца производится в стальных формах при давлении до 120—150 кг/см2. Пресс создает двустороннее трехступенчатое давление 10—50—150 кг/см2, благодаря которому большая часть воздуха, содержащегося в глиняной массе, удаляется.

Пресс имеет вращающийся стол с несколькими формами, подающий и убирающий сырец. Чтобы масса не прилипала к формам, их подогревают электрическим током, а после того как сырец вытолкнут, очищают щетками. Производительность обычных прессов 2000—3000 кирпичей в час.

Пресс А. А. Мелия может дать до 10 000 шт. сырца в час. Пресс системы А. А. Мелия ротационный, рычажный, имеет 12 форм, сгруппированных по 3—4; одновременно на нем формуется 3—4 кирпича-сырца; он обеспечивает длительное прессование (до 3 сек.), необходимое для получения кирпича хорошего качества. На этом же прессе формуются пустотелые камни, облицовочные плиты и другие изделия.

Обжиг

Обжиг и при данном способе ведется в кольцевых или, лучше, туннельных печах с газовым отоплением. Температура обжига на 50° должна превышать температуру обждга для кирпича, изготовленного по мокрому способу, т. е. достигать примерно 1000°.

При более низкой температуре обжига кирпич получается малопрочным и недостаточно морозостойким.

При полусухом способе производства кирпича отпадает необходимость в сушилках, или сокращаются сроки сушки, обеспечивается правильность формы и размеров кирпича имеющая большое значение для прочности кладки не образуются спиральные трещины, появляющиеся иногда в сырце, сформованном на ленточном прессе.

Рис. 1. Пресс системы А. Мелия для полусухого прессования кирпича: 1— питающая воронка; 2 — механизм для засыпки форм глиняным порошком; 3 — ротационный стол пресса; 4 — сбрасывающий механизм; 5 — транспортер для приема сформованного сырца; 6 — привод пресса.

Кирпич полусухого прессования имеет повышенный объемный вес (посравяению с весом кирпича, изготовленного мокрым способом) —1800 — 2000 кг/м3; однако это небольшое увеличение веса не вызывает изменения толщины стен, и его можно избежать путем изготовления пустотелого кирпича.

Кроме обычного кирпича по методу полусухого прессования изготовляются различные пустотелые камни и пустотелый кирпич обычных размеров (250 х 120 х 65 мм) с несколькими несквозными пустотами. Этот кирпич, так называемый пятистенный, имеет ряд преимуществ перед обычным: транспортировка его дешевле, вес выложенных из него стен уменьшается на 15—20%, теплопроводность их снижается.

Источник

СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ МЕТОДОМ ПОЛУСУХОГО ПРЕССОВАНИЯ И УСТАНОВКА ПОДГОТОВКИ ПОРОШКА ИЗ ГЛИНИСТОГО СЫРЬЯ Российский патент 1997 года по МПК C04B33/02 B02C21/00

Описание патента на изобретение RU2099308C1

Изобретение относится к технике и технологии получения керамических материалов, и изделий, обладающих высокой прочностью и морозостойкостью, из малопластичного и умереннопластичного глинистого и глиноподобного сырья с малым содержанием глинистых частиц.

Известен способ получения керамического кирпича методом полусухого прессования, включающий грубое измельчение карьерной глины (дробление), подсушку глины, измельчение сухой глины в порошок (помол), просеивание, приготовление пресс-порошка и его пароувлажнение, прессование кирпича и обжиг [1]

Недостатком известного способа является то, что изделия, получаемые с его помощью, обладают низкой прочностью на изгиб и низкой морозостойкостью, что отражено в ГОСТ 530-80.

Наиболее близким техническим решением, выбранным за прототип, является способ, по которому дробление, сушку и помол глинистого сырья проводят в одном аппарате: трубе-сушилке. При этом дробление проводят с помощью молотковой мельницы, встроенной в трубу-сушилку, а сушку и помол осуществляют посредством вихревого потока теплоносителя, имеющего вертикальную и горизонтальную составляющие. После увлажнения из полученного пресс-порошка прессуют кирпич и обжигают его [2]

Недостатком известного способа является то, что эффективность работы линии по данному методу снижается при повышении карьерной влажности сырья, а получаемые керамические изделия обладают низкими пределом прочности на изгиб и морозостойкостью.

Известно устройство для измельчения и сушки, предназначенное для вязких глинистых материалов, включающее вертикальный цилиндрический корпус с течкой, куда подается сырье, дробильную камеру с ротором и колосниками, помольную камеру с набором бил, перфорированный диск с коническим стаканом, каналы подачи воздуха с заслонками, причем дробильная и помольная камеры выполнены газопроницаемыми [3]

Недостатком данного устройства является большое количество узлов и деталей, перекрывающих газовый поток. Механические, трущиеся друг о друга части засоряются пылевым потоком и приводят к частым остановкам и поломкам. Кроме этого, при переработке сырья карьерной влажности в зоне действия молотковой мельницы наблюдается эффект торкретирования: то есть глинистое сырье напрессовывается на отражательные плиты, колосники и забивает помольную камеру, что приводит к остановке агрегата.

Наиболее близким решением, выбранным за прототип устройства, является установка для сушки способом «Spin-flash», имеющая только одно движущееся приспособление: перемешивающее устройство карусельного типа для механического дробления материала. Известное техническое решение включает шнековый конвейер, вертикально расположенную сушильную камеру (трубу-сушилку) с перемешивающим устройством карусельного типа, воздухораспределителем, набором направляющих лопастей и патрубками для подвода и отвода теплоносителя, теплогенератор, циклон (классификатор) и бункер. Установка применяется для получения мелкозернистого порошка при сушке масс, шламов и паст [4]

Недостатком известной установки является то, что при дроблении глинистого сырья карьерной влажности мешалкой карусельного типа на нее происходит налипание сырья и наблюдается эффект торкретирования, что приводит к остановке агрегата. Кроме того, известное устройство не обеспечивает нужных свойств получаемого порошка из малопластичного и умереннопластичного глинистого и глиноподобного сырья, необходимых для получения высококачественных керамических изделий в соответствии с заявляемым способом.

Задача, решаемая заявляемыми техническими решениями, заключается в повышении стабильности и производительности процесса получения высокопрочных и морозостойких керамических изделий из малопластичного и умереннопластичного глинистого и глиноподобного сырья даже в условиях его повышенной влажности.

Поставленная задача достигается тем, что в заявляемом способе, включающем дробление глинистого сырья, помол и сушку его в псевдоожиженном слое посредством вихревого потока теплоносителя, имеющего вертикальную и горизонтальную составляющие, увлажнение, гомогенизацию, прессование и обжиг, глинистое сырье предварительно дробят, а затем подвергают сушке и помолу в псевдоожиженном слое до размера частиц не более 300 мкм, а неостывший порошок, с температурой 50-80 o С увлажняют и гомогенизируют.

Предпочтительно получать порошок следующего фракционного состава, мас. до 20 мкм 40-50; 20-100 мкм 20-30; 100-300 мкм остальное.

Поставленная задача решается также благодаря тому, что в заявляемой установке получения порошка из глинистого сырья, включающей вертикально расположенную сушильную камеру с питателем, воздухораспределителем, набором направляющих лопастей и патрубками для подвода и отвода теплоносителя, теплогенератор, дымосос, циклон и бункер, сушильная камера дополнительно содержит подвижный конус, размещенный в верхней ее части, овальное тело, закрепленное в центре камеры под загрузочным питателем, направляющие лопасти выполнены подвижными путем размещения их на колесе-активаторе, над которым закреплена «ложная» стенка, снабженная жалюзи, колесо-активатор и «ложная» стенка отдельными газоходами соединены с воздухораспределителем.

Заявляемое техническое решение обладает новизной.

Заявляемый способ по отношению к прототипу имеет следующие существенные отличия: глинистое сырье предварительно дробят; предварительно измельченное глинистое сырье подвергают одновременному помолу и сушке и вихревом потоке до максимальной крупности частиц 300 мкм; увлажнению и гомогенизации подвергают горячий порошок с температурой 50-80 o С.

Частным отличительным признаком заявляемого способа является то, что получают горячий порошок следующего фракционного состава, мас. до 20 мкм 40-50; 20-100 мкм 20-30; 100-300 мкм остальное.

Заявляемая установка по отношению к прототипу имеет следующие существенные признаки: сушильная камера (труба-сушилка_ дополнительно содержит подвижной конус, размещенный в верхней ее части; сушильная камера (труба-сушилка) дополнительно содержит овальное тело, закрепленное в центре камеры под загрузочным питателем; направляющие лопасти выполнены подвижными путем размещения их на колесе-активаторе; над колесом-активатором закреплена «ложная» стенка, снабженная жалюзи; колесо-активатор и «ложная» стенка отдельными газоходами соединены с воздухораспределителем.

Совокупность существенных отличительных признаков заявляемых технических решений, а также их взаимосвязь позволяют решить поставленную задачу и сделать вывод о соответствии заявляемых технических решений критерию «изобретательский уровень».

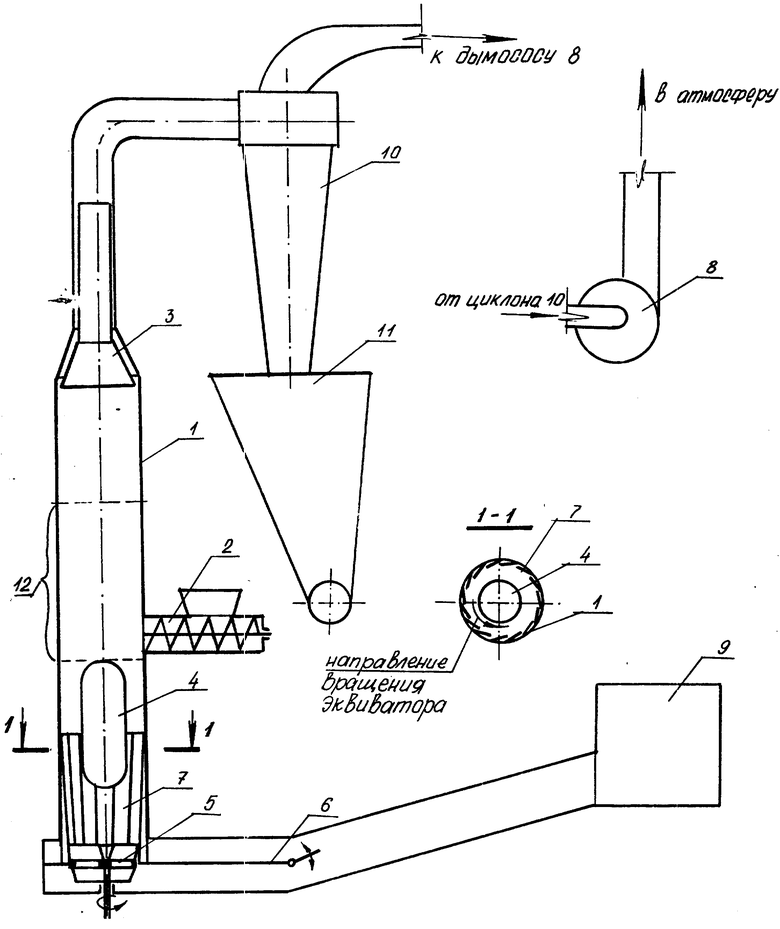

На чертеже представлен общий вид установки для подготовки порошка из глинистого сырья в разрезе.

Установка для подготовки порошка содержит сушильную камеру (трубу-сушилку) 1 со шнековым питателем 2 для загрузки предварительно раздробленного сырья, предотвращающим подсос холодного воздуха в сушильную камеру, подвижный конус 3, которым регулируется фракционный состав получаемого порошка, овальное тело 4 с низким аэродинамическим сопротивлением для организации псевдоожиженного слоя, где осуществляется тонкий помол, механизация и сушка сырья в зоне над загрузочным питателем и создания воздушной подушки ниже этой зоны для предотвращения просыпи сырья вниз. Установка содержит также колесо-активатор 5, имеющее набор тангенциально расположенных на нем лопастей для захвата теплоносителя и создания вихревого потока, у которого горизонтальная составляющая скорости во много раз больше вертикальной. Теплоноситель, разделенный воздухораспределителем 6, поступает в сушильную установку через активатор за счет работы его как вентилятора и через жалюзи «ложной» стенки 7 за счет инжекции. Транспортирование высушенного и измельченного сырья осуществляется в большей степени дымососом 8. Установка содержит также теплогенератор 9, циклон 10 и силос с герметичным разгрузочным устройством 11.

Установка работает следующим образом.

Сырье карьерной влажности, предварительно раздробленное до однородного фракционного состава питателем 2, исключающим подсосы холодного воздуха, равномерно подается в сушильную камеру 1, через которую проходит теплоноситель (горячие газы), объем и температура которого определяется производительностью установки и карьерной влажностью сырья. Горячие газы от теплогенератора проходят через воздухораспределитель 6, которым регулируется направление результирующей скорости потока, и часть из них захватывается нижними лопастями активатора 5, а оставшийся теплоноситель поступает в сушильную камеру через жалюзи «ложной» стенки 7 за счет инжекции. В сушильной камере тепловой поток закручивается активатором и поднимается вверх по ней за счет работы дымососа 8 и в меньшей степени за счет работы колеса-активатора. Необходимо, чтобы результирующая скорость воздушного вихря внутри сушильной камеры была равной скорости питания частиц глинистого сырья, поступающих в установку. При этом предварительно раздробленное сырье находится в состоянии псевдоожижения, сушится в тепловом потоке, подвергается тонкому помолу и мехактивации за счет истирания частиц о внутреннюю поверхность трубы-сушилки и соударения их друг о друга в вихревом потоке, движущемся с большой скоростью по окружности. Случайно попавшие крупные куски сырья удерживаются воздушной подушкой в зоне овального тела 4, где скорость потока вследствие изменения сечения трубы-сушилки превышает скорость витания частиц, и измельчаются в нижней части кипящего слоя 12. При этом колесо-активатор не забивается сырьем, и сушильная камера работает стабильно. С помощью подвижного конуса 3 из кипящего слоя можно осуществлять отбор порошка нужного фракционного состава.

В данной сушильной камере можно получить порошок с высокой удельной поверхностью. При этом возрастает площадь контактов между частицами разного минерального типа, они подвергаются при таком помоле механической активации, в результате которой возникают глубокие структурные нарушения вследствие разупорядочивания кристаллических решеток. Разупорядочивание выражается в ориентированном или беспорядочном смещении слоев и сеток относительно друг друга. Смещения такого рода приводят к возникновению дислокационных взаимодействий, и мехактивированные частицы разного минерального типа связываются друг с другом уже в зоне кипящего слоя.

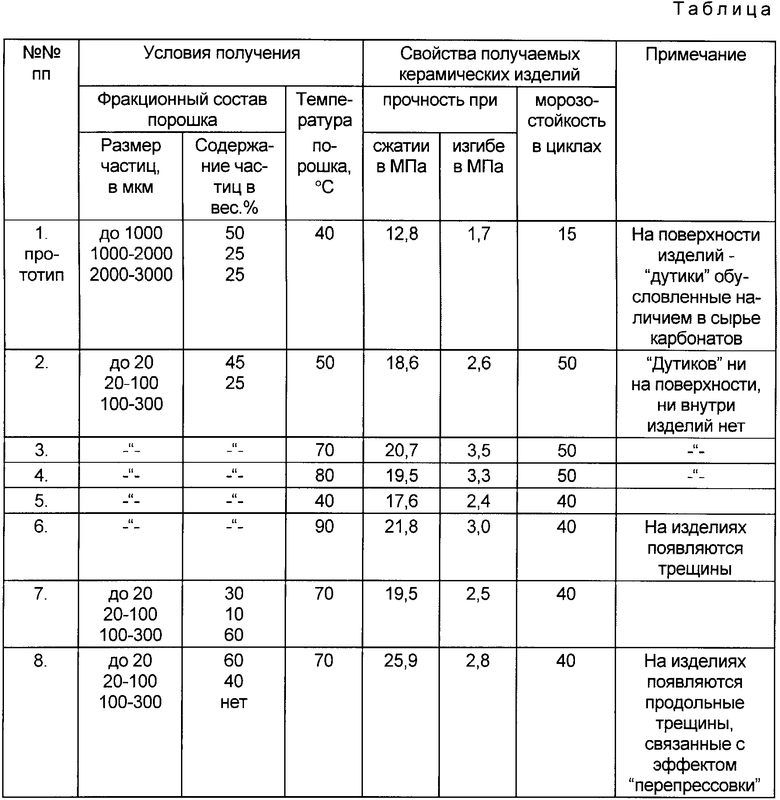

Мехактивированный порошок пневмотранспортом за счет работы дымососа 8 поступает в циклон 10 и попадает после очистки пылевоздушной смеси в силос 11. Полученный продукт отличается по технологическим свойствам от порошка, получаемого по прототипу. Он обладает низкой чувствительностью к сушке, прочность образцов, изготовленных на его основе, при сжатии и изгибе возрастает, возрастает и морозостойкость (см.таблицу).

Наиболее высококачественным считается порошок, имеющий следующий фракционный состав, мас. до 20 мкм 40-50; 20-100 мкм 20-30; 100-300 мкм остальное.

Из силоса 11 порошок влажностью 2-3% и температурой 50-80 o С направляется на увлажнение и гомогенизацию для получения пресс-порошка, используемого при изготовлении керамических изделий методом полусухого прессования. Причем получившийся порошок направляют на увлажнение и гомогенизацию, а также прессование обязательно горячим; недопустимы его складирование, наработка впрок, так как с течением времени эффекты мехактивации сглаживаются, что впоследствии сказывается на прочностных характеристиках получаемых изделий.

Заявляемый способ подтверждается примерами, приведенными в таблице (примеры 1-8).

Как видно из таблицы, физико-механические свойства керамических изделий, выполненных по заявляемому способу, качественно отличаются от свойств изделий, выполненных по прототипу. Полученные изделия переходят в класс лицевой керамики, что позволяет использовать их в конструкциях без защитного покрытия. Кроме этого, при переработке сырья благодаря тонкому помолу устраняется вредное влияние карбонатных включений, выражающееся в образовании «дутиков» внутри и на поверхности изделий.

Заявленный способ и устройство обеспечивают возможность стабильного высокопроизводительного процесса получения механоактивированного порошка из мало- и умереннопластичного глинистого или глиноподобного сырья для производства керамических изделий с высокой прочностью и морозостойкостью.

При получении порошка крупностью частиц более 300 мкм у изделий на его основе резко снижаются прочность на изгиб и морозостойкость.

Все испытания проводились на одном умереннопластичном сырье; влажность пресс-порошка, давление прессования, режим сушки и обжига были одинаковыми.

Похожие патенты RU2099308C1

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗМЕЛЬЧИТЕЛЬНО-СЕПАРАЦИОННАЯ УСТАНОВКА | 2000 |

| RU2194577C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛИНОПОРОШКОВ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 | RU2335477C2 | |

| Способ подготовки глинистого сырья и устройство для его осуществления | 2001 |

| RU2223854C2 |

| МЕЛЬНИЦА-СУШИЛКА ДЛЯ ДРОБЛЕНИЯ, СЕЛЕКТИВНОГО ПОМОЛА И СУШКИ ПОЛИМИНЕРАЛЬНЫХ ОТХОДОВ | 2016 |

| RU2619905C1 |

| УСТАНОВКА ДЛЯ ДРОБЛЕНИЯ, СЕЛЕКТИВНОГО ПОМОЛА, СУШКИ И СЕПАРАЦИИ ПОЛИМИНЕРАЛЬНЫХ ПРОМЫШЛЕННЫХ ОТХОДОВ | 2016 |

| RU2629570C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КИРПИЧА, БЛОКОВ, ФАСАДНЫХ ПЛИТОК, ПЛИТОК ВНУТРЕННЕЙ ОБЛИЦОВКИ СТЕН | 1994 |

| RU2085534C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ МАССЫ | 1994 |

| RU2064901C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛЯТА ДЛЯ ПРОИЗВОДСТВА ПЕНОСТЕКЛА И ПЕНОСТЕКЛОКЕРАМИКИ | 2014 |

| RU2563864C1 |

| СПОСОБ ПЕРЕРАБОТКИ КОЖЕВЕННЫХ ОТХОДОВ В КОЖЕВЕННЫЙ ПОРОШОК | 1993 |

| RU2041264C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2011 |

| RU2461456C1 |

Иллюстрации к изобретению RU 2 099 308 C1

Реферат патента 1997 года СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ МЕТОДОМ ПОЛУСУХОГО ПРЕССОВАНИЯ И УСТАНОВКА ПОДГОТОВКИ ПОРОШКА ИЗ ГЛИНИСТОГО СЫРЬЯ

Изобретение относится к технике и технологии получения керамических изделий и материалов, обладающих высокой прочностью и морозостойкостью из малопластичного и умереннопластичного глинистого и глиноподобного сырья с малым содержанием глинистых частиц. Сущность изобретения: в способе, включающем дробление глиноподобного или глинистого сырья, помол и сушку его в псевдоожиженном слое посредством вихревого потока теплоносителя, имеющего вертикальную и горизонтальную составляющие, увлажнение, гомогенизацию, прессование и обжиг, глинистое сырье предварительно дробят, а затем подвергают сушке и помолу в псевдоожиженном слое до размеров частиц не более 300 мкм, неостывший порошок с температурой 50-80 o С увлажняют и гомогенизирую. При этом наиболее высококачественные изделия получают при использовании порошка следующего фракционного состава, мас.% до 20 мкм — 40-50, 20-100 мкм — 20-30, 100-300 мкм — остальное. Сушильная камера заявляемой установки дополнительно содержит подвижный конус, размещенный в верхней ее части, овальное тело, закрепленное в центре камеры, под загрузочным питателем, направляющие лопасти выполнены подвижными путем размещения их на колесе-активаторе, над которым закреплена «ложная» стенка, снабженная жалюзями, колесо — активатор и «ложная» стенка отдельными газоходами соединены с воздухораспределителем. 2 с. и 1 з.п. ф-лы, 1 табл., 1 ил.

Формула изобретения RU 2 099 308 C1

1. Способ получения керамических изделий методом полусухого прессования, включающий дробление глинистого сырья, помол и сушку его в псевдоожиженном слое посредством вихревого потока теплоносителя, имеющего вертикальную и горизонтальную составляющие, увлажнение, гомогенизацию и обжиг, отличающийся тем, что предварительно раздробленное глинистое сырье подвергают помолу до размеров частиц не более 300 мкм, а на увлажнение и гомогенизацию подают неостывший порошок с температурой 50 80 o С. 2. Способ по п. 1, отличающийся тем, что получают порошок следующего фракционного состава, мас.

До 20 мкм 40 50

20 100 мкм 20 30

100 300 мкм Остальное

3. Установка подготовки порошка из глинистого сырья, включающая вертикально расположенную сушильную камеру с питателем, воздухораспределителем, набором направляющих лопастей и патрубками для подвода и отвода теплоносителя, теплогенератор, дымосос, циклон и бункер, отличающаяся тем, что сушильная камера дополнительно содержит подвижный конус, размещенный в верхней ее части, овальное тело, закрепленное в центре камеры под загрузочным питателем, направляющие лопасти выполнены подвижными путем размещения их на колесе-активаторе, над которым закреплена ложная стенка, снабженная жалюзи, при этом колесо-активатор и ложная стенка отдельными газоходами соединены с воздухораспределителем.

Источник