Изготовление отливок литьем под давлением

1, Сущность метода и область применения. Сущность состоит в том,

ЧТО жидким металлом принудительно заполняют металлическую пресс-

форму иод давлением, которое поддерживают до полной кристаллизации

отлиики. Давление обеспечивает быстрое и хорошее заполнение формы,

высокую точность и малую шероховатость поверхности отливки. Прину-

дительное питание отливки жидким металлом исключает возможность

‘Орт ювания усадочных раковин, пористости и не требует установки при-

«I.км.-и Ускоренная кристаллизация металла в металлической пресс-

форме под давлением обусловливает образование мелкозернистой струк-

гуры. Благодаря внешнему давлению растворенные в металле газы оста-

ЮТСЯ В твердом растворе, что снижает газовую пористость металла.

Отливки*, полученные этим методом, как правило, не имеют припусков на

Лхайическую обработку и после удаления из формы являются готовыми деталями. Литьем под давлением можно получать отливки с толщиной стенки до 0,5 мм, сложной конфигурации и с отверстиями диаметром до I мм.

высокая стоимость пресс-форм, имеющих сложную конфигурацию и гребующйх высокой точности изготовления, обусловливает целесообразность применения литья под давлением только в крупносерийном и мас-СОВОМ производствах тонкостенных отливок достаточно сложной конфигурации из сплавов цветных металлов массой до 50 кг.

2. Оборудование и технология литья под давлением 5 . Литье под дав-

‘и пнем осуществляют на компрессорных и поршневых машинах высокой про

и чюдительности, дающих 200—400 отливок в час. Поршневые машины

выпускают с горячей или холодной камерой сжатия, расположенной

о/шаонтально или вертикально. Машины с горячей камерой сжатия, в

|

которых камера находится непосредственно в расплаве, применяют для получения отливок из сплавов с низкой температурой, плавления на основе цинка, олова и свинца. Машины с холодной камерой сжатия, в которых камера вынесена за пределы расплава, используют для получения отливок из более тугоплавких цветных сплавов на основе меди, алюминия и магния.

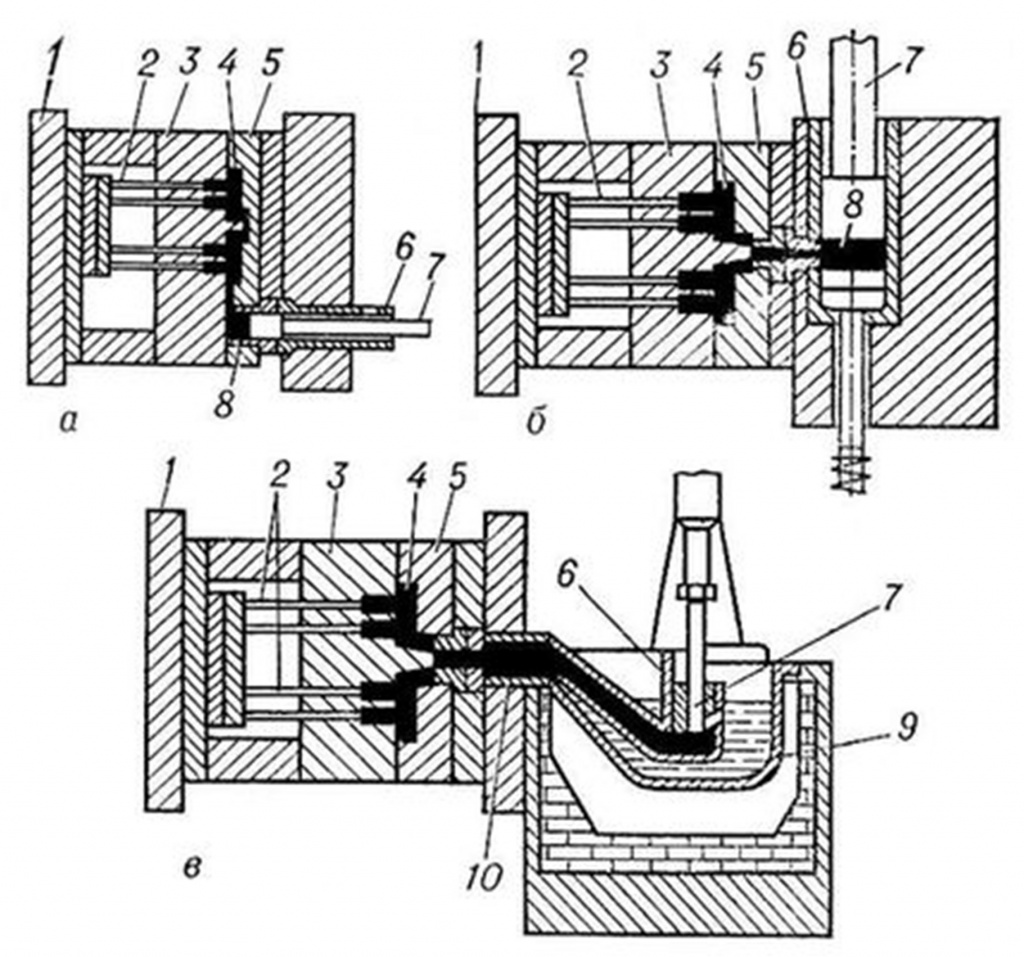

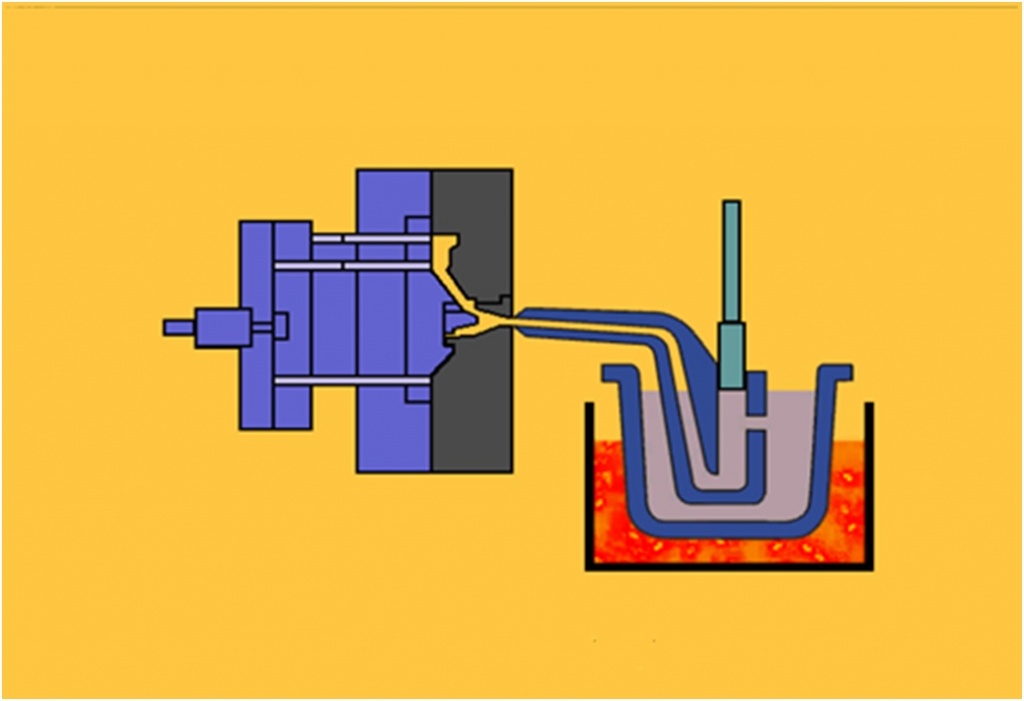

На машинах с вертикальной холодной камерой сжатия (рис. 111.22, а) расплав 4 заливают в камеру сжатия 5 (положение I). Верхний поршень /, опускаясь, давит на расплав и на нижний поршень 10, который при движении вниз открывает литниковый канал 3. Металл заполняет полость 2 пресс-формы, состоящей из двух половин 6 и 7 (положение II). Объем жидкого металла должен быть больше объема полости формы, чтобы между верхним и нижним поршнем оставался избыток металла Давление верхнего поршня поддерживают до полной кристаллизации отливки, после чего ресс-форму раскрывают и отливку 9 вместе с литником 12 выталкивают из формы толкателями 5. Нижний поршень выталкивает наружу избыток металла 11 (положение III) и его отправляют в переплав.

На рис. 111.22, б показана работа машины с горизонтальной холодной камерой сжатия. Все операции на ней выполняются в той же последовательности.

На рис. III.22, в приведена схема работы поршневой машины с горячей камерой сжатия. Чугунный тигель 13 с жидким металлом все время подогревают снизу газом через форсунку 21. Перед заливкой пресс-форму 19 закрывают и мундштук 18 соединяется с каналом 17. При верхнем положении поршня 16 через отверстие 14 сплав заполняет камеру сжатия 15 и канал. При движении вниз поршень впрессовывает жидкий металл в полость формы. После затвердевания металла давление снимают, поршень движется вверх, форму раскрывают и отливку выталкивают толкателями 20, Машины с горячей камерой сжатия более производительны и расходуют меньше жидкого металла, однако их нельзя применять для литья сплавов с температурой плавления более 500 °С из-за быстрого изнашивания поршня.

В машинах г холодной камерой сжатия поршень контактирует с расплавом В течение короткого промежутка времени и поэтому мало изнаши-п.и’и-,1 Здесь можно значительно повысить давление, что гарантирует высокую плотность И прочность отливок. Если в машинах с горячей камерой сжатия давление достигает 20 МПа, то в машинах с холодной камерой сжатия при литье алюминиевых и медных сплавов давление может достигать 100—300 МПа.

Компрессорные машины, работающие на сжатом воздухе, применяются редко и поэтому здесь не рассматриваются.

§ 17. Изготовление отливок литьем по выплавляемым моделям

1. Сущность метода и область применения. Сущность состоит в том,

что по неразъемной легкоплавкой модели изготавливают неразъемную

разовую форму. Модели из этой формы выплавляют, а образовавшуюся

полость заливают жидким металлом. При этом способе получаемые от-

ливки настолько точны, что объем механической обработки уменьшается

на 80—100 % и в 1,5—2 раза сокращается расход жидкого металла.

Высокая точность и чистота поверхности отливки обеспечиваются: при-

менением неразъемных моделей (модели выплавляют и не требуется их

расталкивать); отсутствием формовочных уклонов; изготовлением стерж-

ней в процессе формовки, а не отдельно в стержневых разъемных ящиках;

использованием маршалита (кварцевая мука) в качестве наполнителя в

формовочной смеси, что обеспечивает получение гладкой поверхности

отливки.

Литье по выплавляемым моделям применяют при производстве отливок очень сложной конфигурации из любых литейных сплавов, в том числе из высоколегированных сталей, имеющих высокую температуру плавления и трудно поддающихся механической обработке и ковке. Этим способом можно получать отливки массой от 0,02 до 100 кг, с толщиной стенок до 0,5 мм и отверстиями диаметром до 2 мм.

2. Технология получения отливок литьем по выплавляемым моделям

включает следующие этапы: а) изготовление разъемных пресс-форм;

б) получение неразъемных легкоплавких моделей в пресс-формах; в) из-

готовление неразъемной разовой формы по легкоплавким моделям;

г) выплавление моделей из формы; д) обжиг формы; е) заливка формы металлом и выбивка готовых отливок.

Разъемные пресс-формы изготовляют из стали или алюминиемых сплавов. Полость пресс-формы точно повторяет конфигурацию и размеры будущей детали с учетом усадки модельного состава.

Неразъемные легкоплавкие модели получают запрессовкой в пресс-форму модельного состава, нагретого до тестообразного состояния. Для его изготовления широко используют легкоплавкие материалы: парафин, стеарин, воск, церезин, канифоль и др. Легкоплавкая модель в отличие от обычной является точной копией изготовляемой детали: она неразъемна, имеет все внутренние полости, отверстия, резьбу и не имеет стержневых знаков.

На рис. 111.23 приведен чертеж отливаемой детали (а) и неразъемной модели (б), отличающейся от нее наличием питателя /. Модели питателями «припаивают» к общему легкоплавкому стояку 2 и в результате получают блок моделей (рис. 111.23, в). Чтобы изготовить литейную форму, готовый блок моделей окунают в огнеупорную смесь, представляющую собой суспензию маршалита (60—70 %) в гидролизованном этилсиликате (30— 40%). После окунания на моделях, питателях и стояке остается тонкая огнеупорная пленка смеси 3 (рис. 111.23, г). Эта же смесь заполняет все полости и отверстия в моделях, образуя стержни. Для упрочнения огнеупорной пленки блок моделей посыпают мелким сухим кварцевым песком 4. Прилипая к сырой пленке, песок образует огнеупорный слой, который сушат либо на воздухе, либо помещая блок моделей в аммиачную камеру для ускоренной химической сушки. Когда слой высыхает, операции окунания, посыпания песком и сушки повторяют от 3 до 5 раз. После сушки последнего огнеупорного слоя получают форму в виде многослойной оболочки с заформованными легкоплавкими моделями. Форму помещают в сушильный шкаф и выдерживают при температуре более 100 °С или погружают в горячую воду. Модели и элементы^литниковой системы (стояк и питатели) плавятся и вытекают из формы. Для выжигания остатков модельного состава из полости, а также для упрочнения оболочки полученную литейную форму в металлическом ящике 5 (рис. 111.23, о») засыпают металлической дробью и помещают в термическую печь, где обжигают при температуре 800—900 °С. Заливку металла производят в

|

горячую форму, что дает возможность получать тонкостенные сложной конфигурации отливки. Выбивку отливок и отделение литников осуществляют на виброустановках.

Кроме выплавляемых моделей в литейном производстве используют выжигаемые модели при изготов-

лении ответственных отливок массой до 3,5т из чугуна, стали и цветных сплавов в индивидуальном производстве. Для изготовления выжигаемых моделей используют пено-полпстирол, который и 50 100 раз легче древесины, легко режется горячей проволокой и легко склеивается. Склеиванием можно получить по-ЛИСТИролОВЫе ВЫЖИГаемые модели самой сложной конфигурации. Этот метод отличается большой точностью и экономией металла из-за отсутст-вия формовочных уклонов.

На рис. 111.24 приведен чертеж отливки (а) и выжигаемой пенополи-СТИроловой модели 2 с приклеенными к ней пенополистироловыми элементами литниковой системы 1 (б). Модель с литниковой системой заформовы-вают песчано-глинистой смесью 3 в металлическом ящике 5 (в). Во время заливки модель с литниковой системой остается в форме и жидкий металл 4 выжигает их и одновременно заполняет полость формы.

Источник

Литье металлов под давлением

Основы литья металлов под давлением

Литьё металлов под давлением — способ изготовления отливок из сплавов, при котором сплав приобретает форму отливки, быстро заполняя пресс-форму под высоким давлением от 7 до 700 МПа. Этот способ применяется для сплавов цветных металлов (на основе цинка, алюминия, меди, магния, сплав олово-свинец) из-за их низкой температуры плавления, а также для некоторых сталей. Изделия могут быть массой от десятков граммов до десятков килограммов. Литье металлов под давлением занимает одно из самых высоких мест по объемам массового производства в металлообработке.

Литьём под давлением изготавливают:

детали автомобильных двигателей (в том числе алюминиевые блоки, детали карбюраторов);

детали сантехнического оборудования;

детали бытовых приборов (пылесосы, стиральные машины, телефоны); ранее — детали печатных машинок;

детали компьютеров, мобильных телефонов и прочего аналогичного оборудования.

Литье под давлением алюминия: используется в легких и высокопрочных узлах. Картер коробки передач и т.д.

Литье под давлением магния: используется в легких и высокопрочных узлах, например: корпуса электро-борудования.

Литье под давлением цинка: используется при производстве игрушек и в деталях малых размеров, а так же в узлах с хорошим качеством поверхности, особенно где есть хромирование.

Литье под давлением латуни: используется в сантехнических изделиях, например, водопроводных кранах, смесителях.

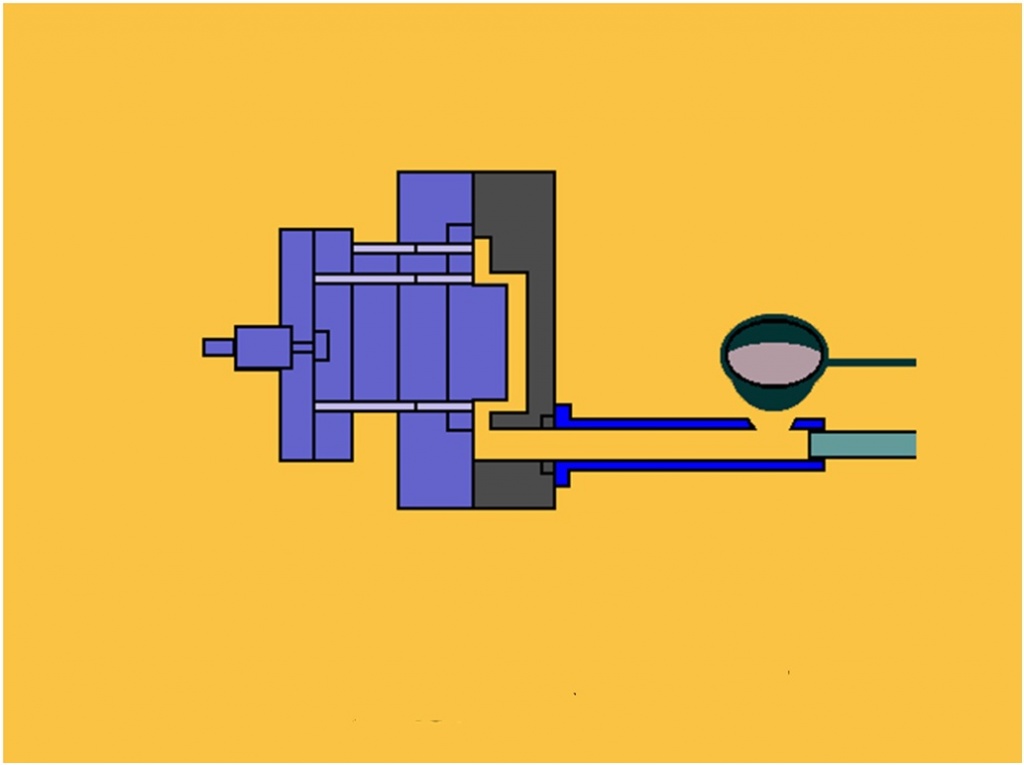

Процесс изготовления изделий

Литейные формы (пресс-формы) обычно изготавливаются из стали. Оформляющая полость формы выбирается подобной наружной поверхности отливки, однако учитываются искажения размеров. Пресс-форма содержит также выталкиватели и подвижные металлические стержни, образующие внутренние полости изделий. Литейные машины разделяют на два вида — с горячей и холодной камерой прессования. По типу расположения вертикальные и горизонтальные. На рис. 1 дана принципиальная схема работы машин с холодной камерой прессования, расположенной у одних машин горизонтально (a), a y других — вертикально (б). При работе машины жидкий металл мерной ложкой или с помощью автоматического дозатора заливают в камеру прессования 6 и гидравлическим плунжером (прессующим поршнем 7) запрессовывают в пресс-форму. Пресс-формы изготовляют из двух половин (подвижной 3 и неподвижной 5) с вертикальной или горизонтальной плоскостью разъема. Это обеспечивает быстрое извлечение отливок с помощью толкателей 2, которые крепятся с тыльной стороны подвижной пресс-формы.

Рис.1 — Схемы литья под давлением на машинах с камерами прессования:

а — холодной горизонтальной;

б — холодной вертикальной;

1 — плита крепления подвижной части формы;

3 — подвижная матрица формы;

4 — полость формы (отливка);

5 — неподвижная матрица формы;

6 — камера прессования;

7 — прессующий поршень;

9 — тигель нагревательной передачи;

10 — обогреваемый мундштук.

Литейные машины с горячей камерой прессования

Сплавы на основе цинка, как правило, льются в машинах с горячей камерой прессования. Камера погружена в расплав. Под относительно слабым давлением сжатого воздуха или поршня расплав из камеры вытесняется в пресс-форму.

Скоростная операция. Время цикла менее 1 секунды для маленьких деталей, до 30 секунд для более крупных деталей.

Рабочее давление в диапазоне от 100-300 атм.

Обычные пресса или небольшие высокоскоростные установки.

Рис.2 — Схема литья под давлением на машинах с горячей камерой прессования:

Литейные машины с холодной камерой прессования

Такие машины используются для литья под давлением алюминиевых, магниевых, медных сплавов. Литьё в пресс-формы происходит под давлением от 35 до 700 МПа.

Инжекторный плунжер и цилиндр не опускаются в расплавленный.

Расплавленный металл разливается ковшом механически или вручную.

Более длительное время цикла. Может достигать 1 мин.

Рабочее давление 200-700 psi Al и Mg (13-47 атм.).

Рабочее давление 400-1000 psi Cu (27-68 атм.).

Рис.3 — Схема литья под давлением на машинах с холодной камерой прессования:

Основные преимущества литья под давлением

К основным преимуществам технологии литья под давлением можно отнести:

- высокую производительность;

- высокое качество поверхности (5-8 классы чистоты для алюминиевых сплавов);

- точные размеры литого изделия (3-7 классы точности);

- минимальная потребность в механической обработке изделия.

Процессы литья под давлением

Существуют следующие этапы литья под давлением:

Первый этап: раскрытие пресс-формы и смазка.

Это необходимо для того, чтобы готовая отливка легко отходила от полостей пресс-формы и металл в поршне не застывал до того, как он будет запрессован. Также образуется пленка, которая помогает стабилизировать температуру и защищает поверхность пресс-формы, что увеличивает срок службы оснастки.

Второй этап: смыкание пресс-формы.

Третий этап: заливка металла в поршень.

После смазки пресс-формы и поршня рабочий зачерпывает из печи необходимое количество металла и заливает его в горловину поршня.

Четвертый этап: запрессовка металла.

Поршень под воздействием пневматики, в которую как правило закачан азот, совершает поступательное движение и закачивает металл в камеру прессования.

Пятый этап: снятие готового изделия.

Смазочные материалы для литья под давлением

Перед началом, а также и во время работы рабочую поверхность пресс-формы покрывают смазкой линейка Petrofer Formol. Смазки для холодного пуска наносятся на холодные штампы в начале операции, то есть в тот момент, когда смешивающиеся с водой жидкие смазочные материалы еще не образуют достаточную пленку из-за низких температур матрицы. Смазка частично предохраняет форму от термического удара и, следовательно, увеличивает сроки службы формы, она способствует более легкому извлечению отливки из формы, предохраняя форму от приваривания. Смазка помогает получить также более качественную поверхность отливки. Смазки для холодного пуска используют в качестве разделительного состава при производстве отливок из свинцовых сплавов. Данные продукты практически не эмульгируются, и требуется их удаление методом скиммирования.

При литье под давлением в 90-Х годах применяли в основном жирные смазки на основе минеральных масел, которые при сгорании не дают минеральных осадков. При литье алюминиевых сплавов применяли смесь масла с графитом или смесь графита с воском и вазелином и др.

Современные водосмешиваемые и чистые масла отвечают следующим требованиям:

нанесение смазочного материала методом микро-напыления под давлением. Очень тонкий слой смазки должен обеспечивать весь предъявляемый функционал и способствовать экономичности расхода.

высокие проникающие свойства и устойчивость к температуре, отсутствие воспламенения и образования дыма. Применение продукта для различных сложностей геометрических форм.

состав смазки должен обеспечивать высокий эффект отделения металла из формы, оставлять после отделения минимальное накопление осадков.

легкое удаление отложений и очистка оборудования. Остатки на литых компонентах должны быть совместимы с процессами окраски и гальванике изделий.

высокие концентрации смешения с водой 1:50-1:200.

устойчивость к поражению микроорганизмами и стабильность эмульсии, минимальное влияние на здоровье человека и окружающую среду.

долгий срок службы смазки на форме, отсутствие стекания образования сгустков и содержания твердых веществ в составе.

равномерное охлаждение формы, коррозионная защита узлов и оснастки, улучшенное прохождение метала.

Смазку наносят тонким, ровным слоем через 1—2 заливки. Для получения качественного изделия необходимо соблюдать определенные значения удельного давления прессования.

Продукция PETROFER для литья металла под давлением

Компания PETROFER предлагает своим клиентам продукты, отвечающие всем потребностям современной промышленности.

Линейка продуктов DIE-LUBRIC – смазочные материалы для литья металлов под давлением в портфеле продуктов Petrofer. Водосмешиваемые и чистые масла подходят для смазки форм при литье под давлением изделий из алюминия, цинка, магния, меди и металлов различных сплавов. Продукты разделяются для применения в машинах как горячего литья, так и холодного литья; оптимизированы для универсального и специального применения. Имеют экономичный расход, хорошую защиту от коррозии. Состав продуктов максимально безопасен для здоровья человека и окружающей среды.

При этом стоит отметить, что могут быть улучшены следующие факторы:

Источник