- Большая Энциклопедия Нефти и Газа

- Алюмотермический способ

- АЛЮМИНОТЕРМИЧЕСКИЙ СПОСОБ ВЫПЛАВКИ ФЕРРОВАНАДИЯ Российский патент 1998 года по МПК C22C33/04

- Описание патента на изобретение RU2107743C1

- Похожие патенты RU2107743C1

- Иллюстрации к изобретению RU 2 107 743 C1

- Реферат патента 1998 года АЛЮМИНОТЕРМИЧЕСКИЙ СПОСОБ ВЫПЛАВКИ ФЕРРОВАНАДИЯ

- Формула изобретения RU 2 107 743 C1

- Лабораторный практикум по неорганическому синтезу (стр. 6 )

- Тест рубежного контроля к модулю 6.

- 14 Химическая энциклопедия: в 5-ти т. – М.: Советская энциклопедия,

Большая Энциклопедия Нефти и Газа

Алюмотермический способ

Алюмотермический способ ; сырьем служит хромит. [1]

Алюмотермическим способом кремний получается при нагревании смеси серы, кремнезема и металлического алюминия. [2]

В технике алюмотермическим способом получают хром, марганец, ванилин. [4]

Технический марганец, полученный алюмотермическим способом , при необходимости подвергают электрохимическому рафинированию и вакуумной переплавке. Электрохимически очищенный марганец содержит обычно не более 0 05 % примесей. [5]

Металлический стронций сейчас получают алюмотермическим способом . [6]

Сплавы алюминия с цирконием получают алюмотермическим способом с использованием окиси циркония или введением циркония в сплав в виде богатых лигатур предварительно полученных алюмотермическим методом или дуговым сплавлением в защитной атмосфере. Температура плавления алю-минидов находится в пределах 1200 — 1645 С, за искл ючением ZrAls, температура плавления которого составляет 940 С. Электропроводность алюминидов соответствует электропроводности металлов. ZrAla на воздухе устойчив, но в кислотах и щелочах разлагается. [7]

Ферротитан получают из ильменитовых концентратов алюмотермическим способом в электропечах. [9]

Из термических способов в последнее время в промышленности применяется алюмотермический способ получения кальция . Преимуществом термического способа следует считать значительное сокращение расхода электроэнергии и уменьшение стоимости сырья. К недостаткам способа надо отнести сложность технологической схемы производства, которая включает прокалку извести, дробление и размол, смешение извести с восстановителем, брикетирование и нагрев до высокой температуры. [10]

В небольших количествах для нужд черной металлургии из ильменитовых концентратов алюмотермическим способом в электропечах получают ферротитан состава, %: 25 — 30 Ti; 5 — 8 А1; 3 — 4 Si; остальное — железо. [11]

Сколько нужно взять алюминия для получения 112 г железа из его закиси-окиси алюмотермическим способом . [12]

Сколько нужно взять алюминия для получения 15 2 г хрома из его окиси алюмотермическим способом . [13]

Сколько нужно взять алюминия для получения 115 2 г хрома из его окиси алюмотермическим способом . [14]

Рассчитайте количество алюминия, необходимое для восстановления металла, из 38 г этого оксида алюмотермическим способом . [15]

Источник

АЛЮМИНОТЕРМИЧЕСКИЙ СПОСОБ ВЫПЛАВКИ ФЕРРОВАНАДИЯ Российский патент 1998 года по МПК C22C33/04

Описание патента на изобретение RU2107743C1

Изобретение относится к металлургии, а именно к производству ферросплавов.

Известны два способа получения феррованадия: силикотермический и алюмотермический.

Силикотермический способ включает заправку печи, заливку рафинировочного шлака предыдущей плавки, загрузку металлоотсева, восстановительный и рафинировочный периоды и выпуск продуктов плавки.

По этому способу полученный сплав содержит 40-45 мас.% ванадия, 1,5 мас. % кремния, до 1 мас.% алюминия. Извлечение ванадия достигается 99,5 мас.%. Расход электроэнергии составляет 1350 кВт/ч/т. Расход магнезитовых огнеупоров доходит до 400 кг/т.

Недостатком способа является то, что процесс протекает при высоких температурах (1900-2000 o C), затрудняющих проведение восстановительных и рафинированных процессов, приводит к низкой стойкости футеровки и высокому расходу электроэнергии.

Алюмотермический способ достаточно широко распространен и осуществляется электропечной или внепечной плавкой [1].

При электропечном способе плавки пентоксид ванадия с избытком алюминия загружают в электропечь с магнезитовой футеровкой и проплавляют при поднятых электродов с нижним запалом. По окончании процесса включают печь и проплавляют шлак, что способствует осаждению корольков сплава. После слива отвального шлака, содержащего около 1,8 мас. % пентоксида ванадия, на зеркало расплава задают новую порцию пентоксида ванадия, которая рафинирует сплав от избытка алюминия. Образующийся шлак с высоким содержанием пентоксида ванадия используется в шихте последующей плавки.

По этому способу извлечения ванадия составляет 95-97 мас.%, а расход электроэнергии достигает 3500 кВт.ч/т сплава. Сплав содержит около 80 мас.% ванадия и до 0,25 мас.% углерода.

Недостатками способа являются безвозвратные потери ванадия с отвальными шлаками, большие затраты электроэнергии, повышенный расход дорогостоящего алюминия и снижение производительности процесса ввиду проведения дополнительной операции рафинирования, что значительно ухудшает технико-экономические показатели.

Целью изобретения является повышение извлечения ванадия, снижение расхода огнеупоров и трудозатрат.

Поставленная цель достигается тем, что согласно способу получения феррованадия, включающему загрузку, проплавление и восстановление шихтовой смеси, состоящей из пентоксида ванадия, алюминиевого порошка и флюса, и охлаждение сплава, отличающийся тем, что загрузку смеси ведут порционно со скоростью 40 — 100 кг/м 2 • мин, при восстановлении поддерживают соотношение пентоксида ванадия и извести 1 : (0,42 o C 0,50) и расходе извести 0,84 — 1,0 т/т сплава, а плавку проводят в наклоняющемся или стационарном агрегате с выпуском расплава.

Количество извести и ее соотношение с пентоксидом ванадия, скорость процесса определены на основании экспериментальных данных и обусловлено получением наиболее оптимального температурного и шлакового режимов.

Указанные соотношения и количества в совокупности со скоростью проплавления шихты позволяют сформировать более легкоплавкий, активный и жидкоподвижный шлак, способствующий более полному осаждению корольков металла и, обеспечивают проведение процесса восстановления при 1700-1750 o C.

Такие температурные условия улучшают протекание экзотермической реакции.

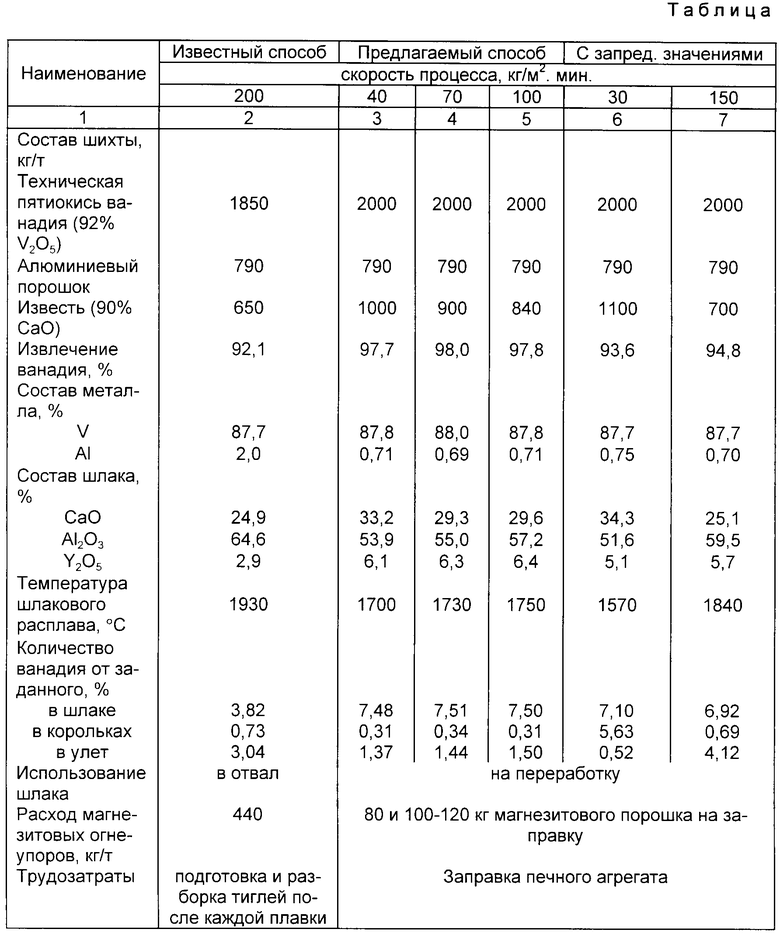

2/5 V2O5 = 4/3 Al = 4/5 V + 2/3 Al2O3 = -119900+14,54T Проплавление и восстановление шихтовой смеси осуществляют в наклоняющемся или стационарном агрегате с несменяемой магнезитовой фетуровкой, обеспечивающие слив расплава, направление в электропечи, тигле с выпускным отверстием или другом аналогичном агрегате. Применение таких агрегатов позволяет снизить расход огнеупоров и исключает большие трудозатраты в сравнении с перефутеровкой и разборкой тиглей. Оптимальные скорости и порционная загрузка шихты обеспечивают ровный ход плавки, исключающии выбросы расплава. Пример. Испытание способа проводили в электропечи, футерованной магнезитовыми огнеупорами. На подину загружали небольшое количество реакционной смеси, состоящей из измельченных пентоксида ванадия, извести и алюминиевого порошка, и производили поджог смеси с помощью электрической дуги. После поджога смеси и образования расплава из печного бункера по поворотной трубочке по мере проплавления смеси небольшими порциями загружали остальную часть шихты. После завершения процесса плавка выпускалась. На все плавки задавалось 30 кг железных металлодобавок. Результаты исследований приведены в таблице. Как видно из табличных данных извлечение ванадия повышается в среднем на 5,8%, существенно снижается остаточное содержание алюминия в сплаве. Наилучшие результаты достигаются при содержании в шлаковом расплаве пентоксида ванадия в пределах 6,1 — 6,4 и оксида кальция 29,6 — 33,2 мас.%. Более низкая температура шлакового расплава способствует лучшему осаждению корольков металла, потери в улет уменьшаются в среднем в 2 раза. В сравнении с существующим способом существенно снижается расход магнезитовых материалов и исключаются затраты труда на разработку и подготовку тиглей. Оптимальное количество задаваемой извести и ее соотношение с пентоксидом ванадия составляет 0,84 — 1,0 т/т и 1: (0,42 ± 0,50). При отношении извести более 0,5 от массы пентоксида ванадия и ее количестве более 1,0 т/т ухудшается кинетика процесса, образуются вязкие гетероденные шлаковые расплавы, что приводит к повышенным потерям ванадия в виде корольков и снижению извлечения ванадия (вариант 6). При отношении извести менее 0,42 от массы пентоксида ванадия и ее расходе менее 0,84 т/т ухудшаются термодинамические условия восстановления и образуются высокотемпературные шлаковые расплавы, что приводит к увеличению потерь ванадия в улет и снижению извлечения ванадия (вариант 7). Ведение плавки со скоростью ниже 40 кг/м 2 • мин вызывает холодный ход процесса из-за нарушения кинетики процесса, что приводит к снижению извлечения и выхода ванадия в сплав (вариант 6). Ведение плавки со скоростью выше 100 кг/м 2 • мин приводит к перегреву шлакового расплава, ухудшению термодинамики процесса и, как следствие, к повышенному улету ванадия (вариант 7). Эффективность от использования изобретения складывается за счет увеличения извлечения ванадия, экономии огнеупоров и уменьшения трудозатрат. Изобретение относится к области металлургии, к производству ферросплавов, в частности к выплавке феррованация. Шихтовую смесь загружают порционно со скоростью 40 — 100 кг/м2 • мин, при восстановлении поддерживают соотношение пентоксида ванадия и извести 1: (0,42 — 0,5) и расходе извести 0,84 — 1,0 т/т сплава, а плавку проводят в наклоняющемся или стационарном агрегате с выпуском расплава. Предлагаемый способ позволяет повысить извлечение ванадия на 5,8%, существенно снизить остаточное содержание алюминия в сплаве, уменьшить потери ванадия в улет и в виде корольков металла, снизить расход огнеупоров. 1 табл. Алюминотермический способ выплавки феррованадия, включающий загрузку в агрегат с магнезитовой футеровкой шихтовой смеси, состоящей из пентоксида ванадия, алюминиевого порошка и извести, проплавление и восстановление шихтовой смеси, выпуск расплава, отличающийся тем, что загрузку шихтовой смеси осуществляют порционно со скоростью 40 — 100 кг/м 2 • мин, при восстановлении поддерживают соотношение пентоксида ванадия к извести 1 : (0,42 — 0,50) при расходе извести 0,84 — 1,0 т/т сплава. Источник При расслаивании продуктов реакции на шлак и металл можно дать только приближенную оценку температуры. В действительности теплоемкости получаемых материалов несколько отличаются. Соотношение между массой металла и оксида алюминия меняется в зависимости от состава исходного оксида и атомной массы металла. Тепловые потери также меняются. При большом количестве шихты они меньше, а когда берут небольшие массы веществ (в лабораторных опытах), они больше. Восстановление Mn 2 O 3 , MnO 2 , Co 3 O 4 алюминием протекает с очень большой скоростью, с разбрасыванием реакционной смеси. Как показали опыты, проведенные в замкнутом пространстве, во время реакции большая часть этих оксидов в зоне реакции разлагается с выделением кислорода и образованием Mn 3 O 4 , CoO . Выделяющийся кислород разбрасывает реакционную массу и перемешивает продукты, что мешает полному осаждению получаемого металла на дно тигля. Поэтому эти оксиды нельзя применять для получения марганца, кобальта и их сплавов. Частичное разложение и испарение наблюдается при алюмотермическом восстановлении оксида хрома ( VI ) и оксида молибдена ( VI ). Эти оксиды также нельзя непосредственно использовать для алюмотермического получения металлов. Но их можно применять в качестве добавок к различным оксидам при получении сплавов. Если реакционная масса в результате реакции нагревается недостаточно и выделяющегося тепла не хватает для расслаивания массы на металл и шлак, то применяют различные добавки, снижающие температуру плавления шлака и уменьшающие его вязкость, что облегчает расслаивание смеси на металл и шлак. Например, добавляют вещества, образующие с получаемым оксидом соединения или растворы. Так, фторид кальция предупреждает «запутывание» корольков в шлаке. Часто к реакционной смеси добавляют различные окислители; при окислении части взятого в избытке металла-восстановителя выделяется тепло, за счет которого температура реакционной смеси повышается, и ее расслоение становится возможным. В качестве окислителей используют хлораты, нитраты, оксиды легко восстанавливаемых металлов, хотя нитраты мало используют, так как продукт легко загрязняется нитридом. Оксиды часто используют и для получения двух-трехкомпонентных сплавов. При восстановлении некоторых оксидов ( Cr 2 O 3 , Nb 2 O 5 , Ta 2 O 5 , Si O 2 , Ti O 2 , Zr O 2 , Ba 2 O 3 ) алюминием выделяющейся теплоты недостаточно для нагревания продуктов реакции выше их температур плавления. Но если к ним добавить необходимое количество легковосстанавливаемых оксидов, то реакция Cr2O3 + Fe2O3 + 4Al = 2Cr + 2Fe + 2Al 2O3 пройдет и сплав осядет на дно тигля. При восстановлении оксидов алюминием металлы и неметаллы получаются в сплавленном виде и оседают на дно тигля. При использовании в качестве восстановителя магния и кальция металлы получаются в виде порошка. Это можно объяснить тем, что образующийся оксид магния имеет высокую температуру плавления, во время реакции не расплавляется и изолирует друг от друга отдельные мельчайшие капли металла. При металлотермическом восстановлении металлов необходимо, чтобы точки кипения продуктов реакции были выше температуры, которая развивается в результате реакции. В ином случае, компонент смеси, имеющий низкую температуру кипения, испаряется и тем самым удаляется из сферы реакции. К числу таких низкокипящих металлов относятся калий, натрий, кадмий и цинк. Легкая испаряемость исходных оксидов также затрудняет проведение реакции восстановления алюмотермическим путем. Легко испаряются оксиды молибдена и вольфрама ( VI ), их нужно брать в избытке. Оксид хрома ( VI ) не только легко испаряется, но и легко разлагается. Для уменьшения испарения оксида молибдена ( VI ), для снижения температуры реакционной смеси и облегчения выделения металла прибавляют плавни, например, фторид кальция. При проведении алюмотермических процессов необходимо, чтобы оксиды восстанавливаемых металлов были негигроскопичными (например, оксиды щелочных и щелочноземельных металлов, оксид хрома ( VI )) и термически устойчивыми (диоксид марганца, оксид хрома ( VI )). В противном случае, реакции проходят с большими потерями из-за разбрасывания реакционной массы выделяющимися парами воды и кислородом. 6.2 Практическая часть При проведении алюмотермических реакций необходимо соблюдать некоторые правила предосторожности. Алюминий берут в виде мелких крупинок. Порошкообразный алюминий, имеющийся в продаже под названием алюминиевой пудры, непригоден (он содержит окисленный металл). С неокисленным алюминием реакции протекают слишком бурно, происходит разбрасывание шихты, что снижает выход получаемого металла. Реакцию проводить в вытяжном шкафу, откуда убрать все легковоспламеняющиеся материалы. Тигель поместить в песок. Работать в кожаных перчатках и защитных очках. — подготовка исходных веществ и реактора; — приготовление зажигательной смеси и заполнение реактора; — проведение металлотермической реакции; — разделение продуктов реакции. Подготовка исходных веществ и реактора . Все вещества, необходимые для реакции (оксиды, алюминий, магний), а также реактор (тигель) необходимо предварительно просушить при 150–200о C (при наличии влаги реакционная масса сильно разбрасывается). Оксиды, которые прочно удерживают влагу, необходимо прокалить в муфеле. После этого оксиды растирают в порошок и отделяют на сите от неразмельченных частичек (если это необходимо). Высушенные и размельченные исходные вещества отвешивают на технических весах и тщательно перемешивают. При проведении реакции следует брать не менее 25 − 30 г исходных веществ (суммарно). С большим количеством веществ реакции идут лучше, и выход металлов увеличивается. Масса восстановителя (алюминия) должна быть равна теоретически рассчитанной массе. Чтобы получить металл или сплав без алюминия, следует брать его несколько меньше теоретически рассчитанного на 1 – 2 %. В качестве восстановителя можно использовать смеси порошкообразных металлов или смеси металлов с кремнием, например: 4Cr2O3 + 3Mg + 6Al = 8Cr + 3Mg(AlO2) 2 Несмотря на то, что алюминат магния плавится при 2135о C , т. е. выше, чем оксид алюминия, реакции со смесью восстановителей идут лучше. Это объясняется тем, что при использовании данной смеси металлов теплоты выделяется больше, чем при использовании в качестве восстановителя алюминия. Например, алюминий оксид хрома ( III ) непосредственно не восстанавливает ввиду недостаточного количества выделяющейся теплоты. А смесь алюминия с магнием или кальцием этот оксид восстанавливает. Приготовление зажигательной смеси и заполнение реактора. Зажигательную смесь готовят смешиванием 9 масс. ч. растертого пероксида бария с 1 масс. ч. порошкообразного алюминия. Можно использовать смесь, приготовленную из 4 масс. ч. растертого пероксида бария и 1 масс. ч. порошкообразного алюминия с добавлением 0,7 масс. ч. отдельно растертого хлората калия. Иногда берут 3 масс. ч. растертого нитрата калия и 1,3 масс. ч. алюминиевой пудры. Смешивать эти вещества нужно очень осторожно! Зажигательную смесь хранят в сухой, хорошо закупоренной стеклянной банке; приготовлять ее в больших количествах не рекомендуется. Заполнение реактора шихтой. В качестве реактора используют магнезиальные или корундовые тигли, так как они термически стойки и вещества при работе с ними меньше загрязняются. Фарфоровые тигли, как правило, разрушаются. Поэтому их нужно помещать в песок, чтобы расплавленная масса не выливалась. Более удобны шамотовые или глиняные тигли, но в этом случае продукт несколько загрязняется кремнием и другими веществами. Тигель 1 (рис.13) заполняют на ¾ его высоты смесью из оксида и восстановителя. Утрамбовывают массу, делают небольшое углубление и засыпают сверху тонким слоем (1 – 1,5мм) зажигательной смеси. Ленту магния вставляют в углубление, которое, которое затем заполняют зажигательной смесью в форме горки. Если лента магния покрыта слоем оксида, ее следует очистить ножом. Меры предосторожности. Реакцию проводят в вытяжном шкафу, откуда убирают все легковоспламеняющиеся материалы. Тигель помещают в песок. Работают в защитных очках! Проведение опыта. Зажигательную смесь поджигают при помощи магниевой ленты, которую можно поджечь длинной лучиной. Если имеются магниевые стружки, то можно поджечь магний, зажав стружки длинными тигельными щипцами, и бросить их на зажигательную смесь. Разделение продуктов реакции. После окончания реакции тигель охлаждают, разбивают и «королек» металла отделяют от шлака. Иногда кусочки металла остаются в шлаке в виде включений. В этом случае шлак нужно разбить и отделить от него металл; кусочки шлака, приставшие к металлу, удаляют с помощью молотка на стальной плите. Выход продуктов реакции. Выход продуктов реакции в лабораторных условиях в лучшем случае составляет 80 – 90 % от теоретического (чаще — 60 – 70%). Выход в значительной степени определяется чистотой отделения металла от шлака, в котором металл часто остается в виде мелких трудноотделимых включений. Методики синтеза некоторых металлов. Приготовить смесь из 7,5г V 2 O 5 (тщательно просушенный в сушильном шкафу при 120-130оС) и 4,82г Al — порошка. На дно шамотового (корундового или фарфорового) тигля поместить 2,5г CaF 2 , а затем реакционную смесь, как указано на рисунке. Утрамбовать ее при помощи пестика и пробиркой сделать углубление, в которое поместить ленту магния, согнутую слегка, и засыпать отверстие зажигательной смесью. Зажигательную смесь готовят встряхиванием в банке 6,75г BaO 2 c 0,75г Mg порошка. Тигель поставить в баню с песком. Опыт проводить в вытяжном шкафу (надеть очки, перчатки). Осторожно поджечь ленту магния длинной горящей лучиной. После вспышки дать остыть расплавленной массе, разбить тигель и вынуть королек металла. 2. Получение хрома . Реакционная смесь из 8г покаленного Cr 2 O 3 , 8г сплавленного K 2 Cr 2 O 7 и 8г Al порошка. Все вещества тщательно перемешать в ступке. На дно шамотового тигля насыпать 5г CaF 2 , а затем реакционную смесь. Зажигательная смесь: 1вес. ч. (4г) порошка Al и 3 вес. ч. (12г) перекиси бария. 3. Получение марганца . Приготовить смесь из порошкообразного Mn 2 O 3 / Mn 3 O 4 (готовится прокаливанием порошка MnO 2 в муфельной печи при 900оС), порошка Al и свежепрокаленной окиси кальция, который добавляют для уменьшения вязкости шлака и облегчения расслаивания реакционной массы, превращая Al 2 O 3 в алюминат кальция, а не в алюминат марганца. Mn 3 O 4 : Al : CaO = 15 : 10 : 2,5 ( Mn 3 O 4 : Al : CaO = 7,5г : 5г : 1,25г) Зажигательная смесь: 1 вес. ч.(2г) Al порошка и 3 вес. ч.(6г) перекиси бария. 4. Получение железа . Реакционная смесь: 5г Fe 2 O 3 , 1,6г порошка Al . Зажигательная смесь: 6г BaO 2 , 2,5г порошка Al . 1. Какое положение занимает алюминий в Периодической Системе? Написать электронную конфигурацию атома алюминия; какие степени окисления он может проявлять; каковы его валентные возможности? 2. В виде каких соединений алюминий встречается в природе; как его получают в промышленности? 3. Какое положение занимает алюминий в ряду напряжений металлов? 4. Как относится алюминий к кислороду воздуха, воде, кислотам, растворам щелочей? ем объяснить устойчивость алюминия к концентрированным растворам серной и азотной кислот? 5. Как получить из оксида алюминия: алюминат натрия, трихлорид алюминия? 6. Привести примеры комплексных соединений алюминия. 7. В каких условиях можно получить гидрид алюминия; какими свойствами он обладает? 8. В чем состоит сущность процесса алюмотермии? 6.4 Вопросы для самоконтроля к модулю 6 1. Как взаимодействует алюминий с: серой, углеродом, азотом, галогенами, фосфором? 2. Будет ли взаимодействовать металлический алюминий с растворами: поваренной соли, соды, соляной кислоты, сулемы, хлорной меди? 3. Как практически можно убедиться в том, что гидроксид алюминия обладает амфотерными свойствами? 4. Написать уравнение реакции гидролиза гидроксоалюмината калия. 5. Написать уравнения реакций получения: оксида алюминия из нитрата алюминия; сульфата алюминия из оксида алюминия. 6. Что обычно используют в качестве восстановителя при проведении алюмотермического восстановления оксидов? 7. Почему некоторые оксиды не восстанавливают алюмотермически, хотя термодинамически эти процессы возможны? 8. Какие меры предосторожности необходимо соблюдать в процессе алюмотермического восстановления оксидов? 9. Чем чаще всего может быть загрязнен металл, полученный алюмотермическим путем? Проектное задание к модулю 6. Провести синтез металла из его оксида алюмотермическим способом. Рассчитать практический выход. Написать уравнения реакций, отражающих химические свойства полученного вещества. 1. Какие из перечисленных оксидов можно восстанавливать алюмотермически? а) CrO3, TiO2, V2O5 б) MnO2, CoO, Ta2O5 г) V2O5, Fe2O3, Cr2O3 2. Почему не восстанавливают алюмотермически MnO 2 , CrO 3 ? а) слишком большая скорость, разбрасывание реакционной смеси б) слишком маленькая скорость реакции в) частичное разложение или испарение оксидов г) при реакции выделяется очень мало теплоты 3. Наиболее части в качестве восстановителя при металлотермии используют г) кальций или магний 4. Чем может быть загрязнен основной продукт? 5. Какой состав зажигательной смеси используют при алюмотермии 6. Что лучше применять в качестве реактора? а) корундовые тигли б) стеклянные пробирки в) шамотовые тигли г) фарфоровые тигли 1 . Руководство по неорганическому синтезу. М.: «Высшая школа». 1965 2 , . Чистые химические реактивы. М.: Госхимиздат. 1974 3 Г. Брауэр. Руководство по препаративной неорганической химии. М.: «Мир», Т.1 4 Практикум по неорганической химии. Под ред. . М.: Изд-во МГУ. 1976 5 , . Краткий химический справочник. Л.: «Химия». 1978 6 Практикум по неорганической химии. Под ред. . М.: Изд. Центр « A кадемия». 2004 8 Ахметов и неорганическая химия. М.: Высш. шк., 1988. 9 , Дракин и неорганическая химия. 3е изд. М.: Химия, 1994. 10 Некрасов общей химии. М.: Химия, 1972, 1973. Т.1,2. 11 Уилкинсон Дж. Современная неорганическая химия. М.: Мир, 1969. Ч. 1-3. 12 А. Уэллс . Структурная неорганическая химия, М.: Мир, 1987. Т.1-3. 13 13. Неорганическая химия. В трех томах под ред. акдемика . М.: Изд. Центр « A кадемия». 2 Источник

ΔG

Смешивают равновесие реакции в сторону восстановления ванадия, снижают развитие процесса испарения, что в конечном счете приводит к повышению извлечения ванадия.Похожие патенты RU2107743C1

название год авторы номер документа СПОСОБ ПОЛУЧЕНИЯ ФЕРРОВАНАДИЯ 2014

RU2567085C1 СПОСОБ ПОЛУЧЕНИЯ ФЕРРОВАНАДИЯ 2002

RU2207395C1 СПОСОБ ПОЛУЧЕНИЯ ФЕРРОВАНАДИЯ 2018

RU2677197C1 СПОСОБ ПОЛУЧЕНИЯ ФЕРРОВАНАДИЯ 1996

RU2096509C1 БРИКЕТ ДЛЯ ПОЛУЧЕНИЯ ФЕРРОВАНАДИЯ 2017

RU2657675C1 СПОСОБ ПОЛУЧЕНИЯ ФЕРРОВАНАДИЯ 1997

RU2112070C1 СПОСОБ ПОЛУЧЕНИЯ ФЕРРОВАНАДИЯ 1997

RU2119970C1 ШИХТА И ЭЛЕКТРОПЕЧНОЙ АЛЮМИНОТЕРМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ ФЕРРОБОРА С ЕЕ ИСПОЛЬЗОВАНИЕМ 2013

RU2521930C1 СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ ВАНАДИЙ-МАРГАНЕЦ-КРЕМНИЙ 2016

RU2633678C1 Способ получения феррованадия 1988

SU1666565A1 Иллюстрации к изобретению RU 2 107 743 C1

Реферат патента 1998 года АЛЮМИНОТЕРМИЧЕСКИЙ СПОСОБ ВЫПЛАВКИ ФЕРРОВАНАДИЯ

Формула изобретения RU 2 107 743 C1

Лабораторный практикум по неорганическому синтезу (стр. 6 )

Из за большого объема этот материал размещен на нескольких страницах:

1 2 3 4 5 6Тест рубежного контроля к модулю 6.

14 Химическая энциклопедия: в 5-ти т. – М.: Советская энциклопедия,