Получение клинкера мокрым способом

| Последние материалы |

|---|

|

| Способы производства клинкера |

| Технологический процесс производства портландцемента включает следующие основные операции: добыча сырьевых материалов; приготовление сырьевой смеси; обжиг сырьевой смеси и получение клинкера; помол клинкера с добавками и получение цемента. Процесс приготовления сырьевой смеси включает операции дробления сырья, тонкого помола, усреднения и корректировки сырьевой смеси. В зависимости от вида подготовки сырья к обжигу различают мокрый, сухой, полусухой и комбинированный способы производства портландцементного клинкера. При мокром способе производства сырьевые материалы размалываются в воде, а усреднение и корректирование смеси производят с сырьевыми шламами, представляющими водную суспензию тонкодиспергированного сырья с влажностью 32-50%. Далее сырьевой шлам направляется на обжиг во вращающуюся печь. При сухом способе шихту размалывают в тонкодисперсный порошок, а смешение, усреднение и корректирование производят со смесью в виде сырьевой муки. Далее сырьевая мука направляется на обжиг. При комбинированном способе сырьевую смесь приготавливают по мокрому, либо по сухому способу. В первом случае сырьевой шлам направляют на обезвоживание в вакуум -фильтры или фильтры — прессы, получают корж или сухарь с остаточной влажностью 16-18% и направляют его на обжиг. Если смесь приготовлена по сухому способу, то сырьевую муку увлажняют до 12-15%, гранулируют и полученные гранулы направляют на обжиг. Каждый из способов имеет свой преимущества и недостатки. Преимущества сухого способа: 1. Низкий удельный расход тепла на обжиг клинкера. При сухом способе расход тепла на обжиг составляет 2900-3750 кДж/кг клинкера, при мокром –- 5400-6700 кДж/кг. В целом при сухом способе с учётом тепла на подсушку сырьевых материалов расходуется 3100-4400 кДж/кг клинкера. 2. Объём печных газов при сухом способе на 35-40% меньше, чем при мокром способе при одинаковой производительности печи. Вследствие этого затраты на обеспыливание печных газов ниже. При сухом способе имеется возможность использования горячих отходящих газов для сушки сырья при его помоле в шаровых мельницах. Это в свою очередь позволяет дополнительно снизить общий расход тепла на производство клинкера. 3. Печи сухого способа менее металлоемки и материалоёмки, по сравнению с печами мокрого способа такой же производительности. При сухом способе используются короткие печи с циклонными теплообменниками ( Ø 5х75 м; Ø 6,4 ; 7,0х95 м ), а при мокром – длинные печи ( Ø 5х185 м ; Ø 7х230 м ). 4. Печи сухого способа имеют высокую производительность до 3000-5000 т/сут, высокий удельный съём клинкера с 1 м3 печи. 5. В условиях недостатка воды (особенно в южных регионах) устраняется необходимость её расхода для приготовления Недостатки сухого способа производства: 1. При помоле сухих сырьевых материалов, транспортировке, усреднении и корректировке сырьевой муки происходит выделение значительного количества пыли. Вследствие этого большее пылевыделение при сухом способе требует установки большого числа пылеулавливающих устройств, что увеличивает капитальные затраты на установку фильтров и эксплуатационные – при их обслуживании. При сухом способе сложнее обеспечить необходимые санитарные условия и охрану окружающей среды. 2. Сложность эксплуатации печей сухого способа. 3. Для обеспечения стабильной работы печей на обжиг должна поступать сырьевая мука ровного состава. Вследствие этого химический состав известняка и глины не должен колебаться в больших пределах, сырьевые материалы должны усредняться на усреднительных складах. Это увеличивает капзатраты на их строительство и эксплуатацию дополнительного оборудования – штабелеукладчики, штабелеразборщики, роторные экскаваторы, транспортёры и т.п. 4. Затраты энергии и труда на помол сухих сырьевых материалов выше, чем при мокром измельчении. Преимущества мокрого способа производства: 1. Затраты на размол сырья в присутствии воды значительно ниже. Ряд сырьевых материалов (мел, глина) обладают способностью легко размучиваться в воде. В процессе помола сырья пленки воды оказывают расклинивающее действие в микротрещинах диспергируемого материала. 2.Транспортировка, усреднение и корректировка сырьевого шлама осуществляются легче, чем сырьевой муки. 3. При мокром способе образуется меньшее количество пыли, 4. Печи мокрого способа просты и надежны в эксплуатации, имеют высокий коэффициент использования. 5. Возможность хорошей гомогенизации шлама, эксплуатационные свойства печей позволяют использовать сырье пестрого химического состава. Недостатки мокрого способа производства: 1. Высокий удельный расход тепла на обжиг клинкера. Сырьевой шлам для обеспечения его гидротранспорта должен иметь влажность 34-42%. Для нагревания и испарения такого количества воды требуется 1800-2200 кДж/кг клинкера тепла или 30-35% теплового баланса печи. Вследствие этого длинные вращающиеся печи мокрого способа на половину своей длины работают как сушильные агрегаты. Поэтому эффективность работы таких печей низкая. 2. Низкая производительность печей, их большая метало- и материалоемкость. 3. Низкая производительность труда, большие эксплуатационные затраты, высокая себестоимость продукции. Комбинированный и полусухой способ по технико-экономическим показателям занимают промежуточное место между сухим и мокрым способом. В целом при этом способе топливные затраты на 20-30% ниже, чем при мокром, но при этом выше трудоемкость производства и расход электроэнергии. В ряде стран Западной Европы и Японии, ввиду большого расхода топлива мокрый способ полностью отсутствует, все 100% цемента выпускается по экономичному сухому способу. В США, Канаде, многих странах превалирует сухой способ, по которому работают 60-80% заводов. В странах СНГ только около 15% общего объема выпуска цемента осуществляется по сухому способу, а остальное – по мокрому. Во многом это было обусловлено сырьевой базой, где естественная влажность материалов достаточно высока, слабо развитой технической базой отрасли, консервативными взглядами проектировщиков, производственников и ученых, а также доступностью и дешевизной топливных ресурсов в стране. Долгие годы выбор способа производства цемента определялся свойствами сырья- его однородностью и влажностью. Считалось, что при неоднородном химическом составе сырья и использования мягких высоковлажных пород (мел, глина) предпочтительнее применять мокрый способ. Сухой способ принимался только при общей влажности сырьевой смеси не более 8%, т.к. в противном случае возрастали расходы на сушку материалов. Дальнейшие развитие техники и технологии сухого способа показало, что этот способ эффективен и при общей естественной влажности сырьевой шихты 15% и более, и даже при использовании высоко влажных материалов – мела и глины. Источник Технология производства портландцемента мокрым способом

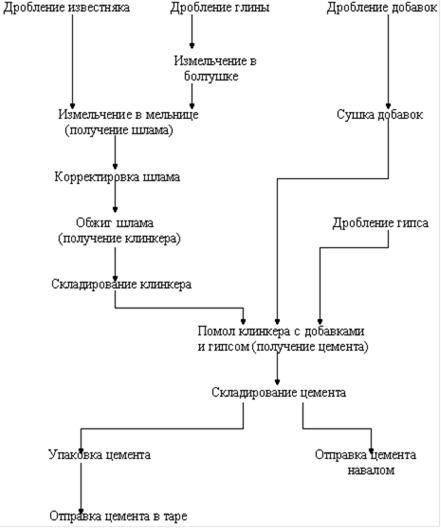

На цементных заводах, работающих по мокрому способу, в качестве сырьевых материалов для производства портландцементного клинкера обычно используют мягкий глинистый и твердый известняковый компоненты. Технологическая схема производства цемента отражена на рисунке 6.1. Начальной технологической операцией получения клинкера является измельчение сырьевых материалов. Необходимость тонкого измельчения сырьевых материалов определяется тем, что однородный по составу клинкер можно получить лишь из хорошо перемешанной сырьевой смеси, состоящей из мельчайших частичек ее компонентов. Куски исходных сырьевых материалов нередко имеют размеры до 1200 мм. Получить из таких кусков материал в виде мельчайших зерен можно только за несколько приемов. Вначале куски подвергаются грубому измельчению . дроблению, а затем тонкому . помолу. Для грубого измельчения материалов применяют различные дробилки, а тонкое измельчение в зависимости от свойств исходных материалов производят в мельницах или в болтушках в присутствии большого количества воды. Рисунок 6.1 Технологическая схема производства цемента мокрым способом При использовании в качестве известкового компонента мела, его измельчают в болтушках. Если применяют твердый глинистый компонент, то после дробления его направляют в мельницу. Из болтушки глиняный шлам перекачивают в мельницу, где измельчается известняк. Совместное измельчение двух компонентов позволяет получать более однородный по составу сырьевой шлам. В сырьевую мельницу известняк и глиняный шлам подают в определенном соотношении, соответствующем требуемому химическому составу клинкера. Однако даже при самой тщательной дозировке исходных материалов не удается получить из мельницы шлам необходимого химического состава из-за колебаний химического состава сырья одного и того же месторождения. Чтобы получить шлам заданного химического состава, его корректируют в бассейнах. Для этого в одной или нескольких мельницах приготовляют шлам с заведомо низким или высоким содержанием CаCO3 (называемым титром) и этот шлам в определенной пропорции добавляют в корректирующий шламовый бассейн. Барабан печи устанавливают с уклоном 3-40 гр. шлам подают с поднятой стороны печи . холодного конца, а топливо в виде газа, угольный пыли или мазута вдувают в печь с противоположной стороны (горячего конца). В результате вращения наклонного барабана находящиеся в нем материалы продвигаются по печи в сторону ее горячего конца. В области горения топлива развивается наиболее высокая температура: материала — до 15000 С, газов — до 17000 С, и завершаются химические реакции, приводящие к образованию клинкера. Дымовые газы движутся вдоль барабана печи навстречу обжигаемому материалу. Встречая на пути холодные материалы, дымовые газы подогревают их, асами охлаждаются. В результате, начиная от зоны обжига, температура газа вдоль печи снижается с 1700 до 150-2000 С. Из печи клинкер поступает в холодильник, где охлаждается движущимся навстречу ему холодным воздухом. Охлажденный клинкер отправляют на склад. В ряде случаев клинкер из холодильника направляют непосредственно на помол в цементные мельницы. Перед помолом клинкер дробят до зерен размером 8-10 мм, чтобы облегчить работу мельниц. Измельчение клинкера производится совместно с гипсом, гидравлическими и другими добавками. Совместный помол обеспечивает тщательное перемешивание всех материалов, а высокая однородность цемента является одной из важных гарантий его качества. Из мельницы цемент транспортируют на склад силосного типа, оборудованный механическим (элеваторы, винтовые конвейеры), пневматическим (пневматические насосы, аэрожелоба) или пневмомеханическим транспортом. Источник Современные технологии производства цементаЦемент – материал, который участвует в строительстве каждого объекта. На сегодняшний день существует три основных метода производства портландцемента – мокрый, сухой и комбинированный. Компании – производители выбирают способ исходя из технологических, технических и экономических факторов. Технологический процесс производства цемента состоит из трех основных стадий:

Известняк, его модификации (мел, мергель) и глина являются основой для производства цемента. В непосредственной близости от цементных заводов обычно расположены карьеры, где производитель добывает эти материалы. Для того, чтобы обеспечить требуемый химический состав сырья, используются также покупные материалы – песок, зола, бокситы, пирит и другие. Сырьевая смесь состоит из четырех основных оксидов: кальция, алюминия, железа и кремния. Источниками этих оксидов служат:

Известняк добывается буровзрывным способом, более мягкие материалы (мел и мергель) – экскавацией. На современных цементных заводах дробление известняка происходит в карьере при помощи стационарных дробилок. Трубчатый транспортер протяженностью до 7 км при помощи ленточного конвейера доставляет материал на производственную площадку, где происходит его складирование штабелеукладчиком в различных направлениях с одновременным первичным усреднением. На выходе из карьера над транспортерной лентой установлен поточный анализатор, который определяет химический состав материала. На современных производственных площадках высокая точность дозирования всех компонентов достигается весовым способом специализированными дозаторами. На старых цементных заводах дробление известняка происходит на производственной площадке, куда его транспортируют автомобильный или железнодорожный транспорт. Для перемещения сырья в таких случаях используют грейферные краны, стоимость которых, а также затраты на эксплуатацию и обслуживание значительно выше, чем у ленточных конвейеров. Следующий этап подготовки сырьевой смеси – помол. На современных заводов, работающих по сухому способу производства, помол осуществляется на вертикальных мельницах высокой производительности, которые состоят из двух частей. В нижней части, при помощи вращающегося стола и роликов под давлением, материал измельчается, а в верхней части расположен сепаратор, разделяющий материал на мелкую и грубую фракции. Грубая фракция направляется на дополнительный помол, а материал мелкой фракции считается готовым продуктом. Помимо измельчения, в сырьевой мельнице происходит сушка материала отходящими газами печи до влажности не более 0.5%. Готовая к обжигу сырьевая смесь поступает и хранится в силосе, где также происходит усреднение смеси с помощью сжатого воздуха, поступающего через аэрационные окна, расположенные в нижней части. На цементных заводах, мокрого и полумокрого способов производства, подготовка сырьевой смеси осуществляется в виде шлама с влажностью 35-40% с использованием гидрофола (мельницы самоизмельчения) и сырьевых мельниц. Готовый шлам различного качества поступает в вертикальные, а после, в горизонтальные шламовые бассейны, где корректируется до нужного химического состава. Усреднение готовой к обжигу смеси в горизонтальных шламовых бассейнах происходит за счет механического перемешивания и с помощью сжатого воздуха. Отличием полумокрого способа от мокрого является то, что перед обжигом происходит обезвоживание материала в пресс-фильтрах. Качество сырьевой смеси играет важную роль и является определяющим для получения высококачественного клинкера и цемента. Основными показателями качества сырьевой смеси являются:

Обжиг сырьевой смеси в печных агрегатах является важнейшим этапом производства цемента, определяющим качество клинкера. Современные заводы, производящие цемент сухим методом, используют для обжига печной агрегат, состоящий из двух основных частей. В вертикальной части находятся циклонные теплообменники с декарбонизатором, в которых происходит подготовка сырьевой смеси (дегидратация, декарбонизация) перед непосредственным поступлением в печь. В горизонтальной части находится печь высокотемпературного обжига 1450 ºС, где из расплава формируются основные клинкерные минералы. Здесь же расположен холодильник, в котором, в результате резкого охлаждения, происходит стабилизация клинкерных фаз. Для полумокрого способа изготовления цемента процесс обжига идентичен вышеописанному, который используют заводы работающие по сухому методу. На цементных заводах, работающих по мокрому способу производства, печной агрегат состоит из одной большой печи, длинной до 180 метров. Значительную часть такой печи занимает зона с цепной завесой. В ней происходит удаление из материала большого количества свободной влаги, которая характерна для мокрого способа производства. Цепная завеса увеличивает интенсивность теплообмена между окружающей газовой средой и материалом. Энергопотребление печных агрегатов современных заводов сухого способа производства на 30-40% ниже, чем заводов мокрого способа, за счет отсутствия необходимости испарения большого количества свободной влаги сырьевого шлама. Высокотемпературная зона печи футеруется изнутри огнеупорным кирпичом для уменьшения теплопотерь в атмосферу и снижения температурного воздействия на металлическую обечайку печи. Печной агрегат имеет небольшой угол наклона и вращается со скоростью 3-4 оборота в минуту, за счет чего происходит перемещение материала внутри печи. Печной агрегат для производства цемента можно условно разделить на несколько зон:

Дальнейшее охлаждения клинкера до температуры 100 ºС происходит в колостниковом холодильнике, после чего он поступает на хранение в крытые силоса, которые защищают клинкер от атмосферных воздействий и сохраняют его высокое качество. Для сжигания различных видов топлива в печи на цементных заводах используют многофункциональные горелки. Помимо природного топлива (газ, уголь, мазут) широко используются альтернативные виды топлива (бытовые отходы, материалы с очистных сооружений, резиновые покрышки и другие), доля которых с каждым годом увеличивается и в некоторых странах достигает 80%. В результате процесса обжига сырьевой смеси формируются основные клинкерные минералы. Клинкерные минералы определяют свойства цемента, а именно:

Наряду с основными клинкерными минералами в составе клинкера также содержатся побочные компоненты, поступающие из сырьевых материалов (Mg, K, Na, Cl, SO3) или из топлива (Fe2O3, P2O5, K, Na, Cl, SO3). Их количество незначительно (3-6%), однако они влияют на:

Щелочные оксиды калия и натрия оказывают существенное влияние на кинетику набора прочности цемента, существенно ее увеличивая в начальные сроки и снижая в марочном возрасте — 28 дней. Помол цемента – это механический процесс совместного измельчения (или раздельного измельчения и последующего смешивания) клинкера, гипсосодержащего материала и минеральных добавок с получением различных типов цемента. Помол цемента выполняется в цементных мельницах двух типов – вертикальной (подробная информация в разделе «Подготовка сырьевой смеси») и шаровой трубной мельнице. Шаровая мельница – это металлическая обечайка, футерованная изнутри бронеплитами для защиты корпуса мельницы от износа. Мельницы состоят из одной или двух камер. Двухкамерные мельницы между собой разделены диафрагмой с регулируемой подачей материала. На выходе из мельницы также имеется диафрагма с ячейками оптимального размера. При использовании однокамерных мельниц дополнительно перед мельницей устанавливают роллер-пресс для предварительного измельчения материалов. Внутри мельницы находятся мелющие тела (шары разного диаметра), которые, при вращении мельницы, путем удара в первой камере и истирания во второй камере измельчают материал. Бронеплиты, помимо защиты, также участвуют в процессе помола. В первой камере мельницы устанавливают бронеплиты-лифтеры, которые поднимают мелющие тела на определенную высоту. Также с помощью бронеплит происходит сортировка мелющих шаров по размеру за счет различной величины упругого отскока. Проходя по длине мельницы материал подвергается воздействию мелющих тел различного диаметра, за счет чего происходит его измельчение. На современных цементных заводах все помольные установки работают по замкнутому циклу с использованием высокоэффективных сепараторов. Материал из мельницы поступает в сепаратор, который разделяет его на мелкую фракцию (готовый продукт) и грубую фракцию, которая направляется на дополнительный помол. Замкнутый цикл помола позволяет получать цемент с оптимальным гранулометрическим составом, который повышает степень гидратации цемента и, как следствие, прочностные характеристики. После сепаратора готовый цемент поступает на хранение в силос, где он находится до момента отгрузки потребителям. Конструкция современных силосов, а именно обратный конус в основании, позволяет избежать наличия большого количества мертвых остатков цемента, характерных для старых конструкций. Также современный силос имеет многосекционную структуру, что позволяет в одном силосе хранить большое количество различных типов цемента. Обязательным компонентом при производстве цемента является гипс, который применяется для регулирования сроков схватывания цемента. Трехкальциевый алюминат С3А является очень активным компонентом и при взаимодействии с водой происходит структурообразование с быстрой потерей подвижности цемента. Для того, чтобы этого не происходило, гипс формирует защитный слой вокруг С3А и предотвращает быстрое схватывание цемента. Есть несколько модификаций гипса, которые отличаются по своим свойствам, в частности по активности. Наиболее активной формой является полуводный гипс CaSO4•0.5H2O, далее следует двуводный гипс CaSO4•2H2O, наименее активная форма – ангидрит CaSO4. В процессе помола при повышенной температуре в мельнице, более 70 ºС, двуводная форма гипса переходит в полуводную форму с негативным влиянием на реологические характеристики цемента и, как следствие, бетона и раствора (увеличивается водопотребность, снижается сохраняемость подвижности). Существуют понятия быстрого и ложного схватывания цемента. Быстрое схватывание цемента происходит в случае недостаточного количества гипса, когда плотный защитный слой вокруг С3А не может быть сформирован. Ложное схватывание цемента с потерей подвижности происходит в случае перехода двуводной формы гипса в полуводную форму при повышенной температуре в мельнице. После перемешивания в случае ложного схватывания подвижность восстанавливается. Если происходит быстрое схватывание цемента после перемешивания подвижность уже не восстанавливается. Рассмотрев технологии и различия основных методов производства можно сказать, что сухой метод является самым современным. Цементные заводы LafargeHolcim ориентированы на производство сухим способом. Основным преимуществом этого метода является снижение расходов топлива, а также сокращение объема печных газов практически на 40 %, что в свою очередь снижает стоимость обеспыливания и предоставляет большие возможности по использованию теплоты отходящих газов для сушки сырья. К плюсам сухого способа производства цемента также можно отнести и более высокий съем клинкера с 1 м³ печного агрегата. При обжиге по сухому способу значительно сокращается расход пресной воды. Источник |