- Древесноволокнистые плиты мокрого и сухого способов производства

- Технология изготовления и оборудование для производства ДВП

- Состав ДВП

- Технология производства ДВП

- Мокрый способ

- Сухой способ

- Какое оборудование применяется для изготовления ДВП?

- ДВП мокрого и сухого способа производства

- Сухой способ производства двп

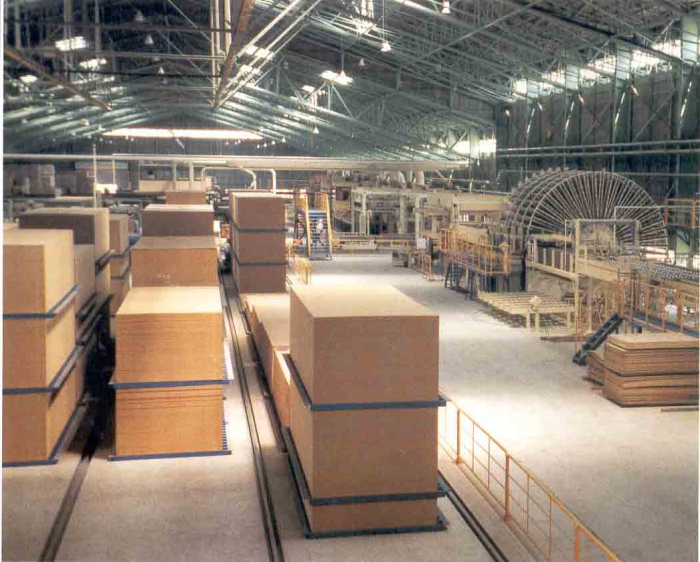

- Производство двп сухим способом с многоэтажным прессом периодического действия для горячего прессования

Древесноволокнистые плиты мокрого и сухого способов производства

ДВП – листовой материал, изготавливаемый путем горячего прессования или сушки древесноволокнистого ковра, сформированного из древесных волокон.

Соответственно различают ДВП прессованные и непрессованные.

Непрессованные плиты имеют высокую пористость и малую теплопроводность, но низкую прочность, поэтому они применяются только в строительстве в качестве теплоизоляционного материала.

ДВП также классифицируют в зависимости от влажности древесноволокнистого ковра перед его сушкой или прессованием:

1. ДВП мокрого способа производства;

2. ДВП сухого способа производства.

Технологический процесс производства ДВП мокрым способом включает смешивание сырого древесного волокна с водой и связующим. Затем формирующая машина формирует древесноволокнистый ковер методом налива на сетчатом транспортере. Вода удаляется из ковра через ячейки транспортера в процессе подпрессовки и прессования благодаря специальным отсасывающим устройствам и давлению нагревательных плит. Режим прессования: температура плит пресса – 180-200 0 С, удельное давление при отжиме и закалке – 4,2-4,5 МПа, при сушке – 0,65-0,85 МПа.

В первой фазе (отжим влаги), по мере того как под воздействием давления из волокнистого ковра отделяется свободная влага, он прогревается и уплотняется. Во второй фазе (сушка) изготавливаемый материал выдерживается при пониженном давлении для эффективного удаления связанной влаги, а в заключительной фазе (закалка) при максимальном давлении и высокой температуре он ещё более уплотняется и его прочность повышается.

При мокром способе получаются плиты односторонней гладкости. Обратная поверхность плиты — рифленая, т.к. на ней остается клетчатый отпечаток сетки.

Недостатки мокрого способа производства:

— технология не позволяет получать толстые плиты ДВП (3-5 мм);

— очень низкая влагостойкость;

— ДВП трудно обрабатывать, она плохо не фрезеруется, поддается отделке лакокрасочными материалами.

Область использования – задние стенки корпусной мебели.

ДВП сухого способа производства по своим свойствам существенно превосходят не только ДВП мокрого способа, но и ДСтП, благодаря чему вытесняют ДСтП в производстве мебели. ДВП сухого способа отличаются более высокой влаго- и теплостойкостью, прочностью (в 18-2 раза), более низким содержанием связующего (экологичнее чем ДСтП), меньшей шероховатостью, хорошо фрезеруются и отделываются. Недостаток – такие плиты дороже ДСтП.

Область применения — производство мебели (особенно кухни, ванные комнаты); элементов интерьера; напольных покрытий, опалубки и т.д. Плита с частыми фрезерованными пазами хорошо гнется, и поэтому используется в качестве основы для изготовления гнутых элементов (фасады, перегородки и т.д.).

ДВП сухого способа производства классифицируют в зависимости от плотности:

УЛДФ (ULDF) – Ultra Low Density Fiberboard – древесноволокнистая плита особо низкой плотности (450 3 ).

ЛДФ (LDF) – Low Density Fibreboard – древесноволокнистая плита низкой плотности (ρ 3 ). Используется в основном для изготовления настенных панелей, применяемых в сухих помещениях.

МДФ (MDF) – Medium Density Fibreboard – древесноволокнистая плита средней плотности (650 3 ).

ХДФ (HDF) – Hight Density Fibreboard — это древесноволокнистая плита высокой плотности (ρ>800 кг/м 3 ). Плиты ХДФ часто применяют для производства напольных покрытий (ламинат).

В Республике Беларусь и России отсутствует ГОСТ на производство ДВП плит сухого способа прессования. Существующие производители либо производят его по собственно разработанным ТУ, либо по европейским стандартам.

Источник

Технология изготовления и оборудование для производства ДВП

Этот материал широко применяют в мебельном производстве — для изготовления шкафов, ящиков, оснований мягкой мебели и прочего, а также в строительстве, судо- и автомобилестроении. Древесноволокнистая плита, или ДВП, обладает отличным качеством и хорошими конструкционными свойствами, а стоит существенно дешевле, нежели натуральная древесина. Гибкость, упругость, изотропность и устойчивость к растрескиванию делают ее широко востребованным и ценным материалом. Что же он собой представляет, из чего состоит и какие технологии и оборудование для производства ДВП применяются? На эти вопросы ответит данная статья.

Состав ДВП

Основными составляющими для изготовления этого листового материала являются круглая древесина низкого качества или древесные отходы. Иногда они используются одновременно. После пропарки и разлома данного сырья из него производят листы. Для того чтобы повысить эксплуатационные свойства ДВП, в древесную массу добавляют различные синтетические смолы (упрочняющие вещества), а также канифоль, парафин (гидрофобизаторы), антисептики и пр.

Технология производства ДВП

Изготовление ДВП может осуществляться двумя способами — мокрым и сухим. В первом случае получаются плиты односторонней гладкости, во втором — двусторонней. Рассмотрим подробнее эти методы и то, какое оборудование для производства ДВП при этом используется.

Мокрый способ

Наиболее широко применяется мокрая технология. Она подразумевает, что формирование древесноволокнистого ковра осуществляется в водной среде. Мокрый способ производства ДВП включает в себя следующие основные этапы:

- Щепу промывают и размалывают дважды. После чего получившуюся смесь разводят водой (пульпа) и хранят (при этом она постоянно перемешивается).

- Пульпу смешивают с феноло-формальдегидной смолой и другими добавками. Затем ее нагревают до 60 градусов. Этот процесс называется проклейкой массы.

- Далее используется оборудование для производства ДВП, называемое отливочной машиной. Она позволяет сформировать из готовой массы древесноволокнистый ковер.

- После этого происходит отжим, сушка и закалка плит. Вместе три эти процедуры называются прессованием. В результате него должны получиться ДВП влажностью не более 1,5%.

- Завершающим этапом производства является окончательная сушка и увлажнение плит перед их обрезкой. Готовые листы выдерживаются для закрепления их формы не менее суток.

Недостатком данного метода производства является то, что после него остается большое количество сточных вод. Еще один существенный минус — использование феноло-формальдегидной смолы, так как фенол практически нереально вывести из готовых листов ДВП.

Сухой способ

Данная технология производства позволяет получать ДВП с улучшенными эксплуатационными характеристиками. Многие стадии, за исключением последних, схожи с мокрым способом изготовления. Волокна также размалываются дважды, но исключается добавление воды для получения пульпы.

В процессе размола в массу вводятся разнообразные добавки (органические и нет), что позволяет придать материалу требуемые свойства. Далее осуществляется свойлачивание для формирования ковра, его уплотнение и прессование. На этом этапе используется специальное оборудование для производства ДВП — вакуумные установки и ленточно-валковые форматные прессы.

Прессуют плиты при высоких температурах (до 200 градусов) и при сильном давлении, которое выдерживается полминуты и затем постепенно снижается (с 6,5 до 1 МПа). Финишные этапы — выдерживание и окончательное закрепление листов в течение суток. Затем готовым плитам придают нужный размер на форматно-обрезных круглопильных станках.

При сухом способе производства листы ДВП получаются гладкими с обеих сторон и обладают специфическими эксплуатационными свойствами — огнестойкостью, влагостойкостью и др.

Какое оборудование применяется для изготовления ДВП?

Независимо от способа производства (сухим или мокрым методом), оборудование используется схожее и обязательно высокотехнологичное. В процессе изготовления древесноволокнистых плит участвуют:

- шестипильный станок для производства ДВП (раскройка древесного сырья на заготовку);

- рубильные машины (измельчение сырья до состояния щепы);

- специальный магнит высокой мощности (очищение массы от примесей металлов);

- дефибреры и рафинеры (для крупного и мелкого размола массы до волокон);

- отливные машины (формирование волокнистой массы);

- форматные и ленточно-валковые прессы (придание волокнистой смеси вида листов);

- гидравлический пресс (уплотнение ковра);

- шлифовальные станки (выравнивание толщины и придание гладкости листам ДВП).

Для получения качественных древесноволокнистых плит важно не только использовать современное высокотехнологичное оборудование, но и правильно его настроить, чтобы производить материал с минимальным количеством брака.

Изготовление ДВП — процесс достаточно трудоемкий, но бизнес этот сегодня весьма востребован. Данный материал пользуется хорошим спросом у потребителей, так как имеет выгодные преимущества (качество, износостойкость и цена) перед более дорогими и менее функциональными.

Источник

ДВП мокрого и сухого способа производства

ДВП — это сокращенное название одного из самых востребованных видов древесно-плитного материала — древесноволокнистой плиты. Данный листовой материал получают, используя в основном технологию горячей прессовки или сушки сформованного древесноволокнистого ковра с добавлением в случае необходимости специальных компонентов и связующих добавок.

Различают 2 основных способа получения ДВП:

- Сухой, который характеризуется введением в древесное волокно синтетических смол;

- Мокрый, при котором связующие вещества не используются, но, в то же время, такая технология требует больших затрат пресной воды, поэтому фабрики, выпускающие древесноволокнистую плиту мокрым способом сегодня работает не так уж и много. Узнать ДВП полученные способом мокрого формования ковра, можно по тыльной шероховатой стороне, на которой просматриваются волокна древесины (лицевая сторона гладкая и прочная).

Различают изоляционно-отделочные, изоляционные (для строительства), мягкие, полутвердые и твердые древесноволокнистые плиты (для ремонта и производства мебели).

Плотность материала, полученного мокрым способом варьируется в пределах 850-1000 кг/куб.м., при показателе тепловодности, составляющем 35-4- (м*С), в то время, как прочность на излом колеблется в пределах 0,13-0,16 Вт/мПа. В целях удешевления и упрощения производства ремонтно-строительных работ, такие ДВП, как правило, изготавливаются больших размеров. Поэтому в продаже можно найти листы длиной до 5,5 м.

Поскольку основное предназначение древесноволокнистых плит — это удовлетворение нужд строительной отрасли и мебельной промышленности, поэтому производство данного древесно-плитного материала должным образом контролируется.

Плиты ДВП отлично подходят для строительных целей и очень распространены в деревянном домостроительстве при обшивке стен, возведении перегородок и утеплении крыш. Благодаря хорошим звукоизолирующим свойствам древесноволокнистая плита подходит для отделки помещений, для которых свойственны определенные требования, касательно акустики, к примеру, радиостудий, актовых и концертных залов. Утепление помещений — еще одно направление применения плит и листов ДВП. С их помощью отделывают стены, полы и потолки прежде, чем приступить к окончательной чистовой отделке интерьеров. Например, подстилку под паркетом или ламинатом называют плавающей. Зачастую древесноволокнистые плиты применяют для выравнивания поверхностей.

Как уже было обозначено чуть выше помимо ДВП мокрого метода производства, существуют плиты, получаемые сухим непрерывным способом. И называются они ТСН-40. Характеризуются пределом прочности, равным 40 мПа, и показателем плотности от 850 до 950кг\м3.Основное предназначение — это мебельное производство и сооружение различных конструкций. Хорошо переносят воздействие влаги.

Хорошие потребительские свойства определяют широту сферы использования ДВП. Благодаря доступной цене купить их может каждый. При выборе материала следует обращать внимание не только на производителя, но и на условия хранения до реализации. Лучше отдавать предпочтение складскому хранению.

Источник

Сухой способ производства двп

Реальные технологические схемы производства ДВП сухим способом различаются в зависимости от вида и особенностей основного оборудования, требований к качеству готовых ДВП.

Производство двп сухим способом с многоэтажным прессом периодического действия для горячего прессования

В технологии производства ДВП сухим способом с многоэтажным прессом периодического действия для горячего прессования в общем виде можно выделить следующие стадии технологического процесса производства ДВП сухим способом:

Приготовление древесноволокнистой массы

Приготовление и введение химических веществ в волокнистую массу

Сушка древесноволокнистой массы

Сухое формирование древесноволокнистого ковра

Холодная подпрессовка древесноволокнистого ковра и резка его на полотна

Сухое горячее прессование полотен

Термообработка плит (может отсутствовать)

Кондиционирование (увлажнение) плит

Форматная резка, сортировка, обработка и складирование готовых плит

Рассмотрим примерную технологическую схему производства твердых ДВП сухим способом с многоэтажным прессом периодического действия для горячего прессования.

Рассмотрение технологии ДВП сухим способом производства будем проводить путем сравнения с технологией ДВП мокрым способом и технологией ДСтП.

В отличие от мокрого способа производства ДВП, при сухом способе предпочтительней использовать древесину лиственных пород, поскольку их древесные волокна более однородны по аэродинамическим свойствам при сухом формировании древесноволокнистого ковра. В современных производствах ДВП используют и хвойные породы древесины или их смеси с лиственными. Желательно, чтобы доля преобладающей породы была более 70 %. Содержание коры и гнили в приготовленной древесной массе нежелательно.

В качестве связующих применяют жидкие карбамидоформальдегидные и фенолформальдегидные олигомеры (в России смолы КФ-МТ-15, СФЖ-3014 и др.). При применении карбамидных смол используют отвердители, в основном соли аммония. Из гидрофобизаторов применяют парафины, нефтяной гач. Осадители не используют.

Технологические стадии и операции.

Стадии складирования и подготовки сырья принципиально не отличаются в технологиях производства ДВП сухим и мокрым способом.

На стадии приготовления древесноволокнистой массы при сухом способе производства ДВП отсутствует операция разбавления ДМ водой. Размол древесной щепы в одну или две ступени проводят на различном оборудовании (дефибраторах, рафинерах, отдельных размольных установках). После второй ступени размола ДМ направляют в наружный слой плит.

При оценке качества древесноволокнистой массы большое значение придается фракционному составу волокон и степени размола. Удовлетворительной считают такую ДМ, в которой крупная фракция, оставшаяся на сите № 10 (10 отверстий на дюйм сетки) составляет 10 мас.%, средняя фракция (на сите № 80) — 70 % и мелкая (на сите № 200) — 20 %. Степень размола ДМ для наружных слоев должна иметь значение не ниже 13,7 ДС, а для внутренних — 12 ДС.

На стадии приготовления и введения химических веществ в волокнистую массу расплавленный гидрофобизатор вводится либо в пропарочную камеру, либо непосредственно в зону размола размольного оборудования.

Рабочие растворы смол в воде преимущественно распыляют на волокна с помощью дозировочных насосов и пневматических форсунок или дисков в массопроводах древесной массы после ее выхода из размольной части.

Средний расход абс. сух. химических веществ к массе абс.сух. волокна составляет:

карбамидная смола с отвердителем (7-15 %) или фенольная смола (1,5-8 %).

Стадия сушки древесноволокнистой массы.

Сушку осмоленной ДМ проводят в одну или две ступени в пневматических сушилках различной конструкции (труба-сушилка, барабанная сушилка и др.). Предпочтительней 2-х ступенчатая сушка осмоленной ДМ. На первой ступени сушку обычно проводят подогретым воздухом с температурой на входе 100-150 о С в течение 4-5 с. На второй ступени температура температура смеси воздуха с топочными газами устанавливается в диапазоне 90-200 о С в зависимости от влажности ДМ после размола. Абсолютная влажность ДМ после размола составляет 60-120 %, а на выходе после стадии сушки 6-8 %. Продолжительность 2-ой ступени сушки обычно 8-15 с. Процессы, происходящие при сушке осмоленной ДМ, аналогичны процессам сушки древесной стружки в технологии ДСтП. Заметного отверждения связующего при сушке осмоленной ДМ не происходит из-за незначительно времени пребывания в зоне высоких температур (не более 20 с).

Стадия сухого формирования древесноволокнистого ковра.

Сухое формирование древесноволокнистого ковра проводят аналогично производству ДСтП на формирующих машинах механического формирования или на вакуум-формирующих машинах различной конструкции. Формируют трехслойный или многослойный непрерывный древесноволокнистый ковер на сетке. Контроль качества сформированного ковра осуществляют, измеряя его массу. Процессы, происходящие на данной стадии, аналогичны процессам формирования древесностружечного ковра в технологии ДСтП.

Стадия холодной подпрессовки древесноволокнистого ковра и резки его на полотна.

Сформированный ковер системой транспортеров непрерывно подается к ленточному прессу для холодной подпрессовки, где его толщина ковра уменьшается более, чем в 2 раза. Полный цикл подпрессовки составляет около 20 с при давлении не менее 2,5 МПа. После подпрессовки ковер проходит металлоискатель для отделения металлических включений, резку по длине и ширине на полотна, отбраковку по массе, плотности, и внешнему виду. Бракованные полотна сбрасываются в специальный бункер, затем измельчаются и пневмотранспортом направляются в формирующую машину для формирования среднего слоя плит или для сжигания в энергетическую установку. Кондиционные полотна с помощью систем механизации поступают на поддонное или бесподдонное горячее прессование.

Стадия сухого горячего прессования.

Кондиционные полотна через загрузочную этажерку укладываются на греющие плиты пресса. Температура плит пресса имеет высокое значение — от 205 до 260 о С. При использовании КФС температура плит пресса не должна превышать 220 о С в силу невысокой термостойкости карбамидных смол.

Режимы горячего прессования зависят от исходного сырья, заданных требований к ДВП, а также технологических параметров на операциях, предшествующих горячему прессованию.

На предприятиях используют одно- и двухступенчатые циклограммы горячего прессования.

Циклограмма одноступенчатого прессования напоминает циклограмму горячего прессования ДСтП. В начале прессования обеспечивают давление одновременного смыкания плит пресса (Р1 3 давление Р2 должно быть 6,5-7,0 МПа. Для постепенного удаления парогазовой смеси из плиты проводят плавный сброс давления в течение не менее 30 с до значения не более1,8 МПа (Р3). Для исключения повреждений плит при выходе парогазовой смеси и появления пузырей на их поверхности выдержка при давлении Р3 находится в диапазоне 70-210 с, а атем давление плавно (40-60 с) сбрасывается до нуля. Основные процессы формирования структуры и свойств ДВП протекают при выдержке полотен при давлении Р3.

Относительная влажность древесноволокнистых полотен поступающих на горячее прессование обычно составляет 8±1 %. При увеличении влажности полотен до 9 % сокращают выдержку при Р1 на 10-20 с, увеличивают продолжительность выдержки при Р2 на 60 с и снижают Р2 до 0,5-1,0 МПа. При влажности полотен менее 7 % необходимо увеличивать выдержку при Р1 на 30 с.

При двухступенчатом прессовании после выдержки полотен при максимальном давлении Р2 производят плавный сброс давления до нуля (Р3), а затем давление поднимают до величины Р4 = 0,75*Р2 и полотна выдерживают при этом давлении 40-60 с. После стабилизации полотен при Р4 плавно сбрасывают давление до нуля и размыкают плиты пресса.

Отпрессованные ДВП после выгрузки поступают на отделение транспортных листов (при поддонном прессовании) и обрезку кромок.

Стадия термообработки плит.

Термообработка улучшает качество ДВП сухого способа производства, повышая прочность на 10-25 %, а водостойкость на 50 %. Термообработка продолжает процессы, не получившие завершения в ходе горячего прессования плит.

На ряде предприятий и в последних технологических решениях по экономическим соображениям плиты не подвергаются термообработке, а повышения качества плит достигается увеличением расхода связующего и гидрофобизатора.

Стадия кондиционирования (увлажнения) плит.

После стадии горячего прессования (или термообработки) плиты имеют высокую температуру и относительную влажность менее 1 %. Для охлаждения плит и приближения влажности к равновесной ДВП сухого способа производства грузят в многополочные вагонетки и подают в камеры кондиционирования (увлажнения). В камерах плиты последовательно проходят несколько зон с переменными значениями температуры (60-75 о С) и влажности (50-95 %) воздуха и в последней зоне охлаждаются до 20-30 о С и влажности 65-70 %. Общая продолжительность кондиционирования зависит от толщины плит и составляет 100-140 мин.

Остальные стадии производства ДВП сухим способом полностью идентичны соответствующим стадиям получения плит мокрым способом.

Источник