- Защитные покрытия металлов: как и для чего они создаются?

- Смотрите также

- Металлические защитные покрытия

- Гальванические покрытия

- Газотермическое напыление

- Выделяют следующие методы газотермическогого напыления:

- Погружение в расплав

- Термодиффузионное покрытие

- Плакирование

- Виды и особенности неметаллических покрытий

- Лакокрасочные защитные покрытия

- Силикатные эмали

- Полимерные защитные покрытия

- Антифрикционные покрытия MODENGY отличаются:

- Оксидные защитные пленки

- Резиновые защитные покрытия

- Смазки и пасты

- Присоединяйтесь

- Классификация методов создания поверхностных покрытий

- Термические методы покрытий

- Термомеханические способы нанесения покрытий

- Технология

- Адгезионные способы нанесения покрытий

Защитные покрытия металлов: как и для чего они создаются?

Смотрите также

В противокоррозионной практике для изоляции металла от воздействия агрессивных сред используются специальные защитные покрытия. Все они подразделяются на металлические и неметаллические.

Металлические – анодные и катодные – покрытия наносятся на поверхности методами газотермического напыления, окунания, гальванизации, плакирования или диффузии.

К неметаллическим защитным покрытиям относятся лакокрасочные составы, полимерные пленки, силикатные эмали, резины, оксиды металлов, соединения фосфора, хрома и др.

Рассмотрим все виды покрытий подробнее.

Металлические защитные покрытия

В качестве анодных металлических покрытий выступают металлы, электрохимический потенциал которых меньше, чем у обрабатываемых материалов. У катодных он, наоборот, выше.

Анодные покрытия обеспечивают электрохимическую защиту металлических поверхностей и выполняют свои функции даже при нарушении целостности слоя.

Катодные покрытия препятствуют проникновению агрессивных сред к основному металлу благодаря образованию механического барьера. Они лучше защищают поверхности от негативных воздействий, но только в случае неповрежденности.

В зависимости от способа нанесения металлические покрытия подразделяются на следующие виды.

Гальванические покрытия

Гальванизация – это электрохимический метод нанесения металлического защитного покрытия для защиты поверхностей от коррозии и окисления, улучшения их прочности и износостойкости, придания эстетичного внешнего вида.

Гальванические покрытия применяются в авиа- и машиностроении, радиотехнике, электронике, строительстве.

В зависимости от назначения конкретных деталей на них наносятся защитные, защитно-декоративные и специальные гальванические покрытия.

Защитные служат для изоляции металлических деталей от воздействия агрессивных сред и предотвращения механических повреждений. Защитно-декоративные предназначены для придания деталям эстетичного внешнего вида и их защиты от разрушительных внешних воздействий.

Специальные гальванические покрытия улучшают характеристики обрабатываемых поверхностей, повышают их прочность, износостойкость, электроизоляционные свойства и т.д.

Разновидностями гальванических покрытий являются меднение, хромирование, цинкование, железнение, никелирование, латунирование, родирование, золочение, серебрение и пр.

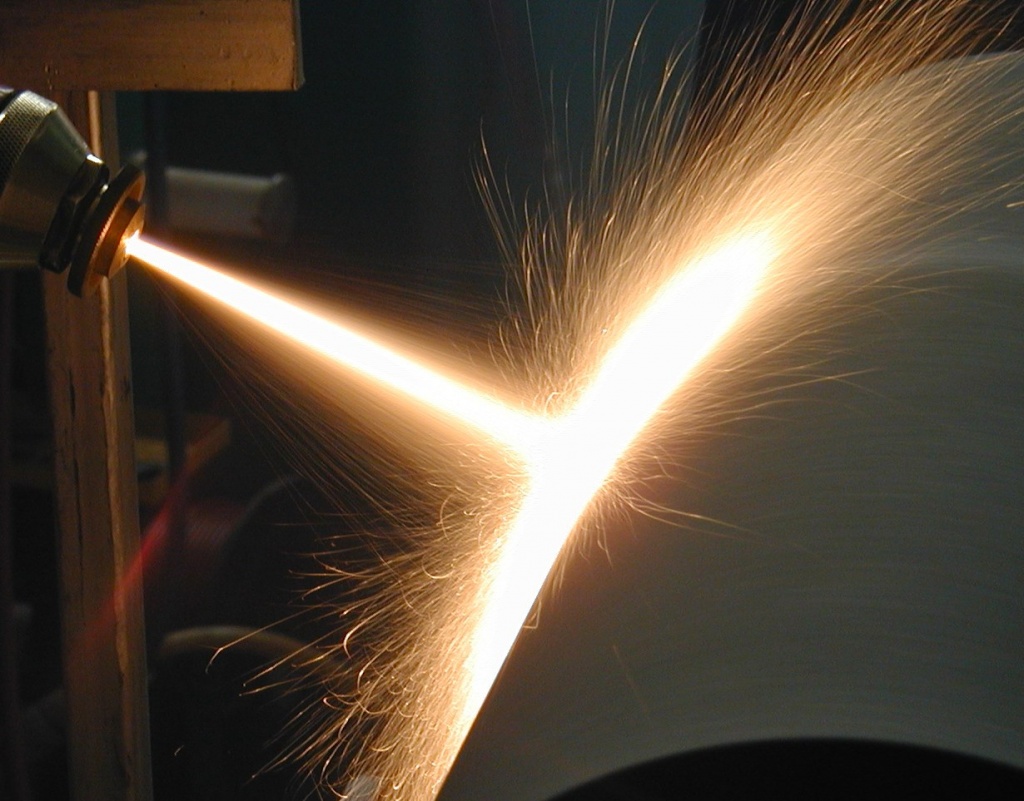

Газотермическое напыление

Выделяют следующие методы газотермическогого напыления:

- Газопламенное напыление: самый простой и недорогой метод, применяемый для защиты крупных площадей поверхности от коррозии и восстановления геометрии деталей

- Высокоскоростное газопламенное напыление: используется для образования плотных металлокерамических и металлических покрытий

- Детонационное напыление: применяется для нанесения защитных покрытий, восстановления небольших поврежденных участков поверхности

- Плазменное напыление: используется для создания тугоплавких керамических покрытий

- Электродуговая металлизация: для нанесения антикоррозионных металлических покрытий на большие площади поверхности

- Напыление с оплавлением: применяется тогда, когда риск деформации деталей отсутствует или он оправдан

Погружение в расплав

При использовании этого метода обрабатываемые детали окунаются в расплавленный металл (олово, цинк, алюминий, свинец). Перед погружением поверхности обрабатываются смесью хлорида аммония (52-56 %), глицерина (5-6 %) и хлорида покрываемого металла. Это позволяет защитить расплав от окисления, а также удалить оксидные и солевые пленки.

Данный метод нельзя назвать экономичным, так как наносимый металл расходуется в больших количествах. При этом толщина покрытия неравномерна, а наносить расплав в узкие зазоры и отверстия, например, на резьбу, не представляется возможным.

Термодиффузионное покрытие

Слой термодиффузионного покрытия имеет одинаковую толщину даже на деталях сложных форм и не отслаивается в процессе эксплуатации.

Плакирование

Метод представляет собой нанесение металла термомеханическим способом: путем пластичной деформации и сильного сжатия. Чаще всего таким образом создаются защитные, контактные или декоративные покрытия на деталях из стали, алюминия, меди и их сплавов.

Плакирование осуществляется в процессе горячей прокатки, прессования, экструзии, штамповки или сваривания взрывом.

Виды и особенности неметаллических покрытий

Неметаллические покрытия подразделяются на органические и неорганические. Они создают на обрабатываемых поверхностях тонкую, инертную по отношению к агрессивным веществам пленку, которая предохраняет детали от негативных воздействий окружающей среды.

Лакокрасочные защитные покрытия

В состав таких покрытий входят пленкообразующие вещества, наполнители, пигменты, пластификаторы, растворители и катализаторы. Варьирование состава позволяет получать материалы со специфическими свойствами (токопроводящие, декоративные, особопрочные, жаростойкие и т.п.). Они не только защищают изделия в различных условиях, но и придают им эстетичный внешний вид.

В группу лакокрасочных покрытий входят лаки, краски, грунтовки, олифы, шпаклевки.

Силикатные эмали

Применяются для изделий, работающих при высоких температурах в химически агрессивных средах.

Затем, после спекания первого слоя при температуре +880… + 920 °С, накладывается покровная эмаль, после чего изделие снова подвергается нагреванию до +840… +860 °С.

Если требуется нанести несколько слоев силикатной эмали, вышеописанные операции проводят поочередно несколько раз. Изделия из чугуна, к примеру, обрабатывают в 2-3 подхода.

Застывшая эмаль представляет собой тонкое, похожее на стекло, покрытие. Его основным недостатком является сравнительно низкая прочность – под воздействием ударных нагрузок эмаль может растрескиваться или скалываться.

Полимерные защитные покрытия

В число наиболее распространенных полимеров, применяющихся для защиты металлов от коррозии, входят полистирол, полиэтилен, полипропилен, полиизобутилен, фторопласты, эпоксидные смолы и др.

Полимерное покрытие осуществляется методами окунания, газотермического или вихревого напыления, обычной кистью. Остывая, оно образует на поверхности сплошную защитную пленку толщиной несколько миллиметров.

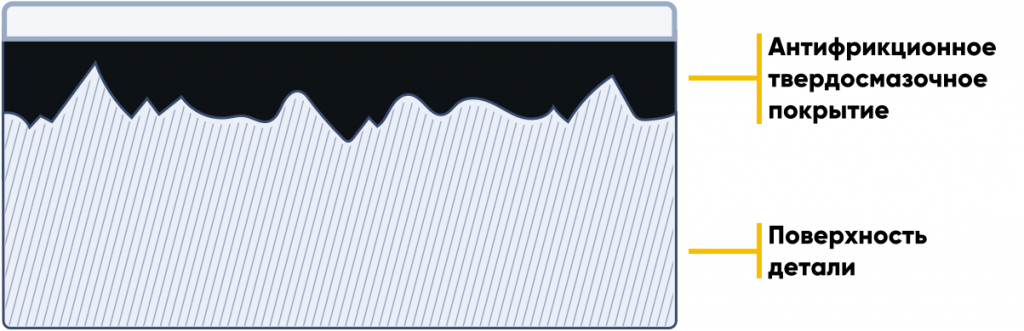

Разновидностью полимерных являются антифрикционные твердосмазочные покрытия. Внешне эти материалы похожи на краски, однако вместо пигментов они содержат высокодисперсные частицы твердых смазочных веществ, которые равномерно распределены в смеси связующих компонентов и растворителей.

Основу покрытий могут составлять дисульфид молибдена, графит, политетрафторэтилен (ПТФЭ) и прочие твердые смазки. В качестве связующих применяются акриловые, фенольные, полиамид-имидные, эпоксидные смолы, титанат, полиуретан и некоторые другие специальные компоненты.

Антифрикционные твердосмазочные покрытия, а также специальные растворители и очистители для предварительной подготовки поверхностей разрабатывает российская компания «Моденжи».

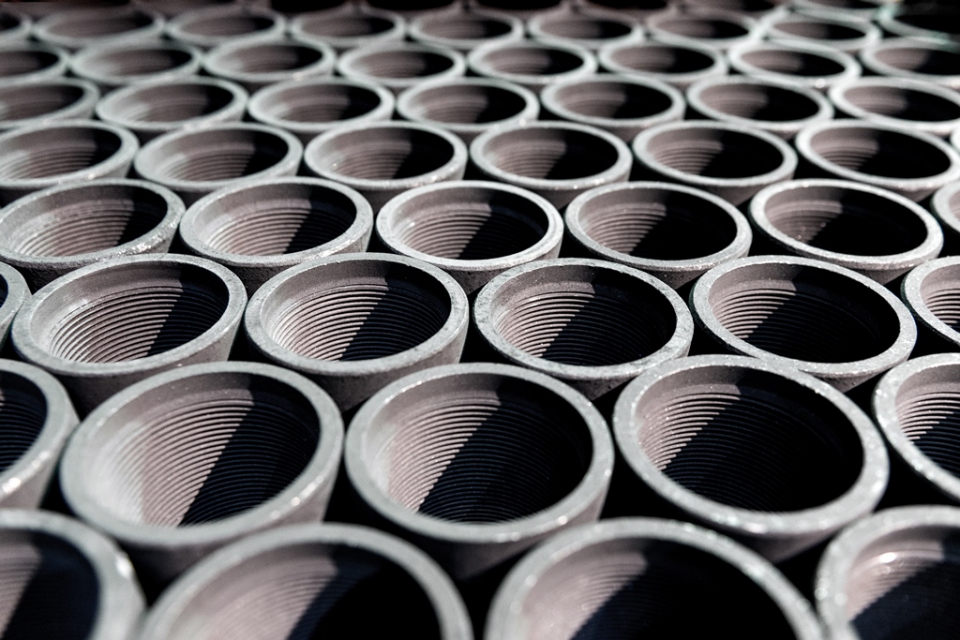

Материалы MODENGY применяются в средне- и тяжелонагруженных узлах трения скольжения (направляющих, зубчатых передачах, подшипниках и т.д.), на деталях двигателей внутреннего сгорания (юбках поршней, вкладышах валов, дроссельной заслонке), в резьбовом крепеже, трубопроводной арматуре, пластиковых и металлических элементах автомобилей (замках, петлях, пружинах, скобах, механизмах регулировки и т.д.), а также в других парах трения металл-металл, металл-резина, полимер-полимер, металл-полимер.

Покрытия MODENGY наносятся однократно на весь срок службы деталей. С их помощью создаются узлы трения, не требующие дальнейшего обслуживания и применения традиционных смазочных материалов.

Антифрикционные покрытия MODENGY отличаются:

- Высокой несущей способностью

- Работоспособностью в запыленной среде

- Низким коэффициентом трения

- Широким диапазоном рабочих температур

- Высокой износостойкостью

- Противозадирными и антикоррозионными свойствами

- Стойкостью к воздействию кислот, щелочей, растворителей и других химикатов

- Работоспособность в условиях радиации и вакуума

Покрытия ложатся тонким слоем, поэтому практически не меняют исходные размеры деталей, зато обеспечивают им необходимый комплекс триботехнических и защитных свойств.

Применение материалов MODENGY позволяет эффективно управлять трением, повышать ресурс и энергоэффективность оборудования.

Оксидные защитные пленки

Оксидирование – это окислительно-восстановительная реакция металлов, которая возникает благодаря их взаимодействию с кислородом, электролитом или специальными кислотно-щелочными составами. В результате этого процесса на металлических поверхностях образуется защитная пленка, которая увеличивает их твердость, снижает риск образования задиров, улучшает приработку деталей и повышает срок их службы.

Оксидирование используется для получения защитных и декоративных покрытий, а также для формирования диэлектрических слоев. Различают химические, анодные (электрохимические), термические, плазменные и лазерные методы этой обработки.

Резиновые защитные покрытия

Защитное покрытие может быть сформировано из мягкой или твердой резины. Консистенция контролируется добавками серы: мягкая содержит от 2 до 4 % этого вещества, твердая – от 30 до 50 %.

Покрытие наносится на предварительно очищенные и обезжиренные поверхности. Скопившийся после обработки воздух выдавливается валиком. В качестве заключительного этапа гуммирования проводится вулканизация изделий.

Резиновые покрытия являются хорошими диэлектриками, обладают стойкостью ко многим кислотам и щелочам (но не к сильным окислителям). Из существенных недостатков резиновых покрытий можно выделить их старение со временем.

Смазки и пасты

При длительном хранении и перевозке металлоизделий в качестве защитных покрытий могут использоваться специальные смазки и пасты – они препятствуют попаданию на поверхности влаги, пыли и различных газообразных веществ, наносятся кистью или методом распыления.

Консервационные материалы изготавливаются на основе минеральных масел (вазелинового, машинного) и воскообразных веществ (воска, парафина, мыла). Очень популярны смазки, в состав которых входит 5 % парафина и 95 % петролатума (смеси парафинов, масел и минеральных восков – церезинов).

Главный недостаток паст и смазок, применяющихся в качестве защитных покрытий, состоит в том, что целостность образовавшейся пленки легко нарушить. Именно поэтому лучшей альтернативой пластичных составов являются антифрикционные твердосмазочные покрытия.

Присоединяйтесь

© 2004 – 2021 ООО «АТФ». Все авторские права защищены. ООО «АТФ» является зарегистрированной торговой маркой.

Источник

Классификация методов создания поверхностных покрытий

К настоящему времени разработаны и используются десятки методов нанесения покрытий на поверхность деталей. Технологических способов реализации этих методов применительно к конкретным узлам и деталям значительно больше. Однако, несмотря на такое разнообразие существующих способов нанесения покрытий, их все можно укрупнено разделить на ряд групп, различающихся видом используемой энергии, обеспечивающей сцепление слоя с металлом детали. Различают (рис. 1.4):

- термические методы нанесения, оказывающие интенсивное тепловое воздействие на металл изделия и присадочный материал;

- термомеханические методы нанесения, сочетающие нагрев и механическое воздействие при формировании поверхностного слоя.

При этом соотношение этих двух энергетических составляющих может существенно различаться от преимущественно теплового воздействия до ярко выраженного силового воздействия.

- адгезионные методы нанесения, при которых взаимодействие присадочного материала с поверхностью детали протекает в результате реализации физической и химической адсорбции.

Различный уровень энергетического воздействия на металл детали и присадочный материал в процессе нанесения покрытия определяет значительные отличия в геометрических, механических и эксплуатационных характеристиках полученного слоя.

Термические методы покрытий

Термические способы нанесения покрытий базируются преимущественно на наплавочных технологиях. При наплавке металл, формирующий поверхностный слой, подвергается интенсивному нагреву, вызывающему его плавление. Формирование значительного объема жидкого металла, полученного в результате плавления металла детали и присадочного материала, является отличительной особенностью наплавочных процессов. Образующаяся жидкая фаза активно смачивает нерасплавившуюся поверхность детали, обеспечивая при последующей кристаллизации формирование единой кристаллической решетки.

Рис. 1.4. Классификация методов нанесения покрытий.

Наплавочные технологии обеспечивают максимальную прочность сцепления поверхностного слоя с основой детали, равную прочности монолитного металла. Высокая энергоемкость наплавочных процессов определяет их значительную производительность. Наплавкой получают поверхностные слои толщиной от 0,5 до 20 мм. Максимально возможная высота наплавленного слоя теоретически ничем не ограничена. Однако на практике слои толщиной более 20 мм не наплавляют.

В то же время интенсивный нагрев, свойственный наплавочным процессам, вызывает ряд отрицательных последствий. К числу таких последствий могут быть отнесены:

- неэффективный нагрев металла детали, не участвующего в формировании наплавленного слоя, что ограничивает минимальные размеры деталей, способных выдержать наплавочный процесс;

- разбавление высоколегированного присадочного металла низколегированным основным, что приводит к потере требуемых эксплуатационных характеристик;

- получение грубой чешуйчатой поверхности и значительный припуск на последующую механическую обработку.

Наплавочные технологии различаются по виду используемых источников нагрева. Электродуговые методы наплавки включают в свой состав широкий перечень технологий:

- ручная дуговая наплавка используется при нанесении высоколегированных покрытий на детали сложной конфигурации с толщиной стенки от 3 мм;

- электродуговая наплавка под флюсом применяется для деталей диаметром более 50 мм при повышенных требованиях к качеству наплавленного материала. Толщина наплавленного слоя изменяется от 2 до 10 мм;

- электродуговая наплавка в углекислом газе выполняется на деталях диаметром от 20 мм, работающих в различных условиях;

- электродуговая наплавка в среде инертных газов применяется для нанесения высоколегированных присадочных материалов, а также для восстановления деталей, изготовленных из коррозионно-стойких сталей, и цветных металлов. Этот способ дает возможность получать слои с более высокими механическими свойствами, особенно по ударной вязкости и сопротивлению усталости;

- вибродуговая наплавка используется для деталей малых размеров (диаметром от 10 мм) при наплавке слоев небольшой толщины от 0,5 до 3,0 мм, работающих в различных условиях.

Обеспечивает невысокий уровень сопротивления усталости, поэтому этот способ наплавки нельзя применять для восстановления деталей, испытывающих значительные динамические нагрузки, например коленчатых валов.

Плазменно-дуговая наплавка применяется при нанесении покрытий на ответственные детали при повышенных требованиях к износостойкости и сопротивлению усталости полученных слоев. Использует теплоту, выделяемую сжатой электрической дугой, совмещенной с плазменной струей, что обеспечивает высокую производительность процесса.

Газовая наплавка основана на использовании теплоты, выделяемой при сгорании горючего вещества в среде технически чистого кислорода. Относится преимущественно к ручным методам наплавки и применяется для цилиндрических и профильных поверхностей с местным износом при повышенных требованиях к износостойкости. Газовая наплавка используется, как правило, на деталях малой толщины, обеспечивая формирование небольших по высоте слоев.

Электрошлаковая наплавка является наиболее производительным методом наплавки и применяется для деталей со значительными износами, превышающими 6 мм по толщине. Формирование наплавленного слоя идет в один проход независимо от требуемой толщины слоя за счет теплоты, выделяемой при прохождении тока через ванну расплавленного шлака. Высокое тепловложение в деталь при электрошлаковой наплавке ограничивает область ее применения только крупногабаритными изделиями.

Лазерная и электроннолучевая наплавки относятся к технологиям, использующим высококонцентрированные источники нагрева. Это определяет высокие скорости нагрева, обеспечивающие минимальные размеры зоны термического влияния в металле детали, что позволяет вести наплавку на ответственные детали и детали со сложным профилем. Сверхбыстрое охлаждение наплавленного металла приводит к формированию поверхностных слоев с высоким уровнем твердости.

Индукционная или высокочастотная наплавка осуществляется путем нагрева присадочного материала и поверхности детали индукционными токами. Применяется для нанесения износостойких материалов на отдельные участки деталей при местных из-носах, например рабочие органы, лезвия, проушины и др.

Заливка жидким металлом тоже относится к термическим видам нанесения покрытий, при которых нагрев присадочного материала производится отдельно от детали. Применяется для деталей со значительными износами (не менее 3 мм) при повышенных требованиях к износостойкости и пониженных требованиях к ударной вязкости.

Термомеханические способы нанесения покрытий

Термомеханические способы создания поверхностных слоев совмещают в процессе их формирования и нагрев, и механическое усилие. Это позволяет снизить тепловложение в металл детали и сократить долевое участие основного металла в поверхностном слое. Кроме того, механическое воздействие способствует выходу газов в процессе формирования слоя, снижению его пористости и улучшению качества формирования поверхности детали.

Однако, сокращение тепловой энергии, вводимой в зону формирования поверхностного слоя, снижает степень разогрева присадочного материала и ухудшает его сцепление с поверхностью заготовки. В результате для значительной части технологий этой группы прочность сцепления поверхностного слоя с основой и внутри него получается существенно ниже монолитного металла. Часть металлических связей между частицами присадочного материала заменяется адгезионными. Увеличивается роль подготовки поверхности детали для обеспечения требуемого качества нанесения покрытий.

Технология

Технологии напыления характеризуются минимальным тепловложением в металл детали. Присадочный материал при этом нагревается до температур, обеспечивающих его пластифика цию, но плавление и переход в жидкую фазу при этом не происходят. В этом состоянии частицы присадочного материала с высокой скоростью переносятся на поверхность детали, где при соударении деформируются и образуют напыленные слои. Малое тепловложение в деталь при напылении позволяет наносить слои на мелкие изделия с малой толщиной стенки. При этом толщина напыленного слоя находится в пределах от 0,01 до 3,0 мм. Характерной особенностью напыления является то, что полученный слой, обладая высокими значениями твердости и износостойкости, не увеличивает прочность детали по сечению.

В зависимости от источника нагрева различают:

- газопламенное напыление порошковыми материалами (на ацетилене или пропан-бутане), применяемое для наружных и внутренних цилиндрических поверхностей неподвижных сопряжений при невысоких требованиях к прочности сцепления с основным материалом. При повышенных требованиях к прочностным свойствам напыленного слоя применяют дополнительное оплавление;

- плазменное напыление порошковыми материалами, формирующее высоколегированные слои на наружных и внутренних цилиндрических и плоских поверхностях;

- индукционное напыление, осуществляемое генератором тока высокой частоты и позволяющее создавать покрытия повышенной плотности при минимальном выгорании легирующих элементов;

- детонационное напыление, при котором основным энергетическим воздействием на присадочный материал является ударное воздействие. Это сводит к минимуму роль нагрева при нанесении покрытий, обеспечивает высокую плотность и качество напыленного слоя. Применяется при нанесении износостойких покрытий с особыми свойствами.

Технологии металлизации по своим характеристикам близки к технологиям напыления, однако обладают более интенсивным тепловым воздействием на присадочный материал. При металлизации присадочный материал нагревается до жидкого состояния и затем в виде капель с большой скоростью подается на поверхность изделия, вызывая ее некоторый разогрев. Перевод присадочного материала в жидкое состояние снижает пористость полученного слоя и увеличивает долю металлических связей при сцеплении с поверхностью детали и внутри слоя. Однако, полученная прочность таких слоев все равно уступает прочности монолитного металла.

В зависимости от источника нагрева различают электродуговую, газопламенную и плазменно-дуговую металлизацию. Технологическим отличием от аналогичных методов напыления является возможность применения в качестве присадочного материала проволок и прутков.

Электроконтактная наварка использует преимущественно термическое воздействие при формировании поверхностного слоя. При этом методе нанесения покрытий плавлению подвергается как присадочный материал, так и металл детали. Однако, объем расплавленного металла весьма невелик, а его кристаллизация протекает под действием механического усилия. Используемая в качестве присадочного материала лента подвергается нагреву и плавлению не по всей толщине, а только в месте контакта с поверхностью детали.

Кристаллизация зоны плавления формирует монолитное соединение между деталью и лентой, что обеспечивает высокую прочность сцепления поверхностного слоя с основой. Применяется для нанесения покрытий на гладкие цилиндрические и плоские наружные и внутренние поверхности. Толщину создаваемого слоя можно регулировать в пределах 0,2-1,5 мм, зона термического влияния не превышает 0,5 мм. К недостаткам следует отнести отсутствие сплавления в отдельных местах ленты с основным металлом, которое выявляется при шлифовании.

Технологии механо-термического формирования наряду с термическим фактором активно используют механическое воздействие внешней нагрузки, что в комплексе способствует получению слоя с более высоким качеством.

Адгезионные способы нанесения покрытий

Адгезионные (гальванические покрытия) получают путем осаждении требуемого металла на поверхность детали из раствора электролита с наложением электрического тока или без него. Гальванические процессы имеют ряд преимуществ:

- позволяют наносить тонкие покрытия равномерной толщины от 0,05 до 0,5 мм с различной твердостью и износостойкостью;

- не ухудшают структуру основного металла, поскольку он в процессе наращивания остается практически холодным;

- позволяют одновременно обрабатывать большую группу деталей.

В то же время этим способам присущи ряд недостатков такие, как значительная сложность и большой объем работ при выполнении технологических процессов восстановления деталей, низкая скорость электролитического осаждения, снижение сопротивления усталости деталей, загрязнение окружающей среды отходами производства. Гальванические покрытия отличаются адгезионным характером связи с основой. Это определяет их низкую прочность сцепления с поверхностью детали.

Наиболее широкое применение нашли процессы хромирования и железнения, никелирования, применяемые для наружных и внутренних поверхностей деталей с износом, не превышающим 0,2-0,5 мм, высокой поверхностной твердостью и при нежестких требованиях к прочности сцепления покрытия с основным металлом.

Возможно Вас так же заинтересуют следующие статьи:

Источник