Способ термической обработки магнитотвердых сплавов системы железо-хром-кобальт

Владельцы патента RU 2511136:

Изобретение относится к области металлургии, в частности к производству магнитотвердых сплавов на основе системы Fe-Cr-Co, которые применяются в приборостроении, релейной технике, электромашиностроении, медицине, автомобильной промышленности. Для повышения остаточной индукции сплав подвергают гомогенизации, закалке, термомагнитной обработке и многоступенчатому отпуску, причем нагрев сплава до температуры проведения термомагнитной обработки ведут в магнитном поле. 1 табл.

Изобретение относится к области металлургии, в частности к технологии термической обработки магнитотвердых сплавов системы железо — хром — кобальт, используемых при производстве постоянных магнитов.

Известен способ термической обработки анизотропных магнитотвердых сплавов системы железо — хром — кобальт, включающий гомогенизацию, обработку на α твердый раствор путем закалки из высокотемпературной области существования α твердого раствора в воде, изотермическую термомагнитную обработку (ИТМО) в магнитном поле и многоступенчатый отпуск (Н. Kaneko, M. Homma, К. Nakamura «New ductile permanent magnet of Fe-Cr-Co system». AIP Conference Proceedings, 1971, No5, p.1088 — 1092). Магнитное поле при этом прикладывают в момент выхода сплава на температуру ИТМО, удаляют его после окончания ИТМО и затем проводят многоступенчатые отпуска без магнитного поля.

Однако практика производства постоянных магнитов из магнитотвердых сплавов системы Fe-Cr-Co с использованием известного способа термической обработки показывает, что получаемые значения остаточной индукции у магнитов ниже, чем у заявленного способа.

Известен способ термической обработки магнитотвердых сплавов системы Fe-Cr-Со патента США №4245049 (Jan. 20, 1981) Process for the thermal treatment of Fe-Cr-Co alloys for permanent magnets (Inventors: Cloude Bronner, Danlel Jullien. Int. Cl. H01F 1/02. U.S. Cl. 148/103; 148/31.57), в заявительной формуле которого нет упоминания о необходимости включения магнитного поля до достижения температуры ИТМО, но на рисунке, иллюстрирующем способ, показано, что магнитное поле включается при температуре на 30-40°C ниже температуры ИТМО.

Наиболее близким к описываемому изобретении по технической сущности и достигаемому результату является способ термической обработки магнитов из магнитотвердых сплавов системы железо-хром-кобальт, включающий гомогенизацию, закалку, термомагнитную обработку и многоступенчатый отпуск (SU 1468925 A1).

Задачей, на решение которой направлено изобретение, является создание способа термической обработки магнитотвердых сплавов системы Fe-Cr-Со, обеспечивающего повышение остаточной индукции постоянных магнитов при одновременном сохранении высоких значений коэрцитивной силы.

Технический результат достигается тем, что в способе термической обработки магнитотвердых сплавов системы железо — хром — кобальт, включающим гомогенизацию, закалку, термомагнитную обработку и многоступенчатый отпуск, согласно изобретению термомагнитную обработку осуществляют путем нагрева в магнитном поле в течение 1-1,5 часов до температуры 640°C с выдержкой 30 мин.

Сущность изобретения заключается в том, что при нагреве образцов (магнитов) магнитотвердых сплавов системы Fe-Cr-Co малой массы вследствие наличия инкубационного периода расслоения высокотемпературного α твердого раствора и незначительного запаздывания температуры образца от температуры печи, в которой проводится ИТМО, приложение магнитного поля в момент достижения температуры ИТМО в печи обеспечивает получение максимальных значений остаточной индукции для данного сплава. Совсем другая ситуация складывается, когда термообработке подвергается промышленная садка магнитов весом 3-6 кг. Время достижения температуры ИТМО достигает 1-1,5 часов и более и в этот промежуток времени происходит частичное изотропное расслоение зафиксированного при закалке α твердого раствора при отсутствии магнитного поля и, как следствие, понижается степень анизотропии обрабатываемых образцов и более низкие значения остаточной индукции практически при тех же значениях коэрцитивной силы. Для нейтрализации эффекта изотропного частичного расслоения α твердого раствора предлагается включать магнитное поле с самого начала помещения садки магнитов из магнитотвердых сплавов системы Fe-Cr-Co в печь для проведения ИТМО. При этом на промышленных магнитах получают значения остаточной индукции, такие же как и при термообработке отдельных образцов (см. данные таблицы 1)

| Таблица 1 | |||

| Магнитные гистерезисные свойства анизотропного сплава Fe-30 вес.% Cr-20 вес.% Co-0,5 вес.% Si | |||

| Термообработка | Br, Тл | HcB, кА/м | (BH)макс, кДж/м 3 |

| Гомогенизация при 1250°C (3 часа) + закалка в воде от 1150°C (15-20 мин) + ИТМО 640°C (30 мин) + отпуск без магнитного поля: 620°C (0,5 часа) + 600°C (1 час) + 580°C (2 часа) + 560°C (3 часа) + 540°C (6 часов): | |||

| — отдельные образцы диам. 10 мм и длиной 40 мм: | |||

| — Магнитное поле включено в момент достижения температуры ИТМО | 1,10 | 60 | 32,0 |

| — Нагрев до температуры ИТМО в магнитном поле | 1,12 | 59,5 | 33,5 |

| — садка образцов в контейнере весом 1,5 кг: | |||

| — Магнитное поле включено в момент достижения температуры ИТМО | 0,8 | 57,0 | 26,5 |

| — Нагрев до температуры ИТМО в магнитном поле | 1,08-1,1 | 59,5-61,0 | 31,5-33,0 |

| — Магнитное поле включено при температуре в печи 550°C | 0,9-0,95 | 58,0-59,0 | 29,0-30,0 |

| — Магнитное поле включено при температуре в печи 400°C | 0,98-1,03 | 59,0-61,0 | 31,0-31,5 |

| Br — остаточная индукция, HcB — коэрцитивная сила по индукции, (BH)макс — максимальное энергетическое произведение |

Способ термической обработки магнитотвердых сплавов системы железо-хром-кобальт, включающий гомогенизацию, закалку, термомагнитную обработку и многоступенчатый отпуск, отличающийся тем, что термомагнитную обработку сплава проводят путем нагрева в магнитном поле в течение 1-1,5 часов до температуры 640°С с выдержкой 30 мин.

Источник

Способ термической обработки магнитотвердых сплавов на основе железа

Патент 2305710

Способ термической обработки магнитотвердых сплавов на основе железа

Изобретение относится к металлургии, в частности к производству магнитотвердых сплавов на основе системы Fe-Cr-Co, которые применяются в автоприборостроении, релейной технике, электромашиностроении, медицине и т.д. Для повышения магнитных свойств обрабатываемых постоянных магнитов на 3-5% и выхода годной продукции магнит из сплава 25Х15КА подвергают гомогенизации, закалке, термомагнитной (термической) обработке, многоступенчатому отпуску и термоциклической обработке в интервале 510-470°С в количестве 3-5 циклов на заключительной стадии отпуска. 6 ил., 6 табл.

Изобретение относится к металлургии, в частности к производству магнитотвердых сплавов на основе системы Fe-Cr-Co, которые применяются в автоприборостроении, релейной технике, электромашиностроении, медицине и т.д..

Магнитотвердые сплавы на основе системы Fe-Cr-Co обладают многими преимуществами перед другими магнитотвердыми сплавами: поддаются всем видам пластической и лезвийной обработки (прокатке, волочению, прессованию, токарной обработке, фрезерованию, штамповке и т.д.), обладают высокой прочностью (до 1000 МПа), высокой температурно-временной стабильностью (ТКИ=0,022%/°С). Одним из недостатков этих сплавов является большая длительность термической обработки (˜24 часа). Этот недостаток обусловлен относительно низким температурным интервалом (650-500°С) распада высокотемпературного α твердого раствора на смесь двух фаз: α1-фазу, обогащенную железом и кобальтом, и α2-фазу, обогащенную хромом, в процессе формирования высококоэрцитивного состояния.

Известно, что стандартная термообработка FeCrCo сплавов состоит из гомогенизации при 1150-1300°С, закалки на α твердый раствор, изотермической термомагнитной обработки при 630-660°С (в случае получения магнитоизотропных магнитов используют изотермическую термообработку) и ступенчатого отпуска в температурном интервале 620-520°С с последовательным снижением температуры отпуска каждой ступени на 20-30°С. Отпуск при 500°С в течение суток практически не дает прироста магнитных свойств (ГОСТ 24897-81, патент США №4194932, МКИ H01F 1/04; НКИ 148/108, 148/31.57; заявл. 7.02.78 г., опубл. 25.03.80 г.) прототип.

Известен способ термической обработки магнитотвердых сплавов на основе железа, включающий гомогенизацию, закалку, изотермическую обработку и отпуск с термоциклированием с нагревом до 620-625°С и охлаждением до 550°С в количестве циклов 4-5 (SU 985071 A, C21D 1/04, 30.12.1982, 4c.).

Предлагаемое изобретение направлено как на снижение длительности термической обработки, так и на увеличение выхода годной продукции путем применения циклической термической обработки на заключительной ступени отпуска, которая дает прирост магнитных свойств обрабатываемых магнитов (на 3-5%) и повышает выход годной продукции.

Сущность изобретения заключается в том, что термообработка магнитотвердых сплавов на основе железа (в частности, на основе системы Fe-Cr-Co), включающая гомогенизацию, закалку, изотермическую термомагнитную обработку и многоступенчатый отпуск, согласно предложению на заключительной стадии проводят термоциклирование в интервале 510-470°С в количеством циклов 3-5.

Пример. Постоянные магниты в количестве 164 шт. из сплава 25Х15КА были обработаны по стандартному режиму, включающему гомогенизацию при 1200°С в течение часа и закалку в воде от этой температуры. Затем постоянные магниты подвергали изотермической термомагнитной обработке при 640°С в течение 1 ч с последующим ступенчатым отпуском: 620°С(1 ч)+600°С(1 ч)+580°С(2 ч)+560°С(3 ч)+520°С(4 ч)+500°С(10 ч).

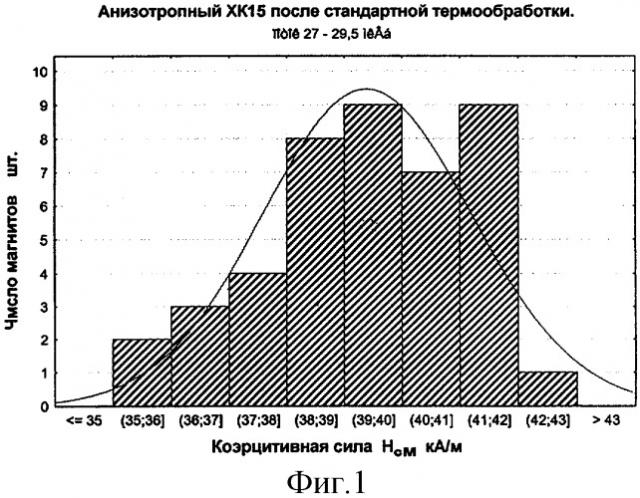

На фиг.1 приведено распределение магнитов по коэрцитивной силе после проведения стандартной термической обработки, имеющих поток Ф=27-29,5 мкВб (т.е. отбракованных по потоку).

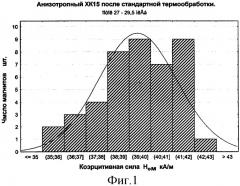

На фиг.2 приведено распределение магнитов по коэрцитивной силе после проведения стандартной термической обработки, имеющих поток Ф=30-32 мкВб (т.е. годных по потоку).

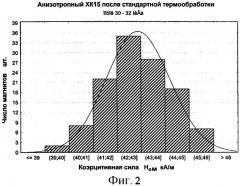

На фиг.3 приведено распределение магнитов по коэрцитивной силе после проведения дополнительного отпуска при 480°С в течение 24 ч, имеющих поток Ф=27-29,5 мкВб.

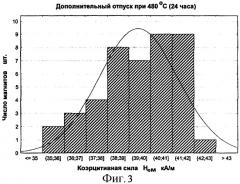

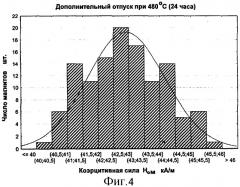

На фиг.4 приведено распределение магнитов по коэрцитивной силе после проведения дополнительного отпуска при 480°С в течение 24 ч, имеющих поток Ф=30-32 мкВб.

На фиг.5 приведено распределение магнитов по коэрцитивной силе после проведения дополнительной термоциклической обработки в интервале 510-470°С (в течение ˜5 ч в количестве 3-х циклов), имеющих поток Ф=27-29,5 мкВб.

На фиг.6 приведено распределение магнитов по коэрцитивной силе после проведения дополнительной термоциклической обработки в интервале 510-470°С (в течение ˜5 ч в количестве 3-х циклов), имеющих поток Ф=30-32 мкВб.

Магниты из сплава 25Х15КА (ГОСТ 24897-81) в количестве 164 шт., которые по ТУ должны иметь поток ≥30 мкВб и коэрцитивную силу НсМ≥40 кА/м, после термообработки в контейнере по режиму термической обработки, оканчивающейся отпуском при 500°С (20 часов), дали следующие результаты: 119 магнитов были годные как до потоку, так и по коэрцитивной силе. Из 45 отбракованных магнитов 31 магнит не соответствовал по коэрцитивной силе и 43 магнита не соответствовали по потоку (см. фиг.1 и 2).

Поток Ф=27-29,5 мкВб (табл.1).

N=43 шт. Среднее =39,4 кА/м; мин.=35,1; макс.=42,8; дисперсия =3,29; станд. отклонение=1,81; станд. ошибка среднего =0,3.

Источник

Лекция №4 Термическая обработка металлов и сплавов

Лекция №4 Термическая обработка металлов и сплавов

Процесс тепловой обработки металлических изделий с целью придания им заданной структуры и свойств называется термической обработкой. Она может быть промежуточная, с целью улучшения технологических свойств и заключительная — формирование свойств готовых изделий.

4.1. Теоретические основы термической обработки

Превращения в сталях при нагреве . Нагрев стали выше линии Ас 1 приводит к образованию аустенита. Теоретически при температуре А 1 (а фактически при некотором перегреве) в перлите на межфазных границах феррит – цементит появляются зародыши аустенита. Их рост сопровождается образованием новых центров кристаллизации, и так до тех пор, пока весь перлит (теоретически при А 1 ) не превратится в аустенит. Выше А 1 происходит превращение феррита в аустенит и растворение избыточного цементита. Однородный аустенит доэвтектоидных сталей образуется при нагреве выше Ас 3 , а заэвтектоидных – выше Асm.

Стали различают по склонности к росту зерна аустенита при нагреве. Если зерно аустенита начинает быстро расти при нагреве выше Ас 3 , то сталь называется наследственно крупнозернистой, если зерно растет только при большом нагреве (около 1000°С), то сталь наследственно мелкозернистая.

Получение крупного зерна возможно при перегреве . При охлаждении перегретой стали часть феррита (в доэвтектоидной) и цементит (в заэвтектоидной стали) выделяются в виде сетки по границам зерен или в виде пластин (игл), прорезающих зерна перлита (видманштеттова структура). Перегрев исправляется фазовой перекристаллизацией.

При температурах, близких к линии солидус, происходит окисление границ зерен – пережог . Это неисправимый брак.

Превращения в сталях при охлаждении. Если сталь охлаждать очень медленно, то происходящие превращения можно установить, пользуясь диаграммой Fe – Fe 3 C.

Вначале происходит выделение феррита (в доэвтектоидных сталях) или вторичного цементита (в заэвтектоидных сталях), а затем — превращение аустенита в перлит. Эти явления происходят вследствие полиморфного превращения Fe γ в Fe α и сопровождаются диффузией, т.е. перераспределением углерода. Диффузионные процессы происходят в течение некоторого времени, причем скорость диффузии резко падает с понижением температуры.

Удобно рассмотреть изотермическое превращение аустенита (происходящее при выдержке при постоянной температуре) для эвтектоидной стали (0,8%С). Влияние температуры на скорость и характер превращения аустенита представляют в виде диаграммы изотермического превращения аустенита (рис. 4.1).

Диаграмма строится в координатах температура – логарифм времени. Выше 727°С на диаграмме находится область устойчивого аустенита. Ниже этой температуры аустенит не устойчив и превращается в другие структуры. Первая С-образная кривая соответствует началу превращения аустенита, вторая – его завершению.

Рис. 4.1. Диаграммы изотермического превращения аустенита

для эвтектоидной стали (0,8%С)

При небольшом переохлаждении (до 550°С) происходит диффузионное превращение и в зависимости от степени переохлаждения образуется структуры перлит , сорбит , троостит . Это превращение называется перлитным . Все перечисленные структуры – механические смеси феррита и цементита, имеющие пластинчатое строение. Они отличаются только степенью дисперсности. С ростом степени переохлаждения уменьшается критический размер новой фазы и уменьшается их количество, а значит, чем ниже температура превращения, тем мельче ферритно-цементная смесь. Наиболее крупнодисперсная – перлит, наиболее мелкодисперсная – троостит, с увеличением дисперсности увеличивается твердость структур.

Перлит Сорбит Троостит

200…220 HB 230…320 HB 330…430 HB

При переохлаждении аустенита приблизительно ниже 240°С скорость диффузии падает почти до нуля и происходит бездиффузионное мартенситное превращение. При бездиффузионном превращении Fe γ ( C ) → Fe α ( C ) весь углерод аустенита остается в решетке феррита. Так как максимальная растворимость углерода в Fe α не превышает 0,02 % , а в исходной фазе – аустените может достигать 2,14 %, то при превращении образуется пересыщенный твердый раствор внедрения углерода в Fe α , называемый мартенситом.

Наименьшая скорость охлаждения, необходимая для образования структуры мартенсита, называется критической скоростью закалки V кр .

При образовании мартенсита объемноцентрированная кристаллическая решетка Fe α за счет пересыщения углеродом сильно искажается и превращается из кубической в тетрагональную ( c / a >1), причем с увеличением содержания углерода степень тетрагональности решетки мартенсита увеличивается (рис. 4.2).

Мартенсит характеризуется очень высокой твердостью (до HRC 65) и хрупкостью. Это объясняется сильным искажением решетки Fe α и созданием в ней больших внутренних напряжений.

Рис. 4.2. Схема образования тетрагональной решетки мартенсита

Горизонтальная линия М н диаграммы соответствует температуре начала превращения аустенита в мартенсит и называется мартенситной точкой, а линия М к – температуре завершения этого процесса. Положение точек М н и М к не зависит от скорости охлаждения, а только от химического состава стали – содержания углерода и присутствия легирующих элементов.

Если изотермическую выдержку проводить в интервале М н – М к , то, несмотря на имеющееся иногда даже большое количество аустенита, мартенситное превращение прекращается, т.е. если М к находится в области низких температур, то при 20 ° С в структуре стали наряду с мартенситом, будет сохранятся какое-то количество аустенита, называемого остаточным, А ост (рис. 4.3).

Рис. 4.3. Зависимость температуры начала (М н ) и конца (М к ) мартенситного превращения от содержания углерода в стали

В диапазоне температур от мартенситного до перлитного превращения происходит промежуточное ( бейнитное ) превращение и образуется структура, называемая бейнит – незначительно пересыщенный твердый раствор внедрения углерода в Fe α в смеси с карбидами. Различают верхний бейнит (350…450 ° C), напоминающий троостит (чередование пластинок феррита и цементита), и нижний бейнит, напоминающий по своему строению мартенсит (300 ° C). Твердость бейнита около 50 HRC .

Перлитное превращение происходит при отжиге и нормализации, мартенситное – при закалке.

Превращение в закаленных сталях при отпуске. Для получения более равновесного состояния стали после закалки подвергают отпуску – нагреву до температур ниже А 1 .

Различают четыре основных превращения при отпуске.

При первом превращении (80…200°С) в отдельных участках исходного мартенсита выделяются тончайшие пластины карбида, состав которого – Fe x С и обозначение – ε -карбид.

Прилегающий к карбидам мартенсит обедняется углеродом, и в одном зерне образуется два твердых раствора с одинаковой решеткой, но с разной концентрацией углерода. Поэтому такой распад мартенсита называется двухфазным, и его результатом является мартенсит отпуска.

При втором превращении (200…300°С) остаточный аустенит превращается в мартенсит отпуска, ε -карбид в цементит, а распад мартенсита распространяется на весь объем.

Третье превращение (300…400°С) характеризуется полным переходом мартенсита в троостит отпуска.

При четвертом превращении (450…650°С) происходит рост частичек цементита, причем они имеют округлую форму. При 550…600°С получают сорбит отпуска, а при 650…700°С – зернистый перлит, или перлит отпуска.

4.2. Технология термической обработки стали

Различают следующие виды термической обработки: отжиг, нормализация, закалка и отпуск.

Отжиг. Это вид термической обработки, заключающийся в нагреве стали до определенной температуры, выдержке при этой температуре и медленном охлаждении вместе с печью. Цели отжига – снижение твердости и улучшение обрабатываемости стали, получение равновесной структуры, выравнивание химического состава, снятие внутренних напряжений.

Существуют различные виды отжига – диффузионный, рекристаллизационный, полный, неполный, отжиг на зернистый перлит, отжиг для снятия внутренних напряжений и другие (рис. 4.4).

Диффузионный отжиг (1) заключается в нагреве до 1000…1000°С, длительной выдержке (10…15 часов) и последующем медленном охлаждении. В результате происходит выравнивание неоднородности стали по химическому составу.

Рекристаллизационный отжиг (2)предназначен для снятия наклепа и внутренних напряжений после холодной деформации. Температура нагрева рекристаллизационного отжига 650…700°С. В результате образуется однородная мелкозернистая структура с небольшой твердостью и значительной вязкостью.

Рис. 4.4.Температура нагрева стали при различных видах отжига

Отжиг для снятия внутренних напряжений (низкий отжиг) (3). Температура нагрева 200…600°С. Применяется, когда структура стали удовлетворительна и необходимо только снять внутреннее напряжение, возникающее при кристаллизации, после сварки или механической обработки.

Полный отжиг (5) применяется для доэвтектоидных сталей. Нагрев стали выше линии GS (Ас 3 ) на 30…50°С. Структура, состоящая из крупных зерен феррита и перлита, превращается в аустенит, а при медленном охлаждении в структуру из мелких зерен феррита и перлита. При полном отжиге измельчается зерно, снижается твердость и прочность, повышается пластичность.

Неполный отжиг (6) нагрев выше линии PSК (Ас 1 ) на 30…50°С. Он производится, если исходная структура вполне удовлетворительна.

Отжиг на зернистый перлит (7), или циклический отжиг, – это 3-5 кратный нагрев до 740…750°С, изотермическая выдержка и медленное охлаждение до 680°С (ниже А 1 ). В результате получается структура зернистого перлита и сталь становится пластичной, с меньшей твердостью и прочностью по сравнению с пластинчатым перлитом. Применяется для подготовки сталей к закалке или для улучшения обрабатываемости резанием.

Изотермический отжиг (перекристаллизационный отжиг – возможно полное изменение фазового состава) проводят с целью экономии времени. Он осуществляется по следующей схеме. Нагрев доэвтектоидной стали выше Ас 3 , заэвтектоидной – выше Ас 1 . Выдержка до полного фазового превращения. Быстрое охлаждение до температуры на 30…100°С ниже А r 1 , изотермическая выдержка до полного распада аустенита в перлит и охлаждение на спокойном воздухе. Этим экономится время, достигается (за счет изотермической выдержки) однородность структуры, особенно у легированных сталей.

Нормализация (4) – разновидность полного отжига. Нагрев на 30…50°C выше Ас 3 или Асm, выдержка и охлаждение на спокойном воздухе. Отличие нормализации от полного отжига в скорости охлаждения – при нормализации она выше. Проводится с целью экономии времени как заключительная операция для низкоуглеродистых и легированных сталей, но чаще как промежуточная операция, улучшающая структуру заэвтектоидной стали перед закалкой. Твердость и прочность стали выше, чем после отжига.

Закалка стали. Закалка – вид термической обработки, состоящий в нагреве стали выше критических точек, выдержке и последующем быстром охлаждении. В результате закалки повышается твердость и прочность, но снижается пластичность и вязкость.

Основные параметры при закалке – температура нагрева и скорость охлаждения. Температуру нагрева определяют по диаграммам состояния, скорость охлаждения – по диаграммам изотермического распада аустенита.

Для полного отжига, нормализации и закалки изделия нагревают практически до одинаковых температур, основное отличие этих видов термообработки состоит в скорости охлаждения.

Температура закалки для доэвтектоидных сталей – Ас 3 (линия GS диаграммы) + (30…50)°C. Если нагреть до температуры между критическими точками Ас 1 и Ас 3 то после закалки в структуре мартенсита появится феррит, что ухудшает свойства изделия.

Заэвтектоидные стали нагревают до температуры Ас 1 (линия Р S К диаграммы) + (40…60)°C, это так называемая неполная закалка, сохраняющая в структуре стали цементит. После закалки получается структура мартенсита с включениями цементита вторичного, что повышает твердость и износостойкость.

Время и скорость нагрева зависит от размеров изделия и теплопроводности стали (имеются эмпирические формулы в справочниках).

Продолжительность выдержки при температуре закалки выбирают такой, чтобы произошла гомогенизация аустенита.

Скорость охлаждения зависит от охлаждающей среды, формы изделия, теплопроводности стали. Обычно в результате закалки образуется мартенситная структура, поэтому охлаждать сталь следует с такой скоростью, чтобы кривая охлаждения не пересекала С-образные кривые изотермического превращения аустенита (рис. 4.1).

Основные требования к охлаждающей среде – высокая скорость охлаждения в области температур 650…550°С – область наименьшей устойчивости переохлажденного аустенита и более низкая скорость, ниже 300°С – область мартенситного превращения. В первой области желательно подавить диффузионные процессы, а во второй уменьшить термические и структурные напряжения.

В качестве закалочных сред для углеродистых сталей используют воду, минеральные масла, для легированных сталей дополнительно – расплавленные соли, растворы NaOH и NaCl в воде и т.д.

Основными технологическими свойствами, характеризующими процесс закалки стали, являются закаливаемость – способность стали повышать твердость в результате закалки (зависит от содержание углерода) и прокаливаемость – способность стали получать закаленный слой с мартенситной или мартенситно-трооститной (50/50) структурой и высокую твердость на ту или иную глубину (зависит от критической скорости закалки). Характеристикой прокаливаемости являются D кр –критический диаметр – максимальный диаметр прутка, который закаливается насквозь в данном охладителе (рис. 4.5).

Рис. 4.5. Скорость охлаждения по сечению изделия (а), закаленный слой (серый) в образцах различного сечения (б)

В этом случае на поверхности изделия и в его центре скорость охлаждения больше критической. С введением в сталь легирующих элементов закаливаемость и прокаливаемость стали увеличивается.

Способы закалки стали. Существуют различные способы охлаждения стали при закалке. Они выбираются в зависимости от формы изделия, марки стали и необходимого комплекса свойств (рис 4.6).

Закалку в одном охладителе (V 3 ) применяют для простых изделий. Основной недостаток закалки – большие термические напряжения в металле.

Закалку в двух охладителях (V 4 ) (например, вода и масло) используют для деталей более сложной формы.

Ступенчатая закалка (V 5 ) проводится по следующей схеме: деталь охлаждают в среде, имеющей температуру несколько выше М н , и выдерживают до приобретения деталью температуры закалочной среды, но не превышают времени устойчивости аустенита при этой температуре и затем охлаждают с небольшой скоростью.

При изотермической закалке (V 6 ) деталь охлаждают в среде с температурой выше М н (и соответствующей получаемой структуре) и выдерживают в течение времени, необходимого для полного превращения аустенита в необходимую структуру.

Закалка с самоотпуском применяется для обработки ударного инструмента (зубил кузнечного инструмента и т.д.), когда требуется постепенное понижение твердости от поверхности изделия к центру. Охлаждение проводят в одном охладителе и прерывают, когда сердцевина еще имеет достаточно тепла, за счет которого поверхностный слой вновь нагревается и таким образом происходит отпуск.

Рис. 4.6. Различные способы термической обработки:

V 1 – изотермический отжиг, V 2 – нормализация, V 3 – закалка в 1 среде,V 4 – закалка в 2-х средах, V 5 – ступенчатая закалка, V 6 – изотермическая закалка, V 7 – неполная закалка

Поверхностная закалка применяется для получения изделия с вязкой сердцевиной и твердой износостойкой поверхностью. Известно несколько методов быстрого нагрева поверхностного слоя (токами высокой частоты, лазером и др.). Наибольше применение нашел нагрев токами высокой частоты (ТВЧ) с последующим быстрым охлаждением. Нагрев поверхности до температуры Ас 3 происходит за 3…5 секунд, в это время сердцевина прогревается ниже Ас 1 , поэтому поверхность закаленного изделия приобретает мартенситную структуру, а сердцевина остается без изменений (перед закалкой изделие обычно нормализуют). Твердость поверхности после закалки и низкого отпуска – 54…58 HRC .

Обработка холодом предложена для легированных сталей, температура мартенситного превращения Мк которых лежит ниже нуля. Обработка холодом вызывает превращения остаточного аустенита в мартенсит, что повышает твердость, износостойкость, стабилизирует размеры изделия. Обработку производят сразу после закалки, чтобы не произошла стабилизация А, и затем проводят отпуск, чтобы снять напряжения.

Отпуск – нагрев закаленной стали до температур ниже критической точки Ас 1 , выдержка при этой температуре и охлаждение (обычно на воздухе).

Отпуск – окончательная термообработка, и его целью является изменение строения и свойств стали: повышение вязкости и пластичности, уменьшение твердости и устранение внутренних напряжений.

В зависимости от температуры нагрева различают три вида отпуска: низкотемпературный (низкий), среднетемпературный (средний) и высокотемпературный (высокий).

При низком отпуске закаленную сталь нагревают до 150…200°С, выдерживают в течение 1…3 часов и охлаждают. Структура – отпущенный мартенсит. Применяется для закаленных и химико-термически отработанных углеродистых и легированных сталей, от которых требуется высокая твердость (58…63 HRC ), износостойкость и стабильность размеров (инструмент). Снимаются (частично) закалочные напряжения, происходит некоторое увеличение пластичности и вязкости.

При среднем отпуске закаленную сталь нагревают на 350…450°С. Получаемая структура, троостит отпуска зернистый, обладает высокой твердостью (40-50 HRC ), прочностью, хорошей упругостью и достаточной вязкостью. Применяется для пружин, рессор, штампов, ударного инструмента.

При высоком отпуске закаленные изделия нагревают до 500…650°С, выдерживают и охлаждают. Структура – зернистый сорбит (цементит приобретает зернистую структуру). Это существенно повышает ударную вязкость и пластичность при твердости 30…40 HRC , получается оптимальное для конструкционных сталей сочетание механических свойств.

Высокому отпуску подвергаются среднеуглеродистые (0,3…0,5%С) и легированные стали. Он п рименяется для деталей, подвергающихся действию высоких нагрузок. Закалку с высоким отпуском называют улучшением.

4.3. Химико-термическая обработка

Химико-термическая обработка – это способ поверхностного упрочнения металла, представляющий собой технологический процесс насыщения поверхностного слоя металла каким-либо элементом. При этом изменяется химический состав поверхностных слоев изделия за счет диффузионного насыщения их элементами, повышающими твердость, износоустойчивость и др.

Основными видами ХТО являются цементация, азотирование, цианирование и диффузионная металлизация.

Цементация – это процесс насыщения поверхности стальных деталей углеродом. Изделия нагревают в среде, легко отдающей углерод. Цементации подвергаются, как правило, стали с содержанием углерода (0,1…0,3% C ), в том числе и легированные. В результате на поверхности концентрация углерода возрастает до 1%.

Глубиной цементации условно считают расстояние от поверхности детали до половины зоны, где в структуре наряду с перлитом имеется такое же количество феррита. Глубина цементации в среднем достигает 1…2мм.

Различают цементацию твердым карбюризатором (углеродосодержащими смесями) и газовую.

Цементацию твердым карбюризатором – смесью древесного угля (75…80% по объему) и активаторов BaCO 3, NaCO 3, K 2 CO 3 осуществляют в герметично закрытых ящиках при температуре 900…950ºС в течение 8…14часов.

Более дешевой и современной является газовая цементация, при которой детали нагревают в герметических печах в атмосфере углесодержащих газов (природного – 96% метана, окиси углерода, пропана и др.) при температуре 930…950°С в течение 8-12 часов. Толщина цементованного слоя составляет 1…2,5 мм.

Окончательные свойства проявляются после термической обработки – закалки с низким отпуском.

После закалки и отпуска изделия приобретают твердость 60…63 HRC . Цементируют истирающиеся детали машин: зубчатые колеса, поршневые пальцы, червяки, кулачковые валики, толкатели клапанов и др.

Азотирование – это насыщение поверхностного слоя азотом. При этом не только увеличивается твердость и износостойкость, но и повышается коррозионная стойкость. Азотированию подвергают многие конструкционные и инструментальные стали, но наилучший эффект получают у легированных сталей, содержащих алюминий, хром, титан и другие элементы. Это связано с образованием нитридов легирующих элементов ( MoN , CrN ).

Азотирование – окончательная операция при изготовлении детали, прошедшей термообработку (закалку с высоким отпуском) и имеющей структуру сорбита отпуска. Проводится азотирование при температуре 500…600°С в среде аммиака NH 3 в течение длительного времени (до 60 час.). Глубина азотированного слоя составляет 0,3…0,6мм, твердость поверхностного слоя доходит до 1200 HV . Азотированию подвергают цилиндры моторов и насосов, шейки валов и т.д.

Цианирование и нитроцементация стали – это процесс одновременного насыщения поверхности стали углеродом и азотом. Цианированный слой обладает высокой твердостью и сопротивлением износу, повышается усталостная прочность и коррозионная стойкость. Совместная диффузия C и N происходят быстрее, чем диффузия каждого элемента в отдельности.

Цианирование проводят в расплаве цианистых солей NaCl , KCN , Ca ( CN )2, оно бывает высокотемпературным (800…950°С) и низкотемпературным (540…560°С). Высокотемпературное (глубокое) цианирование (900…950°C, 1,5…6 часов) дает насыщение 1…1,2%С и 0,2…0,3%N на глубину 0,6…2,0 мм для сталей начально содержащих 0,2…0,4%С. После высокотемпературного цианирования следует закалка с низким отпуском. Твердость поверхности – 60 HRC . Низкотемпературное цианирование проводится при температуре 540…560ºC, при этом преобладает насыщение азотом, глубина цианированного слоя составляет 0,2…0,5 мм твердость поверхности 1000 HV .

Нитроцементацию, или газовое цианирование проводят в газовых смесях, содержащих 70…80% цементирующего газа и 20…30% аммиака. Состав газов и температуру определяют соотношение углерода и азота в цианированном слое. Твердость нитроцементованных изделий 58…60 HRC . Этой обработке подвергают детали сложной конфигурации, склонные к короблению.

Диффузионная металлизация – это насыщение поверхности стальных изделий алюминием, хромом, кремнием и др.

Алитирование – насыщение поверхности изделия алюминием. Проводится в твердой или жидкой среде. В твердом состоянии насыщение проводится в засыпке ферроалюминия и хлористого алюминия при 950…1000°С в течение 3…12часов.

Металлизация в жидком алюминии при 700…800°С дает тот же эффект за 1…1,5 часа. Алитированный слой имеет глубину 0,3…0,8мм, c содержание алюминия достигает до 30%. Алитированные детали приобретают высокую жаростойкость, они могут работать при температуре до 1150°С за счет образования на поверхности детали пленки Al 2 O 3.

Хромирование – насыщение поверхности хромом повышает сопротивление газовой коррозии (окалиностойкости) до 800°С и коррозионную стойкость в HNO 3, морской воде и др. Хромирование проводится в жидкой среде при 950…1000°С в течение 5…20 часов, получается глубина слоя 0,2…0,3 мм, насыщенная карбидами хрома и имеющая твердость 1200…1300 HV .

Силицирование – насыщение поверхности кремнием для повышения жаростойкости, коррозионной стойкости, износостойкости. Детали засыпают порошком ферросилиция, нагревают до 950…1050°С, пропускают хлор в течение 2 часов и получают слой глубиной в 1 мм, содержащий кремния до 14%.

Борирование – насыщение поверхности бором для повышения износостойкости при абразивном износе. Температура жидкого электролизного процесса 930…950°С, длительность 2…6 часов, глубина 0,15…0,35мм, твердость 1800…2000 HV . В порошкообразных смесях, содержащих кроме бора алюминий, проводят бороалитирование. После борирования детали подвергают изотермической и ТВЧ закалке для уменьшения напряжений в поверхностном слое.

4.4. Термомеханическая обработка

Термомеханическая обработка – комбинированный метод обработки, в котором сочетаются пластическая деформация и термическая обработка.

Преимуществом ТМО является то, что при существенном увеличении прочности пластичность снижается незначительно, а ударная вязкость выше в 1,5 — 2 раза, чем у такой же стали после закалки с низким отпуском.

Сущность ТМО заключается в том, что перед закалкой проводят пластическую деформацию высокотемпературной фазы, в результате чего она претерпевает фазовое превращение в наклепанном или частично рекристаллизованном состоянии. В зависимости от температуры, при которой проводят деформацию, различают высокотемпературную обработку (ВТМО) и низкотемпературную (НТМО) (рис. 2.7).

При ВТМО деформация осуществляется при температурах выше А3 по следующей схеме: нагрев выше А3для получения однородной структуры аустенита, подстуживание, деформация на 25…30% и сразу же, чтобы не произошло рекристаллизации, закалка, а затем низкий отпуск. При ВТМО мартенситное превращение происходят в стали с деформированной структурой зерен аустенита.

Рис. 4.7. Схемы различных вариантов термомеханической обработки

НТМО применяется к среднеуглеродистым легированным сталям, закаливаемым на мартенсит. При НТМО деформации подвергается переохлажденный аустенит при температурах ниже А1 и температуры рекристаллизации, но выше температуры начала мартенситного превращения. Иногда НТМО называют аусформинг.

Закалка деформированного после ТМО аустенита образует более мелкие пластинки мартенсита.

4.5. Механическое упрочнение поверхности

Кроме рассматриваемых выше способов упрочнения поверхностного слоя применяются методы механического упрочнения. Один из них – дробеструйная обработка – упрочнение поверхности полностью обработанных изделий стальной и чугунной быстро летящей дробью, которая вызывает пластическую деформацию поверхностного слоя металла на глубину от 0,15 до 0,30 мм.

Дробеструйная обработка упрочняет детали, работающие при знакопеременной нагрузке рессоры, пружины, торсионы, валы и т. д. После дробеструйной обработки, для сглаживания мелких вмятин, цилиндрические детали подвергают обкатке специальными роликами.

Источник