Ударно-тяговые приборы. Автосцепка

Назначение и виды ударно-тяговых приборов

Ударно-тяговые приборы служат для передачи тяговых и тормозных усилий между вагонами, а также для уменьшения продольных ударно-динамических сил, возникающих при движении поезда. К ударно-тяговым приборам относятся автосцепные устройства и буферные комплекты с переходными устройствами (только на пассажирских вагонах).

Автосцепное устройство (автосцепка) предназначено для автоматического сцепления вагонов между собой и с локомотивом и передачи растягивающих и сжимающих усилий от одного вагона к другому. При наличии автосцепного устройства сцепление подвижного состава происходит автоматически, без участия сцепщика.

Все существующие автосцепные устройства по способу взаимодействия между собой подразделяются на три типа: нежесткие, жесткие и полужесткие, а по способу соединения — механические и унифицированные.

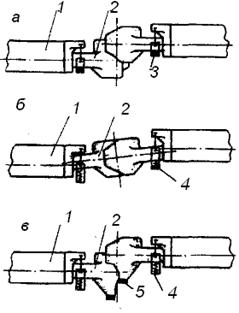

Нежесткими (а) принято называть автосцепки, которые в сцепленном состоянии допускают относительные вертикальные перемещения сцепленных корпусов (2), а в случае разницы по высоте рам вагона (1), располагаются ступенчато, сохраняя горизонтальное положение. Корпуса в таких конструкциях опираются на подвижные опоры (3), выполняющие функцию шарнира, обеспечивающего подвижность автосцепки в горизонтальной и вертикальной плоскостях. При значительных вертикальных отклонениях может произойти саморасцеп автосцепок. К нежестким автосцепкам относятся автосцепка СА-3, автосцепка Джаннея и др.

Жесткие (б) автосцепки не допускают относительных вертикальных перемещений сцепленных корпусов (2), а при отклонении рам располагаются по одной прямой. На концах корпусов таких автосцепок необходимы сложные шарниры (4), обеспечивающие угловые отклонения в различных направлениях. Примером жесткой автосцепки является беззазорное сцепное устройство БСУ-4

Полужесткие (в) автосцепки подобны нежестким, но они имеют ограничители (5), предотвращающие саморасцепы при увеличенных вертикальных относительных смещениях корпусов. В полужестких автосцепках корпуса размещаются на подпружиненных опорах (4). К полужестким автосцепкам можно отнести модернизированные автосцепки СА-3М, оборудованные ограничителями вертикальных перемещений.

Механические автосцепки используют для сцепления подвижного состава между собой, межвагонные коммуникации при этом соединяют вручную.

Унифицированные автосцепки (например, сцепка Шарфенберга) применяют на специальном подвижном составе: вагонах метрополитена, некоторых типах электро- и дизель-поездов и пр. Такие автосцепки, помимо передачи тяговых и тормозных усилий, осуществляют соединение пневматических магистралей и межвагонных электрических цепей.

На современном подвижном составе применяются типовые нежесткие автосцепки СА-3; на некоторых шести- и восьмиосных грузовых вагонах, а также на пассажирских вагонах — полужесткие модернизированные автосцепки СА-3М.

Автосцепное устройство вагона

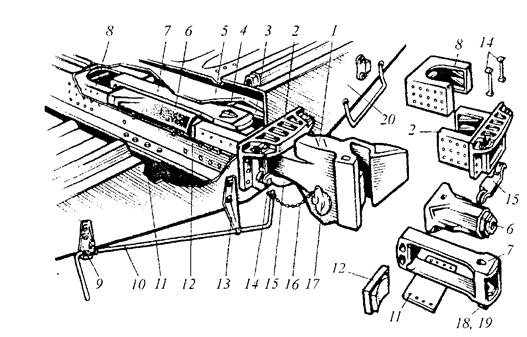

Автосцепное устройство вагона состоит из корпуса автосцепки (6) с деталями механизма сцепления, расцепного привода (7, 11, 13, 14), ударно-центрирующего прибора (4, 8, 9), упряжного устройства (1, 2, 5) с поглощающим аппаратом (10) и опорных частей. Основные части автосцепного устройства размещаются в консольной части хребтовой балки рамы кузова вагона.

Ударно-центрирующий прибор, состоящий из ударной розетки (4), прикрепленной в средней части к концевой балке рамы, двух маятниковых подвесок (9) и центрирующей балочки (8), на которую опирается корпус автосцепки, воспринимает продольные ударные усилия, а также возвращает отклоненный корпус автосцепки в центральное положение.

Расцепной привод закреплен на концевой балке рамы. Он состоит из двуплечего рычага (13), кронштейна(14), державки (11) и цепи (7) для соединения рычага с приводом механизма автосцепки. Для расцепления автосцепок нужно до отказа повернуть рукоятку расцепного рычага любого из двух сцепленных вагонов из вертикального положения в сторону от концевой балки и опустить ее в прежнее положение.

Упряжное устройство включает в себя тяговый хомут (2), клин (5) и упорную плиту (3). Внутри тягового хомута находится поглощающий аппарат (10), который воспринимает и гасит тяговые и ударные усилия, действующие на автосцепку и передает эти усилия на раму вагона. В эксплуатации находятся поглощающие аппараты различных типов для грузовых и пассажирских вагонов.

Корпус автосцепки (6) установлен в окно ударной розетки (4) и своим хвостовиком соединен с тяговым хомутом (2) при помощи клина (5), который вставляется снизу и опирается на два болта, закрепленных запорными шайбами и гайками.

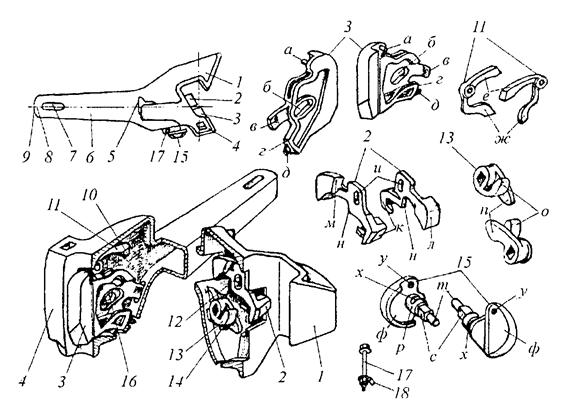

Корпус автосцепки стальной литой, состоит из полой головной части (7), в которой помещается весь механизм сцепления, и пустотелого хвостовика.

Головная часть автосцепки имеет большой (2) и малый (5) зубы, которые служат для сцепления и восприятия тяговых и ударных усилий. Пространство между ними образует зев автосцепки. В зев собранной автосцепки выступают рабочая часть замка (4) и лапа замкодержателя (3). С противоположной стороны головная часть корпуса автосцепки имеет упор (1), предназначенный для передачи жесткого удара на торец хребтовой балки через концевую балку рамы вагона и ударную розетку.

Торцевые поверхности малого зуба и зева называют ударными, так как они воспринимают сжимающие (ударные) усилия. Задние поверхности большого и малого зубьев — тяговыми (тяговые усилия передаются тыловыми поверхностями большого и малого зубьев). В сцепленном положении малые зубы находятся внутри полости, образуемой большими зубами сведенных вместе автосцепок. Два замка, вышедших в полость, образуемую малыми зубами автосцепок, обеспечивают их запертое (сцепленное) положение, обеспечивающее передачу тяговых усилий между сцепленными подвижными единицами.

Хвостовая часть корпуса автосцепки полая, имеет отверстие (8), предназначенное для соединения корпуса автосцепки посредством клина с тяговым хомутом. Пустотелый хвостовик по всей длине имеет прямоугольное сечение постоянной высоты. Торец хвостовика выполнен цилиндрическим.

Внутри головной части корпуса автосцепки, называемой карманом, размещаются детали механизма автосцепки, служащие для выполнения процессов сцепления и расцепления подвижного состава.

Механизм автосцепки СА-3 состоит из замка (3), замкодержателя (6), предохранителя (4) замка от саморасцепа, подъемника (7), валика подъемника (8), болта (9) с гайкой для закрепления валика подъемника. Назначение замка — запирать соединенные автосцепки. Перекатываясь под действием собственного веса по опорной дуге, замок занимает в головной части автосцепки нижнее положение. На боковом приливе замка имеется сигнальный отросток (5).

Автосцепки сцепляются автоматически. При сцеплении малый зуб одной автосцепки входит в зев другой и нажимает на ударную поверхность замка и лапу замкодержателя. В процессе сцепления замки уходят внутрь головных частей автосцепок, замкодержатели поворачиваются, а затем, когда малые зубья заходят в глубь зева, замки опускаются под действием своего веса в нижнее положение и заклиниваются предохранителями с замкодержателями, т.е. автосцепка запирается. По сигнальным отросткам замков определяют, сцеплены автосцепки или расцеплены: при сцепленных автосцепках сигнальные отростки не видны.

Перед сцеплением автосцепок рукоятки расцепных рычагов у обоих вагонов должны находиться в вертикальном положении. В сцепленном состоянии это соответствует замкнутому положению автосцепок, а в расцепленном при разведенных вагонах — состоянию готовности к сцеплению.

Для расцепления автосцепок необходимо с помощью расцепного привода любой из автосцепок повернуть валик подъемника, в результате чего произойдет подъем предохранителя, а затем перемещение замка из зева в карман. Как только замок уйдет из зева, автосцепки расцепятся. Для расцепления автосцепок достаточно повернуть валик подъемника одной из них.

Требования, предъявляемые к автосцепным устройствам

Подвижной состав и специальный подвижной состав должны быть оборудованы автосцепкой (п. 19 Приложения № 5 к ПТЭ).

Высота оси автосцепки над уровнем верха головок рельсов должна быть:

- у локомотивов, пассажирских и грузовых порожних вагонов — не более 1080 мм;

- у локомотивов и пассажирских вагонов с людьми — не менее 980 мм;

- у грузовых вагонов (груженых) — не менее 950 мм;

- у специального подвижного состава: в порожнем состоянии не более 1080 мм, в груженом — не менее 980 мм.

Разница по высоте между продольными осями автосцепок допускается не более:

- в грузовом поезде между вагонами — 100 мм;

- между локомотивом и первым груженым вагоном грузового поезда — 110 мм;

- в пассажирском поезде, следующем со скоростью до 120 км/ч — 70 мм; со скоростью до 140 км/ч — 50 мм;

- между локомотивом и первым вагоном пассажирского поезда — 100 мм;

- между локомотивом и единицами специального подвижного состава — 100 мм.

Автосцепки пассажирских вагонов, длиннобазных грузовых вгонов, а также специального подвижного состава, работающего по технологии совместно в сцепе, должна иметь ограничители вертикальных перемещений.

Ответственным за техническое состояние автосцепных устройств и правильное сцепление вагонов в составе поезда является осмотрщик вагонов, выполнявший техническое обслуживание состава, а между локомотивом и первым вагоном поезда — машинист ведущего локомотива.

При контроле технического состояния автосцепок необходимо обращать внимание на характерные признаки неисправностей, приводящих к саморасцепу автосцепок и другим нарушениям работы автосцепного устройства:

- наличие посторонних предметов под головками маятниковых подвесок и на центрирующей балочке;

- наличие посторонних предметов под хвостовиком автосцепки (в месте прохождения розетки);

- отсутствие сигнального отростка замка;

- излом направляющего зуба замка (определяемый по выходу его из отверстия корпуса автосцепки);

- трещина в корпусе автосцепки, излом деталей механизма;

- укороченная или удлиненная цепь расцепного привода автосцепки;

- уширение зева, износы рабочих поверхностей по контуру зацепления автосцепки сверх допускаемых;

- расстояние от упора головы автосцепки до ударной розетки менее 60 и более 90 мм;

- обрыв или трещина центрирующей балочки, маятниковой подвески.

Для проверки состояния элементов корпуса автосцепки применяются специальные шаблоны: 940р, 873.

Источник

КЛАССИФИКАЦИЯ АВТОСЦЕПНЫХ УСТРОЙСТВ

Автосцепные устройства обеспечивают сцепление вагонов и локомотивов, передачу и смягчение действия растягивающих (тяговых) усилий. Они позволяют увеличивать массу поезда и провозочную способность дорог, так как обладают необходимой прочностью при возрастающих продольных нагрузках, обеспечивают рациональное использование мощности современных локомотивов. Кроме того, автоматические сцепки устраняют тяжелый и опасный труд сцепщика, ускоряют процесс формирования поездов, а следовательно, способствуют сокращению оборота вагона. Применение автосцепок позволяет уменьшить тару вагона вследствие объединения элементов конструкции и облегчения боковых и концевых балок рамы кузова при центральном расположении приборов.

Все существующие автосцепные устройства по способу взаимодействия между собой подразделяются на три типа: нежесткие, жесткие и полужесткие, а по способу соединения — унифицированные и механические.

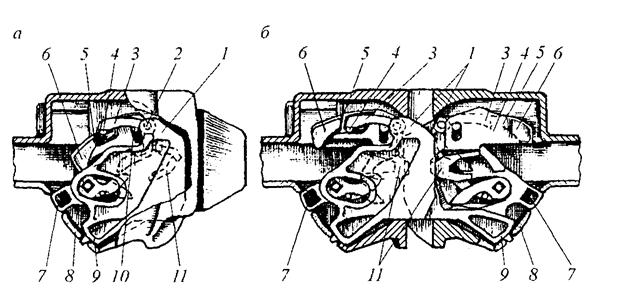

Нежесткие (рис.1,а) принято называть автосцепки, которые в сцепленном состоянии допускают относительные вертикальные перемещения сцепленных корпусов 2, а в случае разницы по высоте рам вагона 1, располагаются ступенчато, сохраняя горизонтальное положение. Корпуса в таких конструкциях располагаются на жесткой опоре 3. Отклонения в горизонтальной плоскости обеспечиваются в таких конструкциях сравнительно простыми шарнирами на концах корпуса автосцепки.

Жесткие автосцепки (рис.1,б) не допускают относительных вертикальных перемещений сцепленных корпусов 2, а при отклонении рам 1 располагаются по одной прямой. На концах корпусов таких автосцепок необходимы сложные шарниры, обеспечивающие угловые отклонения в различных направлениях.

Полужесткие автосцепки (рис.1,в) подобны нежестким, но они имеют ограничители 5, предотвращающие саморасцепы при увеличении вертикальных относительных смещениях корпусов, в жестких и полужестких автосцепках корпуса размещаются на подпружиненных опорах 4.

Рис.1 Типы автосцепок

Механические автосцепки используют для сцепления подвижного состава между собой, межвагонные коммуникации соединяют вручную.

Унифицированные автосцепки применяют на специальном подвижном составе: вагонах метрополитена, некоторых типах зарубежных электро-

и дизель- поездов и др. Автосцепные устройства подвижного состава российских железных дорог общего назначения бывают двух типов: вагонного и паровозного. Автосцепное устройство вагонного типа устанавливается на грузовых и пассажирских вагонах, тепловозах, вагонах дизель- и электро- поездов и тендерах паровозов, а паровозного – на паровозах, мотовозах, автодрезинах и некоторых специальных вагонах.

Четырехосные грузовые и пассажирские вагоны оснащены типовой нежесткой автосцепкой СА-3. Шестиосные и восьмиосные вагоны оборудованы нежесткой или полужесткой модернизированной автосцепкой СА-3М.

Источник

Автосцепное устройство

Тема 9. Ударно-тяговые приборы грузовых и пассажирских вагонов

Ударно-тяговые приборы предназначены для сцепления вагонов между собой и с локомотивом, удержания их на определенном расстоянии друг от друга, восприятия, передачи и смягчения действия растягивающих (тяговых) и сжимающих (ударных) усилий, возникающих во время движения в поезде и при маневрах.

Основные функции ударных (буфера) и тяговых (сцепка) приборов выполняет автосцепное устройство, которое должно обеспечивать автоматическое сцепление и расцепление подвижного состава; свободный проход сцепов по кривым участкам пути минимального радиуса и горбам сортировочных горок; плавное движение при трогании поезда с места и торможениях в пути следования. От конструкции и исправного состояния автосцепки во многом зависят надежность вагонов в эксплуатации и безопасность движения поездов, поэтому она должна иметь необходимую прочность при возрастающих продольных нагрузках.

На железных дорогах России применяется автосцепка СА-3 (советская автосцепка, третий вариант), оснащение подвижного состава которой было начато в 1935 г. и к 1957 г. было полностью завершено.

Автосцепные устройства по способу взаимодействия между собой подразделяются на три типа: нежесткие, жесткие и полужесткие, а по способу соединения – механические и унифицированные.

Рис. 9.1. Типы автосцепок:

а – нежесткие; б – жесткие; в – полужесткие

Нежесткими (рис. 9.1, а) принято называть автосцепки, которые в сцепленном состоянии допускают относительные вертикальные перемещения сцепленных корпусов 2, а в случае разницы по высоте рам кузова вагона 1 располагаются ступенчато, сохраняя горизонтальное положение. Корпуса в таких конструкциях располагаются на жесткой опоре 3.

Жесткие автосцепки (рис. 9.1, б) не допускают относительных вертикальных перемещений сцепленных корпусов 2. На корпусах таких автосцепок необходимы сложные шарниры, обеспечивающие угловые отклонения рам кузова вагона в различных направлениях.

Полужесткие автосцепки (рис. 9.1, в) подобны нежестким, но они имеют ограничители 5, предотвращающие саморасцепы при увеличенных вертикальных относительных смещениях корпусов. В жестких и полужестких автосцепках их корпуса размещаются на подпружиненных опорах 4.

Механические автосцепки используются для сцепления подвижного состава между собой, а межвагонные коммуникации соединяются вручную.

Унифицированные автосцепки применяются на специальном подвижном составе: вагонах метрополитена, некоторых типах зарубежных электропоездов и дизель-поездов.

Четырехосные грузовые и пассажирские вагоны оснащены типовой нежесткой автосцепкой СА-3 Шестиосные и восьмиосные вагоны оборудованы нежесткой или полужесткой автосцепкой СА-3М.

Автосцепное устройство вагона состоит из корпуса автосцепки с деталями механизма, расцепного привода, ударно-центрирующего прибора, упряжного устройства с поглощающим аппаратом и опорных частей.

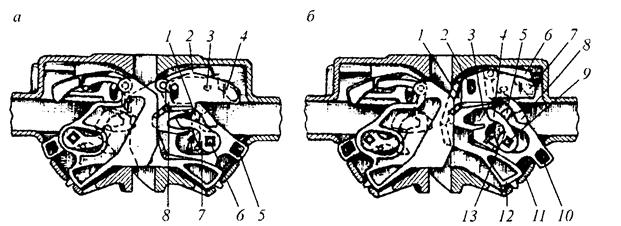

Основные части автосцепного устройства размещаются в консольной части хребтовой балки 5 рамы кузова вагона (рис. 9.2).

Корпус 1 автосцепки с деталями механизма установлен в окно ударной розетки 2 и своим хвостовиком соединен с тяговым хомутом 7 при помощи клина 4, который вставляется снизу и опирается на два болта 18, закрепленных запорными шайбами и гайками.

Расцепной привод укреплен на концевой балке 20 рамы. Он состоит из двуплечего рычага 10, кронштейна с полочкой 9, державки 13 и цепи 16 для соединения рычага 10 с приводом механизма автосцепки 17.

Ударно-центрирующий прибор состоит из ударной розетки 2, прикрепленной в средней части к концевой балке 20 рамы, двух маятниковых подвесок 14 и центрирующей балочки 15, на которую опирается корпус автосцепки 1.

Рис. 9.2. Расположение деталей автосцепного устройства вагона:

1 – корпус автосцепки; 2 – ударная розетка; 3 – передний упор; 4 – клин; 5 – хребтовая балка рамы; 6 – поглощающий аппарат; 7 – тяговый хомут; 8 – задний упор;

9 – кронштейн с полочкой; 10 – двуплечий рычаг расцепного привода;

11 – поддерживающая планка; 12 – упорная плита; 13 – державка; 14 – маятниковая подвеска; 15 – центрирующая балочка; 16 – цепочка; 17 – валик подъемника;

18 – запорный болт с шайбой, гайкой и шплинтом; 19 – планка;

20 – концевая балка рамы

Упряжное устройство включает в себя тяговый хомут 7, клин 4, упорную плиту 12 и два болта 18 с планкой 19, запорными шайбами и шплинтом. Внутри тягового хомута 7 находится поглощающий аппарат 6, который размещается между задними упорами 8 и упорной плитой 12, взаимодействующей с передними упорами 3. Задние упоры 8 объединены между собой перемычкой и укреплены к вертикальным стенкам хребтовой балки 5 рамы. Передние упоры 3 объединены между собой посредством ударной розетки 2 и также жестко прикреплены к вертикальным стенкам хребтовой балки 5. Упряжное устройство предохраняется от падения поддерживающей планкой 11, укрепленной снизу к горизонтальным полкам хребтовой балки 5 восемью болтами.

Корпус автосцепки (рис. 9.3) представляет собой пустотелую отливку и состоит из головной части и хвостовика. Внутри головной части, называемой карманом, размещены детали механизма, необходимые для выполнения процессов сцепления и расцепления подвижного состава.

Корпус автосцепки имеет большой (1) и малый (4) зубья, между которыми образован зев. Из зева выступают замок 3 и замкодержатель 2.

Контур зацепления стандартный и представляет собой горизонтальную проекцию большого и малого зубьев, зева и выступающей части замка.

Рис. 9.3. Устройство корпуса автосцепки

и размещение деталей механизма сцепления внутри кармана:

1 – большой и 4 – малый зубья головной части корпуса автосцепки, между которыми образован зев; 2 – замкодержатель; 3 – замок; 5 – ударный выступ; 6 – хвостовая часть корпуса автосцепки; 7 – отверстие для клина тягового хомута; 8 – перемычка; 9 – торец корпуса цилиндрической формы для передачи ударных нагрузок; 10 – полочка;

11 – предохранитель от саморасцепа (собачка); 12 – шип, расположенный на правой стенке внутри кармана; 13 – подъемник; 14 – приливы для укладки подъемника;

15 – валик подъемника; 16 – левое отверстие в корпусе; 17 – запорный болт с гайкой;

18 – запорная шайба

Торцевые поверхности малого зуба и зева называют ударными,

а задние поверхности большого и малого зубьев – тяговыми.

В верхней части головы корпуса отлит выступ 5, который, взаимодействуя с ударной розеткой, воспринимает жесткий удар при полном сжатии поглощающего аппарата.

Хвостовая часть 6 корпуса автосцепки полая, имеет отверстие 7 для клина тягового хомута, перемычку 8 и торец 9 цилиндрической формы для передачи ударных нагрузок.

Со стороны малого зуба 4 корпуса установлен замок 3, служащий для запирания двух сцепленных автосцепок. Его рабочая часть в сцепленном состоянии выступает в зев. Замок 3 имеет шип а для навешивания предохранителя от саморасцепа (собачки) 11. Овальное отверстие б замка служит для пропускания через него валика подъемника 15. Снизу замок имеет радиальную поверхность г, по которой он перекатывается при перемещении внутрь кармана, сигнальный отросток «в» красного цвета, выступающий из корпуса снизу при расцепленном положении, и направляющий зуб д.

Предохранитель от саморасцепа своим верхним плечом е укладывается па полочку 10 на левой боковой поверхности кармана.

В сцепленном состоянии автосцепок торец верхнего плеча е располагается против упора противовеса м замкодержателя 2, препятствуя уходу замка 3 внутрь кармана и предохраняя автосцепки от саморасцепа. Нижнее фигурное плечо ж предохранителя 11 взаимодействует с подъемником 13 при расцеплении автосцепок.

Замкодержатель 2 своим овальным отверстием навешивается на шип 12, расположенный на правой стенке внутри кармана со стороны большого зуба 1 корпуса. Его лапа к выступает в зев под действием силы тяжести противовеса л. В сцепленном состоянии лапа упирается в вертикальную поверхность зева соседней автосцепки, при этом положении противовес находится в приподнятом состоянии, а его упор м располагается против торца верхнего плеча «е» предохранителя 11. Расцепной угол и, взаимодействуя с подъемником, удерживает замок 3 в расцепленном положении до разведения автосцепок.

Подъемник 13 замка свободно укладывается на приливы 14, расположенные в правой нижней части кармана со стороны большого зуба 1 корпуса автосцепки. Его широкий палец о находится сверху и обращен в сторону зева. Широким пальцем подъемник за нижнее плечо ж поворачивает предохранитель 11, поднимая его верхнее плечо е, и уводит замок внутрь кармана при расцеплении автосцепок. Узкий палец п подъемника 13 взаимодействует с расцепным углом замкодержателя 2, заскакивая за вертикальную его грань, и удерживает замок внутри кармана до разведения автосцепок.

Валик подъемника 15 вставляется в корпус через левое отверстие 16, его цилиндрическая часть р проходит через овальное отверстие замка, квадратная часть с – через квадратное отверстие подъемника 13,

а цилиндрическая часть т входит в отверстие на правой стенке корпуса со стороны большого зуба. В этом положении валик подъемника 15 предохраняет все детали механизма от выпадения и их невозможно вынуть из кармана. Отверстие у служит для соединения балансира ф валика подъемника с цепью привода, а выемка х – для размещения запорного болта 17, устанавливаемого в отверстие прилива корпуса автосцепки. Выемка х позволяет валику поворачиваться на необходимый угол и предотвращает перемещение его в продольном направлении от самопроизвольного выпадения. Гайка болта внизу фиксируется запорной шайбой 18 отгибанием ее лепестков.

Автосцепка СА-3 обеспечивает автоматическое сцепление подвижного состава. Расцепление осуществляется без захода человека в межвагонное пространство, что создает безопасные условия работы для обслуживающего персонала. До разведения подвижного состава сохраняется сцепленное положение деталей механизма автосцепок, а после расцепления и разведения – детали механизма автоматически приводятся в готовность к сцеплению. В случае ошибочного расцепления автосцепок предусмотрена возможность восстановления сцепления без разведения подвижного состава. Предусмотрено также положение деталей механизма «на буфер», при котором автосцепки не сцепляются. Это положение используется при производстве маневровых работ, когда подвижной состав перемещается толканием без необходимости его сцепления.

Надежное сцепление новых вагонов осуществляется при отклонении осей автосцепок по вертикали до 240 мм, а предельно изношенных, но еще отвечающих нормам их содержания в эксплуатации до 150 мм. С целью обеспечения надежной работы сцепленных автосцепок при формировании поездов разность высот их осей допускается до 100 мм в грузовых и 50 мм в пассажирских вагонах.

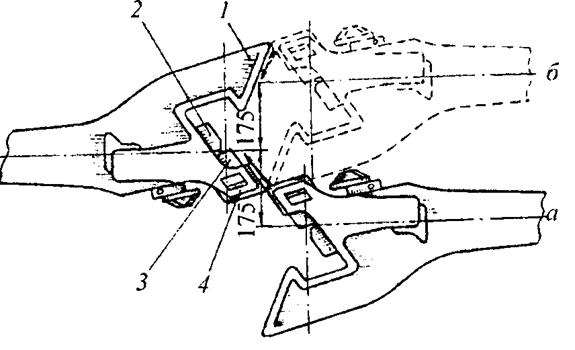

Максимальные отклонения продольных осей автосцепок в горизонтальной плоскости (рис. 9.4), при которых в начальный момент соударения происходит автоматическое улавливание, составляет 175 мм.

Рис. 9.4. Предельные положения автосцепок в горизонтальной плоскости

в момент сближения для сцепления

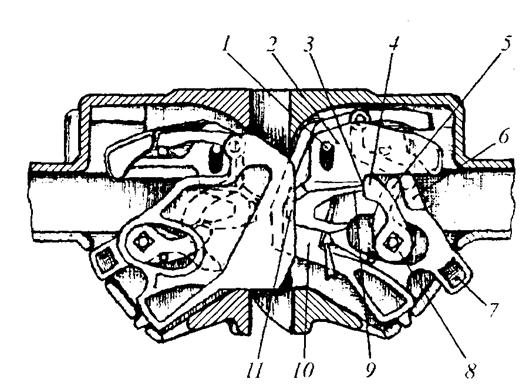

Процесс сцепления происходит следующим образом.

При соударении вагонов малый зуб корпуса одной автосцепки скользит по направляющей ударной поверхности малого 4 (рис. 9.4, положение а)

или большого 7 (рис. 9.4, положение б) зубьев, стремясь попасть в зев,

и нажимает на выступающую часть замка 3, а затем и на лапу 2 замкодержателя. При незначительном отклонении продольных осей автосцепок или их совпадении замки взаимодействуют друг с другом. каждый из замков 7 (рис. 9.5, а) начинает свободно входить внутрь кармана корпуса, так как верхнее плечо 3 предохранителя, навешенного на шип 2 замка 7, скользит по полочке 4 и проходит над упором 5 противовеса 6 замкодержателя. Продвигаясь дальше в зевах, малые зубья перемещают внутрь кармана замки 7, которые перекатываются своей дуговой опорой 9 по наклонному дну кармана 8. Сигнальный отросток 7 при этом выходит из корпуса. Одновременно малые зубья нажимают на лапы 11 и утапливают их, поворачивая замкодержатели вокруг шипов 10, расположенных на вертикальных стенках внутри кармана.

Рис. 9.5. Положение деталей механизма автосцепки:

а – перед сцеплением; б – сцепленных автосцепок

При этом противовесы 6 поднимаются и становятся упорами для верхнего плеча 5 предохранителей. Когда малые зубья полностью утопят выступающие части замков 1 и лапы 11 замкодержателей, они начнут скользить по направляющим ударным поверхностям зева и занимать крайнее положение в упор к большим зубьям. В этот момент замки 1 потеряют свои опоры (на малые зубья) и под действием собственной силы тяжести, перекатываясь дуговыми опорами 9 по дну кармана 8, выпадут в образовавшееся пространство между малыми зубьями, обеспечивая запирание автосцепок.

Вместе с замками 1 продвинутся в сторону зевов верхние плечи 3 предохранителей, скользя по противовесам 6, и упадут на полочки 4

(рис. 9.5, б), обеспечивая предохранение автосцепок от саморасцепа.

В таком положении сцепленных автосцепок (рис. 9.5, б) замки 1 не могут войти внутрь карманов, так как торцы верхних плеч 3 предохранителей, расположенных на полочках 4, находятся против упоров 5 противовесов 6 замкодержателей. При этом верхнее положение противовесов 6 обеспечивается постоянным нажатием на лапы 11 замкодержателей малыми зубьями сцепленных автосцепок. В положении сцепления сигнальные отростки 7 замков 1 не выступают наружу.

Процесс расцепления осуществляет человек, поворачивая против часовой стрелки рукоятку расцепного рычага, что посредством соединительной цепочки приводит к повороту валика подъемника 6

(рис. 9.6, а) и надетого на его квадратную часть подъемника 7.

Рис. 9.6. Положение деталей механизма автосцепки при расцеплении:

а – в начальный момент; б – конечное положение

В начальный момент широкий палец 1 подъемника 7 нажмет на нижнее фигурное плечо 8 предохранителя и поднимет с полочки 3 верхнее его плечо 2 выше упора противовеса 4 замкодержателя. Таким образом произойдет выключение предохранителя от саморасцепа.

При дальнейшем повороте валика подъемника 9 (рис. 9.6, б),

а следовательно, и подъемника 13 его широкий палец 5 нажмет на выступ 8 замка 1, который, перекатываясь по днищу 11 своей дуговой опорой 12, войдет внутрь кармана. При этом верхнее плечо предохранителя от саморасцепа скользит по верху противовеса 7 замкодержателя,

не препятствуя замку 1 уходить внутрь. Одновременно подъемник 13, поворачиваясь, своим узким пальцем 4 нажимает на горизонтальную грань 3 расцепного угла замкодержателя и приподнимает его на шипе 2 благодаря овальному отверстию. Сигнальный отросток 10 замка 1 начинает выходить из корпуса.

Заключительный этап расцепленного состояния автосцепок характерен тем, что узкий палец 4 подъемника 8 (рис. 9.6, б) заскакивает за вертикальную грань 3 расцепного угла замкодержателя 2, который опускается вниз и опирается на шип 1.

Такое расцепленное состояние (рис. 9.7) будет сохраняться до разведения вагонов, так как замок 10 посредством выступа 6 через широкий (5) и узкий (4) пальцы подъемника 8 опирается на вертикальную грань 3 расцепного угла замкодержателя 2, лапа 11 которого, в свою очередь, взаимодействует с малым зубом соседней автосцепки. Сигнальный отросток красного цвета 7 замка 10 выступает из корпуса, указывая на то, что автосцепки расцеплены.

Рис. 9.7. Автосцепки расцеплены, замок удерживается внутри кармана

Если автосцепки ошибочно расцеплены, то можно восстановить сцепленное состояние деталей механизма без разведения вагонов. С этой целью необходимо тонким стержнем через нижнее отверстие в корпусе нажать на лапу 11 замкодержателя 2, который благодаря овальному отверстию приподнимется на шипе 1. Горизонтальная грань 9 окажется выше верха узкого пальца подъемника 8, который, потеряв опору (вертикальную грань 3), под действием силы тяжести балансира валика подъемника и давления со стороны выступа 6 упадет в горизонтальное положение. Замок 10 окажется свободным и выпадет в зев под действием собственной силы тяжести.

При положении «на буфер» рукоятка расцепного рычага укладывается на полочку кронштейна. В результате цепочка расцепного привода всегда будет натянута, а подъемник 8 постоянно находится в вертикальном положении. Следовательно, замок 10 посредством широкого пальца 5 подъемника 8 и выступа 6 будет располагаться внутри кармана. Таким образом, при соударении автосцепок они не будут сцепляться. Для восстановления готовности к сцеплению автосцепок необходимо рукоятку расцепного рычага установить в вертикальное положение, сняв ее с полочки кронштейна.

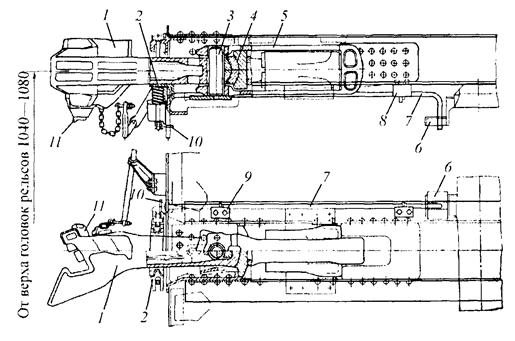

Восьмиосные вагоны оснащены модернизированной полужесткой автосцепкой СА-ЗМ (рис. 9.8). В отличие от автосцепки СА-3 толщина стенок корпуса 1 данной конструкции увеличена в среднем на 30 %.

Рис. 9.8. Автосцепное устройство восьмиосного вагона

В конструкции применены внутренние ребра, что повысило ее надежность. Специальный прилив 11 на корпусе снизу, ограничивающий вертикальные смещения корпусов автосцепок в допустимых пределах, позволил обеспечить прохождение горбов сортировочных горок без саморасцепов.

С целью уменьшения вертикальных сил центрирующая балочка 2 подпружинена, а совместно со сферической формой хвостовика и вкладыша 4 это позволяет корпусу автосцепки отклоняться в вертикальной плоскости, не вызывая больших усилий. Хвостовик корпуса 1 соединен с тяговым хомутом 5 при помощи валика 3, а не клина (у СА-3), что создает благоприятные условия для отклонения корпуса автосцепки при вписывании вагонов в кривые участки пути малого радиуса.

Специальный механизм, состоящий из двуплечего рычага 7, способного поворачиваться вокруг продольной оси в кронштейнах 5 и 9, позволяет уменьшить отклонения корпусов автосцепок относительно оси пути при расположении вагона в кривой малого радиуса. Одно плечо рычага связано с кронштейном 6 соединительной балки четырехосной тележки,

а другое – с кронштейном 10 центрирующего прибора автосцепки.

При расположении вагона в кривом участке пути конец соединительной балки с кронштейном 6 отклонится в сторону центра кривой и повернет рычаг, а своим вторым плечом, соединенным посредством кронштейна 10 с центрирующим прибором, повернет корпус автосцепки также к центру кривой. Такая конструкция автосцепки позволяет обеспечивать автоматическое сцепление большегрузных вагонов при их нахождении

в кривом участке пути.

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Источник