Тестоделители: основные характеристики и классификация

Технологический процесс выпечки хлебобулочных изделий требует после замеса теста получения заготовок, имеющих одинаковую массу с учетом упека и усушки. Для выполнения этой операции используются тестоделители — машины, которые позволяют механизировать и ускорить технологические процессы.

Особенности процесса деления теста

Тесто — специфичный и сложный объект обработки, поэтому его деление сопряжено с рядом трудностей. Тестовая заготовка имеет капиллярно-пористую структуру, которая удерживается клейковинным каркасом. В порах присутствуют продукты брожения: двуокись углерода, пары воды и спирта.

Образующийся при брожении газ приводит к увеличению объема и одновременно с этим уменьшению плотности заготовки. Эти процессы изменяют структуру и свойства компонентов теста. К тому же выраженная липкость вызывает определенные трудности при делении теста.

Основные требования, предъявляемые к тестоделителям

Получение тестовых заготовок с точной массой служит основным качественным показателем тестоделительной машины. От этого зависит:

возможность производства стандартной хлебобулочной продукции;

количество производственных потерь;

возможность контроля качества технологических параметров в ходе получения полуфабрикатов.

Конструкция тестоделителя должна отвечать следующим требованиям:

обеспечение регулирования массы куска теста в зависимости от его свойств и состава;

мерный карман должен заполнятся тестом максимально полно или обеспечение постоянства скорости выпрессовывания;

сохранение постоянной плотности тестовых заготовок.

Виды тестоделительных машин

Для классификации тестоделителей используются различные критерии:

весовой диапазон деления;

принцип нагнетания теста;

способ деления теста.

Подача теста

Принцип подачи теста в мерные камеры имеет особое значение в хлебопекарном производстве. Наибольшее распространение получили шнековые и вакуумные тестоделители. В первых тестовая масса подается шнеком, во вторых реализован подача с использованием вакуума, создаваемого поршнем, который засасывает тестовую массу в рабочий цилиндр.

Шнековые тестоделители находят применение в хлебопекарнях с большим объемом производства. Такое оборудование незаменимо при необходимости обработки липких сортов теста. Машины этого типа отличаются высокой степенью надежности, простотой эксплуатации и обслуживания.

Вакуумные тестоделители широко используются при выпечке хлебобулочных изделий из пшеничной или смешанных сортов муки. В этом случае обработка теста происходит более бережно по сравнению со шнековыми моделями, так как не разрушается структура клейковины.

Область применения ручных и гидравлических тестоделителей ограничивается небольшими хлебопекарскими участками.

Способ деления

Работа тестоделительной машины заключается в выполнении следующих технологических операций:

приемка и передача теста в рабочую камеру;

отмеривание тестовой заготовки;

стабилизация плотности полуфабриката;

выталкивание или отрезание кусков теста;

удаление заготовок из машины.

Для деления теста используются следующие способы:

Весовой. Мерой продукта служит его масса.

Объемный. В качестве меры используется объем теста.

Весовые тестоделители

Деление теста на порции в тестоделительных машинах этого типа происходит после определения его массы. Многие модели весовых тестоделителей оснащаются округлителями, что позволяет получать не только порционные куски продукта, но и придавать тестовым заготовкам округлую форму. Такие машины называются тестоделителями-округлителями.

Объемные тестоделители

Объемный способ деления имеет еще одно название — волюметрический. Работа объемных (волюметрических) тестоделительных машин основана на использовании следующего принципа: тесто с однородным составом имеет однородную массу по всему объему, значит каждая его часть одинакового объема будет иметь одинаковую массу.

Конструкция машины предусматривает делительную головку, которая выполняет основную работу устройства. Для подачи теста может быть использован поршневой или вакуумный способ. Волюметрические тестоделители характеризуются высокой степенью деления и производительностью.

Как объемные, так и весовые тестоделительные машины укомплектованы панелью управления для задачи и изменения программы деления. В конструкцию наиболее совершенных моделей входит бункер и счетчик заготовок.

Предел деления

Минимальный и максимальный предел деления — важная характеристика тестоделителей, которая определяет размеры тестовых заготовок. У компактных моделей этот показатель составляет 20/50, у более мощных — 300/500. Первая цифра указывает минимальную массу полуфабриката в граммах, вторая — максимальную.

Точность деления зависит от класса тестоделительной машины. Задача или изменение порций задается маховиком, в котором предусмотрен встроенный масштаб деления. Большинство моделей могут работать в различных скоростных режимах, которые регулируются специальным регулятором.

Тестоделительная машина имеет защиту от попадания твердых предметов. Для этого в ноже тестоделителя установлен предохранитель, который срабатывает при возникновении нештатной ситуации и защищает передачу от поломки.

Тестоделители Memak

Хлебопекарское оборудование бренда Memak широко известно в мире и набирает популярность у российских производителей хлебобулочных изделий. Тестоделительные машины этого бренда отличаются надежностью, удобством эксплуатации и высокой производительностью.

Вакуумный тестоделитель VDD обеспечивает высокую точность взвешивания, оснащен счетчиком-дозатором теста и имеет возможность регулирования скорости резки.

Деление жидкого теста — сложная задача, но только не для тестоделителя Ponder. Модельный ряд включает варианты с различной производительностью и весовым диапазоном.

Источник

Методика расчета тестоделителей

Тестоделительные машины служат для отделения кусков одинаковой массы от всего количества теста или разделения заранее взвешенных кусков на несколько равных частей.

Тестоделительные машины подразделяются на три группы:

1.тестоделители — для деления теста на куски определенной массы;

2.делительно-формующие машины — для деления и формования тестовых заготовок (делительно-округлительные, делительно-закаточные и др.);

3.делительно-укладочные машины — для деления и укладки тестовых заготовок.

Основным качественным показателем работы тестоделительных машин является точность массы кусков теста. Допускаемое отклонение от нормы составляет +-2,5%.

По способу отмеривания объемов кусков теста тестоделители классифицируются на: отсекающие куски теста от жгута при выходе его с постоянной скоростью; разделяющие тесто на куски с помощью мерных карманов; штампующие куски заданного объема из общей, заранее отмеренной порции теста.

По способу предварительного сжатия теста тестоделители делятся на машины со шнековым, валковым, поршневым, лопастным, пневматическим и комбинированным нагнетанием теста. Шнековое нагнетание применяют при делении теста из ржаной, ржано-пшеничной муки, пшеничной обойной, пшеничной муки второго сорта, а поршневое, валковое, лопастное и пневматическое нагнетание — из пшеничной муки первого и высшего сортов.

По способу кинематической связи делительного механизма с общим механизмом машины тестоделители могут быть: с фиксированным и нефиксированным ритмом отделения кусков теста. В первом случае механизм работает с постоянным заданным ритмом в определенной последовательности с остальными рабочими органами машины; во втором — каждый кусок теста отделяется по достижении им заданных параметров (объем, длина, масса), а затем включается механизм, отделяющий кусок теста. Машины с фиксированным ритмом работают с постоянной производительностью, машины с нефиксированным ритмом обеспечивают более высокую точность деления заготовок. Из-за непостоянства производительности машин с нефиксированным ритмом работы их применение в автоматизированном производстве ограничено.

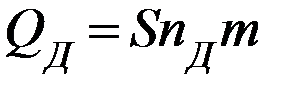

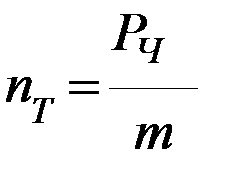

Производительность тестоделительных машин (кг/с), у которых деление теста осуществляется мерными карманами, не зависимо от способа нагнетания теста в делительную головку, рассчитывается по формуле:

S- число мерных карманов, шт.;

После определения производительности тестоделительной машины рассчитывают производительность нагнетателя теста в зависимости от его конструкции.

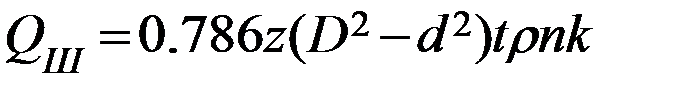

Производительность шнекового нагнетателя (кг/с) определяется по формуле:

Производительность поршневого нагнетателя (кг/с) рассчитывается по формуле:

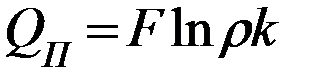

Производительность валкового нагнетателя (кг/с) рассчитывается по формуле:

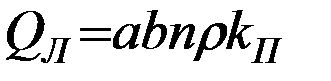

Производительность лопастного нагнетателя (кг/с) рассчитывается по формуле:

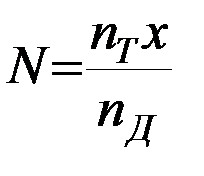

Число тестоделительных машин зависит от требуемого количества тестовых заготовок определенного сорта. Потребность в тестовых заготовках (шт.) рассчитывается по формуле:

Число тестоделительных машин для заданного ассортимента рассчитывается по формуле:

Для определения размеров рабочих органов тестоделительных машин основными параметрами являются производительность и требуемая масса куска теста.

В тестоделительных машинах со шнековым нагнетанием теста одним из основных рабочих органов является шнек, размеры которого, исходя из опытных данных, следует принимать в таких пределах: диаметр 150. 250 мм, шаг 120. 200 мм, частота вращения 0,5. 1,34 с -1 (в зависимости от вида перерабатываемого теста).

В тестоделительных машинах с валковым нагнетанием теста рекомендуется исходить из следующих данных.

Для нагнетания пшеничного теста диаметр валков необходимо принимать равным 100. 250 мм, оптимальная величина 150 мм, оптимальный зазор между валками 10. 12 мм.

Для нагнетания ржаного теста влажностью 50. 53% диаметр валков должен быть не менее 220 мм. Окружная скорость валков не должна превышать 0,7 м/с, поверхность валков желательно рифленая.

При делении пшеничного теста давление в нагнетательной камере должно составлять 0,05. 0,125 МПа, при делении ржаного теста не более О.2 МПа..

При расчете тестоделительных машин с поршневым нагнетанием теста определяют размеры рабочей камеры и ход нагнетательного поршня.

При расчете тестоделительных машин с лопастным нагнетанием теста определяют объем камеры с вращающейся лопастью. Частоту вращения лопасти устанавливают в зависимости от числа циклов работы делительной головки, сорта и массы вырабатываемых изделий.

Форма куска, выходящего из делителя, имеет важное технологическое значение для дальнейшей механической обработки теста. Наилучшей формой являются куб, шар или цилиндр с высотой, равной диаметру.

Источник