Система пневматическая

Определение

Назначение

Это совокупность устройств, предназначенных для приведения в движение механизмов посредством энергии сжатого воздуха.

Конструкция

Элементами пневматической системы являются:

| Примеры | Изображение |

|---|---|

| Цилиндр одностороннего действия |  |

| Цилиндр двухстороннего действия |  4) 4) |

Принцип действия

Приводной двигатель передает вращающий момент на вал компрессора, который сообщает энергию воздуху. После специальной подготовки воздух по воздушным трубам через регулирующую аппаратуру поступает в пневмодвигатель (пневмоцилиндр), где пневматическая энергия преобразуется в механическую. После этого воздух выбрасывается в окружающую среду (в отличие от гидропривода, в котором рабочая жидкость возвращается в гидробак или непосредственно к насосу). В зону обработки подготовленный воздух подается через систему клапанов и сопла.

Преимущества

Результатом любой утечки из пневматической системы, использующей воздух, будет тот же атмосферный воздух.

Атмосферный воздух всегда доступен на Земле.

Пневматические системы обычно имеют долгие сроки службы и требуют меньшего обслуживания, чем гидравлика.

Сжатый газ можно долго хранить в баллонах, позволяя использовать пневматику без электроэнергии.

Меньшая пожароопасность по сравнению с гидравликой на масле.

Пневматические машины из-за лучшей сжимаемости воздуха лучше защищены от перегрузок, чем гидравлика.

Пневматический механизм не требует дополнительного отвода. Отработанный воздух можно выпустить в атмосферу. Компрессор тоже может брать воздух непосредственно из атмосферы.

Пневматические машины легко разработать на базе обычных цилиндров и поршней.

Пневматические машины легко изготовить, поскольку пневматика обычно не требует деталей высокой точности.

Пневматическая система легче, чем гидравлика, при таких же давлениях.

Удельная мощность, передаваемая по одинаковым трубам, у пневматики выше, чем у гидросистем, а потери меньше.

У пневмоприводов выше скорость, чем у гидравлических.

Различия гидравлической и пневматической систем

Наглядно различия гидравлической и пневматической систем, а также их сфер применения показаны в следующих англоязычных видеоматериалах:

Применение

Пневматическая система применяется в таких отраслях промышленности как машиностроение, автомобилестроение, авиастроение и д.р. для переключения механизмов управления, привода узлов, открытия/закрытия перегородок и т.д., подачи воздуха, усиления результата выхода от прилагаемых действий.

Пневматическое оружие — разновидность стрелкового оружия, в котором снаряд вылетает под воздействием газа, находящегося под давлением. Существуют разные типы пневматического оружия. Например, в пружинно-поршневой пневматике сжатый воздух для метания пули образуется непосредственно в момент выстрела за счет движения внутри цилиндра массивного поршня, разгоняемого разжимающейся пружиной. 5)

Пневматическое испытание может использоваться для испытания герметичности напорных трубопроводов.

Источник

Теория пневмотранспорта

Теоретические основы работы пневмотранспорта

Данная статья в общих чертах рассматривает различные типы пневматического транспорта, принципы его работы и анализирует процессы, происходящие в материалопроводе данного оборудования. Здесь также оценивается эффект от изменения скорости потока воздуха и определяется потеря давления на криволинейных трассах, показывая, какое значение это имеет на длину материалопровода.

Основные физические принципы

Принцип транспортировки и конструкция систем пневмотранспорта

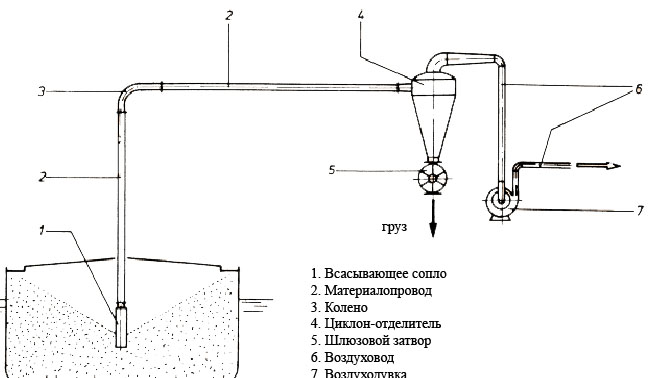

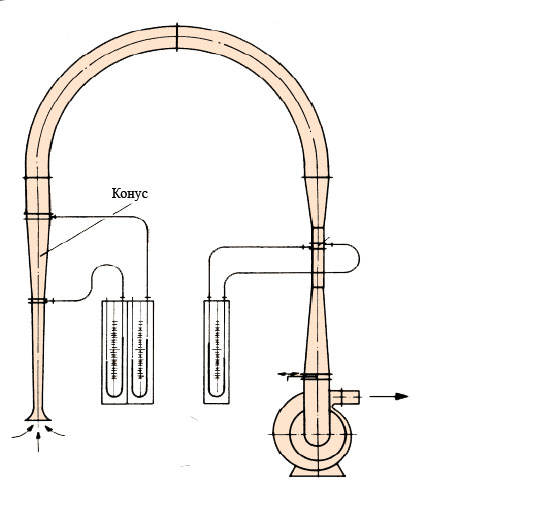

Пневматическая транспортировка основывается на том, что воздух, при определенных условиях, способен перемещать тяжелые материалы. В природе воздух может переносить различные вещества, такие как песок, снег, листья, семена растений. Пневмотранспорт заставляет воздух двигаться, создавая разницу давлений между началом и концом трубы. Из основ физики известно, что высота всасывания, например воды, теоретически составляет около 10 метров, но для гранулированных веществ высота подъема во всасывающем режиме близка к бесконечности – из условий того, что воздух при необходимой скорости потока способен переносить вещества. Первое пневматическое конвейерное оборудование использовалось для выгрузки зерна из суден еще в 18 веке. Позже этот новый метод непрерывного транспорта пополнился небольшими и малыми установками и распространился на новые навалочные грузы. Весь пневмотранспорт можно разделить на оборудование с низким, средним или высоким рабочим давлением. Воздуходувки промышленных установок обеспечивают рабочее положительное давление около 0,5-1 бар, что создает вакуум 0,3-0,5 бар. Используются три варианта систем: только всасывающие, только нагнетающие и комбинированные. Рис. 1 показывает всасывающую установку.

Воздуходувка (7) на конце трубы создает вакуум, вследствие чего возникает поток воздуха в трубе. Подобно пылесосу, груз подбирается всасывающим соплом (1) и переносится по трубам (2,3) в циклон-отделитель (4). Здесь груз отделяется от воздуха. Груз выводится из системы шлюзовым затвором (5). Воздух выбрасывается из воздуходувки (7) в атмосферу или в фильтр для отчистки. Это оборудование позволяет забирать груз из нескольких мест и доставлять его в одну точку. Типичными примерами всасывающего оборудования являются стационарные, мобильные, передвижные или плавучие пневматические судоразгрузочные машины, используемые для зерна и подсолнечника, перевозимого крупными океанскими судами и перегружаемого на малые суда, баржи, вагоны и автомобили.

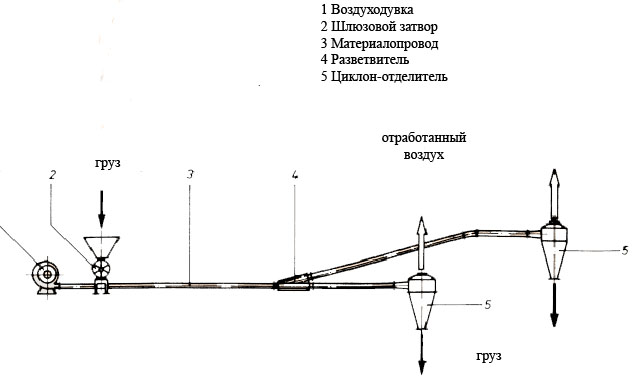

Рис. 2 показывает нагнетающую установку.

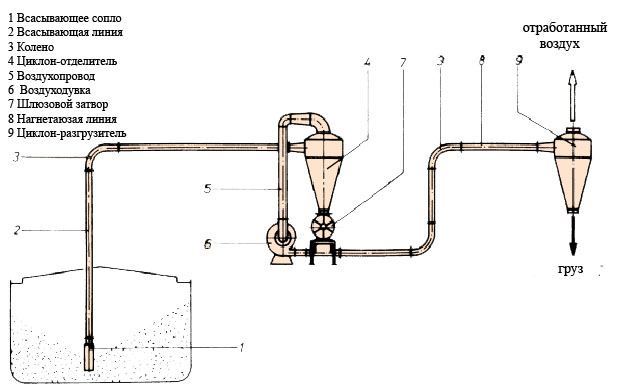

Здесь воздух забирается непосредственно из атмосферы и сжимается воздуходувкой (1). Переваливаемый груз вводится в систему с помощью шлюзового затвора (2), который позволяет грузу войти в воздушный поток в трубе (3). На конце трубы воздух и груз отделяются в нагнетательном циклоне (5). Груз падает вниз, а воздух выбрасывается сверху циклона. Нагнетающие системы рекомендуется использовать, когда груз принимается в одной точке и транспортируется в несколько мест назначения (опционально, при использовании шиберной заслонки). Благодаря более высокому давлению и перекачиваемой массе воздуха, данный тип оборудования имеет большую производительность, чем всасывающие установки. На практике возможно объединить эти два типа оборудования в одной установке, что также объединяет их преимущества (рис. 3).

Первая секция транспортирующей линии использует всасывающий режим для того, чтобы ввести груз в трубу, а вторая секция использует режим нагнетания – для достижения большей производительности на больших расстояниях. Диаметр труб может изменяться от 10 мм (в перерабатывающей промышленности) до 800 мм (для перевалки большого количества груза, например зерна из судна). Производительность оборудования может составлять от нескольких килограмм в час и до 1000 тонн в час. Расстояние транспортировки – от 10 до 1000 метров, скорость потока воздуха изменяется в зависимости от типа груза, но обычно находится в пределах 10-30 м/с.

Анализ потока в трубе

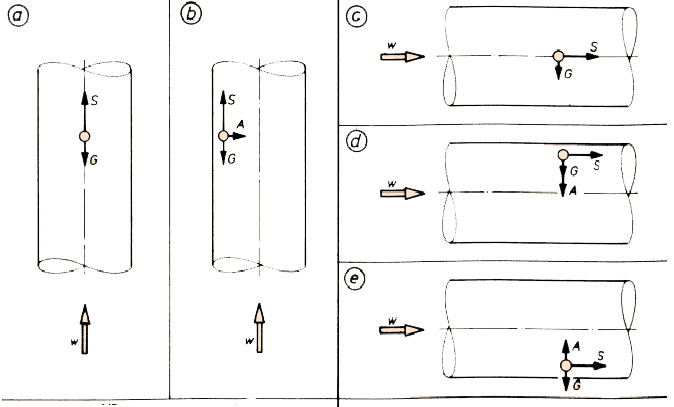

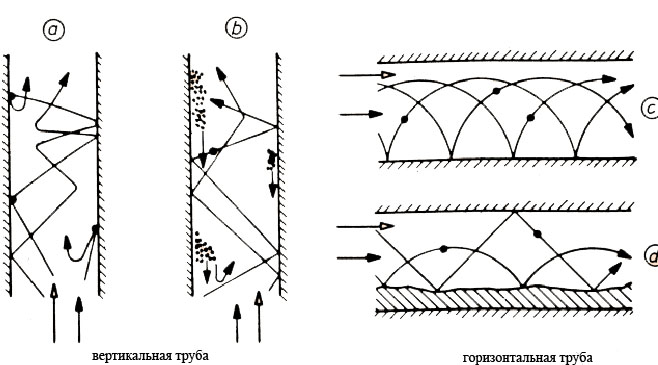

Для того, чтобы частичка груза перемещалась, сила, воздействующая на нее со стороны потока воздуха, должна превышать сумму остальных действующих на практике сил – веса, трения, инерции. Существуют три важных фактора: первый – скорость частички груза в потоке воздуха ws; второй — скорость потока воздуха w; третий – отношение количества груза в трубе к ее объему, π. Рис. 4(а) схематично показывает две наиболее важные силы, действующие на частице груза в вертикальном воздушном потоке.

В потоке w сопротивление S частички груза действует вертикально вверх, а ее вес G – вертикально вниз. Когда обе силы S и G равны, частичка находится в состоянии покоя. Необходимой скоростью потока w называется поддерживающая скорость ws. Минимальным условием для транспортировки является то, что величина скорости потока в вертикальной трубе превышает поддерживающую скорость, и разница между ними является значением действительной скорости всех частиц груза. Таким образом: S=c_w*A*ρ/2*w^2 Где S – сила со стороны набегающего потока воздуха; cw – коэффициент сопротивления, зависящий от формы частицы груза; А – площадь наибольшего сечения вертикальной проекции частицы груза; ρ – удельная плотность воздуха; w – скорость потока воздуха. Выражение ρ/2*w^2 известно как динамическое давление. Поддерживающая скорость зависит от многих факторов. В основном, удельная плотность воздуха влияет на усилие, создаваемое потоком – поэтому производительность будет незначительно увеличиваться при высоком атмосферном давлении или в холодную погоду. Кроме того, поддерживающая скорость определяется величиной cw, которая зависит от шероховатости поверхности частицы груза. Несферическая форма частиц имеет преимущество, так как частицы удлиненной формы для уменьшения сопротивления будут располагаться тонким концом вниз. Этим объясняется различие в производительности на разных типах груза при одинаковых условиях. Если рассматриваемая частица груза находится не в середине сечения трубы, а ближе к его периметру (то есть к стенке трубы) как на рис. 4b, сила А, перпендикулярная к направлению потока, возрастает. Эта подъемная сила возникает в результате неоднородности скорости потока в сечении вблизи стенки трубы и пытается переместить частицу ближе к центру трубы. Этот эффект наглядно изображен на рис. 4с, d, и e, показывающих горизонтальное перемещение. Частица груза в потоке в центре трубы (рис. 4с) двигается од действием силы сопротивления потока (толкающей силы) S, действующей вправо и силы тяжести G, действующей вниз. Если частица близка к стенке трубы, как на рис. 4d и 4e, начинает действовать подъемная сила А. Ниже осевой линии трубы эта сила противодействует силе тяжести частицы. Теоретически, на приведенных схемах должны присутствовать и другие силы – например, силы трения между частицами и стенкой трубы, импульсы силы всех частиц, на которые действует воздушный поток. Эта система известна как система транспортировки разреженной фазы. Частицы груза перемещаются во взвешенном состоянии или подпрыгивая и переносятся в трубе в более или менее однородной смеси с воздухом. Уровень концентрации выражается безразмерным показателем μ – соотношением смеси. Этот показатель оценивает соотношение количества перенесенного груза к общей массе перекаченного воздух за тот же промежуток времени. Рис. 5 показывает разжиженную фазу перемещения частиц груза в вертикальных и горизонтальных трубах.

Вследствие различных направлений векторов скоростей движущихся частиц, возникающие поперечные силы, заставляют частицы сталкиваться со стенками труб. При этом они замедляются, отскакивают и их необходимо разогнать снова, что приводит к потере давления в трубе. Более или менее равномерный поток воздуха возможен при соответствующей скорости воздуха при вертикальной транспортировке и соотношением смеси примерно от 10 до 20, как показано на рис. 5а. Отделение груза и воздуха возможно, если скорость потока воздуха близка к поддерживающей скорости и соотношение смеси составляет около 30, как на рис. 5b. При горизонтальной транспортировке возможно отделение груза под действием силы тяжести как только будет уменьшена скорость потока воздуха. Если скорость воздуха близка к практической поддерживающей скорости, как на рис. 5d, груз, особенно мелкий, осядет на дне трубы. Большинство этих частиц перемещаются, формируя мощный затор на криволинейных участках материалопровода. Это может произойти, если запас давления воздуха, создаваемый воздуходувкой, не соответствует необходимым параметрам. В любой точке материалопровода необходимо поддерживать минимальную, критическую скорость потока воздуха. Она изменяется в зависимости от типа груза и может составлять от 10 до 30 м/с. Если скорость упадет, груз ляжет на дно трубы и это, в конце концов, приведет к образованию затора. Невозможно заранее определить скорость, при которой возникают заторы – она зависит от конфигурации материалопровода в каждом отдельном случае. Повышенная скорость воздуха поможет избежать подобных проблем, но тем не менее имеет несколько недостатков: Значительно повышается износ трубы от трения груза о ее стенки; Это может привести к значительному ухудшению товарных качеств груза (повреждения гранул, зерен и т.п.); Для создания большего давления воздуха в системе требуется большая мощность. Из гидродинамики, электрическая мощность N воздуходувки, необходимой для перемещения только воздуха, может быть найдена из объемного расхода, общего необходимого давления Δp и КПД η, таким образом: N=VΔp/η Поток воздуха это также и произведение площади сечения трубы А и скорости потока воздуха w, поэтому: V=Aw=(πd^2)/4*w Но из уравнения Бернулли, потери давления в трубе из-за турбулентности пропорциональны квадрату скорости потока, поэтому ∆p=αw^2. Таким образом, N=αw^3. Это означает, что для увеличения скорости потока воздуха необходимо значительное увеличение мощности. Опытные данные Скорость воздуха Поддерживающая скорость играет большую роль при пневматической транспортировке., но сейчас будем рассматривать только отдельную частицу груза. В действительности, частицы, как правило, перемещаются порциями, «облаками» груза и тесты показывают, что они перемещаются несколько быстрее, чем по отдельности. Единственное объяснение этому можно найти, рассмотрев эффект плоскости, защищенной от ветра. Подобное явление можно наблюдать в велогонке, когда последний гонщик защищен от встречного ветра. В итоге это означает, что большая концентрация частиц груза в трубе требует большей мощности для обеспечения хорошей транспортировки. Определение поддерживающей скорости конкретного груза возможно при проведении небольшого испытания, как показано на рис. 6.

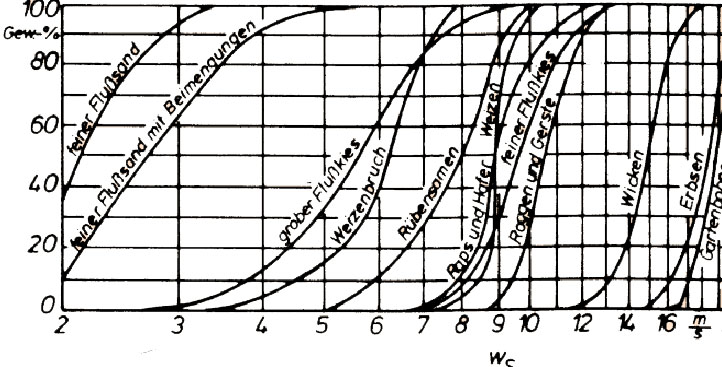

Прозрачная коническая секция вставлена в вертикальную всасывающую трубу (слева). Воздуходувка обеспечивает необходимый вакуум. На каждом участке конуса установятся различные скорости. На определенном диаметре скорость падает настолько, что транспортировка груза становится невозможна и частицы испытываемого груза останавливаются в конкретной точке конуса. С помощью подходящих измерительных инструментов и регулируемого потока воздуха можно определить поддерживающую скорость для данного груза. Рис. 7 показывает результирующую диаграмму подобных измерений для нескольких различных грузов.

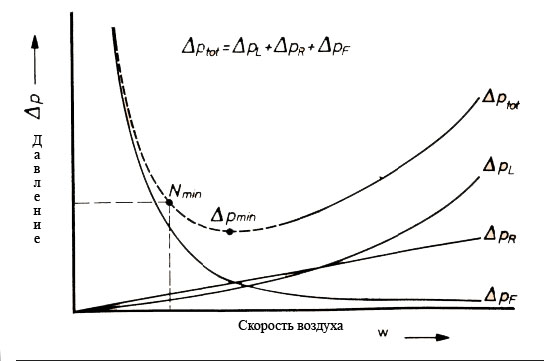

Поддерживающая скорость ws показана вдоль оси Х с ростом значений в логарифмической зависимости. Для каждого груза процент избыточного воздуха отображается на оси Y. График для мелкого речного песка, например, расположен на диаграмме слева, а для зерновых грузов с ровной круглой поверхностью (например, соя) требуется большая скорость воздуха и графики расположены справа. Из-за того, что частицы в образце груза никогда не имеют абсолютно одинаковый размер и поверхность, не существует точного значения поддерживающей скорости для какого-либо груза. Примерное значение может быть определено, когда остается 50% образца груза. Пшеница, например, имеет среднюю поддерживающую скорость 9 м/с. При расчетах транспортирующей трубы необходимо определить рабочую скорость потока воздуха. Она должна достаточно превышать поддерживающую скорость, чтобы предотвратить образование заторов в системе. Например, скорость воздуха для зерна, на практике, устанавливается в значениях 20-25 м/с. Скорость груза (частицы) – это разница между скоростью потока воздуха w и поддерживающей скоростью ws. Скорость w должна быть такой, чтобы ее отношение к скорости потока воздуха составляла около 0,6. Зерно имеет поддерживающую скорость 9 м/с, а требуемая скорость потока воздуха – 23 м/с. Потери давления в транспортирующей трубе. Рис. 8 показывает, из каких компонентов состоят потери давления и скорости воздуха в трубе.

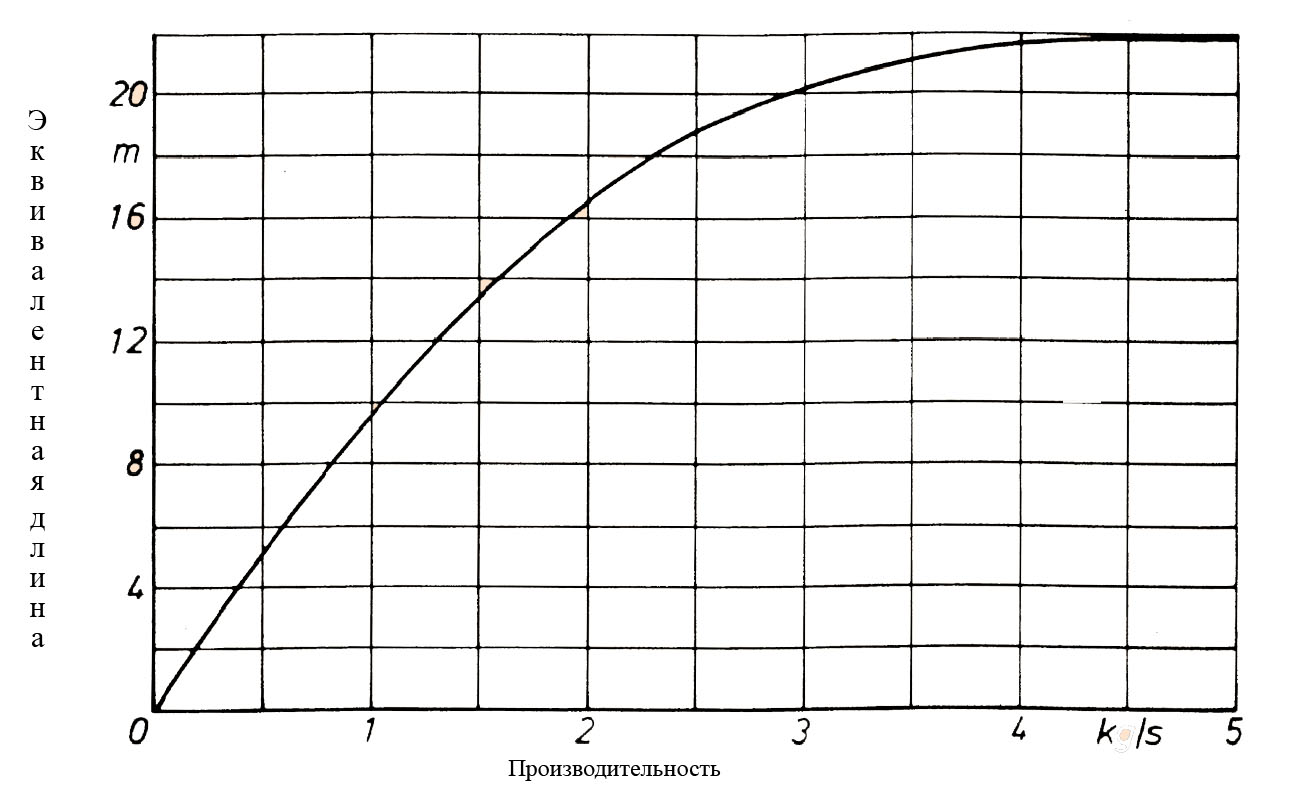

Это такие факторы, как: воздух (без груза) создает трение в трубе, которое необходимо преодолеть. Этот фактор описывается кривой ΔPL. Так как давление падает пропорционально квадрату скорости воздуха, то ее нужно поддерживать на как можно более низком значении. Переносимый груз постоянно замедляется у стенок трубы и его необходимо снова разгонять. Это приводит к потере давления ΔPR. Потери увеличиваются линейно с увеличением скорости потока воздуха. Силы, вызванные частицами груза, выражаются кривой ΔPF. Если поток груза постоянен, при падении скорости потока воздуха, количество груза в трубе увеличивается, соотношение смеси изменяется и, следовательно, потери давления возрастают. Кривая на графике представляет собой гиперболу. Суммарно, все кривые формируют общую кривую потерь, иначе – кривая характеристики системы, ΔPTOT. Ее форма зависит от груза, соотношения смеси и конфигурации транспортирующих труб, но параболическая форма характерна для всех пневматических транспортирующих систем. Мощность воздуходувки зависит от давления Δp и скорости воздуха w. Рабочая точка с минимальным энергопотреблением Nmin не совпадает с точкой минимального давления. Рабочий диапазон транспортирования разжиженной фазы ограничен большей скоростью воздуха и значительными энергозатратами, с целью предотвращения заторов в транспортирующей трубе. Левая штрихпунктирная ветка кривой относится только к транспортировке плотной фазы. До сих пор, необходимое давление эффективно только для завершенных систем. Далее будет рассматриваться, как каждый компонент влияет на конструкцию транспортирующего трубопровода. Потери давления, вызванные ускорением частиц груза Твердые частица должны ускоряться до минимально допустимой скорости так быстро, насколько это возможно. Потери на ускорение отнимают значительную часть давления, создаваемого воздуходувкой. Эти потери возникают только в точке впуска груза всасывающих или нагнетающих машин. В комбинированных всасывающее-нагнетающих машинах это явление возникает дважды: в сопле при всасывании груза и после циклона, когда груз попадает в нагнетающую ветку материалопровода. Эквивалентная длина транспортировки может быть определена для выражения значения сопротивления ускорению и его долю во всех потерях давления. Она определяется как длина горизонтальной транспортирующей трубы, которая дает те же потери давления при неизменной скорости транспортирования. Рис. 9 показывает кривую, полученную экспериментальным путем.

По данной кривой можно определить эквивалентную длину для транспортировки пшеницы на средней скорости потока воздуха 22 м/с, независимо от количества груза. Асимптотическая кривая приближается к предельному значению при пропускной способности более 5 кг/с – производительность около 20 т/ч. В этой точке эквивалентная длина может считаться постоянной – 22 метра и независимой от производительности оборудования. Во всасывающих установках присутствует также потеря, обусловленная типом всасывающего сопла. Значение этой потери можно принимать от ноля и до значения потери на всасывание в сопле.

Потери давления в коленах труб

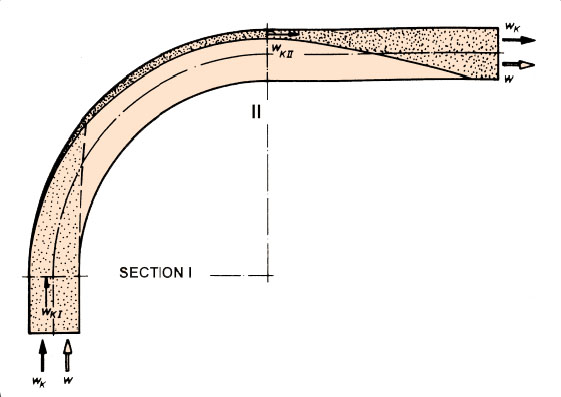

При проектировании материалопровода необходимо стремиться к уменьшению количества точек изменения траектории. В коленах труб присутствует постоянное биение частиц груза в потоке воздуха. В таком случае требуется дополнительное ускорение частиц, что повышает требования к мощности оборудования. Больший износ в колене требует применение специальных решений, таких, как увеличение толщины стенки трубы. Это же явление может привести к ухудшению качества груза. Рис. 10 показывает груз и поток воздуха в колене.

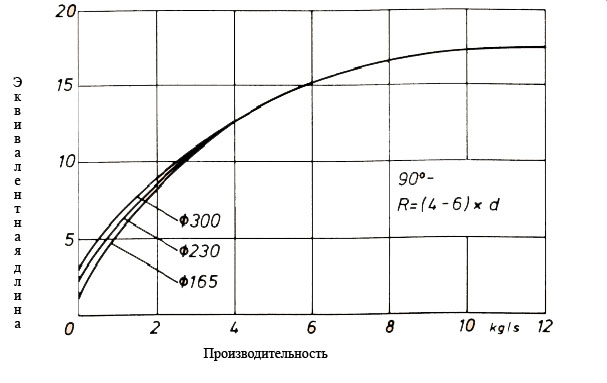

Возможны четыре ситуации: Перед входом в колено, до пересечения с границей section #I, груз равномерно смешан с воздухом; При пересечении границы #I начинается отделение; Между границами #I и #II материал направляется к внешней стенке колена под действием центробежной силы. При трении он замедляется, поэтому скорость частиц груза на входе выше, чем на выходе; После пересечения границы #II груз и воздух снова смешиваются. Эксперименты показали, что потери давления в трубе при транспортировке груза несколько выше, чем просто при продувке воздухом. Реальные потери давления после изменения направления вызваны необходимостью ускорения частиц груза. Эквивалентная длина колена трубы – это длина горизонтальной трубы аналогичного диаметра, аналогичной шероховатости поверхности и с аналогичной потерей давления. Рис. 11 показывает эквивалентную горизонтальную длину коленана 90° с нормальным радиусом кривизны от четырех до шести диаметров трубы.

Только для малых производительностей, менее 4 кг/с, существует небольшая зависимость от диаметра трубы. При производительности более 10 кг/с кривизна приближается к граничному значению, более 30 кг/с – может учитываться постоянная эквивалентная длина около 18 метров. Это означает, что убрав одно колено, мы можем удлинить материалопровод почти на 20 метров без потери производительности. Колена с углом менее 90°, например 45°, имеют меньшую эквивалентную длину. Тесты показали, что разница между коленом в горизонтальной плоскости и коленом между горизонтальной и вертикальной трубой очень мала и ею можно пренебречь, поэтому в обоих случаях учитывается одинаковая эквивалентная длина. Потери давления при вертикальном перемещении груза В вертикальных трубах, более чем в горизонтальных, совершается дополнительная работа по подъему груза. Это вызывает дополнительное падение давления и в этом случае принимается допущение, что падение давление на одном метре вертикального участка равно двукратному падению давления на метре горизонтального участка. Таким образом, при определении эквивалентной длины материалопровода, длина вертикального участка удваивается. Более подробный материал на данную тему можно найти на официальном сайте компании-производителя Neuero.

Источник