- Плазменная металлургия

- Полезное

- Смотреть что такое «Плазменная металлургия» в других словарях:

- Способы производства металлов и сплавов

- Способы получения металлов и сплавов

- Центробежный струйно-плазменный способ получения порошков металлов и сплавов Российский патент 2020 года по МПК B22F9/10 B22F9/06 B22F9/14

- Описание патента на изобретение RU2722317C1

- Похожие патенты RU2722317C1

- Иллюстрации к изобретению RU 2 722 317 C1

- Реферат патента 2020 года Центробежный струйно-плазменный способ получения порошков металлов и сплавов

- Формула изобретения RU 2 722 317 C1

Плазменная металлургия

Большая советская энциклопедия. — М.: Советская энциклопедия . 1969—1978 .

Полезное

Смотреть что такое «Плазменная металлургия» в других словарях:

Плазменная металлургия — Плазменная металлургия извлечение из руд, выплавка и обработка металлов и сплавов под воздействием плазмы. Переработка руд (окислов и др.) осуществляется путём их термического разложения в плазме. Для предотвращения обратных реакций… … Википедия

ПЛАЗМЕННАЯ МЕТАЛЛУРГИЯ — ПЛАЗМЕННАЯ металлургия, металлургические процессы и обработка металлов и сплавов с использованием плазменного нагрева. Плазменно дуговые печи для выплавки сталей и сплавов имеют инертную атмосферу, что позволяет получить из обычной шихты более… … Современная энциклопедия

Плазменная металлургия — ПЛАЗМЕННАЯ МЕТАЛЛУРГИЯ, металлургические процессы и обработка металлов и сплавов с использованием плазменного нагрева. Плазменно дуговые печи для выплавки сталей и сплавов имеют инертную атмосферу, что позволяет получить из обычной шихты более… … Иллюстрированный энциклопедический словарь

плазменная металлургия — Неорганич. полупроводниковых вещ в и материалов и изделий из них с задан. св вами. Возникновение этого направления м. связано с изобретением в конце 1940 х гг. полупроводникового триода (транзистора). В н. в. класс полупроводниковых вещ в и… … Справочник технического переводчика

ПЛАЗМЕННАЯ МЕТАЛЛУРГИЯ — извлечение из руд, плавка и обработка металлов и сплавов с использованием плазменного нагрева … Большой Энциклопедический словарь

плазменная металлургия — извлечение из руд, плавка и обработка металлов и сплавов с использованием плазменного нагрева. * * * ПЛАЗМЕННАЯ МЕТАЛЛУРГИЯ ПЛАЗМЕННАЯ МЕТАЛЛУРГИЯ, извлечение из руд, плавка и обработка металлов и сплавов с использованием плазменного нагрева … Энциклопедический словарь

ПЛАЗМЕННАЯ МЕТАЛЛУРГИЯ — использование плазмы при металлургических процессах. Плазменная металлургия включает выплавку металлов и сплавов (например, в плазменно дуговых печах), плазменное рафинирование. В качестве источников плазмы в плазменной металлургии обычно… … Металлургический словарь

плазменная металлургия — [plasma metallurgy] металлургия с использованием низкотемпературной плазмы, генерируемой в плазматронах, для осуществления и интенсификации технологических процессов, например извлечения из руд, плавки и обработки металлов. Теоретическая основа… … Энциклопедический словарь по металлургии

ПЛАЗМЕННАЯ МЕТАЛЛУРГИЯ — использование плазмы для осуществления металлургич. процессов. П. м. включает выплавку металлов и сплавов (напр., в плазменнодуговых печах), плазменнодуговой переплав, рудовосстановит. процессы. В качестве источников плазмы в П. м. обычно… … Большой энциклопедический политехнический словарь

Плазменная печь — электрическая печь для нагрева, плавки и металлургической переработки металлов и сплавов, в которой источником тепла служит Плазма, получаемая с помощью Плазматронов. Различают плазменнодуговые (ПДП) и плазменные высокочастотные (ПВП)… … Большая советская энциклопедия

Источник

Способы производства металлов и сплавов

Металлы и сплавы получают различными способами. Чаще всего используют пирометаллургический (от греч. «пиро» — огонь и металлургия).

1. Пирометаллургический способ. По этим способом производство металлов и сплавов основывается на использовании тепловой энергии, которая выделяется в процессе сгорания топлива или протекания химических реакций в сырье. Во время сгорания топлива выделяется тепловая энергия и образуется CO. Тепловую энергию используют для разогрева и расплавление сырья, a CO — для восстановления металлов из их соединений (оксидов). Пирометаллургическим способом получают чугуны в доменных печах, стали в мартеновских печах и т.д.

2. Электрометаллургический способ. В процессе электрометаллургического способа металлы и сплавы получают в дуговых, индукционных и других типах электрических печей. В электрических печах сырье нагревают до более высоких температур, чем в ходе пирометаллургического способа. Сырье плавится очень быстро.

3. Плазменный способ. Суть плазменной металлургии заключается в том, что при температуре 10 000 С оксиды металла превращаются в плазму с определенной степенью ионизации. Поскольку энергия ионизации атомов металлов меньше энергии ионизации атомов кислорода, то в такой плазме атомы металла ионизируются, а атомы кислорода остаются нейтральными.

Из полученной смеси с помощью магнитного поля изымают ионы металла. В плазменных печах получают вольфрам, молибден, синтезируют карбид титана и др. Этот способ используют для получения очень качественных металлов и сплавов.

4. Химико-металлургический способ. Этот способ сочетает химические и металлургические процессы. Таким способом производят титан: из титановой руды получают четыреххлористый титан (ТіСІ4), который восстанавливают с помощью магния (Mg).

5. Гидрометаллургическим способом. При этом способе металлы из руд, концентратов и отходов производства изымают с помощью растворителей. Затем из этих растворов электролизом получают металлы. Так производят и рафинируют цветные металлы: медь, цинк, никель, кобальт, хром, серебро, золото и т.д.

Производство металлов гидрометаллургическим способом состоит из следующих стадий: подготовка руды к растворению; растворение руды и концентрата в растворителе; очистка полученного раствора от вредных для электролиза примесей; электролиз.

6. Порошковая металлургия. Этот способ объединяет процессы, в результате которых изготавливают порошки металлов и неметаллических соединений, из которых прессованием (для придания формы и размеров) с последующим спеканием изготавливают изделия (заготовки, детали и т.д.).

7. Космическая металлургия. Производство металлов и сплавов в космосе называют космической металлургией. Поскольку в космосе не действуют силы притяжения, то плавления металлов и сплавов проводят без тиглей. Под действием силы поверхностного натяжения расплав приобретает форму шара и свободно висит в пространстве. Используя электромагнитное поле, расплава можно предать произвольную форму.

В условиях космоса компоненты сплавов хорошо перемешиваются. В случае невесомости газы хорошо растворяются в расплавах, а после кристаллизации полученные сплавы имеют вид «губки» с равномерно распределенными ячейками заполненным газом. Такие сплавы называют металогазами. Эти сплавы чрезвычайно легкие, например сплав, который состоит из 87% газа и 13% стали, плавает на воде как пробковое дерево. Металогази очень перспективные для самолето — и ракетостроения, а также для космической техники.

Заслуживает внимания также технология получения волокнистых композиционных материалов и изделий литьем. По земным условиям получить качественные изделия из этих материалов невозможно.

Большие возможности открывает космическая металлургия для получения сверхчистых сплавов с равномерным (заранее заданным) распределением примесей, что важно в процессе производства полупроводниковых материалов. Полученные полупроводниковые материалы могут быть использованы также в процессе решения проблемы энергетики.

Кроме описанных способов получения металлов и сплавов существует электролучевой способ и другие.

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Источник

Способы получения металлов и сплавов

Технология производства металлов и сплавов

Технология производства металлов и их сплавов называется металлургией. Металлургию подразделяют на черную – производство железа и его сплавов и цветную – производство остальных металлов

Сырьем для получения металлов служат руды. Рудами называют горные породы, которые технически возможно и экономически целесообразно перерабатывать для извлечения содержащихся в них металлов.

Как правило, производство металла происходит в два основных этапа:

Предварительная подготовка сырья.

В процессе предварительной подготовки сырья важной стадией является обогащение руды – удаление примеси пустой породы (например, кварца, полевого шпата и др.). После обогащения в руде увеличивается содержание полезного компонента.

— Чтобы очистить руду от пустой породы, используют физические методы разделения смесей веществ, основанные на различии свойств компонентов смеси. При обогащении железной руды магнетит (Fe3O4) отделяют от пустой породы с помощью магнита.

— Некоторые руды можно обогащать с помощью метода флотации, основанного на различии в смачиваемости полезного компонента руды и пустой породы.

— Многие металлы встречаются в природе в виде сульфидных руд. Тогда на первом этапе такое сырье подвергают обжигу. Например, при обжиге железного колчедана образуются оксид железа (II), который поступает на следующий этап производства, и диоксид серы: 4FeS2 + 11O2 = 2Fe2O3 + +8SO2

2. Восстановление самого металла из сырья.

На втором этапе проводят окислительно-восстановительную реакцию, в результате которой образуется металл. В качестве восстановителя используют уголь (кокс), монооксид углерода (СО) и водород. В некоторых случаях восстановление проводят путем электролиза.

Способы получения металлов и сплавов

Металлы и сплавы получают различными способами. (от греч. «пиро» — огонь и металлургия).

1. Пирометаллургический способ (от греч. «пиро» — огонь и металлургия). Этим способом производство металлов и сплавов основывается на использовании тепловой энергии, которая выделяется в процессе сгорания топлива или протекания химических реакций в сырье. Во время сгорания топлива выделяется тепловая энергия и образуется CO. Тепловую энергию используют для разогрева и расплавление сырья, a CO — для восстановления металлов из их соединений (оксидов). Пирометаллургическим способом получают чугуны в доменных печах, стали в мартеновских печах и т.д.

2. Электрометаллургический способ. В процессе электрометаллургического способа металлы и сплавы получают в дуговых, индукционных и других типах электрических печей. В электрических печах сырье нагревают до более высоких температур, чем в ходе пирометаллургического способа. Сырье плавится очень быстро.

3. Плазменный способ. Суть плазменной металлургии заключается в том, что при температуре 10 000 С оксиды металла превращаются в плазму с определенной степенью ионизации. Поскольку энергия ионизации атомов металлов меньше энергии ионизации атомов кислорода, то в такой плазме атомы металла ионизируются, а атомы кислорода остаются нейтральными.

Из полученной смеси с помощью магнитного поля изымают ионы металла. В плазменных печах получают вольфрам, молибден, синтезируют карбид титана и др. Этот способ используют для получения очень качественных металлов и сплавов.

4. Химико-металлургический способ. Этот способ сочетает химические и металлургические процессы. Таким способом производят титан: из титановой руды получают четыреххлористый титан (ТіСІ4), который восстанавливают с помощью магния (Mg).

5. Гидрометаллургическим способом. При этом способе металлы из руд, концентратов и отходов производства изымают с помощью растворителей. Затем из этих растворов электролизом получают металлы. Так производят и рафинируют цветные металлы: медь, цинк, никель, кобальт, хром, серебро, золото и т.д.

Производство металлов гидрометаллургическим способом состоит из следующих стадий: подготовка руды к растворению; растворение руды и концентрата в растворителе; очистка полученного раствора от вредных для электролиза примесей; электролиз.

6. Порошковая металлургия. Этот способ объединяет процессы, в результате которых изготавливают порошки металлов и неметаллических соединений, из которых прессованием (для придания формы и размеров) с последующим спеканием изготавливают изделия (заготовки, детали и т.д.).

Черная металлургия

Черная металлургия долгое время содержала в себе два последовательных производства. Сначала из железной руды получали чугун, а затем из чугуна – сталь. Чугун производят в доменных печах. Восстановление железа осуществляется углеродом(C) и монооксидом (CO) углерода.

Выплавляемый металл насыщается углеродом и образуется сплав железа с углеродом – чугун. Большая часть произведенного чугуна используется на получение стали. Сталь содержит менее 2% углерода и существенно меньше, чем в чугуне, примесей серы, азота и фосфора. Поэтому необходимо выжечь углерод и примеси, а окисленное железо восстановить.

Источник

Центробежный струйно-плазменный способ получения порошков металлов и сплавов Российский патент 2020 года по МПК B22F9/10 B22F9/06 B22F9/14

Описание патента на изобретение RU2722317C1

Изобретение относится к металлургии, к области производства сферических порошков из металлов и сплавов, предназначенных для дальнейшей переработки методами аддитивных технологий или горячего изостатического прессования в изделия.

Известен способ центробежного получения металлических порошков, раскрытый в патенте РФ № 2468891, опубликованном от 18.11.2011 г. Порошок получают путем плазменной плавки и центробежного распыления при оплавлении торца вращающейся цилиндрической заготовки струей плазмы от плазмотрона, который устанавливают с эксцентриситетом относительно оси заготовки для полного равномерного нагрева и оплавления плоскости ее торца. Способ позволяет получать, в том числе и мелкодисперсные порошки за счет высокой частоты вращения заготовки. Однако, вследствие разрушения под действием центробежной силы кромки торца заготовки, могут образовываться крупные нерасплавленные частицы – отрывы, которые вовлекаются в массу порошка, загрязняя ее и снижая выход годного товарного материала.

Известен так же способ получения порошков из титановых сплавов, раскрытый в патенте РФ № 2478022, опубликованном от 07.11.2011 г., являющийся наиболее близким к заявляемому изобретению по совокупности существенных признаков. Способ включает расплавление торца цилиндрической вращающейся заготовки потоком плазмы в среде инертного газа с образованием мелкодисперсных частиц расплава, слетающих с периметра торца, которые охлаждаются и затвердевают в полете. Для интенсификации охлаждения частиц и предотвращения схватывания их друг с другом с образованием конгломератов, а также дополнительного охлаждения и снижения опасности разрушения перегретой кромки заготовки с образованием отрывов, предложено дополнительно вводить газ в пространство камеры распыления.

Введение дополнительного охлаждения в камеру распыления, не избавляет полностью процесс от возможности образования отрывов из-за высокой частоты вращения заготовки и разрушения кромки под действием центробежной силы.

Техническим результатом, на достижение которого направлено заявленное изобретение, является снижение необходимой частоты вращения заготовки при сохранении результата по наработке мелкодисперсных фракций порошка и устранение отрывов в массе получаемых частиц порошка.

Указанный технический результат достигается за счет того, что в способе, включающем плавление вращающейся цилиндрической заготовки плазменным потоком от плазмотрона с образованием движущейся под действием центробежной силы пленки расплава на ее торце и распадающейся на отдельные капли на периферии торца с последующим их охлаждением и затвердеванием в полете в защитной газовой атмосфере, плазменный поток в виде радиальных струй, сформированных за счет приближения плазмотрона к заготовке с образованием кольцевого сопла между их торцами разгоняют до скорости, при которой сила их динамического давления, действующая на расплав по периметру торца заготовки, становится соизмеримой с центробежной силой, а формирование частиц требуемого размера обеспечивают варьированием соотношения этих сил за счет изменения частоты вращения заготовки и геометрии кольцевого сопла.

Кроме того, кольцевое сопло формируют и поддерживают с фиксированным зазором между заготовкой и плазмотроном, установленных соосно, за счет регулирования скорости подачи заготовки к плазмотрону посредством управляющего сигнала, пропорционального разности статических давлений перед и после кольцевого сопла, при сохранении стабильного расхода потока плазмы и мощности плазмотрона, а поток плазмы формируют из плазмообразующего газа, с высокой удельной плотностью, при его массовом расходе, отнесенном к производительности по распыленному порошку составляющему 0,5 – 2,0 кг газа/кг порошка, причем высокую удельную плотность плазмообразующего газа обеспечивают в том числе, и за счет повышения статического давления.

Предлагаемый способ отличается от прототипа тем, что плазменный поток в виде радиальных струй, сформированных приближением плазмотрона к заготовке с образованием кольцевого сопла между их торцами разгоняют до скорости при которой сила их динамического давления, действующая на расплав по периметру торца заготовки, становится соизмеримой с центробежной силой, а формирование частиц требуемого размера обеспечивают варьированием соотношения этих сил за счет изменения частоты вращения заготовки и геометрии кольцевого сопла соответственно. Кроме того, кольцевое сопло формируют и поддерживают с фиксированным зазором между заготовкой и плазмотроном, установленных соосно, за счет регулирования скорости подачи заготовки к плазмотрону посредством управляющего сигнала, пропорционального разности статических давлений перед и после кольцевого сопла, при сохранении стабильного расхода потока плазмы и мощности плазмотрона, а поток плазмы формируют из плазмообразующего газа с высокой удельной плотностью, при его массовом расходе, отнесенном к производительности по распыленному порошку, составляющему 0,5 – 2,0 кг газа/кг порошка, причем высокую удельную плотность плазмообразующего газа обеспечивают в том числе и за счет повышения статического давления.

Эффект существенного снижения частоты вращения заготовки при получении мелкодисперсных фракций порошка в предлагаемом способе достигается за счет введения в механизм распыления пленки расплава на торце вращающейся заготовки фактора силового воздействия струй плазменного потока на процесс распада пленки расплава.

В известном способе центробежного распыления данный фактор не работает, поскольку поток плазмы в нем используется только как источник нагрева и плавления, а его динамическое воздействие на пленку расплава весьма мало и не оказывает какой либо значимой роли.

Механизм формирования размера частиц при распаде пленки расплава здесь обусловлен исключительно центробежной силой, величина которой пропорциональна частоте вращения заготовки и требует соответственно высоких оборотов вращения заготовки для выхода на мелкодисперсные фракции порошка.

В предлагаемом способе фактор силового воздействия струй вводится в механизм распыления за счет того, что плазменный поток в виде радиальных струй, сформированных приближением плазмотрона к заготовке с образованием кольцевого сопла между их торцами, разгоняют до скорости, при которой сила их динамического давления, действующая на расплав по периметру торца заготовки, становится соизмеримой с центробежной силой, а формирование частиц требуемого размера обеспечивают варьированием соотношения этих сил за счет изменения частоты вращения заготовки и геометрии кольцевого сопла.

Кроме того, кольцевое сопло формируют и поддерживают с фиксированным зазором между заготовкой и плазмотроном, установленных соосно, за счет регулирования скорости подачи заготовки к плазмотрону посредством управляющего сигнала, пропорционального разности статических давлений перед и после кольцевого сопла, при сохранении стабильного расхода потока плазмы и мощности плазмотрона, а поток плазмы формируют из плазмообразующего газа с высокой удельной плотностью, при его массовом расходе, отнесенном к производительности по распыленному порошку, составляющему 0,5 – 2,0 кг газа/кг порошка, причем высокую удельную плотность плазмообразующего газа обеспечивают в том числе, и за счет повышения статического давления.

Диапазон относительного массового расхода газа, составляющий 0,5 – 2,0 обусловлен тем, что при значении 0,5 только начинает работать газодинамический эффект на процесс распыления, а при 2,0 он становится наибольшим. Дальнейшее увеличение относительного расхода приводит к неустойчивой работе плазмотрона из-за срыва дуги вследствие высокой скорости газа в его сопловом канале.

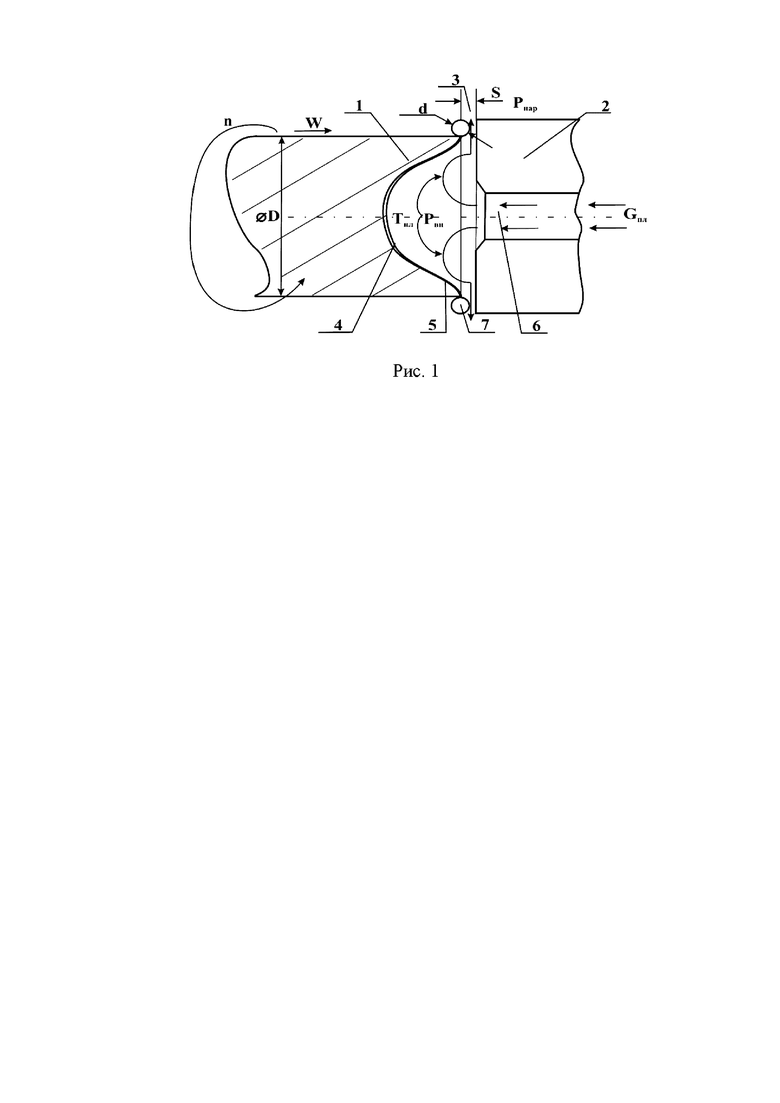

Сущность изобретения поясняется чертежами, где на рис.1 представлена принципиальная схема реализации предлагаемого способа. Цилиндрическая заготовка 1 диаметром D приводится во вращение с частотой n об/мин. К торцу заготовки приближают плазмотрон 2 с сопловым каналом 6, который генерирует поток плазмы с расходом Gпл и температурой Tпл, нагревающий и оплавляющий торец заготовки 1 с образованием пленки расплава 4. Скорость плавления заготовки выравнивают со скоростью W ее подачи на плазмотрон 2 так, чтобы щелевой зазор между ними s поддерживался постоянным. Вследствие газодинамического взаимодействия плазменного потока с расплавом совместно с центробежной силой, перемещающей пленку расплава 4 к кромке 5, в щелевом зазоре s пленка расплава разрушается и формируются частицы 7, размер которых d зависит от соотношения сил динамического давления плазменных струй и центробежной силы, действующих в совокупности с силами поверхностного натяжения расплава. Увеличивая поток плазмы Gпл повышают тем самым газодинамическое давление и его влияние на размер частиц, слетающих с кромки. Снижение потока плазмы Gпл приводит к обратному результату. Центробежная сила, как известно, пропорциональна частоте вращения заготовки. При повышении оборотов она возрастает, при снижении — наоборот падает. Аналогичный эффект получают изменением зазора s щели при неизменном потоке плазмы Gпл.

Поскольку косвенным параметром, характеризующим размер щели s является перепад давлений Pвн – Pнар, обусловленный газодинамическим сопротивлением плазменного потока, то данная величина принята в качестве параметра, по которому осуществляется управление процессом с воздействием на исполнительный механизм, обеспечивающий движение заготовки 1 со скоростью W так, чтобы зазор s оставался неизменным. Параметры потока плазмы Gпл и Tпл при этом так же поддерживают постоянными.

Предлагаемый центробежный струйно-плазменный способ был опробован экспериментально на установке центробежного распыления типа УЦР. При этом на данной установке были проведены сравнительные испытания способов получения порошков как известного в соответствии с прототипом, так и предлагаемого в соответствии с его приведенным описанием.

В сравниваемых вариантах способов получения порошков использовали одинаковые заготовки распыления диаметром 80 мм, длиной 700 мм из сплава ВВ 751П. Для обоих вариантов был задан одинаковый диапазон крупности частиц получаемого порошка -70 мкм.

Результаты сравнительных экспериментов представлены в таблице.

Анализ результатов, представленных в таблице, позволяет сделать следующее заключение:

предлагаемый способ, в сравнении с прототипом, позволяет получать мелкодисперсные фракции порошка равной крупности при существенно меньших оборотах вращения заготовки (12-13 тыс. об/мин против 18,5- 19 тыс. об/мин), при снижении доли отрывов в порошке ( с 1,4-2,1% до 0,15- 0,23% ) и росте выходов годного на 3,6 %.

Похожие патенты RU2722317C1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКИХ ГРАНУЛ ЖАРОПРОЧНЫХ И ХИМИЧЕСКИ АКТИВНЫХ МЕТАЛЛОВ И СПЛАВОВ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИСХОДНОЙ РАСХОДУЕМОЙ ЗАГОТОВКИ ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2008 |

| RU2413595C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ ИЗ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2016 |

| RU2627137C1 |

| Устройство для получения металлических порошков методом центробежного распыления | 2020 |

| RU2742125C1 |

| СПОСОБ ПРОИЗВОДСТВА ГРАНУЛ ЖАРОПРОЧНЫХ СПЛАВОВ | 2011 |

| RU2468891C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОРОШКА МЕТОДОМ ЦЕНТРОБЕЖНОГО РАСПЫЛЕНИЯ | 2011 |

| RU2475336C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОСЛИТКОВ ИЗ РАСПЛАВА МЕТОДОМ ЦЕНТРОБЕЖНОГО РАСПЫЛЕНИЯ | 2013 |

| RU2536122C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ РАСПЫЛЕНИЕМ ВРАЩАЮЩЕЙСЯ ЗАГОТОВКИ | 2013 |

| RU2549797C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНЫХ ПОРОШКОВ МЕТАЛЛА ИЛИ МЕТАЛЛИЧЕСКИХ СПЛАВОВ | 2015 |

| RU2588931C1 |

| Способ получения металлического порошка методом центробежного распыления, устройство для осуществления способа | 2016 |

| RU2645169C2 |

| Способ плазменного производства порошков неорганических материалов и устройство для его осуществления | 2019 |

| RU2743474C2 |

Иллюстрации к изобретению RU 2 722 317 C1

Реферат патента 2020 года Центробежный струйно-плазменный способ получения порошков металлов и сплавов

Изобретение относится к металлургии, к области производства сферических порошков из металлов и сплавов, предназначенных для дальнейшей переработки методами аддитивных технологий или горячего изостатического прессования в готовые изделия. Центробежный струйно-плазменный способ получения порошков металлов и сплавов включает плавление вращающейся цилиндрической заготовки плазменным потоком от плазмотрона, причем плазменный поток в виде радиальных струй, сформированных за счет приближения плазмотрона к заготовке, разгоняют до скорости, при которой сила их динамического давления, действующая на расплав по периметру торца заготовки, становится соизмеримой с центробежной силой, а формирование частиц требуемого размера обеспечивают варьированием соотношения этих сил за счет изменения частоты вращения заготовки и геометрии кольцевого сопла соответственно. Техническим результатом изобретения является снижение необходимой частоты вращения заготовки при сохранении результата по наработке мелкодисперсных фракций порошка и устранение отрывов в массе получаемых частиц порошка. 2 з.п. ф-лы, 1 табл., 1 ил.

Формула изобретения RU 2 722 317 C1

1. Способ получения порошков металлов и сплавов, включающий плавление вращающейся цилиндрической заготовки плазменным потоком от плазмотрона с образованием движущейся под действием центробежной силы пленки расплава на ее торце и распадающейся на отдельные капли на периферии торца с последующим их охлаждением и затвердеванием в полете в защитной газовой атмосфере, отличающийся тем, что формируют плазменный поток в виде радиальных струй путем смещения плазмотрона к заготовке с образованием кольцевого сопла между их торцами, при этом плазменный поток разгоняют до скорости, при которой сила его динамического давления, действующая на расплав по периметру торца заготовки, становится соизмеримой с центробежной силой, а частицы требуемого размера формируют варьированием соотношения этих сил за счет изменения частоты вращения заготовки и геометрии кольцевого сопла соответственно.

2. Способ по п.1, отличающийся тем, что кольцевое сопло формируют и поддерживают с фиксированным зазором между заготовкой и плазмотроном, установленными соосно, путем регулирования скорости подачи заготовки к плазмотрону посредством управляющего сигнала, зависящего от разности статических давлений перед и после кольцевого сопла при сохранении стабильного расхода потока плазмы и мощности плазмотрона, а поток плазмы формируют из плазмообразующего газа с высокой удельной плотностью при его массовом расходе, отнесенном к производительности по распыленному порошку, составляющем 0,5-2,0 кг газа/кг порошка.

3. Способ по п.2, отличающийся тем, что упомянутую высокую удельную плотность плазмообразующего газа обеспечивают путем повышения статического давления.

Источник