- Плазменная обработка материалов

- Общие положения

- Виды плазменной обработки

- Сущность плазменной сварки

- Преимущества плазменной сварки

- Оборудование для плазменной резки

- Технология плазменной сварки

- Плазменная резка

- Область применения плазменной резки

- Газовая резка или плазменная?

- Материалы, подвергаемые плазменной резке

- Существующие способы плазменной резки

- Технология плазменной резки – метод термической обработки металла

- Технология плазменной резки — метод термической обработки металла

- Общие сведения

- Физика процесса резки

- Принцип работы плазмотрона

- Что такое термическая резка

- Технология плазменной резки

- Плазменная резка: некоторые особенности плазменной резки и методы их устранения

- Термическая резка проката. Классификация и области применения

- Технология и области применения кислородной резки

- Плазменная резка

- Другие статьи по сходной тематике

- Плазменная резка металла

- Технология плазменной резки металлов

- Какие материалы можно резать с помощью плазмы?

- Достоинства и недостатки плазменной резки

- Достоинства плазменной резки металла:

- Характеристики плазменной и лазерной резки металла

- Стоимость плазменной резки металла

- Технология плазменной резки

Плазменная обработка материалов

Внедрение плазменной обработки в промышленность ознаменовало технологический прорыв и переход на качественно новый уровень производства. Область применения полезных свойств плазмы очень обширна. Прежде всего это производство приборов электроники и полупроводниковых приборов. Без плазмохимического травления свет вряд ли увидели бы современные производительные персональные компьютеры. Но это далеко не все.

Ионно-плазменная обработка применяется также в оптике и машиностроении для полировки изделий, нанесения защитных покрытий, диффузионного насыщения поверхности металлов и сплавов, а также для сварки и раскроя листовой стали. В данной работе основное внимание уделяется именно технологиям сварки и резки с использованием плазмы.

Общие положения

Из школьных уроков по физике каждый знает, что вещество может существовать в четырех состояниях: твердое, жидкое, газ, а также плазма. Больше всего вопросов возникает при попытке представить последнее состояние. А на самом деле все не так сложно. Плазма – это тоже газ, только его молекулы, что называется, ионизированы (то есть оторваны от электронов). Такое состояние может быть достигнуто разными способами: в результате воздействия высоких температур, а также как результат бомбардировки электронами атомов газа в вакууме.

Такую плазму принято называть низкотемпературной. Такая физика процесса используется при осуществлении плазменного напыления (травления, насыщения) в вакууме. Помещая частицы плазмы в магнитное поле, им можно придавать направленное движение. Как показала практика, такая обработка более эффективна по ряду параметров классических операций в технологии машиностроения (насыщение в порошковых средах, газопламенная резка, поливание при помощи пасты на основе оксида хрома и так далее).

Виды плазменной обработки

В настоящее время плазма активно используется практически во всех отраслях промышленности и народного хозяйства: медицина, машиностроение, приборостроение, строительство, наука и так далее.

Первопроходцем в применении плазменных технологий было приборостроение. Промышленное применение плазменной обработки началось с использования свойств ионизированного газа для распыления всевозможных материалов и нанесения их на подкладки, а также для травления каналов с целью получения микросхем. В зависимости от некоторых особенностей устройства технологических установок различают плазмохимическое травление, ионно-химическое, а также ионно-лучевое.

Освоение плазмы – это невероятно ценный вклад в развитие технологий и улучшение, без преувеличения, качества жизни всего человечества. С течением времени область применения ионов газа расширялась. И сегодня плазменная обработка (в том или ином виде) применяется для создания материалов с особыми свойствами (жаростойкость, твердость поверхности, коррозионная стойкость и так далее), для эффективной резки по металлу, для сваривания, для полирования поверхностей и устранения микронеровностей.

Этим списком не ограничивается применение технологий, основанных на воздействии плазмы на обрабатываемую поверхность. В настоящее время активно развиваются средства и методы плазменного напыления с использованием различных материалов и режимов обработки с целью достижения максимальных показателей механических и физических свойств.

Сущность плазменной сварки

В отличие от установок ионно-плазменного насыщения и напыления, в данном случае плазменная обработка осуществляется с применением высокотемпературной плазмы. Эффективность данного метода более высокая, чем при применении традиционных методов сварки (газопламенная, электродуговая, сварка под флюсом и так далее). В качестве рабочей газовой смеси используется, как правило, обычный атмосферный воздух под давлением. Таким образом, данная методика характеризуется отсутствием затрат на расходные газы.

Преимущества плазменной сварки

По сравнению с традиционными видами сварки использование плазменного сварочного аппарата более безопасно. Причина вполне ясна – применение в качестве рабочего газа атмосферного кислорода под давлением. В настоящее время безопасности на производстве уделяется очень пристальное внимание со стороны владельцев бизнеса, руководителей и надзорных органов.

Еще одно очень важное преимущество – высокое качество сварного шва (минимум наплывов, непроваров и других дефектов). Хотя для того чтобы научиться умело пользоваться плазменным сварочным аппаратом, необходимы долгие месяцы практики. Только в таком случае сварной шов и соединения в целом будут соответствовать высоким стандартам.

Данная технология имеет целый ряд и других преимуществ. Среди них: высокая скорость процесса сваривания (производительность возрастает), небольшой расход энергоресурсов (электроэнергия), высокая точность соединения, отсутствие деформаций и короблений.

Оборудование для плазменной резки

Сам процесс очень чувствителен к используемым источникам тока. Поэтому допускается применять лишь очень качественные и надежные трансформаторы, демонстрирующие постоянство выдаваемого напряжения. Используются понижающие трансформаторы, которые преобразовывают высокое напряжение на входе в низкое на выходе. Стоимость подобного оборудования в разы меньше стоимости традиционных преобразователей для электродуговой сварки. К тому же они более экономичны.

Оборудование для плазменной резки характеризуется простотой использования. Поэтому при наличии хотя бы минимального опыта и навыков можно производить все сварочные работы самостоятельно.

Технология плазменной сварки

В зависимости от напряжения питания плазменная сварка подразделяется на микросварку, сварку на среднем и на большом токе. Сам процесс основан на воздействии направленного потока высокотемпературной плазмы на электрон и на свариваемые поверхности. Электрод оплавляется, в результате чего образуется неразъемное сварочное соединение.

Плазменная резка

Плазменной резкой называется процесс, при котором металл разрезается на составные части направленным потоком высокотемпературной плазмы. Данная технология обеспечивает идеально ровную линию разреза. После плазменного резака необходимость в дополнительной обработке контура изделий (будь то листовой материал или трубная продукция) отпадает.

Процесс может осуществляться как при помощи ручного резака, так и с использованием станка плазменной резки для раскроя листового стального проката. Плазма образуется при воздействии на поток рабочего газа электрической дуги. В результате значительного локального нагрева происходит ионизация (отрыв отрицательно заряженных электронов от положительно заряженных атомов).

Область применения плазменной резки

Струя высокотемпературной плазмы обладает очень большой энергией. Температура ее настолько велика, что она с легкостью буквально испаряет многие металлы и сплавы. В основном данная технология используется для нарезания стальных листов, листов из алюминия, бронзы, латуни и даже титана. Причем толщина листа может быть самой разной. На качестве линии среза это не отразится – она будет идеально гладкой и ровной, без потеков.

Однако следует учесть, что для получения качественного и ровного среза при работе с толстостенными материалом необходимо использовать станок плазменной резки. Мощности ручного резака будет недостаточно для раскроя металла толщиной от 5 до 30 миллиметров.

Газовая резка или плазменная?

Какому виду резки и раскроя металла отдать предпочтение? Что лучше: кислородно-газовая резка или же технология плазменной резки? Второй вариант, пожалуй, является более универсальным, так как подходит практически для любого материала (даже склонного к окислению при повышенных температурах). Кроме того, плазменная резка осуществляется с использованием обычного атмосферного воздуха, а значит, не требует приобретения дорогостоящих расходных материалов. Да и линия разреза получается идеально ровной и не требует доработки. Все это в комплексе значительно снижает себестоимость изделия и делает продукцию более конкурентоспособной.

Материалы, подвергаемые плазменной резке

Следует учитывать тот факт, что максимально допустимая толщина обрабатываемого металла или сплава зависит от самого материала или его марки. Опираясь на многолетний производственный опыт и опыт лабораторных исследований, специалисты дают следующие рекомендации по толщине обрабатываемых материалов: чугун – не более девяти сантиметров, сталь (вне зависимости от химического состава и наличия легирующих элементов) – не более пяти сантиметров, медь и сплавы на ее основе – не более восьми сантиметров, алюминий и его сплавы – не более 12 сантиметров.

Все перечисленные значения характерны для условий ручной обработки. Примером такого агрегата отечественного производства может служить плазменный аппарат «Горыныч». Он гораздо дешевле зарубежных аналогов, при этом ничуть не уступает, а возможно, даже и превосходит их по качеству. На рынке представлен широкий модельный ряд аппаратов данного производителя, которые предназначаются для выполнения различных работ (бытовые сварочные работы, резка и сварка металлов различной толщины включительно). Листы большей толщины могут обрабатываться исключительно на станочном оборудовании большой мощности.

Существующие способы плазменной резки

Все существующие способы плазменной резки можно разделить на струйные и дуговые. Причем совершенно не имеет значения, используется ли ручной резак или же станок плазменной резки и раскроя листового материала с ЧПУ. В первом случае все необходимые условия для ионизации газа реализованы в самом резаке. Такой аппарат может обрабатывать практически любые материалы (металлы и неметаллы). Во втором случае обрабатываемый материал должен обладать электропроводностью (в противном случае не будет возникать электрическая дуга и происходить ионизация газа).

Помимо различий в способе образования плазмы, плазменная обработка может также классифицироваться по технологическим особенностям резания на простую (без использования вспомогательных веществ), на обработку с водой и обработку в среде защитного газа. Последние два способа позволяют значительно увеличить скорость резания и при этом не опасаться окисления металла.

Источник

Технология плазменной резки – метод термической обработки металла

Технология плазменной резки — метод термической обработки металла

Ионизированный газ является универсальным инструментом, который позволяет осуществлять высокоскоростные, высокотемпературные процессы на уровне атомов любых материалов. Все системы плазменной резки основываются на использовании контролируемой электрической дуги, обжатой потоком плазмы.

Плазменно дуговая резка основана на выполнении трех физических процессов:

- Поддержание электрической дуги необходимой температуры в патоке плазмообразующего газа.

- Получение полости в процессе выполнение точного плавления материала.

- Удаление (выдувание) расплавленного материала из зоны реза потоком горячего газа.

Задача плазменной резки — получение ровных перпендикулярных кромок точного реза металла, не поддающегося газовой резки. Кстати, плазменная резка в Туле находится по ссылке.

Общие сведения

Рабочая электрическая дуга, образующаяся в воздухе, самостоятельно достигает температуры до 5 000 °С. После подачи потока ионизирующего газа ее температура возрастает до 20 000 °С, что приводит к образованию высокотемпературного газового потока или низкотемпературной плазмы.

Ионизация газа повышается при нагреве от электрической дуги, что, в свою очередь, повышает температуру рабочего потока газа до 30 000 °С. Сама воздушно-плазменная смесь начинает ярко светиться, имеет высокий уровень электропроводности и представляет типичную высокотемпературную плазму.

Для получения точного плавления металла вдоль линии реза необходимо подвести определенное количество теплоты. Эффективная тепловая мощность — минимальный числовой предел характеризующий диапазон выделяемой теплоты процесса необходимый для плавления.

Сопла для плазменных резок выбираются различного диаметра, что позволяет контролировать скорость плазменного потока при одинаковом расходе газа. Она резко увеличивается при меньшем диаметре сопла и может достигать 800 м/с. При этом контролируется и процесс выдувания расплавленного металла, скорость которого варьируется от 40 м/с .

Физика процесса резки

Плазменно дуговая резка — термический процесс, который происходит за счет плавления металла. Режущая дуга, несмотря на разные расходные материалы, имеет составные части, которые вводят не одинаковое количество теплоты в металл, не равномерно проплавляют его:

- столб разряда (верхняя часть реза) обеспечивает равномерное плавление и ровные кромки;

- факел (нижняя часть реза) приводит к получению сходящихся к низу кромок;

- активное пятно (расположение зависит от параметров дуги) наиболее активно передает тепловую энергию и обеспечивает самое высокое качество плазменной резки.

Форма сечения плазменной дуги так же влияет на качество реза. На ее профиль влияют:

- толщина и свойства металла;

- скорость резки;

- используемые расходные материалы;

- сила тока и рабочее напряжение;

- условия ширины реза.

Расходные материалы подбираются индивидуально для различных процессов получения реза, как это предусматривает инструкция конкретного оборудования.

Плазмотрон и различные режимы плазменной резки позволяют контролировать распространение той или иной зоны термического влияния, контролировать структуру образовавшихся кромок металла.

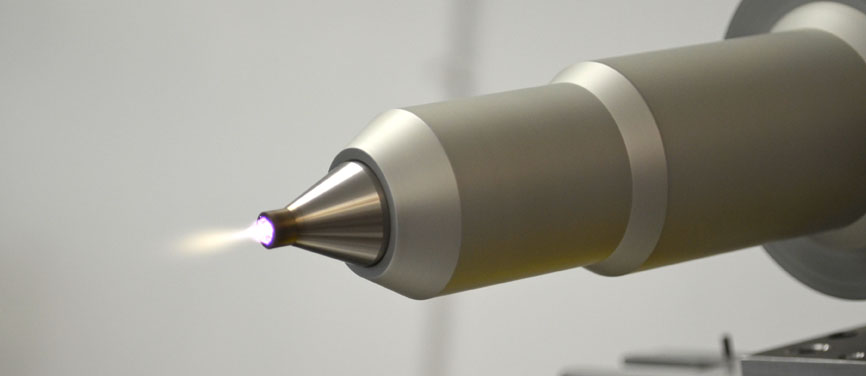

Принцип работы плазмотрона

Плазмотрон — оборудования для преобразования электрической энергии сварочной дуги в тепловую энергию потока плазмы.

Конструкция представляет собой устройство с цилиндрической дуговой камерой, которая имеет выходной клапан не большого диаметра — сопло. Он отвечает за форму и скорость, образовавшейся сжатой плазмы. На тыльной стороне камеры находится электрод.

Плазмотрон может работать по двум основным технологиям:

Дуга прямого действия (“катод — анод” — “электрод — изделие”)

Технология резки предполагает образование дуги между электродом и материалом с электрической проводимостью.

- Зажигается пилотная дуга между соплом и электродом.

- Дуговая камера наполняется газом, который начинает нагреваться от дуги.

- Нагретый газ ионизируется и происходит процесс теплового расширения.

- Открывается сопло и газ с большой скоростью (около 3 км/с) и высокой температурой вытекает на материал в виде плазменной дуги.

Данные системы плазменной резки имеют более высокий КПД, так как тепловая мощность складывается из мощности, выделяемой в анодной области и мощности работы струи плазмы.

Дуга косвенного действия (“катод — анод” — “электрод — сопло”)

Технология резки предполагает использование теплового эффекта от дуги с режущим газом.

- Зажигается дуга между электродом и соплом, которое подключается к положительному полюсу источника энергии.

- Плазмотрон с дуговой камерой наполняется газом, который нагревается, ионизируется и расширяется.

- Открывается клапан сопла, и струя газа истекает из сопла.

- Часть плазмы сжимается и выносится за пределы плазмотрона.

Тепловая мощность (энергия плазмы) в данном случае складывается из кинетической энергии потока плазмы и потенциальной энергии заряженных частиц, поэтому она не является большой. Способ преимущественно используется в микроплазменных установках и для тонкого металла.

Конструкция применяемого плазменного резака, расходные материалы и инструкция выполнения технологических процессов определяют основные виды плазменной резки.

- Стандартная (обычная) плазменная резка. Ручная резка, в которой используется только один газ (кислород, азот, аргон).

- С двумя газами. Один газ образует плазму, второй защищает материал для образования более гладких кромок реза.

- С водной защитой. В таких плазма режущих установках используются расходные материалы двух видов: газ и вместо второго газа — вода.

- С впрыскиванием воды. Источник плазменной резки для этого способа представляет собой плоский электрод и используется исключительно специальный плазмотрон.

Так же технология плазменной резки может быть выполнена и в условиях работы под водой, при повышенных температурах, в вакууме. В зависимости от конструкции станка принцип действия плазмы может быть направлен на получения высокоточного реза или на получения масштабного реза толстого материала в кротчайшие сроки.

Источник

Что такое термическая резка

Один из способов обработки металлических изделий – резка. Она представляет собой разделение заготовок на отдельные части. Резать металл можно не только механическим способом. Отделять части металла друг от друга возможно и посредством термической резки, которая предполагает критический нагрев обрабатываемого места.

Термическая резка предполагает такую обработку металлических изделий, в которой используется сильный нагрев металла. В результате воздействия инструмента в материале образуется паз, а заготовка разделяется на части.

Различают разделительную и поверхностную термическую резку.

Преимущество резки под воздействием высоких температур перед механической очевидно: она отличается более высокой производительностью при очень низком расходе энергии.

В металлообработке различают несколько видов термической резки. Наиболее распространена резка плавлением, окислением и комбинированный метод, включающий два этих вида.

При резке методом окисления заготовку в зоне резания прогревают до высокой температуры, позволяющей металлу воспламеняться в кислородной среде. После этого частицы металла сжигают в струе газа. Образующаяся при этом теплота идет на прогрев других участков обрабатываемого материала.

Продукты сгорания вытесняются из зоны резки той же газовой струей. Примером данного вида термической обработки может служить газопламенная резка.

Резка плавлением имеет свои отличия. При использовании данного метода рабочую зону нагревают посредством очень мощного источника тепла. Температура этого источника превышает температуру плавления металла. Частицы расплавленного металла выдавливаются из реза силой плазменной дуги и при помощи электродинамических сил. В качестве примера можно привести дуговую, плазменную и лазерную резку.

Одним из самых старейших и хорошо зарекомендовавших себя методов термической резки металла считается газовая. Иногда ее также называют автогенной. Прорезь в материале образуется за счет направленной струи газа, идущей из резака в определенном направлении. На производстве используют автоматические стационарные режущие устройства, работающие под управлением электроники.

Газовая резка позволяет кроить металл значительной толщины, при этом стоимость обработки остается очень низкой. Но есть у данного вида резки и недостатки. К ним можно отнести низкое качество кромки металла в месте резания. Кроме того, такую резку сложно применять для разделения тонких листов металла, поскольку они подвергаются сильной тепловой деформации.

Что такое термическая резка

Технология плазменной резки

Концепция технологии

В результате фундаментальных и прикладных исследований технология плазменной резки нашла практические решения для всех вопросов обработки металлопроката (ожидаемое качество заготовки, возможность раскроя всех видов металла и широкого диапазона их толщин, избежание дополнительной механической обработки, уменьшение отхода, комплексная автоматизация управления, безопасность при эксплуатации, поддержка экологического баланса природы и т.д.) и определила свое значимое место в этой области. Ссылаясь на терминологию научных исследователей, технология плазменной резки трактуется как метод, способ или высокая технология термического раскроя металлического проката посредством воздушно-плазменной дуги, образующейся в результате ионизации электрического квазинейтрального газа.

Идея технологии заключается в подаче из плазматрона концентрированной струи плазмы в форме электрической дуги, фокус которой интенсивно направлен на заданную линию деления металла.

Технология плазменного раскроя металла нашла свое применение в широком спектре видов промышленности, что доказывает ее приоритетность и оптимальность среди ряда других способов термического раскроя металлического проката.

Классическая система процесса плазменного раскроя металлопроката состоит из режущего станка Ванад, источника плазмы, фильтровентиляционного устройства и винтового компрессора. Модули системы взаимодействуют между собой посредством внутренних и внешних коммутаций.

Для работы плазменного газа рабочей дуги применяются следующие газы: кислород (О2), азот (N2), а также газовые смеси: воздух (Air), F5 (5% водорода, 95% азота), H5 (50% гелия, 50% аргона), H35 (35% водорода, 65% воздуха). Для создания защитного «экрана» в роли вихревых газов используются кислород (О2), азот (N2) и воздух (Air).

Например, анализируя технические данные параметров источников питания Kjellberg и Hypertherm, для качественного реза низкоуглеродистой стали в качестве газа плазмы используется кислород, а в роли защитного газа выступает кислород или воздух.

В свою очередь, качественный раскрой нержавеющей стали толщин от 1-10 мм при 45 А и 80А требует газовую смесь F5 для плазмообразующего газа и азот для защитного.

Для резки алюминия высокого качество толщин от 12-80 мм следует применить для газа плазмы смесь H35, а для защитного – азот, при этом, раскрой алюминия толщин от 1,5 – 6 м при 45 и 130 А можно использовать воздух для двух составляющих газов.

Приоритеты технологии

Технология плазменной резки характеризуется рядом преимущественных свойств, сопоставляя с кислородной и лазерной.

Плазменная резка применяется для всех типов металла: для высоко- и низколегированных сталей, нержавеющих сталей и цветных металлов. В свою очередь, кислородная технология применяется только для резки низкоуглеродистой стали толщин от 3 мм и отстает по скорости раскроя от плазменной и лазерной.

Лазерная технология актуальна для малых толщинах от 0,5- 3 мм. Она подобна плазменной технологии по качеству реза, но последняя уступает по скорости. В свою очередь, при кислородной резке образуется перегрев кромок разрезаемого металла малых толщин, что приводит к тепловой деформации.

Кислородная технология зарекомендовала себя в области раскроя металла больших толщин. Она охватывает широкий диапазон толщин металла и по эксплуатационным затратам является очень экономичной.

Эксплуатационные расходы на лазерную технологию ниже, но это не является приоритетом данной технологии. Она находится на стадии развития и эксплуатируется на малых толщинах металла- до 13 мм, в соответствии с эксплуатационными данными источников плазмы Hypertherm.

По сравнению с кислородной технологией, стоимость раскроя плазмой низколегированной стали толщин свыше 35-40 мм намного выше, чем кислородом, при этом, качество и скорость реза одинаковы. В свою очередь, плазменная технология обеспечивает скорость реза металла малых толщин в разы выше, чем кислородная.

Плазменная технология, как и лазерная, дает возможность производить сложную фигурную вырезку. Раскрой заготовок различных геометрических форм осуществляется с высокой точностью. Кислородная резка создает дополнительную механическую обработку, чего можно избежать в процессе плазменной и лазерной видов раскроя.

Направления плазменного раскроя

Ссылаясь на классификацию Hypertherm, различают пять видов плазменного раскроя металла:

- обычная плазменная резка;

- плазменная резка с использованием двух видов газа;

- плазменная резка с использованием водной защиты;

- плазменная резка с использованием впрыска воды;

- прецизионная плазменная резка.

Одним из стандартных видов является классический плазменный раскрой, который применяется в ручной резке металла. Он характеризуется использованием только одного вида газа, который имеет два предназначения: создание плазмы и охлаждение сопла. Обычно применяют воздух или азот.

Плазменный раскрой с использованием одновременно двух газов является одним из популярных видов обработки металлопроката. В данном случае один газ предназначен для образования плазмы, а другой является защитным.

Защитный газ служит для защиты зоны раскроя от воздействия внешних факторов, кроме того, позволяет легко удалить расплавленный металл.

Главным приоритетом этого вида выступает гибкое использование различных газов и их смесей в соответствии с желаемым качеством резки определенного типа металла и его толщины. Поэтому он является признанным методом среди целевых производителей.

Следующие две технологии основываются на использовании воды вместо защитного газа. Они применяются только при механизированном раскрое металла. Технология плазменного раскроя с применением воды обладает рядом преимуществ. Охлаждение сопла вырезаемой детали происходит намного быстрее и эффективнее, чем при использовании газа, например, воздуха.

Кроме того, при раскрое нержавеющей стали наилучшее качество достигается при использовании воды. А технология с впрыском воды направлена на усиление обжатия дуги. Газ формирует плазму, а вода проходит по контуру завихрения в дугу, что обеспечивает сильное сжатие.

Данная технология применяется для резки высокого уровня, а также для широкого диапазона толщин разрезаемого металлического проката.

Последний вид предназначен для высокоточного раскроя металла очень тонких толщин на малых скоростях, что и лежит в основе названия – прецизионный. Особенность этого вида основывается на применение инновационной технологии, запатентованной Hypertherm, направленной на сильное обжатие дуги, что помогает добиться высокой плотности энергии.

Станки Vanad для плазменной резки металла

Станки чешского производителя Vanad создают комплексные условия для соблюдения всех параметров технологии плазменного раскроя металла трубного и листового проката и учитывают даже очень точные технологические особенности производимой резки.

Раскрой металла посредством оборудования Ванад обеспечивает производство деталей с запланированными параметрами и создает все условия для дальнейшей ее обработки детали для создания ожидаемого продукта на выходе.

На сегодняшний день раскрой металлопроката с помощью станков Ванад для плазменной резки металла является самым удобным и оптимальным. Машины Vanad содействуют оптимизации от малого до масштабного проекта в сфере металлообработке.

Плазменная резка: некоторые особенности плазменной резки и методы их устранения

Главная » Статьи » Плазменная резка: некоторые особенности плазменной резки и методы их устранения

Понедельник, 23 Май, 2016

Плазменная резка – один из самых эффективных методов термической резки металла, создания заготовок и деталей. Благодаря плазме резка производится быстро, качественно и точно.

Технология широко применяется как в создании мелких заготовок, так и при строительстве кранов, многоэтажных домов и иных крупных конструкций.

Еще одним плюсом плазменной резки является ее точность, когда речь идет о станках с программным управлением.

Особенности плазменной резки и методы их устранения

Резка плазмой на станках с ЧПУ и ручным способом имеет свои недостатки:

- Резка с помощью струи плазмы на станках ЧПУ оставляет на поверхности реза небольшие изменения металла – наплывы, когда плазмотрон подходит к поверхности для разрезания или отходит от нее.

- Резка плазмой ручным способом в силу особенностей человеческой физиологии не может быть настолько точной, как это возможно при машинной резке. Поэтому ручные аппараты зачастую применяют при несложных разрезах или при изготовление заготовок и деталей по готовым образцам.

Инженеры-проектировщики пытаются уменьшить наплыв при подходе плазмы к металлу с помощью движений плазмотрона по спирали, регулируют скорость движения и подбирают особые составы газов, но полностью избавиться от этого недостатка пока не получается. Невозможно полностью избавиться от деформации на кромке реза, что особенно сильно заметно при сверлении малых отверстий.

Кроме наплыва, при резке плазмой поверхность среза имеет небольшую конусообразную форму с углом от 2 до 10 градусов, а также высокая температура струи обжигает край среза, что несколько меняет его цвет. При этом достоинства плазмы перевешивают ее недостатки, что объясняет ее возрастающую популярность.

Обработка изделий из металла после резки плазмой не требуется. Небольшое количество грата в поверхности кромки убирается без усилий.

При этом точность резки находится в пределах 0,25 мм, а высокие термические воздействия неглубоки – несколько миллиметров в глубину листа.

Большая скорость работы по минимуму деформирует металл расширением, а резка одинаковых деталей происходит с почти ювелирной точностью (в пределах 0,1 мм).

Наплыв из-за термической деформации становится больше и заметнее, когда увеличивается толщина металлического листа. Наплыв напоминает формой небольшую волну со впадиной. Когда конструкторская особенность деталей не позволяет такие деформации, станки с числовым управлением программируются на специальный припуск, чтобы в дальнейшем можно было обработать края до необходимого вида.

Когда резка плазмой ведется по нержавеющей стали, кромка разрезаемой поверхности немного темнеет и появляется легкая шероховатость. Данная особенность быстро убирается с помощью метода шлифовки.

Нержавеющая сталь при обработке теряет многие свои достоинства, поэтому работа с ней часто экономически не оправдана и приводит к удорожанию материала. Отказ от ее механической обработки в пользу резки плазмой – хорошо зарекомендовавший себя метод.

Например, получение круглых деталей из нержавеющей стали гораздо выгоднее, когда используется плазменный станок, а не обычный ленточный.

Особенности плазменной резки позволяют использовать ее при работе с практически любым металлом – от легкого алюминия до танковой брони и сплавов титана. Работа с таким спектром материалов возможна и другими способами, но они либо дороже, либо сложнее технологически и менее экологичны.

Снизить недостатки плазменной резки поможет использование высококачественных расходных материалов – частей плазматронов и источников выхода плазмы. Они увеличивают скорость резки и до минимума снижают риск появления брака. Хорошие расходные материалы, используемые в станках, помогут:

- Сделать поверхность среза максимально гладкой;

- Снизить термические повреждения кромки среза;

- Уменьшить образование грата и дефектов резки;

- Увеличить число сквозных прожигов металлического листа;

- Реже заменять расходные материалы на станках и тем уменьшать возможный брак и случаи остановки производства;

- Увеличить вид и толщину используемых металлов;

- Заметно увеличить общую скорость выполнения заказов.

Термическая резка проката. Классификация и области применения

Раскрой металла осуществляется методами холодной и термической обработки (резки). Их выбор определяется физико-химическими свойствами металла и технико-экономическими показателями.

Термическая резка — способ удаления металла с поверхности тела (проката) или разделения металлического предмета на части путем его проплавления по заданной линии или объему.

Термическую резку в практике аппаратостроения применяют для раскроя металла, совмещенных операций разделительной резки и подготовки кромок под сварку, для вырезки дефектных участков сварного шва, для вырезки отверстий в корпусе аппарата под арматуру и других операций.

В аппаратостроении для сталей различных классов используются следующие виды термической резки: кислородная, кислородно-флюсовая и плазменная. Термическую резку делят на поверхностную строжку и разделительную (объемную) резку.

Кислородная резка основана на том, что разрезаемый металл, подогретый до высокой температуры, окисляется в струе технически чистого кислорода. В качестве горючих газов используют ацетилен, газы природные и попутные нефтедобычи (метан), газы нефтепереработки (пропан, пропан-бутановые смеси). Кислородная резка в основном применяется для углеродистых сталей.

Кислородно-флюсовая резка включает процесс подачи порошка в зону ядра пламени и его сгорание. Такой вид резки применяется для нержавеющих сталей и листов больших толщин.

Следующий вид термической резки — плазменная. Для данного процесса используют электрическую дугу и получаемую в ней струю плазмы рабочего газа, температура которого составляет 4-5 тысяч градусов. Это позволяет обрабатывать не только конструкционные материалы, но и практически любые сплавы.

Еще одной из широко используемых операций является воздушно-дуговая строжка металлов.

Это наиболее производительный способ удаления дефектных мест сварных соединений, прорубка корня шва, аккуратного удаления заходных планок, скоб прихваток.

За счет тепла электрической дуги, горящей между изделием и электродом, металл расплавляется и затем удаляется воздушной струей, которую подают из сопловых отверстий в резаке вдоль образующей электрода.

Технология и области применения кислородной резки

Среди различных способов термической резки довольно широкое распространение получила кислородная резка.

Процесс кислородной резки заключается в локальном нагреве металла до красна и последующем окислении струей технически чистого кислорода. Струя воздуха выделяет расплавленный металл.

В качестве горючих газов используют ацетилен, реже газы природные и попутные нефтедобычи (метан), газы нефтепереработки (пропан, пропанобутановые смеси).

Пламя состоит из двух зон: ядро (зона полного сгорания газа) и факел (зона неполного сгорания). Температура достигает 3200-38000С.

Когда нагретый участок металла становится красным, открывают струю кислорода. Очень важно контролировать скорость резки.

В процессе резки происходит диффузия некоторых элементов в кромку реза (никель и углерод) и образование зоны термического влияния. Поэтому этот слой материала необходимо снять механическим способом.

Область применения кислородной резки включает в основном углеродистые стали.

Кислородно-флюсовая резка включает процесс подачи порошка в зону ядра пламени и его сгорание. Такой резке подвергают высоколегированную сталь, чугун, сплавы меди и алюминия, зашлакованный металл.

В качестве флюсов применяют порошки определенного состава.

Так, например, для резки хромистых и хромоникелевых сталей могут быть использованы флюсы следующего состава: железный порошок, кварцевый песок, доломитизированный известняк, двууглекислый натрий, фосфористый кальций.

Плазменная резка

Среди всех видов плазменной обработки материалов плазменная резка получила наибольшее распространение, так как в современном машиностроении все шире применяются специальные сплавы, нержавеющие стали, цветные металлы и сплавы на их основе, для которых газокислородная или другие виды резки практически малопригодны. Плазменная резка обеспечивает более высокую производительность по сравнению с кислородной и при резке черных металлов и сплавов.

Сущность процесса плазменной разделительной резки заключается в локальном интенсивном расплавлении металла в объеме полости реза теплотой, генерируемой сжатой дугой, и удалении жидкого металла из зоны реза высокоскоростным плазменным потоком, вытекающим из канала сопла плазмотрона.

Генерируемая плазмотроном сжатая режущая дуга служит преобразователем электрической энергии в тепловую.

Поэтому она как элемент электрической цепи характеризуется электрическими параметрами (током, напряжением), а как источник теплоты — тепловыми (температурой, теплосодержанием).

Напряжение сжатой дуги зависит от конструктивных размеров плазмотрона (диаметра и длины канала сопла), от тока, состава и расхода плазмообразующего газа и расстояния от торца сопла до поверхности разрезаемого материала.

Температура плазмы является исходным тепловым параметром плазмотрона. Она изменяется как по сечению столба дуги, так и вдоль ее оси. Температура, так же как и напряжение, зависит от многих параметров режима. Определяющими из них являются ток, состав и расход плазмообразующего газа, диаметр столба плазменной дуги (степень сжатия дуги).

| Металл | Резка | ||||

| Плазменно-дуговая | Кислородная (газовая) | Кислородно-флюсовая | Дуговая | Воздушно-дуговая | |

| Al и его сплавы | + | — | — | + | |

| Cu и ее сплавы | + | — | + | ||

| Нержавеющая сталь | + | — | + | + | + |

| Малоуглеродистая сталь | + | + | + | ||

| Чугун | + | — | + | + | + |

| Mg и его сплавы | + | — | — | — | — |

| Ti | + | + |

«+» целесообразный способ резки; «0» нецелесообразный способ резки; «-» резка невозможна

Плазменно-дуговую резку целесообразно применять:

- При изготовлении из листов деталей с фигурными контурами

- Изготовление деталей с прямолинейными контурами, не требующих механической обработки

- Вырезки проёмов и отверстий в металлах

- Резке полос, прутков, труб и профилей и придания их торцам нужной формы

- Обработке кромок поковок и подготовке их под сварку

- Вырезке заготовок для механической обработки, штамповки и сварки

- Обработке литья

По сравнению с кислородной плазменно-дуговая резка имеет следующие преимущества:

- Возможность резки на одном и том же оборудовании любых материалов

- Высокая скорость резки металлов небольших толщин (до 20 мм)

- Использование недорогих и недефицитных газов и отсутствие потребления горючих газов (углеводородов)

- Малые тепловые деформации вырезаемых деталей

- Относительная простота автоматизации процесса резки, определяемого в основном электрическими параметрами

Недостатками плазменно-дуговой резки являются:

- Более сложное и дорогое оборудование, включающее источник питания и систему регулирования дуги

- Более сложное обслуживание

- Необходимость применения охлаждения горелки

- Необходимость более высокой квалификации резчика

Другие статьи по сходной тематике

Плазменная резка металла

Плазменная резка – это вид термической обработки металлов, относящийся к высокотехнологичному и производительному методу разделения заготовок. Считается достаточно экономичным, но на практике это не всегда является верным предположением. Сегодня существуют способы резки металла, которые являются еще более экономичными.

Технология плазменной резки металлов

Если сравнивать плазменную резку с близкой по характеристикам ей газосиликатной резкой, то по своей технологии первая имеет явные преимущества. Не требуется таскать с собой большие баллоны с газом, снижаются меры пожарной безопасности. Для осуществления реза необходима только электрическая энергия, воздух и инструмент с расходными материалами – сопла и электроды.

Плазменная резка металла производится потоком сжатого воздуха, который под воздействием электрической дуги превращается в плазму. Температура такой плазмы достигает 20000 К.

Благодаря такой высокой температуре имеется возможность резать металл различных толщин. Процесс резки представляет собой следующее: под большим давлением подается сжатый воздух, электроды создают электрическую дугу, «поджигающую» воздух, в результате получается плазма.

Под воздействием плазмы металл расплавляется, а струей воздуха выдувается из зоны реза.

Какие материалы можно резать с помощью плазмы?

Резанью плазмой поддаются большинство металлов, разница заключается лишь в том, какой они могут быть толщины. Основные материалы – это сталь, чугун, медь, бронза, титан, латунь, алюминий, а также сплавы этих металлов.

При резанье плазмой не стоит забывать о том, что толщина листа разрезаемого металла напрямую зависит от его теплопроводности. То есть, чем выше теплопроводность материала, тем меньшей толщины лист удастся разрезать.

Иначе шов получится слишком неровным и широким – металл будет быстро расплавляться.

Сравнивая лист алюминия и лист стали, получается, что алюминий может иметь гораздо меньшую толщину, чем сталь. Температура плавления первого намного меньше, таким образом, при большой толщине плазма не будет успевать прожечь лист насквозь, когда края начнут оплавляться.

Достоинства и недостатки плазменной резки

Обычно сравнивают воздушно плазменную резку с газовой. Если провести такие параллели, то получается, что плазменная имеет большую точность, экологичность, скорость, экономичность, за счет использования обычного сжатого воздуха.

Недостатком такой резки является большое количество азота на месте реза, а также достаточно неровные края. При желании они, конечно, механически удаляются, но это дополнительные трудозатраты, что влияет на конечную стоимость. Цена плазменной резки может увеличиваться и за счет использования в качестве газа, например, кислород или азот.

Достоинства плазменной резки металла:

- высокая скорость резанья;

- приемлемая чистота шва;

- минимальная деформация металла;

- резка большого количества металлов;

- небольшая зона нагрева в области резанья;

- отсутствует эффект закалки в зоне реза.

Характеристики плазменной и лазерной резки металла

Плазменная резка металла, цена на которую сравнительно доступна, уступает по характеристикам лазерной обработке металла. Технология обработки лазерной и плазменной резки в чем-то схожи, но в то же время принципиально разные. В лазерной установке главным режущим элементом является лазер, создаваемый специализированным генератором.

Лазерная резка – это высокотехнологичный, современный метод раскроя материалов. Имеется возможность резать практически все материалы: металлы, полимеры, резину, кожу. По сравнению с плазмой имеет большую точность, чистоту обработки поверхности.

А самое главное преимущество лазера – это высокая степень автоматизации процесса. То есть имеется возможность запрограммировать лазерную установку с ЧПУ на автоматическую обработку и раскрой металла. Оператору останется только наблюдать за процессов и контролировать режимы резанья.

Благодаря минимальному участию человека в процессе резки, снижается риск получения бракованных деталей.

Также, в отличие от плазмы, лазер способен выполнять такие операции как сверление, термическая обработка металла, гравировка. Все это возможно запрограммировать в один цикл обработки листа металла.

Стоимость плазменной резки металла

Казалось бы, что цена лазерной резки должна быть намного выше стоимость плазменной резки. Ведь и технология плазмы значительно проще, чем лазерная, и качество резанья плазмой чуть хуже.

Однако, существую сегодня предприятия, которые предлагают лазерную резку, которая намного дешевле плазменной! Для сравнения, средняя стоимость плазменной резки листа черной стали толщиной 10 мм равна 80 рублям за метр погонный, а стоимость лазерной резки в компании ПРОМЭКС равна 33,5 рублям за метр погонный! Неправда ли выгодное предложение? Вы получаете высококачественный раскрой металла по минимальной цене!

Технология плазменной резки

Сущность способа. Плазма – ионизированный газ, содержащий электрически заряженные частицы и способный проводить ток. Ионизация газа происходит при его нагреве. Степень ионизации тем выше, чем выше температура газа.

В центральной части сварочной дуги газ нагрет до температур 5000 … 30 000 °С, имеет высокую электропроводность, ярко светится и представляет собой типичную плазму.

Плазменную струю, используемую для сварки и резки, получают в специальных плазмотронах, в которых нагревание газа и его ионизация осуществляются дуговым разрядом в специальных камерах.

Процесс плазменной резки металла основан на использовании воздушно-плазменной дуги постоянного тока прямого действия (электрод-катод, разрезаемый металл – анод). Сущность процесса заключается в местном расплавлении и выдувании расплавленного металла с образованием полости реза при перемещении плазменного резака относительно разрезаемого металла.

Для возбуждения рабочей дуги (электрод – разрезаемый металл), с помощью осциллятора зажигается вспомогательная дуга между электродом и соплом – так называемая дежурная дуга, которая выдувается из сопла пусковым воздухом в виде факела длиной 20-40 мм. Ток дежурной дуги 25 или 40-60 А, в зависимости от источника плазменной дуги. При касании факела дежурной дуги металла возникает режущая дуга – рабочая, и включается повышенный расход воздуха; дежурная дуга при этом автоматически отключается.

Применение способа воздушно-плазменной резки, при котором в качестве плазмообразующего газа используется сжатый воздух, открывает широкие возможности при раскрое низкоуглеродистых и легированных сталей, а также цветных металлов и их сплавов.

Преимущества воздушно-плазменной резки по сравнению с механизированной кислородной и плазменной резкой в инертных газах следующие: простота процесса резки; применение недорогого плазмообразующего газа – воздуха; высокая чистота реза (при обработке углеродистых и низколегированных сталей); пониженная степень деформации; более устойчивый процесс, чем резка в водородосодержащих смесях.

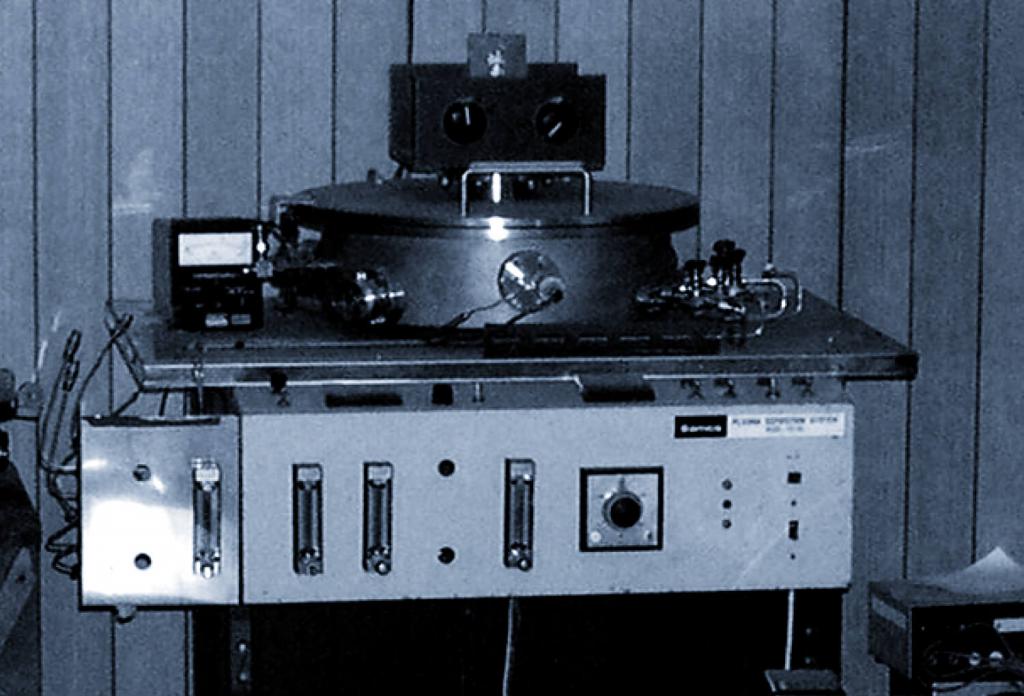

Вдуваемый в камеру газ (рис. 1), сжимая столб дуги в канале сопла плазмотрона и охлаждая его поверхностные слои, повышает температуру столба. В результате струя проходящего газа, нагреваясь до высоких температур, ионизируется и приобретает свойства плазмы.

Увеличение при нагреве объема газа в 50 … 100 и более раз приводит к истечению плазмы с высокими околозвуковыми скоростями. Плазменная струя легко расплавляет любой металл. На практике находят применение два основных способа включения плазменных горелок (см. рис. 1).

В первом – дуговой разряд существует между стержневым катодом, размещенным внутри горелки по ее оси и нагреваемым изделием (плазменная струя прямого действия).

Такие плазмотроны имеют кпд выше, так как мощность, затрачиваемая на нагрев металла, складывается из мощности, выделяющейся в анодной области, и мощности, передаваемой аноду струей плазмы.

Рис. 1 Конструкция плазмотронов с аксиальной (а) (прямого действия)и тангенциальной (б) (косвенного действия) подачей газа

Во втором – дуга горит между катодом и соплом, которое подключается к положительному полюсу источника питания (плазменная струя косвенного действия). Струей газа, истекающей из сопла, часть плазмы столба дуги сжимается и выносится за пределы плазмотрона.

Тепловая энергия этой плазмы, складывающаяся из кинетической и потенциальной энергий ее частиц, используется для нагрева и плавления обрабатываемых изделий.

В большинстве случаев общая и удельная тепловые энергии невелики, поэтому такие плазмотроны используют для сварки тонких изделий в микроплазменных установках для пайки и обработки неметаллов, так как изделие не обязательно должно быть электропроводным.

Для надежной стабилизации дуги и оттеснения ее от стенок сопла применяют осевую или тангенциальную подачу газа (см. рис. 1). Для устранения турбулентностей в осесимметричных потоках их формируют с помощью специальных конструкций сопл и вкладышей.

В дуговых процессах с неплавящимся электродом изменение силы тока при изменении напряжения дуги приводит к неравномерности глубины проплавления металла и нарушению стабильности процесса.

Поэтому при плазменно-дуговой сварке оптимальными внешними характеристиками источника питания являются крутопадающие или даже вертикальные характеристики, позволяющие значительно изменять напряжение при постоянстве силы тока.

Источники питания с вертикальными характеристиками появились сравнительно недавно, применительно к плазменно-дуговым процессам.

Существует специальное оборудование для ручной и механизированной плазменно-дуговой сварки, наплавки и резки. Оно отличается от ранее описанных сварочных устройств конструкцией горелки-плазмотрона.

Существует множество горелок, отличающихся конструкцией катода (стержневой, полый, дисковый), способом охлаждения (водой, воздухом), способом стабилизации дуги (газом, водой, магнитным полем), родом тока, составом плазмообразующей среды и т.д.

Рис. 2 Схема микроплазменной горелки для сварки плазменной дугой:1 – рабочий газ;2 – фокусирующий газ

С увеличением скорости истечения плазменной струи нарушается ламинарность потока. Кроме того в засопловом участке степень обжатия столба дуги уменьшается. В связи с этим в последние годы получают все большее распространение горелки с вторичным фокусирующим и защитным потоком газа (рис. 2).

Газ подается под углом к оси горелки и как бы омывает столб дуги, интенсивно охлаждая его, благодаря чему при удалении от сопла несколько уменьшается диаметр столба дуги. При этом высокая концентрация плазменного потока достигается при сравнительно малой скорости истечения.

Такие горелки, называемые иглоплазменными или микроплазменными, позволяют получить остроконечную плазменную дугу в области малых токов (0,5 … 30 А).

Дуговая плазменная струя – интенсивный источник теплоты с широким диапазоном технологических свойств. Ее можно использовать для нагрева, сварки или резки как электропроводных металлов (см. рис. 1, а, б), так и неэлектропроводных материалов, таких как стекло, керамика и др. (см. рис. 1, б).

Тепловая эффективность дуговой плазменной струи зависит от силы сварочного тока и напряжения, состава, расхода и скорости истечения плазмообразующего газа, расстояния от сопла до поверхности изделия, скорости перемещения горелки (скорости сварки или резки) и т.д. Геометрическая форма струи может быть также различной (квадратной, круглой и т.д.) и определяться формой выходного отверстия сопла.

Техника сварки. Питание дуги, как правило, осуществляется переменным или постоянным током прямой полярности (минус на электроде). Возбуждают дугу с помощью осциллятора.

Для облегчения возбуждения дуги прямого действия используют дежурную дугу, горящую между электродом и соплом горелки.

Для питания плазмообразующей дуги используются источники сварочного тока с рабочим напряжением до 120 В, а в которых случаях и более высоким; для питания плазмотрона, используемого для резки, оптимально напряжение холостого хода источника питания до 300 В.

Плазменной струей можно сваривать практически все металлы в нижнем и вертикальном положениях. В качестве плазмообразующих газов используют аргон, азот, смесь аргона с азотом и водородом, углекислый газ и воздух (в основном для резки). В качестве электрода применяют вольфрамовые стержни или специальные медные со вставками из гафния или циркония.

К преимуществам плазменной сварки относятся высокая производительность, малая чувствительность к колебаниям длины дуги, устранение включений вольфрама в металле шва. Без скоса кромок можно сваривать металл толщиной до 15 мм с образованием провара специфической формы.

Это объясняется образованием сквозного отверстия в основном металле, через которое плазменная струя выходит на обратную сторону изделия. Расплавляемый в передней части сварочной ванны металл давлением плазмы перемещается вдоль стенок сварочной ванны в ее хвостовую часть, где кристаллизуется, образуя шов.

По существу, процесс представляет собой прорезание изделия с заваркой места резки.

Плазменной струей можно сваривать стыковые и угловые швы. Стыковые соединения на металле толщиной до 2 мм можно сваривать с отбортовкой кромок, при толщине свыше 10 мм рекомендуется делать скос кромок.

В случае необходимости используют дополнительный металл. Для сварки металла толщиной до 1 мм успешно используют микроплазменную сварку струей косвенного действия, в которой сила сварочного тока равна 0,1 …

Резка плазменной струей основана на расплавлении металла в месте реза и его выдувании потоком плазмы. Плазменную струю используют для резки металла толщиной от долей до десятков миллиметров.

Для резки металла малой толщины используют плазменную струю косвенного действия. При повышенной толщине металла лучшие результаты достигаются при плазменной струе прямого действия.

При резке даже углеродистых сталей во многих случаях она более экономична, чем газокислородная, ввиду высокой скорости и лучшего качества реза.

В зависимости от металла в качестве плазмообразующих газов можно использовать азот, водород, аргоно-водородные, аргоно-азотные, азото-водородные смеси. Использование для резки смесей газов, содержащих двухатомные газы, энергетически более эффективно.

Диссоциируя, двухатомный газ поглощает много теплоты, которая выделяется на холодной поверхности реза при объединении свободных атомов в молекулу. В последнее время, когда появилась возможность использовать водоохлаждаемые циркониевые и гафниевые электроды, в качестве режущего газа стали использовать и воздух.

Сварку и резку можно выполнять вручную и автоматически.

Скорость воздушно-плазменной резки в зависимости от толщины металла.

Режимы воздушно-плазменной резки металлов.

Режимы воздушно-плазменной резки металлов.

Источник