Поддержание пластового давления

Вы будете перенаправлены на Автор24

Методы поддержания пластового давления

Пластовое давление – это давление в пласте-коллекторе, которое установилось в нем до начала извлечения на поверхность полезного ископаемого.

Целями поддержания пластового давления являются: снижение количества добывающих скважин, снижение затрат на добычу одной тонны полезного ископаемого, увеличение дебита скважин. Основным способом поддержания пластового давления является заводнение.

Заводнение – это технологический процесс, целью которого является поддержание внутрипластового давления и выталкивания нефти к скважинам с помощью закачки в нефтеносный пласт воды.

Заводнение бывает следующих видов:

- Законтурное.

- Приконтурное.

- Внутриконтурное.

- Площадное.

Законтурное заводнение используется в том случае, если продвижение грунтовых вод в пласте не компенсирует объемы извлекаемого полезного ископаемого. Из-за этого процесса происходит снижение пластового давления и уменьшение дебита скважин. С целью компенсировать объемы извлеченного полезного ископаемого в пласт закачивается вода через нагнетательные скважины, которые располагают за внешним контуром нефтеносности.

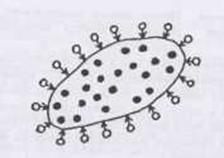

Приконтурное заводнение применяется для пластов, где установилась низкая проницаемость в законтурной части. При этом способе нагнетательные скважины располагаются в водонефтяной зоне продуктивного пласта между внутренним и внешним контурами нефтеносности. Схемы законтурного и приконтурного заводнения изображены на рисунке.

Рисунок 1. Схемы законтурного и приконтурного заводнения. Автор24 — интернет-биржа студенческих работ

Готовые работы на аналогичную тему

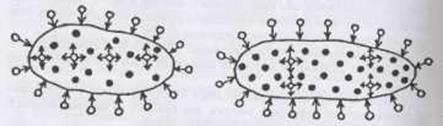

При внутриконтурном заводнении восстановление или поддержание пластового давления производится с помощью закачки воды в нефтенасыщенную часть пласта. Пример схемы внутриконтурного заводнения изображена на рисунке:

Рисунок 2. Пример схемы внутриконтурного заводнения. Автор24 — интернет-биржа студенческих работ

На территории Российской Федерации используется несколько видов внутриконтурного заводненения, среди которых:

- Разрезание залежи полезного ископаемого рядами нагнетательных скважин. Этот способ применяется на месторождениях с большими водонефтяными зонами. Каждую зону отрезают от основного участка и разрабатывают отдельно.

- Барьерное заводнение.

- Разрезание на отдельные блоки разработки.

- Сводовое заводнение. При этом способе нагнетательные скважины располагаются на своде структуры или возле неё. Сводовое заводнение может быть очаговым, кольцевым, центральным,

- Очаговое заводнение. Этот способ применяется на месторождениях, которым свойственно неоднородное строение пластов

- Избирательное заводнение. Этот способ используется на месторождениях, где залежи полезного ископаемого имеют резко выраженную неоднородность. Скважины бурятся по квадратной сетке без разделения их на нагнетательные и эксплуатационные.

Площадное заводнение характеризуется рассредоточенной закачкой воды по всей площади нефтеносности. Площадная система заводнения, в зависимости от количества скважино-точек каждого элемента может быть линейной, четырех-, пяти-, семи-, девятиточечной.

Методы контроля поддержания пластового давления

Применяемые методы поддержания пластового давления подвергаются обязательному контролю. В основном это решается геофизическими методами. В этом случае основными задачами контроля за поддержанием пластового давления являются: контроль технического состояния нагнетательных и эксплуатационных скважин, определение обводненных прослоев и слоев, оценка приемистости пластов, оценка притока пластовой жидкости из разных частей, определение параметров и свойств притекающей жидкости, контроль продвижения контура нефтегазоносности, контроль перемещения водонефтяного контакта и газоводяного контакта.

Геофизические исследования для контроля поддержания пластового давления проводятся в скважинах эксплуатационного фонда: нагнетательных, контрольных, находящихся на ремонте, фонтанирующих, пьезометрических, а также тех, которые оборудованы глубинными насосами. Современны приборы позволяют проводить все необходимые измерения через колонны насосно-компрессорных труб во время фонтанирования или через зазор между штангами глубинного насоса и обсадными колоннами.

Требования к системам поддержания пластового давления

Система поддержания пластового давления должна обеспечивать рациональное и централизованное размещения всего оборудования, в зависимости от внешних условий (ландшафт, погода и т.п.). Система поддержания пластового давления должна обеспечивать: закачку воды в продуктивные пласты в соответствии с технологическими проектами; подготовку закачиваемой воды до необходимых кондиций (состав, свойства и т.п.); возможность проведения всех исследований; герметичность и надежность всего используемого оборудования и средств; возможность изменения режима работы скважин.

Также мощность систем поддержания пластового давления должна обеспечить максимальную закачку воды по каждом технологическому блоку.

Источник

Методы поддержания пластового давления

Искусственное поддержание пластового давления достигается методами законтурного, приконтурного и внутриконтурного заводнения, а также закачкой газа в газовую шапку пласта.

Метод законтурного заводнения (рис. 7.7) применяют при разработке сравнительно небольших по размерам залежей. Он заключается в закачке воды в пласт через нагнетательные скважины, размещаемые за внешним контуром нефтеносности на расстоянии 100 м и более. Эксплуатационные скважины располагаются внутри контура нефтеносности параллельно контуру.

В результате заводнения приток воды к пласту увеличивается и давление в нефтяной залежи поддерживается на высоком уровне.

Метод приконтурного заводнения применяют на месторождениях с низкой проницаемостью продуктивных пластов в части, заполненной водой. Поэтому нагнетательные скважины располагают либо вблизи контура нефтеносности, либо непосредственно на нем.

Метод внутриконтурного заводнения (рис. 7.8) применяется для интенсификации разработки нефтяной залежи, занимающей значительную площадь.

Сущность этого метода заключается в искусственном «разрезании» месторождения на отдельные участки, для каждого из которых осуществляется нечто подобное законтурному заводнению.

Нетрудно видеть, что методами заводнения искусственно создается жестководонапорный режим работы залежи.

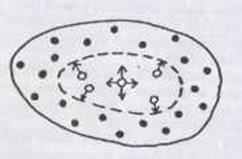

Для поддержания пластового давления применяют также метод закачки газа в газовую шапку нефтяного пласта (рис. 7.9). В этих целях используют нефтяной газ, отделенный от уже добытой нефти. Благодаря закачке газа увеличивается давление на нефтяную часть залежи, и дебиты нефтяных скважин растут.

В качестве нагнетательных в этом случае используют отработавшие нефтяные скважины, вскрывшие верхнюю часть продуктивного пласта, или бурят специальные скважины. Нагнетание газа в пласт производят при давлениях выше пластового на 10. 20%.

Как видно, при закачке газа в газовую шапку искусственно создается газонапорный режим работы залежи. В настоящее время этот метод применяют редко в связи с дороговизной процесса и дефицитностью самого газа.

Рис. 7.7. Схема законтурного заводнения

Рис. 7.8. Схемы внутриконтурного заводнения

Рис. 7.9. Схема расположения скважин при закачке газа в

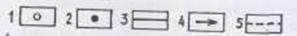

Условные обозначения к рис. 7.7-7.9:

1 — нагнетательные скважины; 2 — эксплуатацииниые скважины;

3 — внешний контур нефтеносности; 4 — направление действия давления;

Источник

Поддержание пластового давления (ППД) на нефтяных залежах

Схема системы ППД для подготовки, транспортировки, закачки рабочего агента.

1.1. Принципиальная схема системы ППД

Система ППД представляет собой комплекс технологического оборудования необходимый для подготовки, транспортировки, закачки рабочего агента в пласт нефтяного месторождения с целью поддержания пластового давления и достижения максимальных показателей отбора нефти из пласта.

Система ППД должна обеспечивать:

— необходимые объемы закачки воды в пласт и давления ее нагнетания по скважинам, объектам разработки и месторождению в целом в соответствии с проектными документами;

— подготовку закачиваемой воды до кондиций (по составу, физико-химическим свойствам, содержанию мех. примесей, кислорода, микроорганизмов), удовлетворяющих требованиям проектных документов;

— проведение контроля качества вод системы ППД, замеров приемистости скважин, учета закачки воды как по каждой скважине, так и по группам, пластам и объектам разработки и месторождению в целом;

— герметичность и надежность эксплуатации системы промысловых водоводов, применение замкнутого цикла водоподготовки и заводнения пластов с использованием сточных вод;

— возможность изменения режимов закачки воды в скважины, проведения ОПЗ нагнетательных скважин с целью повышения приемистости пластов, охвата пластов воздействием заводнения, регулирование процесса вытеснения нефти к забоям добывающих скважин.

Система ППД включает в себя следующие технологические узлы (см. рис.10.1)

— систему нагнетательных скважин;

— систему трубопроводов и распределительных блоков (ВРБ);

— станции по закачке агента (БКНС), а также оборудование для подготовки агента для закачки в пласт.

Рис.1.1.1. Принципиальная схема системы ППД

1.2. Система трубопроводов ППД

К трубопроводам системы поддержания пластового давления относятся:

— нагнетательные линии (трубопровод от ВРБ до устья скважины);

— водоводы низкого давления (давление до 2 МПа);

— водоводы высокого давления (в водоводах высокого давления нагнетание воды осуществляется насосными агрегатами);

— внутриплощадочные водоводы (водоводы площадочных объектов).

Транспортируемой продукцией трубопроводов является агрессивная смесь вод, содержащая: механические примеси, серу, кальцит и другие вредные вещества.

Технологии сбора и транспорта продукции

Подача воды на блочные кустовые насосные станции (БКНС) осуществляется из нескольких источников:

— по водоводам низкого давления подается пластовая вода (УПСВ и ЦППН (ЦПС));

— по водоводам низкого давления подается вода из водозаборных скважин;

— из открытых водоемов по водоводам низкого давления подается пресная вода.

Рис.1.2.1. Кольцевая (а) и лучевая (б) водораспределительные системы 1 водоочистная станция; 2 магистральный водовод; 3 водовод высокого давления; 4 нагнетательная линия; 5 колодец; 6 нагнетательные скважины; 7 подводящие водоводы; 8 подземные резервуары чистой воды; 9 кустовая насосная станция; 10 перемычка

Из БКНС рабочий агент (вода) через водораспределительные блоки (ВРБ) по водоводам высокого давления и нагнетательным линиям скважин подается для закачки в пласт с целью поддержания пластового давления.

Основные технологические параметры

Конструкция промысловых трубопроводов (диаметр, толщина стенки), способ их прокладки, материал для их изготовления определяются проектной организацией и обеспечивают:

— безопасную и надежную эксплуатацию;

— промысловый сбор и транспорт вод системы ППД в нагнетательные скважины;

— производство монтажных и ремонтных работ;

— возможность надзора за техническим состоянием водоводов;

— защиту от коррозии, молний и статического электричества;

— предотвращение образования гидратных и других пробок.

Рабочее давление в трубопроводах системы ППД

1.3. Напорные трубы

Размеры и масса нефтепроводных труб (по ГОСТ 3101 46) приведены в табл. 1.3.1. Нефтепроводные трубы испытываются на гидравлическое давление не более 40 МПа, рассчитываемое по формуле

Р = 20 δ ơ/ d (1.3.1)

где Р гидравлическое давление в МПа; δ минимальная толщина стенки в мм.; ơ допускаемое напряжение, принимаемое равным 35% предела прочности, в кг/мм 2 ; d внутренний диаметр трубы, в мм.

Графитовые смазки для резьбовых соединений труб

Для смазывания резьбовых соединений труб применяют графитовые смазки следующих составов:

1) 5 массовых частей машинного масла, 1 массовая часть графитового порошка (смесь тщательно размешивается до мазеобразного состояния);

2) 50…60 % графитового порошка, 5% технического жира, 1,5 % каустической соды крепостью 32 градусов Ве, 33,5 43,5 % машинного масла (все составляющие части берутся в процентах к общей массе);

3) 24% солидола, 36% графита, 8% известкового молока, 2% канифоли (все составные части берутся в процентах к общей массе).

Размеры и масса нефтепроводных труб

1.4. Насосные станции и установки для закачки воды

Для закачки воды используются насосные станции и установки, базирующиеся, в основном, на центробежных поршневых насосных агрегатах (рис. 1.4.1).

Описание конструкции и принцип действия БКНС

Насосный блок включает в себя в качестве основных элементов центробежные многоступенчатые секционные насосы типа ЦНС-180 или ЦНС-500, основные показатели которых, в зависимости от числа ступеней, приведены в табл.1.4.1. Насосный блок включает электропривод насоса (синхронного типа серии СТД со статическим возбуждением или асинхронного типа серии АРМ), масляную установку для насосного агрегата, осевой вентилятор с электроприводом, пост местного управления с кнопкой аварийного останова, стенд приборов, запорно-регулирующую арматуру насосного агрегата, технологические трубопроводы.

На типовой технологической схеме БКНС (рис. 1.4.2) цифрами обозначено: 1, 2, 7 — шкафы соответственно трансформаторные, вводы кабеля и управления дренажными насосами; 3 — станция управления; 4 — распределительное устройство низковольтное; 5, 6 — щиты приборный и общестанционный; 8, 13, 23 — насосы 1СЦВ, ЦНСК и ЦНС180; 9, 11, 21 — клапаны соответственно: обратный, подъемный и обратный; 10, 19, 26, 28 — вентили соответственно: запорный, электро- магнитный, регулирующий, угловой; 12, 14, 16, 17, 20 — задвижки ЗКЛ и электроприводная; 15 — фильтр; 18 — маслоохладитель; 22 — бак масляный; 24 — муфта зубчатая; 25 — электродвигатель; 27 — диафрагма; I — насосные блоки; II — блок дренажных насосов; III — блок низковольтной аппаратуры и управления; IV — блок напорных гребенок; V — распределительное устройство РУ-6(10) кВ; VI — трансформаторная комплектная подстанция КТПН 66-160/6КК; VII — резервуар сточных вод.

В состав БКНС входят насосные блоки двух видов: НБ-1 (крайний насосный блок) и НБ-2 -средний. Блок НБ-1 обязателен независимо от числа насосных агрегатов в составе БКНС. Различие этих блоков — в исполнении их укрытия.

Приемная линия насосного агрегата оборудуется сетчатым фильтром и ручной задвижкой типа ЗКЛ2, нагнетательная линия — обратным клапаном и электроприводной задвижкой типа В-403.

Блок напорной гребенки (БГ), предназначенный для учета и распределения поступающей от насоса ТЖ по напорным трубопроводам, размещают в отдельном цельнометаллическом боксе на расстоянии не менее чем 10 м от остальных блоков. Включает в себя распределительный коллектор, коллектор обратной промывки, пункт управления, расходомер с сужающим устройством, запорный вентиль, вентилятор, площадку для обслуживания, электропечь.

Рис. 1.4.2 — Типовая технологическая схема БКНС

Перспективным направлением является применение гидропроводных модульных насосов с «абсолютной» регулируемостью подачи.

Электропровод и кабели уложены в металлических коробах, стальных трубах, гибких металлорукавах. В БА электропроводы (стянутые в жгуты) и кабели проложены в лотках под настилом, доступ к которым осуществляется через люки.

Работа станции происходит следующим образом. Технологическая вода через всасывающий трубопровод подается на вход центробежного насоса ЦНС-180. От насоса по напорному трубопроводу вода подается в БГ, где распределяется на восемь, пять или четыре водонапорных водовода (в зависимости от типа БГ) и далее подается на нагнетательные скважины.

Для сброса воды из водоводов при ремонте БГ имеется специальный коллектор. Насосные агрегаты с насосами ЦНС 180-1900 и ЦНС 180-1422 снабжены индивидуальными маслосистемами, обеспечивающими принудительную подачу масла для смазки и охлаждения подшипников насоса и электродвигателя.

Система водяного охлаждения предусматривает:

— охлаждение масла при принудительной смазке подшипников насосного агрегата НБ;

— охлаждение подшипников НА с насосом ЦНС- 1050;

— подачу воды для охлаждения и запирания сальников концевых уплотнений насосов ЦНС-180 в случае падения давления во всасывающем патрубке насоса до 0,1 МПа, а также охлаждение электродвигателей с ЗЦВ.

Из резервуара сточная вода периодически перекачивается основными насосами БД ЦНСК-60/254 на вход насосов ЦНС-180.

В БА установлена аппаратура, обеспечивающая пуск, контроль основных параметров и эксплуатацию станции, аппаратуры распределения электроэнергии, щитов управления двигателями, отопления и дренажных насосов. Измерение, запись давления и расхода воды. поступающей в нагнетательные скважины производится расходомерными устройствами, расположенными на каждом водоводе БГ.

В качестве основного варианта рассмотрим насосный блок с принудительной смазкой подшипников насосного агрегата НА (давление на выкупе насосов выше 10 МПа).

В НБ установлены:

— насосный агрегат НА, состоящий из насоса типа ЦНС-180 и электродвигателя;

— маслоустановка и трубопроводы системы смазки с арматурой;

— трубопроводы и арматура технологической воды;

— трубопроводы и арматура системы охлаждения;

— трубопроводы подпора и охлаждения сальников насоса;

— кнопочный пост управления маслоустановкой,

— кнопочный пост управления электроприводной задвижкой;

— короба и трубы электропроводки,

— кнопочный пост управления вентиляцией.

Установленное оборудование смонтировано и закреплено на санях и ограждающих конструкциях блока.

Центробежный секционный насос ЦНС-180 имеют номинальную производительность 180 м 3 /ч при расчетном (номинальном) давлении на выкиде насоса. Допускается изменение расхода воды от 50 до 180 м 3 /ч при плотности воды равной 1000-1001кг/м 3 .

Для защиты проточной части насоса от крупных механических примесей во всасывающем патрубке установлен сетчатый фильтр.

Для привода насоса используются электродвигатели двух типов — синхронные и асинхронные. Охлаждение воздуха в двигателях с ЗЦВ осуществляется пресной водой. В двигателях с РЦВ охлаждение обмоток статора осуществляется воздухом из машинного зала.

Маслосистема НА состоит из маслобака емкостью 0,6 м 3 , шестеренного маслонасоса с электроприводом производительностью 2,1 м 3 /ч и давлением 0,27 МПа, маслоохладителя с фильтрами и системы трубопроводов с запорной арматурой.

На всасывающем трубопроводе технологической воды установлены клиновая задвижка типа ЗКЛ2 и сетчатый фильтр. На напорном трубопроводе установлены обратный клапан и электроприводная задвижка В-407Э. В верхней точке напорного трубопровода установлен вентиль для стравливания воздуха.

Трубопроводы системы охлаждения предназначены для подвода охлаждающей воды к маслоохладителю и воздухоохладителям двигателей с ЗЦВ. От системы охлаждения вода подается вода для запирания и охлаждения концевых сальниковых уплотнений насоса при падении давления а приемном патрубке насоса ниже 0,1 МПа.

При работе насоса с давлением во входном патрубке от 0,6 до 3,0 МПа происходит разгрузка сальников с отводом воды через щелевые уплотнения насоса в безнапорную емкость. Отвод воды из камеры гидропяты насоса производится во всасывающий трубопровод. Дренаж от концевых уплотнений насоса производится в дренажный бак, установленный в БД.

Местный контроль технологических и эксплуатационных параметров работы насосных агрегатов, настройка датчиков сигнализации осуществляются по манометрам и показаниям амперметра цепи возбуждения двигателя типа СТД.

После пуска кнопкой «пуск со щита управления, установленного в БА, включается масляный насос, и при достижении давления в конце масляной линии 0,05. 0,1 МПа начинается запуск основного насоса. После достижения давления за насосом 0,9 Рном начинает открываться электрозадвижка на линии нагнетания. После открытия задвижки в течение 60с насос выходит на установившийся режим работы.

В насосном блоке с системой виброизоляции насосных агрегатов насосный агрегат с рамой устанавливается на резино-металлические амортизаторы, закрепленные к саням. На всасывающем и напорном трубопроводах насоса устанавливаются компенсаторы, а на трубопроводах подачи смазки, подпора сальников — резиновые рукава.

При работе станции за счет амортизаторов и упругих компенсирующих вставок на трубопроводах снижается передача вибрации от насосного агрегата трубопроводам, несущим конструкциям, основаниям блоков и фундаментам, а также уменьшается передача шума.

В БД установлены:

— 2 насосных агрегата с насосами ЦНСК-60/264;

— 2 самовсасывающих насоса 1СЦВ-1,5М;

— 4 блока печей ПЭТ-4;

— защитные короба электропроводки;

— трубопроводы и арматура технологической воды.

Насосы 1СЦ8-1,5М предназначены для откачки воды из дренажного бака в резервуар сточных вод. Насосы типа ЦНСК-60/264 служат для откачки воды из резервуара сточных вод во всасывающий трубопровод НБ.

1 насос является резервным. Блок напорной гребенки (БГ) служит для распределения технологической воды на скважины системы ППД. Разработано шесть типов блока напорной гребенки в зависимости от количества водоводов и типа устройства измерения расхода воды.

В БГ установлены:

— устройство измерения расхода;

— элементы вентиляции и отопления,

— кнопочный пост управления вентиляцией.

Блок трубопроводов состоит из напорного коллектора с регулирующими вентилями, высоконапорных водоводов, сбросного коллектора, вентилей и устройства измерения расхода. Изменение расхода технологической воды осуществляется регулирующими вентилями, установленными на напорном коллекторе.

В зависимости от количества водоводов блоки напорных гребенок подразделяются на 8-, 5- и 4-водоводные. 5- и 4-водоводные блоки напорной гребенки могут поставляться отдельно от станции. По типу устройства измерения расхода воды блоки гребень поставляются с: сужающим устройством в комплекте со щитом дифманометров; аппаратурой Электрон-2М; датчиком расхода ДРК 1-100-50-5.

При установке аппаратуры Электрон-2М и датчика расхода ДРК 1-100-50-5 первичные приборы устанавливаются непосредственно на напорных трубопроводах в БГ, а вторичные — на стойках в отдельно стоящем приборном блоке (ОП). Для отопления блока установлены 3 маслозаполненные печи мощностью по 2 кВт с контролем температуры. Вентиляция осуществляется путем забора воздуха через воздуховод, расположенный на полу блока, осевым вентилятором типа В-06-300№ 5H1C, установленным на боковой панели.

В таблице 1.4.3 приведена техническая характеристика четырех основных групп блочных кустовых насосных станций: БКНС¥100; БКНС¥150, БКНС¥200; БКНС¥500.

Центробежные насосы секционные типа ЦНС

Насосы типа ЦНС — центробежные насосы секционные: Г — для перекачивания воды с температурой 45-105 оС (масла — 2-60 о С), М — для перекачивания масла, УН — для перекачивания утечек нефти, после цифр указывается климатическое исполнение и категория размещения насоса при эксплуатации по ГОСТ 15150-69. Допустимая массовая доля механических примесей до 0,1% и размером твердых частиц не более 0,1 мм. Давление на входе в насос при перекачивании воды должно быть не менее: — 0,1 МПа и 0,07-0,015 МПа при перекачивании масла. Максимально допустимое давление на входе всех типов — не более 0,3 МПа. Общий вид центробежного секционного насоса (ЦНС) приведен на рис. 1.4.3.

В табл. 1.4.4 приведены технические характеристики центробежных секционных насосов производительностью 38 и 60 м 3 /час. В табл. 1.4.5 приведены технические характеристики центробежных секционных насосов производительностью 105, 180 и 300 м 3 /час.

Агрегаты ЦНС 300-120…540 и ЦНС 105-98…441 предназначены для перекачивания обводненной газонасыщенной и товарной нефти с температурой 0-45оС плотностью 700-1050кг/м 3 , содержанием парафина не более 20%, механических примесей размером твердых частиц до 0,2 мм и объемной концентрацией 0,2%, обводненностью не более 90%. Давление на входе в насос составляет 0.05-0,6 МПа.

Рисунок 1.4.3. — Общий вид центробежного секционного насоса

Состав блоков БКНС

* С замкнутым циклом вентиляции.

** В комплект заводской поставки не входят.

Источник