Производство керамических материалов и изделий

Керамические материалы и изделия имеют разнообразные размеры, форму, физико-механические свойства и различное назначение, но основные этапы технологического процесса производства их примерно одинаковы и складываются из добычи сырьевых материалов, подготовки сырьевой массы, формования изделия (сырца), сушки, обжига, сортировки обожженных изделий, упаковки и хранения их на складе.

Добыча глины. Глину для производства керамических материалов и изделий добывают в карьерах, расположенных обычно в непосредственной близости от завода, одно- или многоковшовыми экскаваторами и другими машинами и механизмами.

Подготовка сырьевой массы. В естественном состоянии глина обычно непригодна для формования изделий. Нужно разрушить природную структуру глины, удалить из нее вредные примеси, измельчить крупные включения, смешать глину с добавками, а также увлажнить ее, чтобы получить удобоформуемую массу.

Сырьевую смесь готовят полусухим, пластическим или мокрым (шликерным) способами. Выбор того или иного способа зависит от свойств сырьевых материалов, состава керамических масс и способа формования изделий, а также от их размеров и назначения.

При полусухом способе сырьевые материалы высушивают, дробят, размалывают и тщательно перемешивают. Сушат глину обычно в сушильных барабанах, дробят и размалывают в бегунах сухого помола, дезинтеграторах или шаровых мельницах, а смешивают в лопастных мешалках. Влажность пресс-порошка — 9-11 %. Увлажняют пресс-порошок водой или паром до приобретения необходимой влажности.

Полусухой способ подготовки сырьевой смеси применяют в производстве строительного кирпича полусухого прессования, плиток для полов, облицовочных плиток и др.

При пластическом способе сырьевые материалы смешивают при естественной влажности или с добавлением воды до получения глиняного теста влажностью 18-23 %. Для измельчения и переработки сырьевых материалов используют вальцы и бегуны различных типов, а для перемешивания — глиномешалки.

Пластическим способом готовят сырьевую смесь для производства керамического кирпича пластического формования, керамических камней, черепицы, труб и др.

При шликерном способе сырьевые материалы предварительно измельчают в порошок, а затем тщательно смешивают в присутствии большого количества воды, получая однородную суспензию (шликер). Этот способ применяют при производстве фарфоровых и фаянсовых изделий, облицовочных плиток и др.

Формование изделий. Формуют керамические изделия различными способами: пластическим, полусухим и литья. Выбор способа формования зависит от вида изделий, а также от состава и физико-механических свойств сырья.

Пластический способ формования — изготовление изделий из пластических глиняных масс на прессах — наиболее распространен в производстве строительных керамических изделий.

Подготовленную глиняную массу влажностью 18-23 % направляют в приемный бункер ленточного пресса. При помощи шнека масса дополнительно перемешивается, уплотняется и выдавливается в виде бруса через выходное отверстие пресса, снабженного сменным мундштуком. Меняя мундштук, можно получать брус различных формы и размеров. Непрерывно выходящий из пресса брус автоматическое резательное устройство разрезает на отдельные части в соответствии с размерами изготовляемых изделий.

Современные ленточные прессы снабжены вакуум-камерами, в которых из глиняной массы частично удаляется воздух. Вакуумирование массы повышает ее пластичность и уменьшает формовочную влажность, сокращает длительность сушки сырца и одновременно повышает его прочность.

Полусухим способом формуют облицовочные плитки, плитки для полов и другие тонкостенные керамические изделия. Этим способом можно изготовлять кирпич и другие изделия из малопластичных, тощих глин, что расширяет сырьевую базу производства изделий строительной керамики. Существенное преимущество полусухого способа формования по сравнению с пластическим — применение глиняной массы с меньшей влажностью (8-12 %), что значительно сокращает или даже исключает сушку сырца.

При полусухом способе каждое изделие формуют отдельно на высокопроизводительных прессах, обеспечивающих двустороннее прессование пресс-порошка в формах под давлением до 15 МПа. Сырец полусухого прессования имеет четкую форму, точные размеры, прочные углы и ребра.

Способ литья применяют для изготовления санитарно-технического фаянса и облицовочных плиток. При этом способе предварительно измельченную глиняную массу влажностью более 45 % (шликер) заливают в специальные формы или используют при формовании плиток.

Сушка изделий. Сформованные изделия (сырец) необходимо сушить, чтобы снизить их влажность, например, кирпич-сырец сушат до влажности 8-10 %. За счет сушки повышается прочность сырца, предотвращаются растрескивание и деформация его в процессе обжига. Сушка может быть естественной и искусственной.

Естественная сушка в сушильных сараях не требует затрат топлива, но продолжается очень долго (10-15 сут) и зависит от температуры и влажности окружающей среды (воздуха). Кроме того, для естественной сушки требуются помещения с большой площадью.

В настоящее время на крупных заводах, как правило, производят искусственную сушку сырца в камерных сушилках периодического действия и туннельных непрерывного действия.

Режим сушки выбирают в соответствии с видом изделия. В качестве теплоносителя в сушилках применяют дымовые газы обжигательных печей, а также газы, получаемые в специальных топках.

Длительность искусственной сушки сырца составляет от 1 до 3 сут, а для тонкостенных изделий — несколько часов.

Обжиг изделий — завершающий этап технологического процесса производства керамических изделий. Процесс обжига можно условно разделить на три периода: прогрев сырца, собственно обжиг и охлаждение. При прогреве сырца медленно поднимают температуру до 100-120 0 С, при этом из него удаляется свободная вода. Дальнейшее повышение температуры до 750 0 С приводит к выгоранию органических примесей и удалению химически связанной воды, находящейся в глинистых минералах и других соединениях сырьевой смеси.

В процессе собственно обжига при 800-900 0 С легкоплавкие соединения расплавляются и обволакивают нерасплавившиеся частицы, при этом уменьшаются линейные размеры изделия и оно уплотняется. При дальнейшем повышении температуры глиняная масса спекается. Максимальная температура обжига зависит от свойств используемых глин и вида обжигаемого изделия. В результате обжига керамическое изделие приобретает камневидное состояние, высокие прочность, водостойкость, морозостойкость и другие строительные свойства.

Обжигают керамические изделия в кольцевых, туннельных, щелевых, роликовых и других печах.

Кольцевая печь представляет собой эллипсообразный замкнутый обжигательный канал, условно разделенный на камеры. Количество камер кольцевой печи в зависимости от ее производительности колеблется от 16 до 36. Условные камеры объединяются в группы — зоны, расположенные в следующей последовательности: загрузка, подогрев, собственно обжиг, охлаждение и выгрузка. В кольцевой печи очаг горения, как и другие зоны, непрерывно перемещается по обжигательному каналу, а обжигаемая продукция находится на месте.

В кольцевых печах обжигают в основном кирпич и черепицу. Температура обжига 900-1100 0 С. Весь цикл обжига в кольцевой печи длится 3-4 сут.

При обжиге изделий в кольцевых печах наблюдается неравномерное распределение температуры по сечению канала, что приводит к пережогу некоторого количества изделий. Основной недостаток кольцевых печей — тяжелые условия труда обслуживающего персонала и трудности механизации производственного процесса.

Туннельная печь — сквозной канал длиной до 100 м, в котором по рельсам движутся вагонетки с обжигаемыми изделиями. В туннельной печи имеются те же зоны, что и в кольцевой, и совершаются те же операции загрузки, подогрева, обжига, охлаждения и выгрузки. Однако в туннельной печи передвигаются по зонам изделия, а сами зоны остаются на месте.

Высушенный кирпич или другие изделия загружают на вагонетки с подом из огнеупорного кирпича. Толкатель подает загруженную вагонетку в печь, выталкивая при этом с противоположного конца вагонетку с обожженным и охлажденным кирпичом. Туннельные печи работают на газе или тонкомолотом угле. В этих печах легко механизировать процессы загрузки и выгрузки продукции, а также автоматизировать процесс обжига и его регулирование. Длительность процесса обжига 18-36 ч. Туннельные печи значительно производительнее и экономичнее кольцевых печей, кроме того, в них брак кирпича значительно ниже. Керамические материалы, в частности облицовочные глазурованные фаянсовые плитки, обжигают дважды. При первом (утельном) обжиге плитки, помещаемые в специальные капсели, обжигают в туннельных печах при 1240-1250 0 С. Затем после охлаждения их сортируют, наносят слой глазури, укладывают в капсель и обжигают вторично в другой туннельной печи при 1140 0 С.

Для получения глазури служит смесь легкоплавкой глины, кварцевого песка, полевого шпата, оксида свинца, цинка и др. В состав цветных глазурей входят красящие оксиды или соли металлов. Тонкоизмельченную сырьевую смесь глазури в виде водной суспензии наносят тонким слоем на лицевую поверхность плитки. При обжиге составные части глазури расплавляются и создают на поверхности плитки тонкий стекловидный слой, обеспечивающий наряду с высокими декоративными качествами и водонепроницаемость плиток. Глазуруют также канализационные трубы, облицовочный кирпич и фасадные облицовочные плитки. Эти изделия покрывают глазурью после сушки и обжигают один раз.

Сортировка и хранение керамических изделий. При выгрузке из печи керамические изделия сортируют. Качество изделий устанавливают по степени обжига, внешнему виду, форме, размерам, а также по наличию в них различных дефектов. По степени обжига они могут быть разделены на изделия нормального обжига, недожог и пережог. Сортность изделий устанавливают по внешнему виду, форме, размерам и наличию дефектов в соответствии с требованиями ГОСТа.

После сортировки изделия направляют на склад, где хранят до отправки на строительство. Кирпич и керамические камни укладывают в елочные пакеты или на поддоны и хранят на открытых площадках. Облицовочные плитки рассортировывают по цветам и размерам, упаковывают в ящики и хранят в закрытых складах. Санитарно-технические изделия, прошедшие сортировку и комплектование арматурой, упаковывают в специальные ящики и хранят в закрытых складах.

Источник

Производство керамических изделий

Несмотря на все многообразие керамических изделий и применяемого для их изготовления сырья важнейшие процессы при их производстве, различаясь в деталях, по существу одни и те же. Получение керамических изделий состоит в основном из следующих технологических операций:

1) подготовка сырой керамической массы;

2) формование изделий;

3) сушка изделий и отделка их в необожженном виде;

4) обжиг изделий;

5) глазурование изделий (может предшествовать обжигу или выполняться после предварительного обжига с последующим обжигом для закрепления глазури).

Приготовление керамической массы.В общем случае керамическая масса состоит из четырех компонентов: глины (или смеси глин); отощителя; флюса и воды. В некоторых случаях, при подходящих природных глинах, отсутствует необходимость в использовании отощителя или флюса. При необходимости получения пористого черепка в массу вводят порообразующие материалы.

Для того чтобы точно дозировать и равномерно смешивать с другими компонентами, глину подвергают сначала грубому, а затем тонкому измельчению. Необходимым условием нормальной работы агрегатов тонкого помола является невысокая влажность глины (не выше 7. 10 %). Поэтому излишне влажную глину сушат в сушильных барабанах сразу после грубого измельчения дробилками или глинорезками.

При другом способе производится помол всех компонентов в шаровых мельницах мокрого помола. Полученную керамическую суспензию пропускают через вибрационное сито и подвергают распылительной сушке, получая пресс-порошок влажностью 5. 7%.

Для производства доброкачественных изделий необходимо придать глине высокую однородность, для чего ее перемешивают в глиномешалках, при необходимости доувлажняя и иногда разогревая для повышения пластичности.

Выбор схемы подготовки керамической массы осуществляется с учетом как особенностей сырьевых материалов, так и способа последующего формования, для которого главным моментом является влажность W сырьевой смеси. Существуют три наиболее часто применяемых способа подготовки керамической массы: полусухой (W= 7. 12%), пластический (W = 17. 22%) и мокрый (W> 30%).

Формование керамических изделий.Формование керамических изделий осуществляют пластическим способом, полусухим прессованием и шликерным литьем.

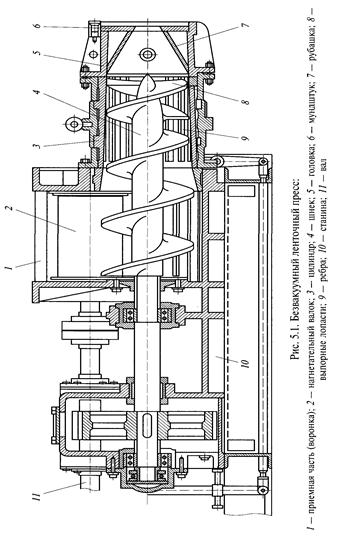

Пластическое формование (W- 17. 22%) осуществляют при помощи шнекового (ленточного) пресса. Современный безвакуумный ленточный пресс — сложный агрегат, однако принцип его работы чрезвычайно прост (рис. 5.1). Керамическая масса через воронку / и нагнетательные валки 2 подается на лопасти шнека (червяка) 4, который, вращаясь вокруг своей оси, захватывает массу и перемещает ее в сторону сужающейся части — головки 5. На выходе из головки устанавливается съемная насадка — мундштук 6, отверстие в котором имеет ту или иную форму, зависящую от конкретного изделия. При изготовлении кирпича мундштук имеет прямоугольное отверстие размером 250×120 мм. Под действием давления (1,6. 7,0 МПа), развиваемого шнеком, масса выдавливается через отверстие мундштука и выходит в виде непрерывной глиняной ленты, которая разрезается на отдельные кирпичи стальными струнами.

Методом пластического формования изготавливают как полнотелый, так и пустотный (многодырчатый) кирпич, трубы, черепицу и другие изделия. При производстве керамических труб используют вертикально формующие шнековые прессы.

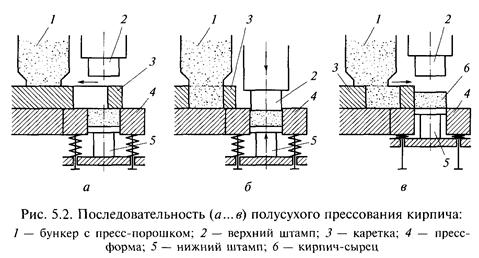

Полусухое прессование производится при высоком давлении (25. 35 МПа). В этом случае оптимальное содержание влаги в рабочей массе должно составлять 7. 12%. Формование осуществляется на механических и гидравлических прессах.. Прессование производится в пресс-форме, куда из бункера с помощью каретки переносится порция пресс-порошка. Одновременно при движении вправо каретка сталкивает отформованный сырец на приемное устройство.

При обратном движении каретки (влево) нижний штампопускается и пресс-порошок заполняет пресс-форму. После этого опускается и входит в пресс-форму верхний штамп, производя предварительное уплотнение массы при давлении около 2 МПа, в результате чего ее объем уменьшается на 30. 35 %. Дальнейшее прессование производится нижним штампом в две ступени. На первой ступени создается давление около 9 МПа. После этого нижний штамп опускается вниз, давая выход отжатому из прессуемой массы воздуху. Если этого не делать, то воздух, расширяясь после снятия давления, разрыхлит отформованное изделие. Окончательное прессование производится при давлении около 30 МПа.

Полусухим прессованием получают керамические плитки, кирпич, черепицу. Этот способ формования имеет преимущество перед пластическим — при нем практически не требуется сушки изделий и они могут сразу направляться на обжиг.

Шликерное литье керамических изделий основано на способности затвердевшего гипса впитывать воду. Применяют три способа литья: сливной; наливной; комбинированный.

При сливном способе формования жидкую керамическую массу (шликер) наливают в гипсовую форму, пористые стенки которой впитывают влагу, отнимая ее от шликера, вследствие чего по внутренней поверхности формы образуется сплошной равномерный слой загустевшей массы. Когда этот слой приобретет нужную толщину, избыток шликера сливают, а изделие оставляют еще на некоторое время в форме для высыхания (подвялки), вследствие чего оно дает усадку и Легко отстает от стенок формы.

При наливном способе шликер заливают в пространство между сопрягаемыми частями разъемной формы. При этом способе процесс уплотнения массы протекает быстрее, так как влага отбирается и с наружной, и с внутренней поверхностей заготовки. В отличие от сливного наливной способ позволяет формовать изделия более сложной формы и с большей точностью размеров.

В некоторых случаях целесообразно использовать оба способа (комбинированный способ). Например, у раковин и умывальников «тело» чаши — наливное, а полые борта — сливные.

Методом литья изготавливают тонкостенные фаянсовые и фарфоровые санитарно-технические изделия, посуду, вазы, статуэтки, химическую посуду и приборы. Этот способ в отличие от других позволяет изготавливать изделия сложной формы.

Сушка изделий.Сушка изделий осуществляется в сушилках разнообразных конструкций (камерных, туннельных). Сушка керамических изделий является трудоемкой стадией производства, так как в процессе сушки получается большой процент брака вследствие образования трещин и деформации заготовок.

Глазурование керамических изделий.Глазурью называется тонкий стекловидный слой, наносимый на поверхность керамического изделия с целью придать ему красивый внешний вид и одновременно повысить водонепроницаемость и стойкость к химическим и механическим воздействиям. По составу и физическим свойствам глазури представляют собой разновидности стекол. Для приготовления глазури используют природные материалы, содержащие кремнезем и глинозем (кварцевый песок, глину, полевой шпат, тальк и др.), а также соли и оксиды различных металлов: калия, натрия, лития, бора, кальция, магния, бария, цинка, свин ца, олова и т.д. Оксиды металлов придают глазури ту или иную окраску, улучшают блеск и другие свойства, понижают температуру плавления глазури.

Глазури могут быть прозрачными и непрозрачными (глухими). И те, и другие могут быть окрашенными и бесцветными.

Тонко измельченную глазурь смешивают с водой для получения суспензии с консистенцией сливок (плотностью 1 350. 1 400 кг/м 3 ) и наносят на поверхность изделия путем полива, окунания или пульверизации. Во время обжига глазурь расплавляется, растекается по поверхности и при охлаждении превращается в стекловидный слой.

Обжиг керамических изделий.Обжиг позволяет осуществить необратимое превращение керамической массы в твердое камне-видное тело. Этот процесс называется спеканием.

Процессы при обжиге начинаются с испарения той части механически примешанной воды, которая целиком не была удалена из изделия при сушке. При дальнейшем повышении температуры в интервале от 500 до 800 °С происходит выделение химически связанной воды. При этом, например, каолинит переходит в метакаолинит: А1203 • 2Si02 • 2Н20 -»А1203 • 2Si02 + 2Н2ОТ. В интервале температур от 800 до 900 °С происходит диссоциация глинообра-зующих минералов, например метакаолинита: А1203 • 2Si02 —> А1203 + + 2Si02, а также присутствующего в массе углекислого кальция: СаС03 -> СаО + С02.

Оксид кальция, так же как и остальные оксиды металлов, при последующем повышении температуры начинает реагировать с кремнеземом и глиноземом, образуя легкоплавкие смеси различных силикатов и алюмосиликатов. Количество образующегося расплава увеличивается по мере нагрева; в соответствии с этим изменяются и свойства черепка. Сначала пористый черепок начинает постепенно уплотняться и терять свою пористость, превращаясь в плотный клинкер. Для получения пористых изделий обжиг проводят при невысокой температуре. Если же необходимо получить изделие с плотным каменным черепком, то температуру повышают до такого значения, при котором количество расплава становится достаточным для заполнения всех промежутков и пустот между нерасплавленными частицами.

Температура обжига различных изделий строительной керамики составляет от 900 до 1 700 «С.

Печи для обжига, применяемые в керамической промышленности, в основном непрерывно действующие. По форме печного пространства современные печи бывают туннельными и щелевыми.

Туннельная печь представляет собой длинный (100. 160 м) узкий канал, выложенный изнутри огнеупорным кирпичом. Зона обжига в этой печи располагается примерно посередине. Обжигаемые изделия помещаются на вагонетки и вкатываются в печь одна за другой, образуя сплошной поезд. При вдвигании новой вагонетки с одного конца печи весь поезд перемешается так, что с другого конца выталкивается вагонетка с уже обожженным материалом. Туннельные печи используются при производстве кирпича, керамических труб, сантехнических изделий.

Щелевые печи применяются для обжига керамической плитки и черепицы. Они работают подобно туннельным печам, но имеют очень узкий щелевидный канал, в который подаются изделия с помощью роликового конвейера. Ширина канала щелевых однорядных печей — от 0,9 до 2,5 м, высота — 0,6. 0,8 м; длина щелевой печи — от 24 до 65 м.

Источник