Большая Энциклопедия Нефти и Газа

Периодический метод — производство

Периодический метод производства , кроме перечисленных зыше недостатков, имеет ряд преимуществ, которые нельзя не считывать при разработке технологии малотоннажных производств. Исходные вещества в условиях периодического процесса, как уже говорилось, отделены от продуктов реакции самым непреодолимым барьером-временем. В начале восстановления ( III фаза) о-нитроанизол вообще не соприкасается с продуктами реакции, которые появляются позднее. [1]

Периодический метод производства , кроме перечисленных выше недостатков, имеет ряд преимуществ, которые нельзя не учитывать при разработке технологии малотоннажных производств. Исходные вещества в условиях периодического процесса, как уже говорилось, отделены от продуктов реакции самым непреодолимым барьером-временем. В начале восстановления ( III фаза) о-нитроанизол вообще не соприкасается с продуктами реакции, которые появляются позднее. [2]

Периодический метод производства обеспечивает получение НС широкого марочного ассортимента. Непрерывный метод создает условия для стабильного крупнотоннажного производства смол узкого марочного ассортимента. [3]

При периодическом методе производства кубы отпарки легкой фракции и отдувки кубовых остатков, а также куб реактора хлорирования по МД ежегодно покрывают бакелитовым лаком. Бакелитирование повышает срок службы куба реактора хлорирования по МД, но не является эффективным для других аппаратов, где температура достигает 140 — 160 С, так как при этой температуре бакелитовое покрытие разрушается. [4]

При периодическом методе производства твердый полиэфир получают сухим или мокрым способом. [5]

До недавнего времени физико-химические закономерности эмульсионной полимеризации исследовались в основном на системах, имитирующих периодический метод производства латексов , главным образом на основе мало растворимых в воде мономеров. В последующем проводились работы по изучению процессов полимеризации мономеров, значительно растворимых в воде, полимеризации без введения эмульгатора, полимеризации с различной концентрацией мономеров в системе, а также исследования методом электронной микроскопии тонкой структуры латексных частиц. [6]

При получении гетерогенных мембран непрерывным методом проводится предварительное смешение композиции порошкообразный полиэтилен — ионит. Эта операция и при периодическом методе производства мембран повышает их качество, так как в процессе вальцевания предварительно подготовленной композиции значительно улучшается равномерность распределения ионита в связующем. Для контроля состава смеси и степени ее однородности необходим надежный и быстрый метод количественного определения компонентов композиции. [7]

Срок службы змеевиковых холодильников из стали Х18Н10Т в реакторах хлорирования периодического действия не превышает 4 месяцев, так как в аппарат вследствие нарушения герметичности уплотнений в местах ввода змеевиков в хлоратор проникает вода. Колонны из углеродистой стали, установленные на реакторах хлорирования по К при периодическом методе производства , разрушались со скоростью более 10 мм / год, вследствие конденсации паров воды и растворения в ней хлористого водорода. В настоящее время как при периодическом, так и при непрерывном процессе применяют стальные эмалированные колонны. [8]

Одним из основных путей интенсификации многотоннажных производств является перевод их на непрерывную технологию. Нафтол-2 получают сульфированием нафталина и последующей щелочной плавкой натриевой соли нафталин-2 — еульфокислоты. Информация, характеризующая периодический метод производства , была получена из проекта промышленного цеха, в котором были учтены все известные к тому времени усовершенствования. [9]

В большом числе существующих производств технологический процесс ведут в аппаратах периодического действия. Соответственно этому контроль технологического процесса осуществляют также периодически. Если раньше отобранные пробы передавали для контроля и испытания в заводскую лабораторию, то теперь такой медленный способ контроля не удовлетворяет производство. Где это возможно стремятся сделать периодический контроль все более частым и проводить его автоматически. Это связано с разработкой и внедрением новых быстрых методов контроля с использованием контрольно-измерительных приборов. Контроль производства стаиовится более действенным, если показания приборов регистрируются и записываются автоматически. Наряду с этим в настоящее время все шире применяют передачу показаний контрольных приборов на расстояние, на центральный пульт отделения, цеха, завода. В последнее время характерным в промышленности является переход на автоматическое регулирование и управление технологическим процессом производства, связанный в свою очередь с его интенсификацией, с переходом от периодических методов производства к непрерывным. [10]

В большом числе существующих производств технологический процесс ведут в аппаратах периодического действия. Соответственно этому контроль технологического процесса осуществляют также периодически. Если раньше отобранные пробы передавали для контроля и испытания в заводскую лабораторию, то теперь такой медленный способ контроля не удовлетворяет производство. Где это возможно стремятся сделать периодический контроль все более частым и проводить его автоматически. Это связано с разработкой и внедрением новых быстрых методов контроля с использованием контрольно-измерительных приборов. Контроль производства становится более действенным, если показания приборов регистрируются и записываются автоматически. Наряду с этим в настоящее время все шире применяют передачу показаний контрольных приборов на расстояние, на центральный пульт отделения, цеха, завода. В последнее время характерным в промышленности является переход на автоматическое регулирование и управление технологическим процессом производства, связанный в свою очередь с его интенсификацией, с переходом от периодических методов производства к непрерывным. [11]

Источник

Производство новолачных ФФО периодическим способом

Сырьем для получения новолачных ФФО обычно служат фенол, крезолы, ксиленолы и их смеси, а также формалин, содержащий 37% (масс.) формальдегида. В качестве катализатора применяют соляную, реже щавелевую кислоту. Преимуществом соляной кислоты является высокая каталитическая активность и летучесть. Щавелевая кислота – менее активный катализатор, чем соляная кислота, однако процесс поликонденсации в ее присутствии легче управляем, а смолы получаются более светлыми и светостойкими. Каталитическое действие на процесс поликонденсации оказывает также муравьиная кислота, всегда присутствующая в формалине.

Поликонденсацию обычно проводят при мольном соотношении фенол:формальдегид 7:6. Повышенное содержание фенола в реакционной смеси увеличивает расходный коэффициент по фенолу, повышает содержание свободного фенола в готовой смоле, снижает ее среднюю молекулярную массу и температуру размягчения. Снижение содержания фенола в смеси может привести к образованию неплавких смол типа резита.

Аппаратное оформление. При периодическом методе получения НС конденсацию и сушку осуществляют в одном реакторе, который представляет собой цилиндрический аппарат с эллиптическими днищем и крышкой, изготовлен из легированной стали или биметалла и снабжен обогревающей рубашкой анкерного типа, что позволяет применять греющий пар повышенного давления. Повышение давления и, следовательно, температуры пара ускоряет и углубляет процесс сушки. Реактор снабжен якорно-рамной мешалкой с частотой вращения 0,7-1 об/с. В настоящее время для производства новолачных смол применяют реакторы объемом до 10-15 м 3 при коэффициенте заполнения 0,75-0,8. Реактор сообщается с холодильником, который работает как обратный при конденсации и переключается на прямой при сушке. Холодильник соединен со сборником конденсата, а сборник – с вакуум-насосом.

Условия процесса. Общая длительность процесса составляет 1,5-2 ч при кипении реакционной смеси и рН 1,6-2,2. Обычно для производства новолачной смолы применяются следующие нормы загрузки компонентов, ч. (масс.):

(в пересчете на НС1) 0,3

Основными стадиями в производстве НО являются: подготовка сырья и катализатора, приготовление реакционной смеси, конденсация, сушка олигомера, слив, охлаждение и измельчение продукта.

Подготовка сырья заключается в плавлении фенола, а подготовка катализатора сводится к получению 10%-ного водного раствора НС1. Реакционную смесь для получения НС готовят либо в алюминиевых смесителях, либо непосредственно в реакторе.

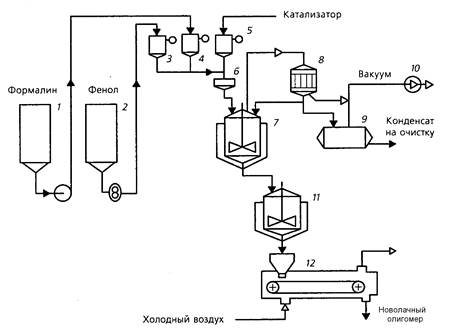

Описание технологического процесса. Технологическая схема процесса представлена на рис. 16.1. Формалин и фенол из емкостей 1,2 цехового отделения подготовки сырья насосами подают в весовые мерники 3,4, из которых самотеком через сетчатый фильтр 6 они поступают в конденсационно-сушильный реактор 7 объемом 5-10 м 3 , изготовленный из нержавеющей стали или биметаллов. Реактор снабжен мешалкой якорного типа, рубашкой для обогрева и охлаждения и трубчатым холодильником 8. В период поликонденсации сырья он работает в замкнутом цикле (как обратный): пары воды, формалина и фенола в нем конденсируются и возвращаются обратно в реактор. В период сушки олигомера все летучие вещества после охлаждения в холодильнике конденсируются и собираются в сборнике 9.

При перемешивании реакционной смеси мешалкой в реактор 7 из мерника 5 поступает концентрированная соляная кислота до достижения рН смеси 1,6-2,3 в зависимости от марки олигомера. Обычно сначала загружают только часть кислоты, требующейся по рецептуре. При использовании в качестве катализатора щавелевой кислоты ее в виде водного раствора через мерник-дозатор 5 подают в реактор. Температуру в реакторе к этому времени поднимают до 40 °С и подают воду в холодильник 8, включаемый как обратный. Поликонденсацию проводят при кипении смеси 98-100 °С и перемешивании ее мешалкой (0,5 об/с) в течение 1,5-2 ч в зависимости от марки олигомера. Периодически для поддержания необходимой скорости реакции в реактор загружают порциями оставшуюся часть кислоты. Об окончании поликонденсации судят по вязкости олигомера.

Для сушки олигомера, содержащего до 20 % воды, около 10 % фенола и до 3 % формальдегида, холодильник 8 переключают на прямой и постепенно, во избежание сильного вспенивания, создают вакуум 0,03-0,04 МПа. В рубашку аппарата подают пар давлением 1-2 МПа. После отгонки основного количества летучих продуктов и надолигомерной воды, собираемой в сборнике 9, температура олигомера начинает повышаться. Процесс сушки ведут при 100-130 ºС до достижения определенной температуры каплепадения, характерной для каждой марки олигомера.

Надолигомерная вода (650 кг на 1 т смолы), содержащая около 3 % фенола и 2,5 % формальдегида, из сборника 9 подается на обесфеноливание, а олигомер из реактора 7 сливается в промежуточную емкость 11, где поддерживается температура 90-130 °С и затем подается в гранулятор 12 и после грануляции охлаждается воздухом и поступает на склад.

Общий цикл производства новолака, составляющий 4-8 ч, определяется видом сырья, свойствами конечного продукта и используемым оборудованием.

Промышленность выпускает большой ассортимент новолаков (марки СФ), различающихся видом исходного сырья, примененным катализатором, температурой плавления, молекулярной массой, разветвленностью, содержанием остаточной влаги и свободного фенола и другими показателями. Основные требования к новолакам:

Вязкость 50 %-ного спиртового раствора, мПа • с 80-200

Температура каплепадения по Уббелоде, °С 90-150

Содержание бромирующихся веществ, %, не более 9

Рис.16.1 – Схема производства новолачных олигомеров периодическим методом: 1 – емкость-хранилище формалина; 2 – емкость-хранилище фенола; 3,4,5 – мерники-дозаторы; 6 – фильтр; 7 – реактор; 8 – холодильник; 9 – сборник конденсата; 10 – вакуум-насос; 11 – промежуточная емкость для смолы; 12 – гранулятор.

Периодический метод производства обеспечивает получение новолаков широкого марочного ассортимента. Непрерывный метод создает условия для стабильного крупнотоннажного производства новолаков узкого марочного ассортимента.

Дата добавления: 2014-12-16 ; просмотров: 1398 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Источник

Технологический процесс, его компоненты: стадии и операции. Периодический, непрерывный и комбинированный технологический процесс. Виды технологических процессов.

технологический процесс (production): Все операции, связанные с производством лекарственного средства, начинающиеся с получения исходных материалов, продолжающиеся обработкой и упаковыванием и завершающиеся получением готовой продукции.

Технологическим процессом называется часть производственного процесса, содержащая целенаправленные действия по изменению или определению предмета труда.

Другими словами, технологическим процессом называется совокупность отдельных операций (действий), необходимых для достижения конечной цели. Например, процесс получения таблеток состоит из следующих стадий: подготовки, гранулирования, таблетирования, упаковки и маркировки.

Различают технологические процессы периодические, непрерывные и смешанные.

Периодический процесс осуществляется в аппаратах периодического действия. Он характеризуется тем, что в аппарат загружают исходное сырье и через определенный промежуток времени в результате выполненной работы получают готовый продукт. Работу временно прекращают, выгружают готовый продукт и затем снова загружают аппарат.

Производственный цикл повторяется снова.

Непрерывный процесс характерен тем, что в аппарат с одной стороны беспрерывно загружают сырье, а с другой все время выгружают готовую продукцию. Весь процесс протекает непрерывно. Примером непрерывного процесса может служить процесс сушки экстрактов в вакуум-вальцовых сушилках.

Комбинированный процесс представляет собой такой прерывный процесс, который при определенных условиях переходит в непрерывный.

Например, в настоящее время при изготовлении таблеток процессы смешивания порошков и высушивания одной порции гранулята протекает с перерывами, а прессование таблеток происходит непрерывно. Таким образом, процесс изготовления таблеток относится к комбинированному процессу.

Во всех случаях, где это возможно, нужно применять непрерывный процесс, потому что при этом методе:

1. Легко добиться полной автоматизации производства, что повысит производительность труда и снизит себестоимость готовой продукции.

2. Улучшается качество готовой продукции.

3. Производство располагается более компактно, т. е. все машины и аппараты занимают меньше места.

Общие понятия технологического процесса: серия, сырье, ингредиенты, полуфабрикат, готовый продукт, побочный продукт, отходы и отбросы производства.

серия (batch or lot): Определенное количество исходных и упаковочных материалов или продукции, обработанное в ходе одного или нескольких последовательных технологических процессов таким образом, что можно рассчитывать на однородность продукции.

Каждый технологический процесс заканчивается получением готового продукта. Готовыми продуктами, применяемыми в фармации, являются готовые лекарственные средства.

Для получения готового продукта необходимо сырье. Под сырьем понимают все исходные материалы, необходимые для получения того или иного продукта. Исходные материалы, входящие полностью или частично в готовый продукт, часто называют ингредиентами (от лат. ingrediens — входящий).

Сырье, как правило, проходит несколько стадий переработки. В таком случае продукт, получаемый на промежуточной стадии, называется полупродуктом или полуфабрикатом. В некоторых случаях полуфабрикаты могут рассматриваться как готовые продукты.

Например, на фармацевтическом предприятии для процесса извлечения проводится измельчение сырья. Для предприятия это полупродукт. Если его отпустить аптеке, то он превращается в готовый продукт. При изготовлении готовой продукции могут получаться отходы и отбросы производства.

Отходы производства — это материалы или продукты, которые образуются при производстве основного продукта.

Отходы большей частью можно утилизировать. Например, при получении настойки валерианы отходом производства является истощенный корень валерианы. Он содержит в себе некоторое количество спирта, которое можно регенерировать. Полученный остаток после регенерации спирта называется уже отбросом. Его нельзя больше утилизировать.

Каждое предприятие должно стремиться к снижению отходов и отбросов, тогда оно будет более рентабельным.

Иногда в процессе производства получаются продукты, которые можно использовать как готовые при других процессах производства. Такие продукты называются побочными продуктами. В результате неправильно проведенного технологического процесса получается нестандартная продукция, называемая браком.

Следует различать брак исправимый от неисправимого или окончательного.

Исправимый брак — это такой, когда при дополнительных операциях с нестандартным продуктом, его можно довести до стандартных норм.

Окончательный брак нельзя исправить. Например, при получении настойки красавки оказалось, что содержание алкалоидов в ней не 0,03% как требует ГФ, а 0,02%. Это нестандартная продукция или брак. Если приготовить еще порцию настойки красавки с содержание алкалоидов выше 0,03% и смешать две вместе — то получим стандартный готовый продукт, удовлетворяющий требованиям ГФ.

Примером неисправимого брака может быть подгоревший в процессе производства экстракт, в котором термолабильные вещества разрушились.

Дата добавления: 2019-07-15 ; просмотров: 1431 ; Мы поможем в написании вашей работы!

Источник