ГК «Униконс»

Продвижение и реализация комплексных пищевых добавок, антисептиков и др. продукции.

«Антисептики Септоцил»

Септоцил. Бытовая химия, антисептики.

«Петритест»

Микробиологические экспресс-тесты. Первые результаты уже через 4 часа.

«АльтерСтарт»

Закваски, стартовые культуры. Изготовление любых заквасок для любых целей.

2.1. ПРОИЗВОДСТВО СИРОПОВ. НЕПРЕРЫВНЫЕ И ПЕРИОДИЧЕСКИЕ СПОСОБЫ ПОЛУЧЕНИЯ СИРОПОВ, ИХ ДОСТОИНСТВА И НЕДОСТАТКИ

ОСНОВНЫЕ ПОКАЗАТЕЛИ КАЧЕСТВА СИРОПОВ

При выработке сахарных кондитерских изделий в качестве основного сырья, независимо от вида изделия, используется сахар-песок, содержащий 99.55-99.75% сахарозы. Сахар-песок состоит из однородных кристаллов с ярко выраженными гранями. Для получения изделий, в которых сахароза находится в виде твердого раствора (карамель), микрокристаллов в растворе сахаров (помада, помадные корпуса конфет), структур с различными свойствами (студни, пены), необходимо кристаллический сахар перевести в раствор и получить сироп или расплавить и далее подвергнуть технологической обработке, исключающей восстановление кристаллической структуры или образование крупных кристаллов. Необходимым условием этого является использование антикристаллизаторов, препятствующих образованию центров кристаллизации или росту кристаллов. В качестве антикристаллизаторов в кондитерском производстве применяют крахмальную карамельную патоку, содержащую редуцирующие сахара (глюкоза, мальтоза) и декстрины, обусловливающие высокую вязкость патоки. Вторым антикристаллизатором, получаемым непосредственно на кондитерском предприятии инверсией сахарозы, является инвертный сироп, состоящий из двух редуцирующих сахаров – глюкозы и фруктозы. Редуцирующие сахара повышают растворимость смеси сахаров и тем самым препятствуют образованию центров кристаллизации. Высокая вязкость патоки также затрудняет образование зародышей кристаллов или рост кристаллов. Направленность этих процессов зависит от соотношения сахара-песка и антикристаллизатора. Поэтому в зависимости от вида получаемого изделия и его структуры готовят сиропы по разным рецептурам, т.е. с разным соотношением сахара и антикристаллизатора.

В кондитерской промышленности используют сиропы, преимущественно, концентрацией не ниже 70 %. Они должны быть ненасыщенными, но близки к насыщению. В этом случае они проявляют консервирующее действие и препятствуют сбраживанию. При соотношении в сиропе сахара и патоки 2:1 возможно при уваривании получать твердые растворы, при концентрации патоки, составляющей 5-25% от массы сахара в сиропе возможно получать изделия с микрокристаллической структурой.

В наибольшем объеме используют сиропы в производстве карамели (карамельный сироп), в производстве помады и помадных конфет (помадный сироп), в меньших количествах – в производстве других видов конфет, халвы, мармелада, пастильных изделий и мучных кондитерских изделий.

Сырье, используемое для приготовления сиропов, как и остальное сырье, хранится на предприятии на складах тарным или бестарным способом при оптимальных температурных и влажностных условиях. Для отдельных видов сырья используются склады скоропортящегося сырья, склады вкусовых и красящих веществ.

Процесс подготовки сырья к производству состоит из освобождения сырья от тары, просеивания и фильтрации. В зависимости от особенностей технологического процесса применяют дополнительные операции: смешивание, растворение, температурная обработка.

К сиропам предъявляются определенные требования. Сиропы должны представлять собой прозрачную, вязкую, почти бесцветную жидкость (при растворении сахара в воде ), не содержать взвешенных частиц, содержать оптимальное количество редуцирующих веществ и влаги. Так, чисто сахарные сиропы готовят с содержанием сухих веществ 78-80%,карамельные сиропы – с содержанием сухих веществ – не менее 84 %, инвертные сиропы – с содержанием 80% сухих веществ. Содержание редуцирующих веществ, особенно в карамельных сиропах, не должно превышать 16%, в инвертных сиропах – 70-75 %. При повышенном содержании редуцирующих веществ в карамельном сиропе возрастает гигроскопичность карамели. Особое требование предъявляется к реакции инвертного сиропа. Она должна быть кислой, т.к. в щелочной среде происходит интенсивное разложение фруктозы с образованием гигроскопичных и темноокрашенных продуктов. Это необходимо учитывать при проведении нейтрализации минеральной кислоты-катализатора раствором гидрокарбоната.

Подытоживая сказанное выше, можно подчеркнуть, что в кондитерском производстве используют сиропы различного состава в зависимости от вида вырабатываемой продукции и принятой технологии: сахарные, сахаро-паточные, инвертные, сахаро-паточно-инвертные, агаро-сахаро-паточные. Растворителем сахара является вода, но при выработке молочных изделий сахар может растворяться в молоке. Сиропы получают при нагреве в течение определенного времени, зависящего от оборудования. При этом происходят химические изменения сахаров и образование первичных (ангидриды и продукты реверсии), вторичных (оксиметилфурфурол, гуминовые вещества ) и конечных продуктов (муравьиная и левулиновая кислоты). Первичные продукты обладают антикристаллизационной способностью, вторичные –повышают гигроскопичность и цветность изделий, т.е. ухудшают качество изделий. Конечные продукты повышают кислотность сиропов, усиливают инверсию сахарозы и накопление гигроскопичных моносахаров и продуктов их распада.

А.Л. Соколовский и В.Н. Никифорова на основе глубоких исследований сахаров и их изменений в процессе нагрева пришли к заключению, что при получении сиропов и далее кондитерских масс следует стремиться к минимальным изменениям сахаров и накоплению только первичных продуктов их распада. Это возможно только за счет сокращения продолжительности нагрева, температуры и использования концентрированных рецептурных смесей.

Сиропы получают периодическими и непрерывными способами. Периодические способы используют при наличии варочных котлов или диссуторов в условиях предприятий небольшой мощности. Различают два периодических способа:

- приготовление сахарного сиропа и последующее введение патоки;

- растворение сахара-песка в нагретой патоке с добавлением небольшого количества воды и последующее уваривание до заданного содержания сухих веществ.

Периодические способы приготовления сиропов требуют больших затрат времени, тепловой энергии и не всегда обеспечивают необходимое качество.

Из непрерывных способов следует отметить следующие:

- непрерывное приготовление сахаро-паточного сиропа на станции марки ШСК. Это шестисекционный аппарат. В первую секцию непрерывно подаются сахар и вода и в первых четырех секциях происходит растворение сахара и образование сахарного сиропа. В пятой секции в сахарный сироп подается непрерывно патока в соответствии с рецептурой. При такой последовательности введения патоки обеспечивается минимальный контакт ее с сахарозой, что исключает или снижает до минимума инверсию сахарозы и накопление редуцирующих веществ. Это связано с кислой реакцией патоки (рН=4.6). Полученный сахаро-паточный сироп проходит через фильтрующую перегородку в шестую секцию и направляется на использование.

- предварительное непрерывное приготовление в непрерывных секционных растворителях сахарного сиропа, последующее смешивание с патокой или инвертным сиропом в непрерывных смесителях, непрерывное уваривание до необходимого содержания сухих веществ;

- непрерывное приготовление рецептурной смеси высокой концентрации из сахара-песка, патоки и воды (сухих веществ около 81%), в виде кашицеобразной массы, последующее растворение сахара и уваривание в змеевиковой колонке под давлением.

Первый непрерывный способ реализован на сироповарочном комплексе ШСА-1. Он позволяет готовить чисто сахарные сиропы, сахаро-паточные, сахаро-инвертные, в том числе карамельные.

В комплекс ШСА-1 входят рецептурные сборники для патоки, инвертного сиропа и воды, бункер для сахара с ленточным дозатором, смеситель-растворитель шнекового типа с мешалкой и паровой рубашкой, насосы, варочная колонка и пароотделитель.

Плунжерные насосы – дозаторы по трубопроводам подают нагретые патоку (или инвертный сироп) и воду в воронку смесителя-растворителя. В последнюю очередь ленточный дозатор непрерывно подает сахар-песок из бункера. В результате в смесителе образуется рецептурная смесь в виде кашицеобразной массы, т.к. влажность ее невысокая – (19 %) и недостаточна для полного растворения сахара при температуре, до которой нагревается смесь в смесителе (65-70 0 С).

Далее рецептурная смесь насосом перекачивается в змеевиковую варочную колонку, обогреваемую паром давлением 0,5 МПа.

На выходе из греющей колонки змеевик соединяется с расширителем, внутри которого установлен диск с отверстием. Диск оказывает сопротивление потоку движущегося сиропа, создавая избыточное давление в змеевике (0,17-0,20 МПа).

В змеевиковой колонке сахар-песок за 1-1,5 мин. растворяется в сахаро-паточном (или сахаро-инвертном) растворе и одновременно уваривается до заданного содержания сухих веществ в сиропе. Вторичный пар, образовавшийся в сиропе, удаляется в пароотделителе. Готовый сироп собирается в нижней части пароотделителя и отводится в сборник сиропа. Из сборника по мере необходимости шестеренным насосом готовый сироп перекачивают к местам потребления (к поточным линиям). Температура сиропа после пароотделителя 110-115 ° С.

Сироповарочный комплекс, благодаря низкой исходной влажности рецептурной смеси и особенностям процесса растворения сахара-песка в патоке под давлением, позволяет сократить производственный цикл до 3,5-5 минут и получать качественный сироп: светлый, прозрачный сироп высокой концентрации (88 – 84 % сухих веществ) с низким содержанием редуцирующих веществ – 10,0-12 %.

Во избежание увеличения в сиропе содержания редуцирующих веществ и химического превращения сахаров, приводящего к потемнению сиропа, не допускается его задержка в сборнике. Один сироповарочный комплекс обслуживает несколько поточных линий по производству карамели или других сахарных изделий. В комплекс ШСА – 1 может входить два и более агрегатов производительностью 2 или 4 т сиропа в час каждый. Такого вида оборудование используется на крупных кондитерских фабриках с широким ассортиментом продукции.

Показателями качества сиропов является массовая доля сухих веществ, содержание редуцирующих веществ и органолептические оценки.

В сиропах, получаемых на комплексах ШСА, накапливается минимальное количество продуктов распада сахаров. Образующиеся продукты относятся только к первичным продуктам и положительно влияют на качество изделий.

Источник

Периодический способ приготовления карамельного сиропа

Получение карамельной массы состоит из двух технологических процессов:

— приготовления карамельного сиропа;

— уваривания карамельной массы.

На фабриках применяют периодический и непрерывный способы приготовления карамельного сиропа. При периодическом способе используются в основном следующие две схемы:

— растворение сахара в предварительно подогретой патоке при барбо — тировании паром и уваривание сахаро-паточной смеси до необходимой концентрации;

— растворение сахара в нагретой воде с последующим увариванием сахарного раствора с патокой до нужной концентрации.

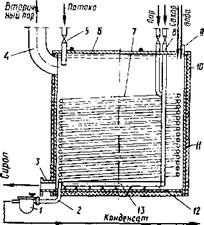

Рис. Ш-6. Диссутор со змеевиковым обогревателем

По первой схеме карамельный сироп готовят следующим образом. Патоку, подогретую до температуры 60-65°С, перекачивают насосом в мерник, откуда дозируют в диссутор (рис. III-6). Туда же загружают просеянный через сита с отверстиями 3-5 мм и освобожденный от металлических частиц сахар. Обычно на 100 частей сахара берут 50 частей патоки.

Диссутор — это металлическая емкость 1 квадратной или цилиндрической формы, внутри которой расположен кольцевой барботер 2 и змеевик 3. Для ускорения процесса растворения сахара и патоки диссутор может быть оборудован мешалкой.

Наружные стенки диссутора покрыты теплоизоляционным материалом 4. Через трубу 5 удаляется вторичный пар, образовавшийся при кипении сиропа. Через патрубок 6 и конденсатотводчик 7 отводится конденсат.

После загрузки в диссутор патоки и сахара, в барботер подают пар под давлением 100-200 кПа и добиваются растворения сахара в патоке. После растворения сахара подачу пара в барботер прекращают и пускают пар давлением 400-500 кПа в змеевик. Сахаро-паточную смесь уваривают до концентрации 84-86 % сухих веществ. В карамельном сиропе, приготовленном с добавлением патоки, содержание редуцирующих сахаров не должно превышать 12-14 %. Нарастание редуцирующих веществ в процессе приготовления карамельного сиропа по этой схеме обычно составляет от 4 до 5 %. Продолжительность одного цикла около 30 мин.

Подготовленный сироп самотеком поступает в приемник, где фильтруется через металлические сетки с диаметром отверстий от 3 до 0,5 мм, и перекачивается насосом в сборники, расположенные у вакуум-аппаратов.

По второй схеме карамельный сироп готовят следующим образом.

В диссутор, оборудованный мешалкой и змеевиком, заливают горячую воду из расчета 25-30 л на 100 кг сахара и пускают пар в змеевики. После растворения сахара, на что требуется 20-30 мин, добавляют по рецептуре патоку. Карамельный сироп уваривают до содержания 84-86 % сухих веществ, фильтруют и перекачивают насосом в сборники, расположенные у вакуум-аппаратов. Продолжительность цикла по этой схеме составляет 40-45 мин, содержание редуцирующих сахаров в сиропе -13-16%.

При недостатке или временном отсутствии патоки карамельный сироп готовят с частичной или полной заменой патоки инвертным сиропом.

Входящие в состав инвертного сиропа сахара глюкоза и фруктоза быстро разлагаются при длительном нагревании и температуре более 100°С. Поэтому карамельный сироп с частичной или полной заменой патоки инвертным сиропом лучше готовить по второй схеме. Добавляемое количество инвертного сиропа определяется с учетом содержания в нем редуцирующих веществ и необходимого их присутствия в карамельном сиропе (15- 16%).

Технологический цикл рассмотренных выше периодических способов приготовления карамельного сиропа длится 30-45 мин, в течение которых сахаро-паточные, сахаро-инвертные растворы увариваются при температуре выше 100°С.

Сахара, входящие в рецептурную смесь карамельного сиропа, неустойчивы при продолжительном воздействии высоких температур. Глюкоза и фруктоза быстро распадаются на ангидриды, оксиметилфурфурол, органические кислоты, красящие вещества. Продукты распада сахаров понижают значение pH сиропов, что ускоряет процесс гидролиза сахарозы, повышают цветность сиропов, ухудшают их качество.

Разработаны и на большинстве кондитерских фабрик внедрены непрерывные способы приготовления карамельных и чисто сахарных сиропов. В основу их положен принцип непрерывного дозирования рецептурных компонентов, их растворения и уваривания до нужной концентрации. Это значительно сокращает производственный цикл приготовления сиропов (до 5 мин), ликвидирует ручной труд, повышает производительность установок и обеспечивает более высокое качество сиропов.

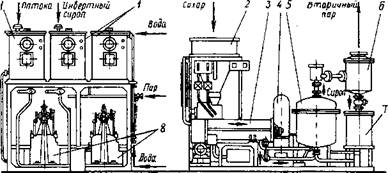

Наиболее прогрессивным признан непрерывный способ уваривания карамельных сиропов под избыточным давлением. Это позволяет повысить температуру кипения сиропа в аппарате и, следовательно, больше растворить сахара в единице массы воды. Такой способ осуществляется в универсальном сироповарочном агрегате ШСА-1 (рис. III-7).

Рис. III-7. Сироповарочиый агрегат ШСА-1

В состав агрегата входят: сборники для воды, инвертного сиропа, патоки 1 и сахара песка 2, растворитель непрерывного действия 3, плунжерные насосы-дозаторы 4 и 8, варочная колонка 5, пароотделитель 6 и сборник сиропа 7.

Агрегат оснащен приборами технологического контроля и автоматическими регуляторами, системой автоматической продувки паром оборудования и трубопроводов. Электрическая аппаратура дистанционного управления, приборы и регуляторы установлены на щите управления и контроля.

На агрегате можно готовить сахаро-паточные, сахаро-инвертные и чисто сахарные сиропы.

Приготовление сиропов осуществляется следующим образом. Сахар песок из сборника 2 непрерывно подается ленточным дозатором в смеситель-растворитель 3. Туда же из сборников 1 плунжерными насосами 8 подаются патока и инвертный сироп. Дозирование воды осуществляется через дроссель при контроле расхода ротаметром. Температура патоки 65-70°С, инвертного сиропа 40-50°С, воды — около 90°С.

Смеситель 3 состоит из полуцилиндрического корпуса с паровой рубашкой. По горизонтальной оси проходят два вала с лопастями. Валы вращаются навстречу друг другу с частотой 60 об/мин.

Смеситель предназначен для растворения сахара и образования однородного раствора с патокой и инвертным сиропом. За счет обогрева паровой рубашки паром давлением 100 кПа в смесителе под держивается температура 65-70°С. Время смешивания рецептурных компонентов 3,0-3,5 мин.

Кратковременное смешивание, невысокая температура, влияние веществ патоки и инвертного сиропа на растворимость сахарозы не обеспечивают полного растворения сахара в смесителе. Образуется сироп концентрации 82-83 % сухих веществ и частью нерастворенных кристаллов. Полученная смесь стекает в промежуточный сборник, откуда плунжерным насосом 4 подается в змеевик варочной колонки 5.

Варочная колонка обогревается паром давлением 450-550 кПа. Время уваривания 1,0-1,5 мин. На выходе из греющей колонки змеевик соединен с расширителем, внутри которого установлен диск с отверстиями диаметром 10-15 мм. Диск оказывает сопротивление движущемуся сиропу, создавая избыточное давление в змеевике в пределах 170-200 кПа. Температура кипения сиропа с ростом давления повышается. Этим обеспечивается полное растворение кристаллов сахара в малом количестве воды и уваривание карамельного сиропа до высокой концентрации (86- 88 % сухих веществ). Благодаря кратковременному (1-1,5 мин) воздействию высокой температуры в сиропе накапливается незначительное количество редуцирующих веществ. С учетом их содержания в патоке и инвертнои: сиропе, которые входят в состав карамельного сиропа, общее содержание редуцирующих веществ не превышает 14 %.

Образовавшийся в сиропе вторичный пар удаляется через пароотде — литель 6. Готовый сироп стекает в сборник 7. который снабжен фильтром с отверстиями диаметром 1 мм. Из сборника сироп перекачивается шестеренчатым насосом к местам потребления.

Карамельная масса — это аморфная масса, полученная при уваривании карамельного сиропа до концентрации 96-99 % сухих веществ. В зависимости от температуры она может постепенно переходить из жидкого в полутвердое пластичное состояние, а затем в твердое аморфное или кристаллическое состояние, и наоборот. Причем эти переходы не сопровождаются тепловыми эффектами.

Карамельная масса при температурах выше 100°С представляет собой гомогенную, многокомпонентную вязкую жидкость, в состав которой входят сахароза, глюкоза, фруктоза, мальтоза, декстрины и другие олигосахариды, вода.

Карамельную массу можно рассматривать как сплав разнородных веществ, в котором разрозненно распределены гидратированные молекулы воды. Молекулы сахарозы, глюкозы, мальтозы и других веществ, входящих в состав карамельной массы, представляют компактную упаковку частиц, связанных силами молекулярного взаимодействия. Эти силы достаточно велики, о чем можно судить по высокой вязкости массы (110 Пас при 115°С).

При охлаждении уваренной карамельной массы вязкость ее сильно возрастает, при 90-80°С она переходит в полутвердое пластическое состояние. В таком состоянии масса подвергается механической обработке и формованию, так как легко воспринимает любую форму.

В зависимости от химического состава карамельного сиропа, изготовленного с добавлением к сахару крахмальной патоки или инвертного сиропа, карамельная масса будет иметь в среднем следующий химический состав:

— карамельная масса на патоке содержит (в %): сахарозы 58, декстринов 20, глюкозы 10, мальтозы 7, фруктозы 3, воды 2;

— карамельная масса на инверте содержит (в %): сахарозы 78-80, инвертного сахара (глюкозы+фруктозы) 18-20, воды 2.

Кроме того, в карамельной массе присутствует некоторое количество продуктов распада сахаров, образовавшихся в процессе приготовления карамельного сиропа и уваривания карамельной массы.

Скорость реакций распада сахаров зависит от состава рецептурной смеси, pH среды, температуры и продолжительности нагревания.

Особенно быстро протекают процессы распада моносахаридов при нагревании и уваривании сахаро-инвертных сиропов. Энергия активизации реакции распада фруктозы меньше, чем у глюкозы. В зависимости от pH среды константа скорости распада фруктозы в 7-10 раз больше, чем у глюкозы. При распаде фруктозы образуются диангидриды, фурфурол, красящие вещества. Они отличаются высокой гигроскопичностью и цветностью.

Чтобы избежать глубокого распада сахаров, процесс уваривания карамельной массы должен быть кратковременным при возможно низкой температуре. Эти условия достигаются при использовании змеевиковых варочных аппаратов с выносной вакуум-камерой. При разрежении около 0,1 МПа температура карамельной массы, уваренной до содержания сухих веществ 98 %, колеблется в пределах 124-130°С в зависимости от ее химического состава. Продолжительность уваривания 3-4 мин.

Кроме змеевиковых используются пленочные аппараты, работающие при атмосферном давлении или разрежении. Процесс уваривания карамельной массы в них длится 10-15 с.

Несмотря на кратковременность уваривания (3-4 мин) в карамельной массе под воздействием высокой температуры протекают рассмотренные выше процессы: гидролиз сахарозы, распад моносахаридов и других промежуточных продуктов последовательной реакции. Количество редуцирующих веществ увеличивается на 1,5-3,0 %, цветность повышается на 30-34 %. Высокая концентрация сахаров способствует образованию ангидридов и продуктов конденсации (реверсии).

Анализируя способы приготовления карамельных сиропов и уваривания карамельной массы, необходимо оценивать их применимость с точки зрения качества карамели как пищевого продукта, в котором не должна быть снижена пищевая ценность исходного сырья.

Для уваривания карамельного сиропа до карамельной массы на наших фабриках в основном применяются змеевиковые вакуум-аппараты непрерывного действия. Вакуум-аппарат является основным оборудованием карамелеварочной станции, в которую входят также: сборник сиропа, плунжерный насос-дозатор, конденсатор и мокровоздушный насос.

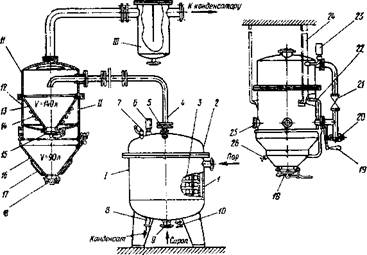

Унифицированный змеевиковый вакуум-аппарат (рис. III-8) состоит из трех частей: греющей I, выпарной II и сепаратора-ловушки III. Греющая и выпарная части соединены между собой трубопроводом. Ловушка установлена на трубопроводе, соединяющем выпарную камеру с конденсатором смешения и мокровоздушным насосом.

Греющая часть аппарата представляет собой змеевиковую стальную колонку 1 со съемной крышкой 2. Внутри корпуса смонтирован медный змеевик 3, в который через штуцер 9 непрерывно подается плунжерным насосом карамельный сироп. Колонка обогревается паром давлением 600 кПа. Для контроля давления греющею пара на крышке 2 установлены манометр 6 и предохранительный клапан 7. Нагревая движущийся по змеевику сироп, пар конденсируется. Конденсат выводится через штуцер 8. Для продувки колонки служит кран 10.

Выпарная часть аппарата состоит из вакуум-камеры 11 и приемника 16, разделенных клапаном 15. Конусная часть вакуум-камеры 13 обогревается паром, циркулирующим по змеевику 14. В нижней части приемника имеется паровая рубашка 17. Выход из приемника закрывается клапаном 18.

Рис. ПІ-8. Унифицированный змеевнковый вакуум-аппарат 33-А с ручной выгрузкой массы

Уваренная карамельная масса вместе со вторичным паром поступают из варочной колонки в вакуум-камеру по трубопроводу 4. Пространство вакуум-камеры связано трубопроводом через ловушку III с конденсатором. В конденсаторе вторичный пар смешивается с холодной водой и, конденсируясь, резко сокращается в объеме, что вызывает разрежение в вакуум-камере. Из конденсатора водовоздушная смесь непрерывно откачивается мокровоздушным вакуум-насосом. Для контроля за разрежением предусмотрен вакуумметр 23.

Сепаратор-ловушка III предназначен для задержания капелек карамельной массы, уносимых вторичным паром. Из ловушки частицы карамельной массы выводятся через нижний патрубок для переработки.

Процесс уваривания карамельной массы продолжается и в вакуум — камере благодаря интенсивному самоиспарению влаги в разреженном пространстве.

По мере накопления готовой массы в вакуум-камере ее периодически (через каждые 2 мин) выгружают вручную или с помощью специального автомата. Наблюдают за выходом массы через смотровое окно 25. Для сообщения воздушного пространства вакуум-камеры с приемником и приемника с атмосферой предусмотрена соединительная труба с кранами 21 и 20.

Для выгрузки уваренной карамельной массы из приемника 16 закрывают верхний клапан 15, открывают воздушный кран 20, соединяют приемник с атмосферой, затем открывают клапан 18. По окончании выгрузки закрывают клапан 18 и кран 20, открывают кран 21, выравнивают давле-ниє в приемнике и вакуум-камере, затем открывают клапан 15. Процесс уваривания продолжается с использованием полного объема обеих частей вакуум-камеры.

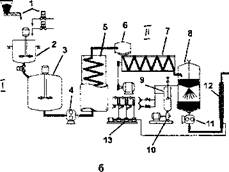

На наших фабриках используются непрерывнодействующие варочные станции фирмы «ter braak» (Голландия). Они включают дозирующую, весовую и смесительную установку I и карамелеварочную станцию II (рис. III-9). Последняя может состоять из змеевикового варочного аппарата ТВК-5 с выносной вакуум-камерой 6, конденсатора смешения 7, мокровоздушного насоса 8, смесителя 10, насосов-дозаторов 11 для подачи эссенции, растворов кислоты и красителя, двух ротационных насосов 4 и 9 (рис. Ш-9а).

Рис. Ш-9. Схемы иепрерывнодействующих варочных станций фирмы «ter braak»

В зависимости от конструкции греющей части аппарата (1 или 2 змеевика) производительность станции изменяется от 750 до 1300 кг/ч карамельной массы. (

В отличие от первой, вторая варочная станция (рис. III-9 б) включает змеевиковую варочную колонку 5, роторный варочный аппарат 7, ваку — ум-камеру 8, конденсатор смешения 9, мокровоздушный насос 10, смеситель 12 для смешивания карамельной массы с кислотой, красителем и эссенцией, два ротационных насоса 4 и 11. Производительность варочной станции можно изменять в пределах от 400 до 1400 кг/ч.

Принцип работы варочных станций следующий. Каждая станция имеет дозирующую, весовую и смесительную установку Кулмикс, которая осуществляет автоматическое дозирование 1 сахара, воды и глюкозного раствора в котел 2, установленный на автоматических весах. После набора в котел необходимой массы рецептурных компонентов их подача прекращается, включается мешалка, содержимое котла 2 перемешивается и через автоматический клапан выпускается в накопитель 3.

Емкость накопителя в 2,5 раза больше емкости взвешивающего котла 2, что обеспечивает непрерывную работу варочной станции. В накопителе рецептурная смесь интенсивно перемешивается мешалкой, что ускоряет растворение сахара.

Из накопителя 3 сахаро-глюкозный раствор с неполностью растворенными кристаллами сахара непрерывно подается ротационным насосом 4 в змеевиковую варочную колонку 5, обогреваемую греющим паром давлением 1000 кПа. При высокой температуре происходит полное растворение сахара, уваривание сиропа до концентрации 96-98 % сухих веществ. Карамельная масса по трубопроводу передается в вакуум-камеру 6. Она разделена на две части — верхнюю и нижнюю. Выход из верхней части открывается для спуска массы в нижнюю часть пневматическим клапаном.

Ротационный мокровоздушный вакуум-насос 8, откачивая через конденсатор 7 воздушно-водяную смесь, создает разрежение в нижней части вакуум-камеры и пневматическом клапане. В результате разрежения ускоряется переход карамельной массы, происходит процесс интенсивного са — моиспарения, дополнительно удаляется влага из массы. Вследствие само — испарения влаги температура массы значительно снижается (до 130°С).

Из вакуум-камеры 6 ротационным насосом 9 карамельная масса качается через смеситель 10 на охлаждающий конвейер для обработки и подготовки ее к формованию. Дозирующими насосами 11 в смеситель 10 подаются эссенция, растворы кислоты и красителя.

Принцип работы второй варочной станции (рис. III-9 б) аналогичный рассмотренному выше. Отличие вносится конструкцией карамелеварочной станции. Варочная колонка 5, обогреваемая греющим паром давлением 1000 кПа, предназначена для растворения кристаллов сахара в водно — глюкозном растворе. Образовавшийся сироп через пароотделитель 6 переходит в роторный варочный аппарат 7, он также обогревается паром давлением 1000 кПа. За счет вращения ротора сироп в аппарате перемещается тонким слоем, что значительно интенсифицирует процесс испарения влаги. Процесс уваривания карамельной массы становится кратковременным и составляет 10-15 с. Сводится к минимуму гидролиз сахарозы и распад моносахаридов, что повышает качество карамельной массы.

Периодически (1-2 раза в смену) происходит засахаривание карамельной массы в варочном аппарате. Закристаллизованная масса теряет свои пластические свойства после охлаждения, ее невозможно дальше обрабатывать на машинах поточной линии.

В таких случаях варочный аппарат останавливают, промывают водой, пропаривают паром. Образующуюся при этом сладкую воду собирают в сборник и используют для приготовления карамельного сиропа.

При этом снижается производительность труда, растут потери сахара.

Если карамельную массу рассматривать как расплав (или, точнее, сплав) сахаров, то сахароза в этой массе даже при температурах 130-150°С находится в переохлажденном состоянии.

Переохлаждением называется явление образования метастабильного состояния жидкости, охлажденной ниже температуры плавления соответствующей твердой фазы. Как известно, температура плавления кристаллов сахарозы лежит в пределах 186-188°С. Свободная энергия вещества в кристаллическом состоянии всегда меньше, чем переохлажденной жидкости. Поэтому ниже температуры плавления термодинамически равновесной является только кристаллическая модификация.

Этим и объясняется способность карамельной массы к кристаллизации сахарозы как преобладающего компонента, так как необходимым условием образования центров кристаллизации и их роста является переохлаждение массы.

Для кристаллизации необходимо, чтобы молекулы кристаллизующегося вещества расположились в единице объема расплава в определенном порядке. Достаточная для этого подвижность молекул возможна только при определенных соотношениях между энергией теплового движения и энергией взаимодействия молекул.

В варочном аппарате при температурах 130-150°С карамельная масса обладает недостаточно высокой вязкостью, чтобы препятствовать перегруппировке и столкновению молекул сахарозы, ведущих к образованию центров кристаллизации.

Согласно флуктуационной теории скорость возникновения центров новой фазы в переохлажденной жидкости определяется уравнением:

J = Be, A»‘RTVDiT, AT, (Ш-7)

где J — число центров кристаллизации, возникающих за единицу времени в единице объема расплава; В — кинетический коэффициент; ДІІ — энергия активации вязкости; R — газовая постоянная; Т — абсолютная температура расплава, D — параметр, входящий в выражение работы образования центра кристаллизации; ДТ = Т0-Т — величина переохлаждения расплава; Т0 — абсолютная температура плавления вещества.

Если допустить, что зародыш критического размера имеет форму куба, то связь между его размером и параметрами переохлажденной жидкости выражается следующим соотношением:

rk = 2аМТДр(ДТ), (III-8)

где rk — радиус сферы, вписанной в куб; а — поверхностное натяжение между твердой и жидкой фазами в расплаве; X — теплота плавления на 1 молекулу; Мир — молекулярная масса и плотность зародыша.

Из уравнений (III-8 и III-7) следует, что величина критического размера зародыша новой фазы, когда он становится центром кристаллизации, обратно пропорциональна переохлаждению расплава, а скорость образования центров кристаллизации находится в экспоненциальной зависимости от величины переохлаждения.

Таким образом, величина переохлаждения молекул сахарозы в сваренной карамельной массе является движущей силой процесса кристаллизации и основной причиной засахаривания карамельной массы в варочном аппарате.

Многочисленными опытами установлено, что образование центров кристаллизации в расплаве облегчается посторонними частицами. Затравками центров новой фазы могут служить: пылинки сахарной пудры, частицы других веществ, изоморфных с кристаллизующимся веществом, частицы вещества, которые на своей поверхности адсорбируют молекулы сахарозы.

Промышленная фильтрация сахаро-паточных сиропов, поступающих на уваривание карамельной массы, явно недостаточна, чтобы избежать попадания в массу посторонних примесей. В трещинах примесей могут оставаться мельчайшие кристаллики сахара. Для их растворения требуются более высокая температура и более продолжительный нагрев, чем для обычной массы кристаллов. Эти остатки нерастворенного сахара служат готовыми центрами кристаллизации. Кроме того, в горячей карамельной массе они катализируют образование новых центров. Подготовленный карамельный сироп перекачивают в открытые сборники у вакуум-аппаратов. В них из воздуха могут оседать пылинки сахарной пудры.

Следующей причиной засахаривания горячей карамельной массы являются частое изменение дозировки сиропа в варочный аппарат, неравномерное разрежение в вакуум-камере, многократное попадание воздуха в вакуум-камеру при ее разгрузке, изменение давления греющего пара. Эти причины вызывают встряхивание пересыщенного карамельного сиропа и карамельной массы, удары ее о стенки аппарата. В результате создаются условия для образования центров кристаллизации, постепенно они вырастают до видимых кристалликов, и масса засахаривается.

Химические изменения углеводов при уваривании карамельных сиропов и карамельной массы предопределяются их химическим составом, концентрацией, а также зависят от температуры, продолжительности нагревания и pH среды.

Углеводный и минеральный состав сиропов, карамельной массы зависят от рецептуры, качества сахара, вида и сорта крахмальной патоки, химического состава инвертного сиропа.

В рецептурной смеси сахаро-паточных сиропов всегда присутствуют: сахароза, глюкоза, мальтоза, декстрины и минеральные вещества, вносимые сахаром и патокой. В сахаро-инвертных сиропах присутствуют: сахароза, глюкоза, фруктоза и минеральные вещества.

Установлено, что основные химические изменения сахаров, происходящие при нагревании их водных растворов в кислой и нейтральной средах, протекают по следующей упрощенной схеме последовательной реакции:

Сахароза —> Моносахариды —> Ангидриды —> Оксимегилфурфурол

Продукты Красящие, Муравьииовая и

конденсации гуминовые левулиновая

(реверсии) вещества кислоты

Из схемы видно, что начальной стадией химического изменения сахаров является гидролиз сахарозы, катализируемый ионами Н+. В процессе гидролиза образуется таутомерная смесь а — и Р — циклических и алифатических D-глюкозы и D-фруктозы. Затем происходит быстрый распад моносахаридов. Он начинается с отщепления от молекул глюкозы и фруктозы 1 -2 молекул воды, в результате образуются ангидриды сахаров. В водном растворе в состоянии равновесия обычно находится несколько модификаций моносахаридов. Соотношение между ними зависит от скорости превращений, решающее влияние на которые оказывают pH среды и температура. Поэтому в реакционной смеси образуется большое разнообразие ангидридов, которые отличаются строением молекулы и свойствами.

Ангидриды сахаров обладают повышенной реакционной способностью. Они могут изменяться в двух направлениях: дальнейшая ангидриза — ция за счет взаимодействия спиртовых гидроксилов и образование продуктов глубокого разложения; соединение ангидридов друг с другом или с неизменными моносахаридами и образование более сложных продуктов конденсации (реверсии).

Эти процессы идут одновременно, но с разной скоростью, что зависит от следующих факторов: концентрации и строения ангидридов, pH и температуры раствора, времени нагревания, общей концентрации сиропа и др.

Продукты реверсии более легко образуются на нагревании концентрированных сиропов, например, инвертного, карамельного, при кислотном гидролизе крахмала, при плавлении сахаров.

С повышением температуры и снижением pH среды менее концентрированных растворов сахаров реакция сдвигается в сторону более сильной дегидратации, в том числе и продуктов реверсии после их гидролиза. При отщеплении от гексоз трех молекул воды или 1 -2 молекул воды от ангидридов образуется производное фурана — оксиметилфурфурол (ОМФ), являющийся гетероциклическим альдегидом.

Оксиметилфурфурол обладает высокой реакционной способностью и может изменяться в зависимости от условий реакции в двух направлениях: при гидролизе распадается на более простые вещества: муравьиновую и левулиновую кислоты; при

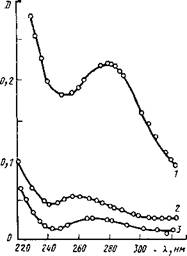

Рис. Ш-11. Кривые поглощения света растворами сахара песка при содержании в нем сахарозы, %:

1 — 99,0; 2 — 99,3; 3 — 99,6

дегидратации соединяться и образовывать более сложные вещества, в том числе красящие (гуминовые).

Под красящими веществами понимают обычно аморфные продукты различной глубины полимеризации, коричневого и черного цвета. По мере обезвоживания красящие вещества отличаются по молекулярной массе, растворимости в воде, спиртах и другим свойствам. Они могут образовывать соли и комплексные соединения с железом и другими металлами. Подобно сахарам, красящие вещества реагируют с аминокислотами и обладают редуцирующей способностью. Они отличаются высокой окрашивающей способностью.

Повышение цветности инвертного сиропа, патоки, карамельных полуфабрикатов обусловлено присутствием в них небольших количеств красящих веществ и указывает на то, что последовательная реакция распада сахаров прошла до конца и, следовательно, в этих полуфабрикатах присутствуют все промежуточные вещества распада.

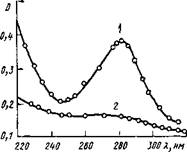

Установлено, что кривые поглощения света растворами разных партий сахара песка и крахмальной патоки в ультрафиолетовой области спектра и величина оптической плотности значительно отличаются (рис. III-10, III-11), хотя по принятым качественным показателям эти виды сырья отвечают требованиям ГОСТа.

Из рисунка ІІІ-10 видно, что кривые поглощения света патокой имеют максимум при длине волны 220 и 282 нм, что указывает на присутствие ангидридов глюкозы и ОМФ. Последние накапливаются в патоке при кислотном гидролизе крахмала. Количественные и качественные отношения образовавшихся при этом химических веществ зависят от условий гидролиза. В растворах низкоосахаренной патоки, полученной ферментатив-

Рис. 111-10. Кривые поглощения света растворами патоки:

обычная патока кислотного гидролиза; 2 — низкоосахаренная патока ферментативного, гидролиза

ным гидролизом крахмала, кривая поглощения 2 не имеет экстремумов, что свойственно для растворов чистых сахаров.

Кроме того, проанализированные образцы патоки отличались и по другим физико-химическим показателям: титруемая кислотность изменялась от 10,3 до 17,3 град, pH от 4,8 до 5,8; цветность от 0,15 до 0,43 ед.; содержание ОМФ от 0,19 до 0,68 %.

Как видно из рис. Ill-11, образцы сахара песка также отличаются по химическому составу, что зависит от степени очистки сахара. На поверхности кристаллов сахара и внутри них могут содержаться различные зольные элементы (К, Na, Са, Fe, Си, Mg, и др.), которые повышают адсорбцию света в ультрафиолетовой и видимых областях спектра, влияют на реакцию инверсии сахарозы, ее растворимость и скорость образования красящих веществ.

От степени очистки сахара песка зависит величина pH его растворов, цветность, содержание редуцирующих веществ и вязкость. Эти факторы необходимо учитывать при получении инвертного и карамельных сиропов.

Таким образом, в исходном сахаро-паточно-инвертном растворе уже содержится некоторое количество ангидридов сахаров, ОМФ, красящих и других веществ, вносимых вместе спатокой, сахаром, инвертным сиропом. При дальнейшем нагревании и уваривании карамельных сиропов гидролизсахарозы, декстринов и мальтозы начинается при температуре 100°С. С повышением температуры до 115-125°С и продолжительном нагревании эти процессы ускоряются, происходит также распад моносахаридов.

Устойчивость сахаров и образовавшихся веществ при их распаде сильно зависит от величины pH среды. Сахароза наиболее устойчива в слабощелочной среде (pH 7,8-8,3). Изокаталитическая точка для глюкозы и фруктозы соответствует pH 3,5-4,0. Величина pH карамельного сиропа может изменяться от 6 до 7. При такой кислотности константа скорости распада глюкозы в 200-250 раз выше, чем при pH 3,5-4,0.

Большое влияние на скорость накопления продуктов распада сахаров оказывает состав рецептурной смеси. Особенно быстро рассмотренные выше процессы протекают при нагревании сахаро-инвертных сиропов. Энергия активации реакции распада фруктозы меньше, чем у глюкозы. В зависимости от pH среды константа скорости распада фруктозы в 7- 10 раз больше, чем у глюкозы. Вещества, образовавшиеся при распаде фруктозы, отличаются высокой гигроскопичностью и цветностью.

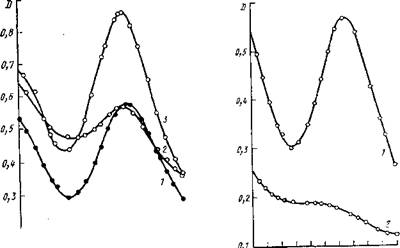

растворами карамели, приготовленной ^ ш_13 к поглощення света

Источник