- § Е11-71. Перемотка проволоки механизированным способом Состав работы

- Нормы времени и расценки на 100 кг намотанной приволоки

- § Е11-72. Отжиг проволоки Состав работы

- Нормы времени и расценки на 100 кг отожженной проволоки

- § Е11-73. Устройство креплений для изоляции

- О перемотке сварочной проволоки для полуавтоматов на 5 кГ. катушки

- Перемотка проволоки механизированным способом

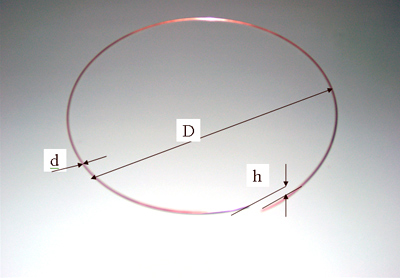

- ЭТО ВАЖНО! — ПАРАМЕТРЫ ФОРМОВКИ ПРОВОЛОКИ

- СТАНКИ ДЛЯ РЯДОВОЙ ПРЕЦИЗИОННОЙ НАМОТКИ СТАЛЬНОЙ И ПОРОШКОВОЙ СВАРОЧНОЙ ПРОВОЛОКИ.

- НЕСКОЛЬКО СЛОВ ОБ ОБЕСПЕЧЕНИИ КАЧЕСТВЕННОЙ НАМОТКИ СВАРОЧНОЙ ПРОВОЛОКИ.

- Намотка проволоки на катушку

§ Е11-71. Перемотка проволоки механизированным способом Состав работы

1. Заправка перемоточного станка. 2. Перемотка проволоки в бухточки. 3. Снятие бухточек и перевязка их проволокой.

Термоизолировщик 3 разр.

Нормы времени и расценки на 100 кг намотанной приволоки

│Количество установленных бухт на станке │ Н.вр. │ Расц. │ N │

│ Одна │ 8,5 │ 5-95 │ 1 │

│ Две │ 4,7 │ 3-29 │ 2 │

Примечание. Нормами предусмотрена перемотка неотожженной проволоки диаметром 2 мм из бухт массой 25-30 кг в бухточки массой до 1 кг на станке СПП-1М.

§ Е11-72. Отжиг проволоки Состав работы

1. Загрузка проволоки в контейнер. 2. Загрузка контейнера в печь блоком или лебедкой и включение печи. 3. Наблюдение за процессом отжига проволоки. 4. Выгрузка контейнера из печи. 5. Выемка отожженной проволоки из контейнера крючком и складирование.

Термоизолировщик 3 разр.

Нормы времени и расценки на 100 кг отожженной проволоки

│Вид отжига │Масса партии, кг, до │ Н.вр. │ Расц. │ N │

│В электропечах │ 700 │ 1,4 │ 0-98 │ 1 │

│В печах на жидком│ 130 │ 2,4 │ 1-68 │ 2 │

§ Е11-73. Устройство креплений для изоляции

При креплении реек

Крепление готовых антисептированных деревянных реекпроволокой к обнаженной арматуре железобетонных конструкций

При установке колец из проволоки

1. Выравнивание, разметка и обрезка проволоки. 2. Установка колец из четырехмиллиметровой проволоки с затягиванием и закреплением их на изолируемой поверхности. 3. Крепление к установленным кольцам проволочных выпусков.

Нормы времени и расценки на измерители, указанные в таблице

│Состав звена│Наименование работ │ Измеритель │ Н.вр. │ Расц. │N│

│3 разр. — 1 │Крепление │к стенам │ 100 м рейки │ 5,1 │ 3-42 │1│

│ │ │к потолкам │ то же │ 6,7 │ 4-49 │2│

│ │Установка колец из про-│ 100 колец │ 4,4 │ 2-95 │3│

Источник

О перемотке сварочной проволоки для полуавтоматов на 5 кГ. катушки

Возникла необходимость постоянной перемотки проволоки СВ 0,8Г2К с 15 кГ бухт на 5 кГ катушки.Для собственного применения(примерно 15 кГ бухта пару раз в месяц),поэтому вариант с намоточным станком отпадает. Господа сварщики, как Вы решаете подобную проблему?

дрель и штырь Вам в помощь

Если аппарат используется как стационар то можно не перематывать, проще сделать так » >

Точно. Катушку на ручную дрель и в тиски. Спасибо за мысль.

Kiria написал :

Точно. Катушку на ручную дрель и в тиски. Спасибо за мысль.

Можно и вручную.

Пробовали. Изрезали все руки. Нецензурно ругались и плевались на пол.

Опять-же, при ручной намотке на проволоке появляются заломы(потом двигается рывками) и на катушку мало влезает. Ну не наш метод.

Kiria написал :

Катушку на ручную дрель и в тиски

Можно и на родной катушкодержатель, ролики только ослабить

Выполним перемотку катушек сварочных аппаратов.

Сытый конному не пеший!

Tomkol ,

Наверное очень хороший вариант )) Но вот только доступа к этому блогу нет даже с регистрацией на драйве ))

P.S. Парни вы уж вообще всё выкладывайте под паролем и там куда гарантированно никто зайти не сможет , для гарантии чтобы никто не увидел ))

Tomkol ,

Наверное очень хороший вариант )) Но вот только доступа к этому блогу нет даже с регистрацией на драйве ))

P.S. Парни вы уж вообще всё выкладывайте под паролем и там куда гарантированно никто зайти не сможет , для гарантии чтобы никто не увидел ))

bellkin , виноват, не знал. Думал, там всё в свободном доступе. Просто там намного проще фотки вставлять. Но постараюсь реабилитироваться

Итак, дабы не создавать нечто громоздкое (бо в гараже и так барахла подобного хватает), решил максимально минимизировать эти приспособы.

Общий вид готового изделия

Ну а суть конструкции и процесса перемотки видно из остальных фоток

Большая катушка стоит на полу

а кронштейн с малой зажат в тисках на столе

Вид сверху. Большая катуха, стоящая на полу, из-за перспективных искажений на фото наоборот кажется маленькой

Ну и готовый результат. Не идеально рядная намотка, но зато быстро

Держалку для малой катушки сделал с подшипниками, чтоб её легче вращать дрелькой было.

А вот держалку для большой катухи сделал без подшипников потому, что предположил, что она трошки подтормаживаться будет и проволока с неё самопроизвольно не размотается. Но в процессе работы, а вернее — когда прекращал этот процесс, то всё-равно приходилось ногой гасить инерцию вращения большой катухи. Благо, что она на полу стоит.

Все размеры приспособ прикидывал на глаз по ходу их изготовления. Ну и исходя из того, какой металлолом в гараже был под руками. Запас разнокалиберных шпилек, гаек и шайб всегда есть. Единственное, что пришлось искать по соседним гаражам — убитые подшипники подходящего диаметра.

Держалку с большой 15 кг катухой можно использовать и с полуавтоматом, если он используется стационарно. Но мне приходится периодически на халтурки его брать. Поэтому удобнее всё ж, чтоб 5-килограммовая катушка была внутри аппарата.

Источник

Перемотка проволоки механизированным способом

Впервые в российской практике намотки сварочной проволоки мы разработали интеллектуальную систему раскладки проволоки на металлические и пластиковые еврокассеты — К-300 и К-200, которая автоматически адаптируется к изменяемому диаметру материала и овальности, что делает станок СН-10СП-300 незаменимым для прецизионной намотки отечественной сварочной проволоки, в противовес западным аналогам (стоимостью от 80’000 до 100’000 Евро), работающим только на абсолютно идеальном материале. Кроме того, площадь, занимаемая станком СН-10СП-300 в 3 раза меньше, а расход электроэнергии снижен с 35 кВ (импортные устройства) до 6 кВ! Производительность достигает 15 м/с!

ЭТО ВАЖНО! — ПАРАМЕТРЫ ФОРМОВКИ ПРОВОЛОКИ

| Для проволоки диам. d=1,6 мм | при намотке на кассету К-300 | — D1500 мм h15 мм |

| Для проволоки диам. d=1,2 мм | при намотке на кассету К-300 | — D800 мм h15 мм |

| Для проволоки диам. d=0,8 мм | при намотке на кассету К-300 при намотке на кассету К-200 | — D500 мм h10 мм — D320 мм h10 мм |

СТАНКИ ДЛЯ РЯДОВОЙ ПРЕЦИЗИОННОЙ НАМОТКИ СТАЛЬНОЙ И ПОРОШКОВОЙ СВАРОЧНОЙ ПРОВОЛОКИ.

Отечественная автомобильная и судостроительная промышленность становиться на ноги и переоснащается современным сварочным оборудованием. Современные сварочные полуавтоматы и автоматы обладают превосходными эксплуатационными характеристиками, но требуют высокого качества расходных материалов — сварочной проволоки. Проволока должна быть качественной не только по составу, но и должна иметь стабильный диаметр. Одним из самых важных критериев при выборе является качество намотки сварочной проволоки на кассету, устанавливаемую в сварочный автомат.

Проволока на кассете не должна путаться, скручиваться, недопустим «перехлест» витков и избыточная формовка проволоки. В кассете недопустимы «проваленные» витки, скрутки, «бараны». Проволока на кассетах должна иметь одинаковую длину, т.к. сварочные автоматы останавливают для смены всех кассет одновременно, и если длина проволоки будет разной возникнут большие отходы.

Отечественная проволочная промышленность не справляется с требуемым объемом качественно намотанной проволоки и поставляет ее бухтами, с низким качеством намотки. Для преодоления этой проблемы нашим предприятием предлагается полный спектр оборудования для качественной перемотки стальной и порошковой сварочной проволоки. Предлагаемое оборудование позволяет строить производственные линии состоящие из нескольких этапов — переделов. Проволока может фасоваться на любые стандартные и нестандартные пластиковые и проволочные кассеты.

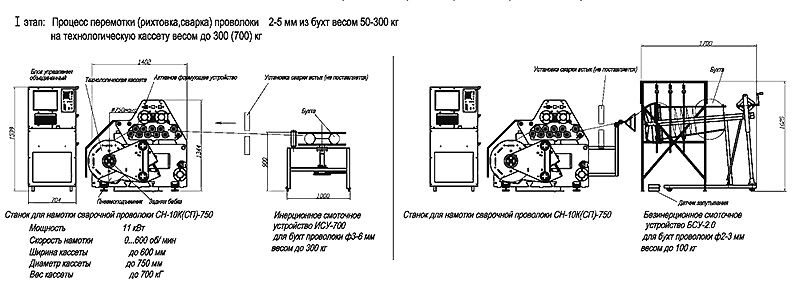

ЛИНИЯ ПО ПРОИЗВОДСТВУ ОМЕДНЕННОЙ ПРОВОЛОКИ НА ЕВРОКАССЕТЫ

Перемотка проволоки из бухт весом 50-300 кг на технологическую кассету весом до 300 (700) кг. Применение кассет весом до 300 кг технологически более оправдано, чем применение более тяжелых кассет, т.к. легкую кассету легче изготовить, легче транспортировать, ставить (снимать) на станок; меньше момент инерции, т.е. ее легче разогнать или остановить. Здесь в качестве оборудования предлагаем намоточный станок СН-10К(СП)-750 и смоточные устройства ИСУ-700 и БСУ-2.0.

Назначение первого этапа:

Перемотка проволоки из нескольких бухт на одну большую технологическую кассету с промежуточной сваркой концов проволоки встык, чтобы на следующем этапе (очистка и меднение) не было лишних остановок процесса.

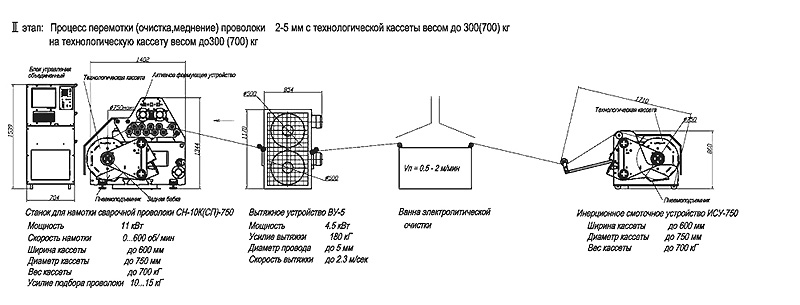

2 этап

Перемотка проволоки с технологической кассеты на технологическую кассету через ванну электролитической очистки. В качестве оборудования предлагаем намоточный станок СН-10К(СП)-750, вытяжное устройство ВУ-5 и инерционное смоточное устройство ИСУ-750.

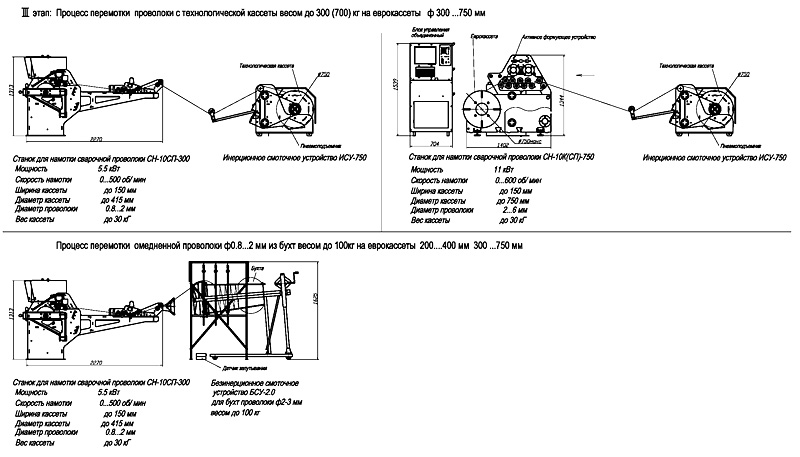

3 этап

Перемотка проволоки с технологической кассеты на еврокассеты. Здесь для намотки еврокассет диаметром 300…500 мм проволокой до 2-х мм предлагаем намоточный станок СН-10СП-300, для намотки кассет диаметром до 750 мм проволокой от 2-х до 6 мм станок СН-10К(СП)-750, в качестве смоточного устройства — ИСУ-750.

Предложенную технологию можно адаптировать для любых условий применения. Намоточные станки, смоточные устройства и технологические приспособления выпускаемые нашим предприятием позволяют добиваться превосходных результатов при минимуме затрат.

НЕСКОЛЬКО СЛОВ ОБ ОБЕСПЕЧЕНИИ КАЧЕСТВЕННОЙ НАМОТКИ СВАРОЧНОЙ ПРОВОЛОКИ.

Для обеспечения качественной намотки сварочной проволоки необходимо приобрести:

- Станок СН-10С-300 с оправками: под проволочную кассету К-300, под проволочную кассету К-200, под проволочную кассету К-400, под пластмассовую кассету К-200, К-300.

- Смоточное устройство для сматывания с барабана типа БСУВ-2.

- Для сварки проволочных еврокассет К-300 потребуется кондуктор, гибочный станок с двумя штампами (один для загибки заготовок еврокассет, один для рубки заготовки) – нами не производится , аппарат точечной сварки с водяным охлаждением и автоматическим режимом сварки – нами не производится .

Производительность сварки еврокассет – 1-2 минуты, время сборки на кондуктор – 0,5-1 минута.

Для намотки проволоки Ф1,2 см – производительность в смену от 500 до 1000 кг на один станок, включая время упаковки в полиэтиленовые пакеты, картонные коробки и взвешивание — требуется один человек. Площадь, занимаемая намоточным станком, составляет 8 кв.м + 1 кв.м для упаковки.

Стоимость монтажа и пусконаладочных работ составляет 10-15% от стоимости оборудования, обучение персонала на территории исполнителя входит в стоимость оборудования.

Условия оплаты: 50% предоплата, после изготовления приемка станка, после приемки полная оплата и самовывоз, либо отправка контейнером по железной дороге с оплатой по действующим на этот период ценами.

Гарантия – 1 год. Послегарантийное обслуживание, как правило, не требуется.

Намотка осуществляется с использованием «интеллектуального раскладчика», обеспечивающего прецизионную намотку проволоки при больших отклонениях в диаметре и цилиндричности. Имеется дистанционно управляемое формующее устройство, позволяющее менять формовку во время работы. Затвор откидной щечки пушечного типа позволяет снимать и устанавливать кассету за 10-15 секунд.

На станке устанавливается преобразователь Тоshiba (Япония) и редукторы (Россия, г.Барыш), в раскладчике используется шаговый двигатель (Россия, г.Санкт-Петербург.)

Никаких отличий по внешнему виду кассет, намотанных на нашем оборудовании, от импортных нет, за исключением того, что иностранные производители для прецизионной намотки используют прецизионные кассеты и прецизионную проволоку с качественным омеднением.

Мощность, потребляемая нашим станком, составляет 4 кВт, импортного – 35 кВт.

Срок изготовления – 2-3 месяца.

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Главная | О технологии | Таблицы | Станок СН-10СП-300(200) | Станок СН-10СПП-300 | Станок СН-10К-600 | Устройство БСУ-2.0 | Устройство БСУВ-1.0 | Устройство БСУВ-2.0 | Другие устройства | Написать нам письмо| Адреса и телефоны Copyright © 2006-2011 by ООО «Опытно-конструкторское бюро «Зенин» Источник Намотка проволоки на катушку5.3.1 Намотка проволоки на катушку осуществляется равномерно с заданным натяжением проволоки, метражом намотки и шагом укладки, на горизонтальном намоточном устройстве BU 1400. Максимальная скорость намотки 12 м/сек (720 м/мин). Таблица 2 – Размеры катушек

5.3.2 Фиксация катушки в намоточном устройстве осуществляется посредством двух вертикальных цапф, одна из которых установлена стационарно, а другая может перемещаться в вертикальной плоскости для зажима или освобождения установленной катушки. 5.3.3 Механизированная траверса обеспечивает равномерную послойную укладку проволоки на катушке при намоте и состоит из шкива, перемещающегося вдоль катушки, и привода. Шкив движется со скоростью, зависящей от диаметра проволоки. 5.3.4 Намоточное устройство оснащено пневматическим зажимом проволоки, которое удерживает проволоку при неработающем оборудовании. Зажим срабатывает автоматически в момент останова намоточного устройства. 5.3.5 Намоточное устройство предназначено для работы с катушками различного диаметра, поэтому оно оснащено подъёмным механизмом, который позволяет совмещать втулку катушки с захватами, таким образом, центрируя катушки меньшего диаметра. 5.3.6 Извлечение полной катушки производится с помощью специального механизма, который выкатывает катушку. 5.3.7 Транспортировка катушки осуществляется с помощью кран-балки, управляемой с пола. Грузоподъемность кран-балки — 5 т. Строповка осуществляется в соответствии с альбомом схем (карт) складирования, строповки и транспортировки по сталепроволочно-канатному цеху СПО-4 (№ 14.1252.00; инв.307-4468). 5.3.8 Качество намотки должно обеспечивать свободную без «затяжек» и рывков смотку проволоки от начала до конца катушки. Намотка проволоки на затоваренные катушки категорически запрещается. Маркировка, правила приёмки и методы испытаний 5.4.1 Маркировка, правила приёмки и методы испытаний готовой проволоки должны соответствовать требованиям нормативных документов, стандартов организаций с дополнениями, изложенными в технологических документах на конкретный вид проволоки. 5.4.2 Правила приёмки и методы испытаний проволоки-заготовки должны соответствовать требованиям СТО ММК-МЕТИЗ-9. 5.4.3 Проволока-заготовка для изготовления проволоки для железобетонных шпал и железобетонных конструкций маркируется полилитовым ярлыком, на которой указывается: 5.4.3.1 При задаче каждой новой плавки проволока-заготовка испытывается на разрывное усилие не менее чем от двух катушек. От катушки проволоки-заготовки, принятой ОТК по внешнему виду и размерам, волочильщик отбирает образцы длиной 250-300 мм. 5.4.3.2 К отобранным образцам крепится ярлык с указанием номера образца. Образцы передаются в лабораторию, где оформляется заказ в котором указывается: Разрывное усилие проволоки-заготовки после волочения должно быть в соответствии с требованиями ТК ММК-МЕТИЗ-К.ПР-114. За своевременный отбор, подготовку образцов к испытаниям и доставку в лабораторию несет ответственность мастер волочильного участка. 5.4.3.3 Испытание проволоки на растяжение проводят по ГОСТ 1497. 5.4.3.4 При получении удовлетворительных результатов плавка в необходимом количестве задается в производство. Катушки при наличии маркировочных ярлыков подаются на линию стабилизации. ВИДЫ ДЕФЕКТОВ, ПРИЧИНЫ ОБРАЗОВАНИЯ И СПОСОБЫ УСТРАНЕНИЯ 6.1 Виды дефектов, причины образования и способы устранения при травлении и подготовке поверхности катанки (подката) к волочению в соответствии с ТИ ММК-МЕТИЗ-К.ПР-17, ТИ ММК-МЕТИЗ-К.ПР-48. 6.2 Виды дефектов, причины образования и способы устранения при изготовлении проволоки на прямоточном волочильном стане RI 120/8 приведены в таблице 3. Таблица 3 — Виды дефектов, причины образования и способы устранения

Нормы контроля качества продукции и параметров технологического процесса 8.1 Нормы контроля качества продукции должны соответствовать требованиям изложенным в таблице 5. Таблица 5 — Нормы контроля качества продукции и параметров технологического процесса

|