Запчасти для Т-170, Т-130

Введите строку и нажмите Enter

Этот адрес электронной почты защищен от спам-ботов. У вас должен быть включен JavaScript для просмотра.

10 августа 2013

10 августа 2013

Ремонт опорных катков

Снятие опорных катков

Ослабьте натяжение гусеницы. Подложите под гусеницу перед натяжным колесом трактора деревянный брусок толщиной 200 мм. Продвиньте трактор вперед так, чтобы натяжное колесо прошло брусок. Подложите под гусеницу сзади ведущего колеса такой же брусок. Продвиньте трактор назад, остановите его после того, как натяжное и ведущее колеса установятся на деревянных брусках, а гусеница будет свободно провисать между ними.

Предупреждение: не находитесь поблизости от трактора, когда он наезжает гусеницей на подкладочные бруски.

Снимите защитные щитки гусеницы. Ослабьте четыре болта крепления крышек катка к раме тележки. Заведите под каток вилы автопогрузчика. Отверните четыре болта крепления крышек катка к раме тележки и снимите каток. Масса однобортного катка 66 кг. Масса двубортного катка 74 кг.

Разборка опорных катков

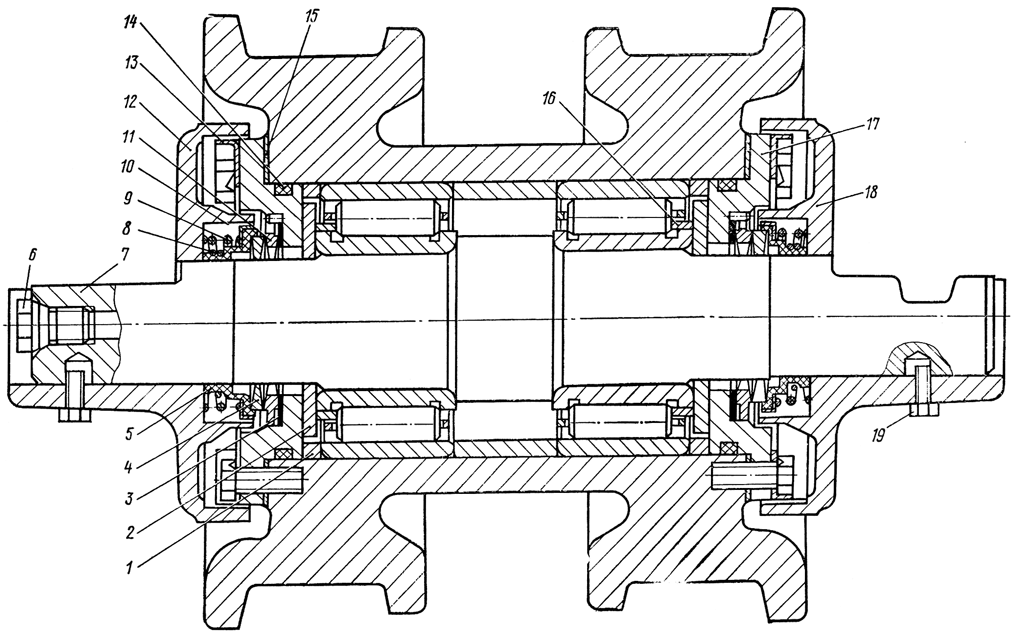

Выверните болты 19 ( рис. 280 ) и снимите с катка крышки 12 и 18. Снимите с оси 7 катка пружины 9 с обоймами 10, с помощью отвертки пружинное кольцо 8, манжету 5, кольца 4 и 11 торцового уплотнения и прокладку 3.

Примечание: свяжите кольца торцового уплотнения для того, чтобы при сборке их установить в прежнее, положение, притертыми поверхностями друг к другу.

Отогните лапки шайбы 13 с граней болтов и выверните шесть болтов крепления упорной шайбы 17. Снимите упорную шайбу с резиновым кольцом 14 и регулировочными прокладками 15. Регулировочные прокладки 15 свяжите в пакет, чтобы при сборке установить их на прежние места для сохранения осевого люфта. Выньте из катка дистанционное кольцо 1 и снимите с оси шайбу 2 и разгрузочное кольцо 16 подшипника. Аналогично разберите вторую сторону катка.

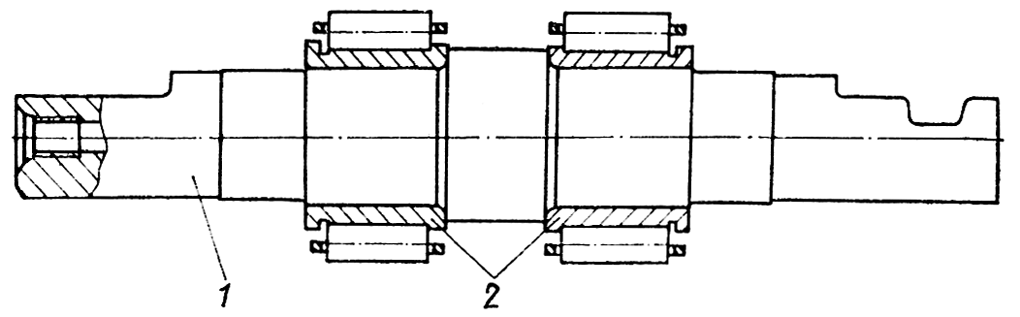

Выньте ось 1 ( рис. 281 ) с внутренними кольцами роликоподшипников 2.

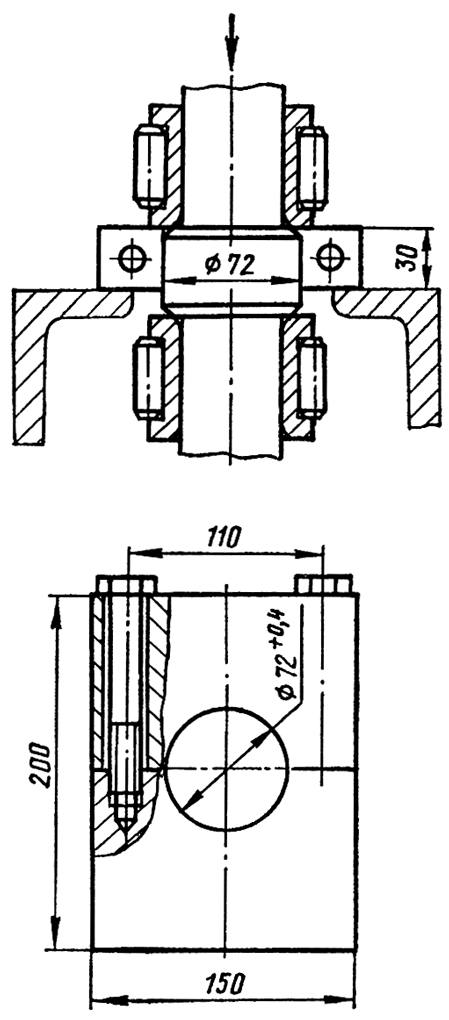

Спрессуйте с оси с помощью пресса и разъемной обоймы ( рис. 282 ) внутренние кольца подшипников.

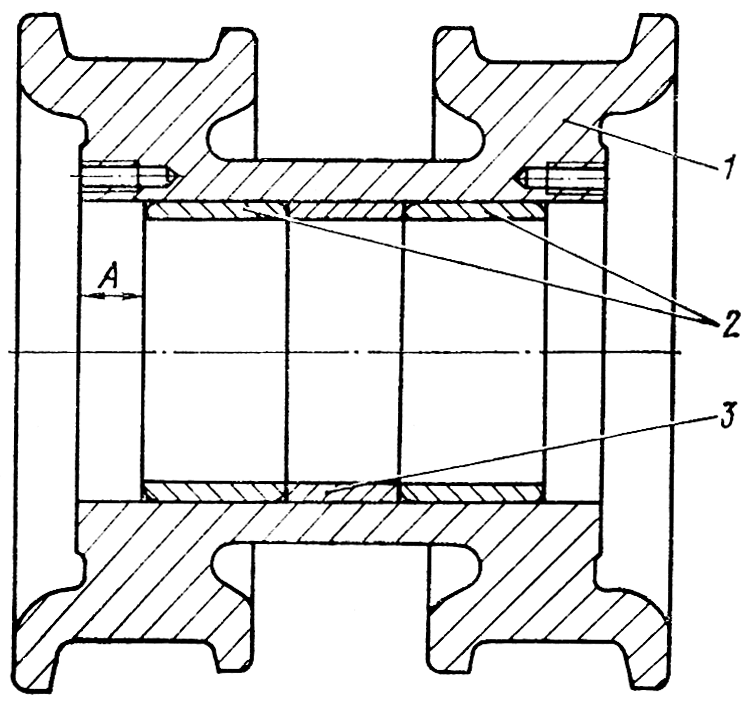

Выпрессуйте из ролика 1 ( рис. 283 ) с помощью пресса и оправки наружные кольца 2 роликоподшипников с дистанционной втулкой 3.

Технические требования опорных катков

Ролик однобортный и двубортный

- Нормальный диаметр беговых дорожек (230±1,45) мм. Допустимый диаметр 224 мм.

- Нормальная толщина: наружных буртов 20±2,0, внутренних буртов 18±2,5 мм. Допустимая толщина: наружных буртов 16,7 мм, внутренних буртов 13,6 мм.

Кольца торцового уплотнения

- Поверхности торцов колец должны быть притерты до образования кольцеобразного пояска.

- Непараллельность торцовых поверхностей не более 0,1 мм.

Каток в сборе

- Нормальный натяг в сопряжении подшипника с осью должен быть в пределах 0,002. 0,036 мм. Допустимый зазор 0,01 мм. Предельный зазор 0,12 мм.

- Нормальный натяг в сопряжении подшипника с роликом должен быть в пределах 0,039. 0,059 мм. Допустимый зазор 0,02 мм. Предельный зазор 0,14 мм.

- Роликоподшипники разбиваются на группы. Номер группы наносится на наружном и внутреннем кольцах подшипника. При сборке следите, чтобы внутреннее и наружное кольца подшипника были одной группы.

- Каток должен плавно, без заеданий проворачиваться на оси от руки.

- Резиновые детали не должны иметь помятостей, рваных надрезов, перекручиваний и трещин.

Сборка опорных катков

Перед сборкой трущиеся поверхности деталей смажьте трансмиссионным маслом. Осмотрите резиновые манжеты и уплотняющие кольца.

Протрите и смажьте маслом посадочное отверстие в ролике 1 ( см. рис. 283 ). Запрессуйте в ролик с помощью оправки и пресса наружное кольцо роликоподшипника 2 маркировкой наружу, обеспечивая размер А = (24±0,5) мм от торца ролика до торца кольца. Переверните ролик другой стороной кверху, установите дистанционную втулку 3 и запрессуйте второе наружное кольцо подшипника. Нагрейте в масляной ванне до температуры 363. 373 К (90. 100ºC) внутренние кольца 2 ( см. рис. 281 ) подшипников и напрессуйте их на ось 1 до упора в бурт маркировкой наружу. Разгрузочные кольца выполняют свое назначение только при установке их со стороны маркировки. Допускается местный зазор между буртом и торцом кольца не более 0,17 мм.

Установите ось в ролик отверстием под пробку 6 ( см. рис. 280 ) со стороны маркировки на торце ролика. Маркировкой могут быть буквы Н, или Р или Ф, товарный знак или наименование предприятия-изготовителя. Наденьте на внутренние кольца подшипников разгрузочные кольца 16. Установите с обеих сторон в ролик дистанционные кольца 1 до упора в наружные кольца подшипников. Наденьте на лыски оси шайбы 2 до упора во внутренние кольца подшипников.

Наденьте на упорную шайбу 17 регулировочные прокладки 15. Допускается установка с одной стороны двух прокладок толщиной 0,6 мм при условии установки с другой стороны не более четырех прокладок толщиной 0,3 мм. Наденьте на упорную шайбу уплотнительное резиновое кольцо 14; не перекрутите; смажьте его солидолом.

Вставьте в отверстия шайбы 13 и упорной шайбы 17 шесть болтов и закрепите упорную шайбу. Момент затяжки болтов 60. 90 Н • м (6. 9 кгс • м). Проверьте осевой люфт оси, который должен быть в пределах 0,1. 0,65 мм. Если осевой люфт не укладывается в эти пределы, отверните болты и уберите или добавьте необходимое количество прокладок 15. Застопорите болты, отогнув лапки шайбы на грани головок болтов. Установите в упорную шайбу резиновую прокладку 3 и кольцо 11 торцового уплотнения, совместив их вырезы со стопором упорной шайбы. Протрите поверхность кольца И и смажьте его тонким слоем чистого трансмиссионного масла. Протрите кольцо 4 и наденьте его на лыски оси. Кольца 4 к 11 устанавливайте друг к другу притертыми поверхностями. Установите на ось манжету 5, надев ее буртом на кольцо 4. Наденьте на манжету с помощью конусной оправки пружинное кольцо 8. Установите обойму 10 и пружину 9. Проверьте вращение оси катка в подшипниках. Ось должна вращаться плавно, без заеданий.

Собранный каток проверьте на герметичность воздухом под давлением 50. 70 кПа (0,5. 0,7 кгс/см²) в течение 10 с, не менее. Допускается падение давления до 50 кПа (0,5 кгс/см²). Воздух подводите через отверстие для заправки катка смазкой и при поджатых на 20 мм пружинах уплотнений. Заверните в ось пробку 6. Момент затяжки пробки 50. 80 Н-м (5. 8 кгс-м). Наденьте крышки 12 и 18. Крышку 12 без трапецеидального паза устанавливайте на ось со стороны пробки. Зафиксируйте крышки на оси болтами 19.

Установка опорных катков

Положите каток на вилы автопогрузчика, установите каток на раму тележки пробкой оси в наружную сторону трактора и закрепите его к раме тележки четырьмя болтами с пружинными шайбами. Момент затяжки болтов 220. 280 Н-м (22. 28 кгс-м). Если снимались все катки, то устанавливайте по концам тележки однобортные катки, затем два двубортных и в середине однобортный. Заправьте опорный каток маслом, согласно инструкции по эксплуатации.

Проверьте зазор между торцом обода ведущего колеса и внутренними торцами беговых дорожек катка, который должен быть не менее 4 мм с любой стороны. При зазоре менее 4 мм добавьте или убавьте прокладки под упорной шайбой гайки полуоси (см. раздел «Тележка гусениц»). Установите защитные щитки гусеницы. Съезжайте с брусков.

Предупреждение: не находитесь поблизости от трактора при съезде с подкладочных брусков.

Отрегулируйте натяжение гусеницы.

Оперативно и компетентно проконсультируем по всей имеющейся базе запчастей Т-170, Т-130, Д-160, Д-180, ДЗ-98, ОБ10.

Источник

Перечислите способы восстановления опорных катков

Восстановление деталей ходовой части гусеничных тракторов

Основные дефекты и причины их возникновения. Детали ходовой части работают непосредственно в абразивной среде, часто при сухом трении, воспринимают значительные динамические нагрузки, вследствие чего они довольно интенсивно изнашиваются.

Условия работы деталей ходовой части гусеничных тракторов весьма разнообразны и зависят от климата, почвы, состояния и качества деталей, распределения воспринимаемых нагрузок и т. д.

Наибольшему износу подвержены детали задних кареток подвески в результате неравномерного распределения нагрузок на опоры. Установлено, что у трактора типа Т-74 нагрузка на задние каретки больше в 3 раза, чем на передние, при изменении ее в пределах от 0 до 30 кН.

Повышенный износ цапф и втулок задних кареток происходит при работе с навесным плугом также из-за неравномерной нагрузки. При работе трактора с навесным плугом при тяговом сопротивлении 30 кН (3000 кгс) нагрузка на ось передней каретки составляет 24 кН (2430 кгс), а на ось задней — 41 кН (4140 кгс), т. е. значительно больше, чем на переднюю.

Существенное влияние на работу деталей ходовой части гусеничных тракторов оказывает температура, поскольку с ее понижением значительно изменяется вязкость масла.

При температуре воздуха —15° С на преодоление сопротивления провертыванию механизмов силовой передачи и перекатывание трактора ДТ-75 требуется затратить энергии в 2,5—2,7 раза больше, чем при температуре +5° С.

Зацепление ведущих колес с гусеницами представляет собой наиболее сложный и важный узел в конструкции ходовой части. Качество его работы непосредственно отражается на износе самих элементов зацепления и оказывает значительное влияние на работу, износ и к. п. д. всех механизмов трактора.

По мере износа шарниров гусениц нарушаются нормальные условия работы зацепления. При движении трактора изнашиваются не только элементы зацепления на самом ведущем колесе, но и элементы зацепления на гусеницах, несмотря на то, что их больше по сравнению с первыми в 6—8 раз.

Характерный дефект опорных катков — износ обода. Наиболее важный параметр — износ обода по наружному диаметру, интенсивность которого для опорных катков гусеничных тракторов класса 30 кН составляет- 3—3,5 мкм/ч. Потери металла на одном опорном катке трактора класса 30 кН составляют от 6 до 2 кг. Кроме того, опорные катки имеют и другие дефекты, такие, как износ шпоночной канавки, трещины в спицах и ободе, смятие защитного колпака, износ посадочного отверстия, износ поверхности под сальник.

В процессе работы у ведущих колес тракторов класса 30 кН появляются такие дефекты, как износы зубьев по толщине, отверстий под болты крепления, торцовых поверхностей и впадин зубьев Исследования показали, что основная неисправность ведущих колес — износ зубьев и впадин, причем в 98—99 случаях из 100 наблюдается односторонний износ. Износ ведущих колес по массе (в основном вследствие абразивного износа) достигает 12 кг. В большинстве же случаев (75—80%) ведущие колеса выбраковываются значительно раньше, чем это предусмотрено типовой технологией ремонта тракторов, что недопустимо, поскольку приводит к перерасходу деталей.

Средняя интенсивность изнашивания ведущих колес по толщине зуба составила 2,13 мкм/ч. Такой большой износ объясняется недостаточно высокой твёрдостью металла колес, во многих случаях значительно ниже, чем указано в заводских чертежах.

В свою очередь, известно, что повышенная твердость способствует повышению износостойкости особенно деталей, работающих в абразивной среде. Ведущие колеса и опорные катки тракторов, закаленные Т. В. Ч. на глубину 5—6 мм до твердости НRС 45—50, износоустойчивее обычных в 1,5—2 раза.

Износ поддерживающих роликов происходит от трения беговой Дорожки гусеницы по их ободу. При слишком тугом проворачивании поддерживающего ролика на оси, особенно в зимних условиях, когда загустевает смазка и он покрывается грязью, льдом и снегом, происходит полное торможение, что приводит к одностороннему износу обода ролика и сквозному протиранию ступицы. Последнее вызывает поломку поддерживающего ролика и других деталей (осей, подшипников и т. д.).

Максимальный износ поддерживающих роликов тракторов класса 30 кН по массе составляет 8 кг, а интенсивность изнашивания—3,63— 4,0 мкм/ч.

Гусеницы тракторов класса 30 кН с открытым металлическим шарниром изнашиваются по отверстиям проушин, почвозацепам, цевкам и беговым дорожкам. Износ проушин приводит к нарушению шага зацепления и удлинению гусеничных цепей. Поскольку, помимо возрастания общей длины, увеличивается шаг зацепления, который уже не соответствует шагу ведущего колеса, это приводит к нарушению правильной работы гусеничных цепей и вызывает форсированный износ этих деталей или может вызвать заклинивание гусеницы а ведущем колесе.

Восстановление направляющих колес . С целью улучшения условий труда и повышения производительности для восстановления направляющих колес гусеничных тракторов различных марок испольуют специальные приспособления и установки в зависимости от арактера дефекта колеса.

Характерные дефекты : износ обода и торцовых поверхностей, посадочных поверхностей отверстий под ступицы, трещины на ободе и ступицах, обломы буртов и т. д. Направляющее колесо восстанавливают при износе обода по диаметру до 10 мм, износе направляющей части до 25 мм (у тракторов класса 60 кН), износе поверхности отверстия под ступицу на 0,3— 0,35 мм (у тракторов Т-74) и появлении трещин на ободе и ступице.

Ступицу направляющего колеса восстанавливают при износе посадочного отверстия под обод более чем на 0,3—0,35 мм (у тракторов класса 30 кН), отверстий под подшипники более чем на 0,05— 0,1 мм и износе резьбы под болты крепления крышек и корпусов сальников.

Наплавка обода на токарном станке. Для наплавки обод направляющего колеса надевают на оправку К торцам обода прикрепляют кольца из красной меди толщиной 3—4 мм, чтобы защитить кромки от оплавления, а также удержать флюс и расплавленный металл.

Изношенную наружную поверхность обода направляющего колеса тракторов класса 30 кН наплавляют под слоем флюса на переоборудованном токарном станке типа 1Д63 на следующих режимах: частота вращения 0,65 об/мин; скорость подачи электрода 3 м/мин; вылет электрода от конца мундштука до поверхности обода 20—25 мм; ток 240—260 А; напряжение 26—30 В; полярность — обратная.

Для наплавки применяют электродную проволоку Св-08 диаметром 1,6—2 мм. Наплавку ведут под флюсом АН-348А с добавлением 30—40% чугунной стружки и 5—10% ферромарганца или проволокой ОВС под флюсом АН-348А.

Заварка трещин. Трещины у краев отверстия обода под ступицу и у наружной поверхности обода заваривают на этой же установке. Для заварки пользуются электродом из проволоки Св-08 диаметром 1,5—2,0 мм и применяют флюс АН-348А. Перед заваркой на концах трещин сверлят отверстия диаметром 3—4 мм.

Трещины также могут быть устранены ручной электродуговой сваркой электродом типа Э-42 диаметром 4—5 мм.

Трещины на буртах обода устраняют постановкой заплат из листовой стали толщиной 5 мм с внутренней стороны и заваркой, электродуговой сваркой.

Наплавка обода в приспособлении. Ободья направляющих колес тракторов класса 60 кН, изношенные менее 640 мм, восстанавливают на установках для автоматической наплавки под слоем флюса.

Для наплавки ободьев направляющих колес и опорных катков, служит специальное приспособление, состоящее из рамы, на которой шарнирно закреплена плита (ее с помощью рукоятки и червячного редуктора можно поворачивать на 90°). Наплавляемую деталь укладывают на ступицу, приводимую во вращение электродвигателем через двухступенчатый червячный редуктор и сменные шестерни. Для крепления плиты с наплавочной головкой предусмотрен кронштейн и стойка. На кронштейне имеется винтовая пара с рукояткой для перемещения мундштука в горизонтальной плоскости. Отдельные варианты приспособления предназначены для приварки к ободьям бандажа, который вальцуется роликами одновременно с приваркой.

Напрессовка кольца. При большом износе на обод направляющего колеса напрессовывают кольцо (бандаж) следующим образом. Берут полосу толщиной 5—10 мм и шириной, равной ширине обода, и приваривают с торцов. При сварке торцов под слоем флюса на токарном станке используют конические редукторы и специальное приспособление для сжатия обода с бандажом. Затем сваривают стык. Для повышения производительности при восстановлении наружных поверхностей применяют многоэлектродную наплавку и наплавку ленточным электродом, электрошлаковую наплавку и заливку жидким металлом.

Рассмотрим технологический процесс формовки посадочного отверстия эпоксидным компаундом.

1. Зачищают заусенцы, забоины на детали и обезжиривают поверхность.

2. Приготавливают эпоксидный компаунд и наносят на деталь.

3. Наносят тонкий слой разделителя (универсальной смазки УС) на поверхность оправки и поверхность отверстия с нанесенным полимером.

4. Помещают деталь для отверждения эпоксидного компаунда в сушильный шкаф и выдерживают в нем при температуре 50° С — 1 ч, 100° С — 2 ч. 150е С — 1,5 ч.

5. Охлаждают в сушильном шкафу с отключением питания.

6. Зачищают подтеки и наплывы компаунда и проверяют диаметр отверстия.

Восстановление резьбы. У направляющего колеса износ или повреждение резьбы отверстий под болты крепления корпуса уплотнения и крышки восстанавливают нарезанием резьбы ремонтного размера или нарезанием резьбы нормального размера и смещением отверстий, которые сверлят по кондуктору.

Восстановление поддерживающих роликов проводят в соответствии с типовой технологией или применяют новые, наиболее прогрессивные методы, разработанные передовыми предприятиями и научными учреждениями.

Источник