- Сущность сварки металлов давлением. Её виды, технология и применение

- Сущность сварки металлов давлением

- Технология сварки давлением

- Виды и способы сварки давлением

- Что такое сварка давлением

- Сущность сварки давлением

- Особенности сваривания

- Виды сварки давлением

- Контактная

- Диффузионная

- Трением

- Ультразвуковая

- Взрывом

- Сущность сварки металлов давлением. Её виды, технология и применение

- Принцип сварки давлением

- Введение

- Специфические черты

- Технология газовой сварки металлов

- Настройки аппарата при сварке давлением

- Преимущества технологии

- Особенности свариваемости металлических сплавов

- Технология электродуговой сварки и резки металла

- Необходимое для работы оборудование

- Технология сварки толстого металла

- Разновидности сварочных работ

- Холодный метод

- Электроконтактная сварка

- Диффузионный метод

- Сварка трением

- Ультразвуковой способ

- Последовательность образования соединения

- Особенности сварки трубопроводов

- Особенности сварочного процесса труб под давлением

- Сварка оцинкованного металла: технология

- Технология сварки металла полуавтоматом

- Электродуговая

Сущность сварки металлов давлением. Её виды, технология и применение

Сварка давлением (механическая сварка) — это процесс создания сварного соединения, при котором соединяемые детали свариваются посредством пластического деформирования сварных кромок, а не их расплавления. Сварка давлением может происходить как при помощи нагрева (комбинированные, термомеханические способы сварки), так и без него. Процесс может идти на воздухе, или в защитной среде. Иногда он сопровождается взаимным перемещением свариваемых поверхностей (их трением друг об друга). Обзор основных видов сварки давлением сделаем на этой странице.

Сущность сварки металлов давлением

Сварка давлением может осуществляться без расплавления соединяемых металлов, так и с местным их расплавлением в зоне стыка. Во втором случае, по сути, происходит сварка плавлением, и такие виды сварки относятся к комбинированным видам. Вообще, физическая сущность межатомных связей, посредством которых происходит схватывание и образование сварного стыка, одинакова при сварке давлением и плавлением. Но вот пути создания условий, при которых происходит это взаимодействие, различны.

Хотя при некоторых видах сварки давлением присутствует нагрев сварного соединения, но схватывание материалов достигается, главным образом, за счёт их совместной пластической деформации в зоне контакта, а нагрев выступает лишь в качестве сопутствующего фактора и в некоторых процессах может, вообще, отсутствовать.

Технология сварки давлением

Технология сварки давлением зависит от способа сварки, от типа свариваемых материалов и других факторов. Далее рассмотрим основные типы механической и термомеханической сварки, расскажем технологию и область применения того или иного вида сварки.

Виды и способы сварки давлением

Диффузионная сварка металла происходит за счёт взаимной диффузии атомов в кромках свариваемых изделий. Процесс происходит с нагревом ниже температуры плавления, то есть сваривание происходит в твёрдом состоянии.

Сварка трением представляет собой процесс сваривания заготовок, происходящий за счёт тепловой энергии, получаемой в результате трения одной заготовки о другую и прижатия их с усилием друг к другу. Сварное соединение получается зв счёт пластической деформации соединяемых кромок.

Ультразвуковая сварка металлов является одниз из видов сварки давлением и происходит она при помощи ультразвуковых колебаний. Сварное соединение формируется при сжатии свариваемых кромок, происходящих при небольшом усилии и одновременном воздействии ультразвуковых волн.

Сварка взрывом — это один из относительно новых видов сварки, обладающий некоторыми уникальными преимуществами, которые недоступны для любого другого способа сварки. Сварое соединение получается под воздействием взрывной волны при детонации взрывчатого вещества.

Источник

Что такое сварка давлением

В ГОСТ 2601-24 сварка определяется как метод создания неразъемных соединений за счет образования между ними межатомных связей при нагревании или пластическом деформировании. В отличие от традиционных видов, которые основаны на нагревании до расплавления, сварка давлением выполняется под действием внешней силы, приложенной к месту соединения.

Сущность сварки давлением

При контакте двух тел начинается взаимная диффузия атомов. В обычных условиях обмен протекает очень медленно. При сварке давлением этот процесс ускоряется за счет трения кромок деталей под действием приложенной нагрузки. Для создания более прочных межатомных связей процесс проводят с предварительным местным подогревом. Участок, где протекает диффузия, называют зоной объединения или соединения.

Нагрев производят в печах, электротоком, индукционными установками, теплом от химических реакций, электрической дугой. Технология сварки давлением с подогревом не идентична традиционным видам. Например, при сочленении встык, кромки сначала оплавляют, затем подвергают деформации. Смесь металла со шлаком, которая выдавливается наружу после сжатия, называется гартом.

Особенности сваривания

В отличие от классической технологии у сварки под давлением отмечают следующие преимущества:

- снижение затрат, так как нет необходимости в расходных материалах (электроды, флюсы и т. д.);

- сочленение заготовок из любых металлов, даже разнородных;

- заготовки из материала с высокой пластичностью (медь, алюминий, свинец) можно сваривать давлением без предварительного нагрева.

Для образования качественного соединения необходимо выполнение определенных условий:

- Очистка от грязи, ржавчины, обезжиривание зоны контакта.

- Постепенное наращивание нагрузки, чтобы сначала деформировались контактирующие слои, а потом запускался процесс диффузии. Вибрационное воздействие повышает прочность шва, так как атомы получают больше энергии.

- Соблюдение равномерности температуры при работе с заготовками из легкоплавких материалов.

При соединении стальных элементов образуются химические элементы под названием интерметаллиды, которые делают шов прочнее. Они возникают, если в составе деталей содержится хром, кобальт, молибден или вольфрам. Никель не образует интерметаллидов, поэтому соединение заготовок из этого металла получается непрочным.

Виды сварки давлением

Способы сварки металлов давлением подразделяются на 2 группы:

- Механические выполняются только за счет приложения усилия. В группу входят сварка ультразвуком, трением, взрывом, холодная.

- Термомеханические (комбинированные) методы выполняются сочетанием механического воздействия и местного нагрева. В группу включены контактная, диффузионная, газопрессованная разновидности сварки давлением.

Контактная

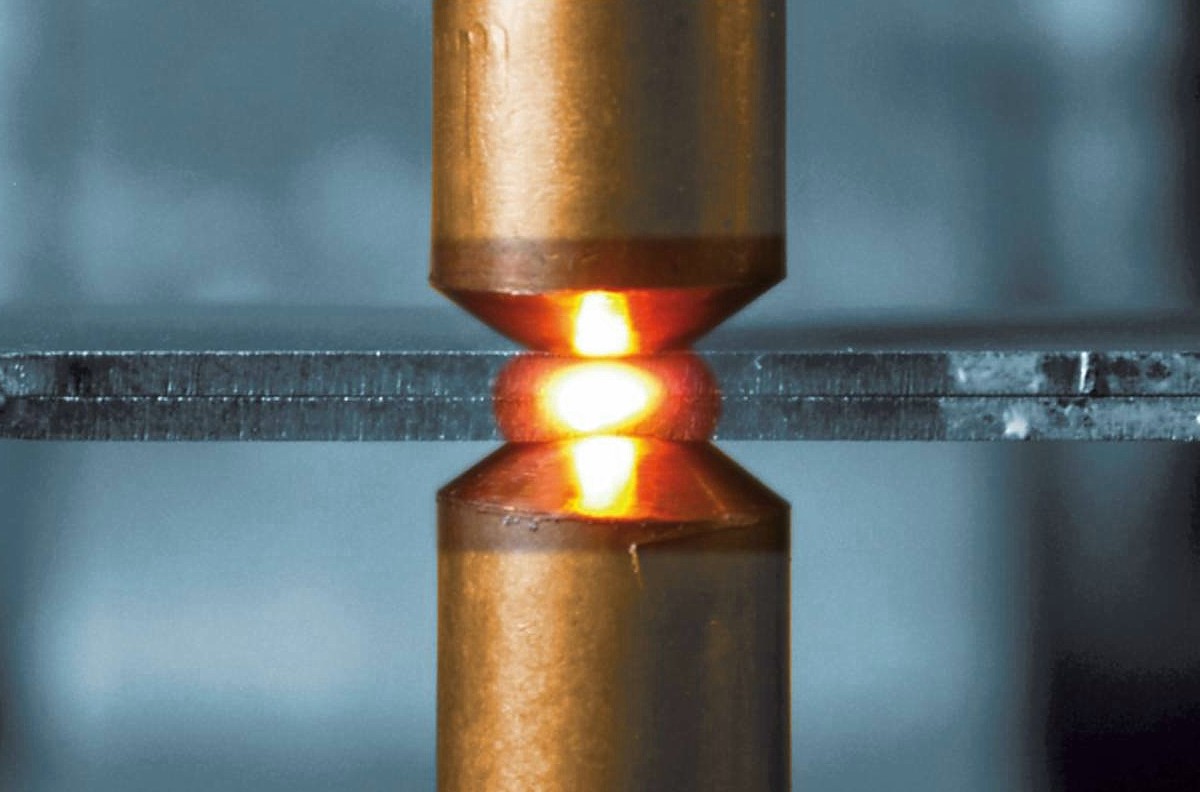

При соединении этим способом заготовки нагревают электрическим током, затем сжимают. В зависимости от способов выполнения контактная сварка бывает:

При точечной сварке давлением заготовки, уложенные внахлест, соединяют в одной или нескольких точках. Ток и усилие деформации передаются через цилиндрические электроды из медных сплавов диаметром 12 — 40 мм, которые расположены с одной или обеих сторон. Нагрев проводится до тех пор, пока верхние слои металла не станут пластичными, а внутренние расплавятся. Для выполнения этого условия электроды охлаждают водой. После прекращения подачи тока, детали кратковременно удерживают под давлением для охлаждения и кристаллизации металла. Этот способ применяют для сборки негерметичных конструкций (каркасов, сеток, узлов автомобильных корпусов, листового металла). Допустимая толщина заготовок от долей до 30 мм.

При рельефном способе механическое усилие и ток прикладываются к отштампованным выступам на поверхности. Это позволяет одновременно сваривать широкими электродами до 20 точек. Этим методом на детали из листового железа крепят болты, гайки, шпильки, создают герметичные соединения длиной до 10 см.

Шовную сварку давлением выполняют вращающимися дисковыми электродами (роликами) диаметром 40 — 350 мм с импульсной или непрерывной подачей тока. После прохождения деталей между роликами образуется сплошное соединение. Этим способом сваривают небольшие герметичные емкости со стенками толщиной до 3 мм.

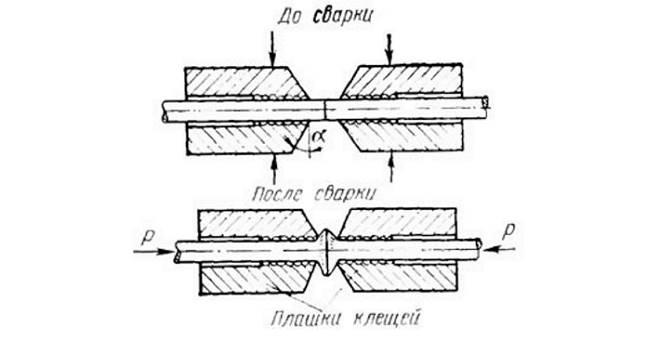

При стыковой сварке детали сваривают по всей площади контакта поверхностей. Заготовки зажимают в губках электродов (подвижном и неподвижном), сближают, включают ток. После появления слоя жидкого металла ток отключают и, не снимая давления, проводят осадку. Этим способом стыкуют заготовки круглого, квадратного, шестигранного сечения, рельсы, трубы.

Диффузионная

Принудительный процесс обмена частицами на атомарном уровне между двумя твердыми телами называется диффузионная сварка. Для ее выполнения необходим нагрев места соединения до 0,5 — 0,7 величины температуры плавления и механическое воздействие 0,5 МПа. Длительность процесса зависит от состава деталей и может составить от 2 минут до нескольких часов.

На производстве обычно используют диффузионную сварку давлением в вакууме или среде защитного газа, которая была изобретена в середине прошлого века советским ученым Н. Ф. Казаковым. В разреженной среде можно соединять металлы с неметаллами, чего не может обеспечить холодная сварка. Материалы, устойчивые к кислороду, допускается сваривать на воздухе.

Этим способом создаются монолитные швы высокой прочности. При равных условиях, энергии тратится в 4 — 6 раз меньше, чем при контактной сварке. Процесс экологически чистый, так как нет опасных излучений и выделения вредных газов. Однако, из-за сложности дорогого оборудования и низкой производительности, повсеместного распространения не получил. Диффузионную сварку применяют на высокотехнологическом производстве:

- создают микроскопические полупроводниковые детали для электронных приборов;

- в авиационной и космической промышленности изготавливают ответственные детали;

- сваривают тугоплавкие металлы (вольфрам, тантал);

- соединяют металлы с керамикой, стеклом, сапфирами, графитом, сталь с медью и алюминием.

Трением

Метод основан на нагреве соединяемых поверхностей за счет трения между ними. Одна деталь крепится неподвижно, после прижима другой заготовки включают вращение. Когда место соединения нагреется до 0,7 — 0,9 температуры плавления вращение останавливают, усилие сжатия увеличивают в 2 раза.

Сваркой трением соединяют пластмассовые и детали из разнородных металлов. Неподвижная заготовка может быть плоской. К преимуществам также относят простоту выполнения, высокую производительность. Недостатком считают то, что одна деталь должна быть телом вращения. Сварка трением деталей диаметром больше 150 мм становится нерентабельной из-за повышенного расхода энергии.

Ультразвуковая

Метод основан на образовании пластической деформации под действием ультразвуковых колебаний частотой от 16 до 230 кГц при небольшом сжимающем усилии в диапазоне от 100 до 2000 кН. Для ускорения процесса допускается слабый подогрев. Ультразвуком и усилием сжатия сначала разрушается и удаляется оксидная пленка, затем формируется соединение.

Этим способом сваривают разнородные металлы, в том числе тугоплавкие, пластмассу, ткань из полимерных нитей. Ультразвуковая сварка незаменима для соединения сверхтонких, 0,005 мм, материалов. К достоинствам относят широкую сферу применения и возможность автоматизации. Основным недостатком считается невозможность сварки заготовок с толщиной больше 3 мм, так как при повышении мощности генератора разрушается волновод.

Взрывом

Этот вид сварки давлением очень прост. Как правило, соединяют две пластины. Над нижней устанавливаю верхнюю под углом. Сверху размещают взрывчатку с детонатором. После подрыва пластины сжимаются, поверхности деформируются до жидкого состояния, образуется соединение.

Этим способом сваривают как однотипные металлы, так и разнородные, делают детали и заготовки из композитных материалов. Сварка взрывом применяется для нанесения (плакирования) слоя одного металла на другой толщиной 0,01 — 43 мм. Достоинствами считают высокую производительность, дешевизну, простоту проведения. Из недостатков отмечают необходимость обучения персонала, отсутствие разработок по автоматизации процесса.

Методы сварки давлением были разработаны для создания соединений, которые невозможно выполнить классическими способами плавления. Однако за счет меньшего энергопотребления и простоты технических решений начинают вытеснять традиционные технологии во многих отраслях промышленности.

Источник

Сущность сварки металлов давлением. Её виды, технология и применение

Традиционные методы сварки основаны на расплавлении кромок соединяемых деталей, в результате чего между ними устанавливаются прочные межатомные связи. В отличие от них, сварка давлением предусматривает наличие внешней силы, которая прикладывается к месту соединения и вызывает пластическую деформацию. Таким способом можно сваривать разные металлы, сплавы, пластмассу, стекло и другие материалы.

Сварка давлением является технологией с использованием диффузии.

Принцип сварки давлением

При наличии длительного контакта между двумя физическими телами в месте их соприкосновения начинается внедрение атомов одного элемента в другой. Такие процессы происходят медленно, но при повышении в зоне контакта температуры или давления, а также при их совместном действии интенсивность диффузии возрастает и получается прочная связь.

Этот принцип используют при выполнении сварки давлением. При этом соединении в диффузной зоне получается высокая равномерность составляющих, поэтому такого понятия, как сварной шов, почти не существует.

Две соединяемые детали при комнатной температуре сдавливают при помощи специального оборудования, чтобы началось диффузное внедрение одного материала в другой. Особенно эффективен такой способ сваривания для деталей из меди, алюминия, нержавеющей стали. Вдоль стыка происходит пластическая деформация, в результате чего получается прочное соединение.

Чтобы ускорить процесс сварки и получить еще более надежные связи, проводится местный нагрев, но он является только сопутствующим фактором, а соединение происходит за счет пластической деформации.

Введение

Сварка — технологический процесс получения неразъемных соединений в результате появления атомно-молекулярных связей между соединяемыми деталями при их нагреве и пластической деформации.

Важная роль в развитии сварки в отечественном судостроении принадлежит профессору В.П. Вологдину (1883-1950), который первым после революции возобновил сварку по методике изобретателя Н.Г. Славянова на Дальзаводе во Владивостоке. Под руководством В.П. Вологдина построены первые сварные котлы, первый отечественный электросварной морской буксир. В.П. Вологдин организовал подготовку специалистов для инженеров-сварщиков в Дальневосточном политехническом институте, первый выпуск которого состоялся в 1930-1931 гг.

В 1935 году в Ленинграде был построен первый полусварной большой морской пароход «Седов». Строительство клепанных судов для речного флота было запрещено в 1939 году специальным приказом. К началу Великой Отечественной войны сварка практически повсеместно заменила клепку. По своему значению переход от конструкции клепанных корпусов судов к сварным корпусам можно сравнить с переходом середины XIX века. от деревянных кораблей до металлических.

Простота конструкции сварных соединений по сравнению с клепаными, широкие возможности автоматизации обработки, сборки и сварки деталей обеспечили снижение трудоемкости изготовления корпусов судов.

Основные преимущества сварных соединений: экономия металла; снижение сложности изготовления кузовных деталей; возможность изготовления конструкций сложной формы из отдельных деталей, полученных ковкой, прокаткой, штамповкой.

Специфические черты

Источником тепла при проведении такого вида сварки выступают специальные печи, электрический или индукционный ток, химические реакции. При таком соединении с частичным нагревом сначала места соприкосновения немного оплавляют и только затем сжимают. При сдавливании часть металла и шлак незначительно выходят за пределы места контакта и образуют «грат».

При сварке давлением места соприкосновения сжимают.

Обязательные условия качественного соединения деталей таким способом:

- очистка места контакта от окалины, масляных отложений и других загрязнений;

- постепенное увеличение нагрузки, чтобы сначала деформировался приконтактный слой, а затем начинался процесс диффузии;

- обеспечение равномерной внешней температуры, это особенно важно для легкоплавких материалов, при этом повышать ее необязательно;

- склонность соединяемых металлов к образованию прочных химических связей одного с другим.

Технология газовой сварки металлов

Газовая технология сварочного производства применяется уже более сотни лет. Данный метод заключается в плавлении металлов и формировании гомогенной структуры с помощью повышенного газового пламени. Нагревание материала и его переход в жидкое состояние достигается за счет горения смеси, обогащенной чистым кислородом, выполняющим функцию окислителя. Самые высокие температурные показатели позволяет получить газ ацетилен — от 3200 до 34000 °C. На втором месте пропан — 28000 °C.

Из дополнительных материалов требуются только проволока и флюс, с помощью которых создается шов. Интенсивность сварочного процесса можно регулировать, увеличивая или уменьшая мощность газовой горелки. Изменение параметров пламени осуществляется с помощью редуктора.

Изображение №1: технология газовой сварки

Настройки аппарата при сварке давлением

Выбор режима сварки, т.е. ее способа, настройки используемого оборудования и т.д., зависит от физических характеристик соединяемых деталей, а иногда и от их конструкции.

При выполнении электроконтактной сварки основными параметрами являются:

- сила и плотность тока;

- время его протекания;

- усилие сжатия.

Если сварка стыковая, то важна установочная длина (расстояние от электрода до торца детали).

В процессе контактной сварки существует такое явление, как шунтирование – часть тока минует зону проведения работ и протекает по детали. В случае применения стыкового метода шунтирование происходит только в деталях, имеющих замкнутый контур.

Выбор режима сварки зависит от физических характеристик соединяемых деталей.

Когда выполняется точеная сварка, шунтирование тока наблюдается в ранее выполненных точках или в местах случайных контактов деталей. Это приводит к тому, что в зоне соединения недостаточный ток, поэтому ядро точки получается меньшего размера.

Рекомендуем к прочтению Технология соединения с помощью ванной сварки

Условно принято разделять технологические процессы на «жесткие» и «мягкие». В первом случае они характеризуются небольшим временем протекания тока (0,1-1,5 секунды), поэтому заготовка сильно не нагревается. Давление электродов при этом требуется большое. Данный метод подходит для работы с алюминиевыми, медными сплавами, легированными сталями, чтобы сохранить их антикоррозионные характеристики.

Для «мягкого режима» характерно плавное нагревание заготовок, и для этого требуется более длительное протекание тока (от 0,5 до 3 секунд). Он используется при работе со склонными к закалке сталями. Надо учитывать, что за счет образования карбида хрома в соединяемых элементах происходит обеднение этим элементом.

Контактная сварка позволяет соединять детали из большинства металлов.

Для обеспечения прочного соединения в нем не должно быть:

- неоднородностей, в литой и переходной зоне соединения структура материала должна быть плотной и сплошной;

- разупрочнения детали в месте соединения и образования хрупких структур;

- снижения коррозионной устойчивости;

- деформации деталей, она допускается в заданных пределах.

Преимущества технологии

В чем же преимущества сварки металлов давлением ацетилена и кислорода перед традиционной технологией сваривания металлических конструкций?

- Отсутствие необходимости в применении дополнительных расходных материалов, например флюсов, которые облегчают сварочные работы.

- Методика подходит для выполнения неразъемных соединений практически всех видов металлов, сплавов.

- Некоторые пластичные материалы, алюминий можно соединять без дополнительного прогревания участка контакта соединяемых элементов.

Особенности свариваемости металлических сплавов

Если для сваривания металла требуются несложные установки, а работа выполнятся в широком диапазоне параметров, то он обладает хорошей свариваемостью и наоборот. Этот показатель не является постоянным, и по мере усовершенствования технологий и оборудования свариваемость будет улучшаться.

На свариваемость материалов оказывают влияние температура плавления, электропроводность.

На свариваемость материалов оказывают влияние разные факторы:

- температура плавления;

- тепло- и электропроводность;

- изменение прочности и коэффициента расширения с ростом температуры;

- твердость.

Чем ниже электро- и теплопроводность, тем меньше требуется ток и снижается электрическая мощность, расходуемая на нагрев заготовок. Прочные материалы для деформации требуют большого усилия, твердые перед соединением надо обязательно прогревать. При высоком коэффициенте расширения большая усадка, что ведет к появлению трещин и раковин.

Особенности некоторых металлов и сплавов:

- низкоуглеродистые стали хорошо соединяются контактной сваркой, не склонны к образованию трещин, их прочность практически не снижается, а сварной шов пластичный;

- углеродистые – склонны к закалке, поэтому работают с ними на «мягких» режимах, пластичность и прочность соединении повышают путем термической обработки;

- нержавеющие – обладают высоким сопротивлением, поэтому используются небольшие токи, работу выполняют в «жестком» режиме;

- жаропрочные – в нагретом состоянии прочные, поэтому для сварки требуется большое давление и длительная подача тока, чтобы снизить давление осадки, зону сварки предварительно прогревают;

- титановые сплавы – при их нагревании происходит увеличение пластичности, поэтому требуются небольшие давления, работа выполняется с высокой интенсивностью и при больших токах, высокой скорости осадки и небольшом временном воздействии;

- медные – для их сварки требуются большие токи и низкая длительность их протекания;

- алюминиевые и магниевые – работу выполняют кратковременными импульсами тока большой величины, давления аналогичные тем, что используют при сварке низкоуглеродистых сталей.

Контактная сварка хорошо соединяет низкоуглеродистые стали.

Технология электродуговой сварки и резки металла

Электрическая дуга позволяет нагревать до 6000° и плавить металл, образуя сварное соединение. Такая сварка бывает автоматической, полуавтоматической и ручной. В первом случае применяется специальное сварочное оборудование, технология же сводится к довольно простым действиям. Аппарат подключается к сети, один из кабелей присоединяется к заготовке, второй — к держателю с электродом, который постукивает о металл, создавая дугу. Происходит отдача тепла, и создается сварочная ванна. Стык между деталями заполняется, создавая неразъемное соединение. При полуавтоматической технологии в качестве электрода используется проволока, подающаяся в зону сварки с помощью специального механизма. При ручном методе сварщик сам направляет электрод, держа его в руках.

Также технология электродуговой сварки применяется при резке заготовок. Для этого применяются плавящиеся и неплавящиеся электроды (графитовый или угольный стержень).

Изображение №5: ручная дуговая сварка

Необходимое для работы оборудование

Для проведения термомеханической сварки часто используют горячештамповочные машины. Их особенность в наличии встроенного индукционного нагревателя, поэтому заготовки прогреваются непосредственно в месте проведения работ, и их не надо переносить от печи.

В остальных случаях применяют гидравлические или механические прессы, выбор делают в зависимости от пластичности материалов. Осадку выполняют в модернизированных штампах. В них нет матрицы, вместо нее используется прижим заготовок по линии соединения.

Рекомендуем к прочтению Технология плазменной сварки

Технология сварки толстого металла

Для соединения материалов большой толщины (от 20 мм) применяется многослойная термическая сварка, требующая нескольких подходов и обязательной подготовки кромок. Первая кромка должна быть сточена под U- образную форму. Перед каждым новым этапом сварки необходимо очищать образованный слой от окалины.

Для уменьшения затрат на расходные материалы можно использовать высокопроизводительные технологии электрошлаковой и электродуговой сварки. Первый вариант позволяет делать только вертикальные швы снизу вверх с отклонением не более 30°. В электрошлаковой сварке соединение заготовок производится посредством нагревания шлака, расплавляющего находящийся рядом металл. Для этого используется электроток. За один проход можно сварить листы толщиной до 60 мм.

Изображение №3: схема электрошлаковой сварки

Разновидности сварочных работ

Существует такие виды сварки давлением:

- Механическая. Соединение выполнятся за счет сдавливания заготовок, это такие виды, как холодная, ультразвуковая, сварка взрывом и трением.

- Термомеханическая. В этом случае одновременно применяется усилие и местный нагрев: электроконтактный, газопрессованный и диффузионный методы.

Холодный метод

Соединение деталей происходит только за счет их сжатия. Создаются усилия, превышающие значения текучести материала, в результате чего происходит сваривание. Этот вариант эффективен в том случае, когда в привычном состоянии металл имеет высокую пластичность.

Холодный метод – соединение деталей с помощью сжатия.

В процессе сдавливания происходит диффузия одного материала в другой, выделяется тепло, поэтому после сварки заготовки охлаждают. Шов получается прочный, в нем нет внутренних напряжений и негативных последствий, возникающих при перегревании материала. Такой метод подходит для соединения сплавов, в составе которых есть титан, никель, медь.

Эффективность этого способа сварки небольшая, и для его реализации требуется специальное дорогое оборудование.

Электроконтактная сварка

Сначала электрическим током нагревают соединяемые детали, а затем их сдавливают.

Контактная сварка бывает:

- Шовная. Используются вращающиеся дисковые электроды, ток подается непрерывно или импульсно. Соединение получается сплошное, используют для сваривания герметичных емкостей, толщина стенок которых до 3 мм.

- Точечная. Детали укладывают внахлест. Ток передают по цилиндрическим электродам, они располагаются с одной или с обеих сторон. Электроды охлаждают водой, чтобы внутренний слой металла расплавился, а наружный сделался пластичным, после чего заготовки сдавливают. Применяют для деталей (сетки каркасы, листы и т.д.) толщиной до 3 см.

- Стыковая. Соединение деталей происходит по всей площади контакта. Электроды-губки имеют подвижный и неподвижный контакты. При появлении жидкого слоя давление не снимают и выполняют осадку. Применяют для сварки труб, рельсов и других заготовок круглого, квадратного, шестигранного сечения.

- Рельефная. На заготовках имеются отштампованный выступы, к которым прикладывают усилие и ток. Применение широких электродов позволяет одновременно сваривать до 20 точек. Таким способом к листам крепят болты, гайки, создают герметичные соединения, длина которых не более 10 см.

Электроконтактная сварка является одним из самых распространенных видов.

Диффузионный метод

Выполняют местный нагрев заготовок до 0,5-0,7 температуры их плавления. Затем прикладывают усилие 0,5 МПа на протяжении от 2 минут до нескольких часов. В результате на атомном уровне происходит обмен частичками между соединяемыми деталями, этот процесс называется диффузионная сварка.

В вакууме или среде защитного газа можно соединять металлы с неметаллами, если материалы устойчивы к воздействию кислорода, сварку выполняют на открытом воздухе. Получается монолитный высокопрочный шов. При равных условиях в этом случае затраты энергии в 4-6 раз меньше, чем при контактной сварке. В основном метод используют на высокоточных производствах.

Сварка трением

Одна заготовка остается неподвижной, а вторая находится в зажиме, совершающем вращательные и поступательные движения. За счет трения выделяется тепло.

При сварке трением выделяется тепло.

Сначала детали сжимают, потом начинают вращать; когда температура в месте контакта достигнет 980-1300 °C, вращение останавливают, а сжатие продолжают. Метод простой, надежный и высокопроизводительный. Сварка трением позволяет соединять изделия из разнородных материалов.

Ультразвуковой способ

Пластическая деформация деталей происходит под действием ультразвуковых колебаний и небольших усилий. Чтобы процесс ускорить, может выполняться незначительный нагрев. За счет усилия и ультразвука сначала разрушают оксидную пленку, а потом выполняют соединение.

Рекомендуем к прочтению Что такое автоматическая сварка

Подходит для работы с тугоплавкими материалами, пластмассой, полимерной тканью и т.д.

Незаменимый метод для сваривания ультратонких заготовок, но для деталей толще 3 мм не подходит.

Последовательность образования соединения

По достижении определенного давления в приповерхностных слоях заготовок начинаются деформационные процессы. При этом изменяются (уменьшаются) размеры кристаллической решетки, а атомы переходят с одного энергетического уровня на другой, в результате чего их подвижность существенно возрастает. Образуются прочные химические связи. Чем больше в микроструктуре металла разнородных атомов, тем эти связи прочнее. Поэтому предел прочности соединенных таким образом деталей из нелегированной стали при тех же рабочих параметрах усилия и времени ниже, чем для легированных.

На качество сварки давлением влияют также:

- Характер нарастания усилия: при вибрационной нагрузке прочность соединения возрастает, поскольку сообщаемая при этом атомам энергия заметно выше.

- Степень деформации: для высокопластичных металлов и сплавов — алюминия, олова, свинца — производительность сварки увеличивается.

- Температура: термомеханическая сварка давлением, основанная на одновременном воздействии давления и температуры, позволяет соединять таким образом даже высоколегированные стали, которые обычной сварке поддаются с трудом.

Вместе с тем на сварку давлением не влияют наличие металлических пленок, которые образуются, например, после поверхностного легирования деталей. Поэтому рассматриваемый процесс можно выполнять на завершающих операциях технологического процесса.

Сварочные процессы с применением давления выполняют по следующим схемам:

- Точечной, при которой силовой контакт соединяемых деталей выполняется не по всей поверхности их соприкосновения;

- Шовной, когда деформация происходит по всей линии контакта;

- Торцевой, когда деформирующее усилие прикладывается к стыку соединяемых изделий.

Последовательность всех вариантов выполнения примерно одинакова и состоит в следующем. Очищенные от загрязнений детали накладываются на рабочий стол встык или внахлестку между верхним (подвижным) и нижним (неподвижным) пуансонами оборудования. Иногда, с целью сохранения исходной геометрии стыка, на деталях выполняются технологические выступы, которые ликвидируются в процессе последующего деформирования пуансонами. Детали фиксируются при помощи механизма прижима. Устанавливается (в зависимости от прочностных параметров материала) требуемая глубина внедрения подвижного пуансона в металл. При включении привода перемещения пуансоны внедряются в металл с обеих сторон места соединения или стыка и выдерживаются некоторое время под давлением. С целью исключить коробление остальных частей соединения, его прижимают к опорной поверхности стола усилием, при котором создаются только упругие деформации.

Обязательным условием проведения качественной сварки давлением является наличие минимальных зазоров между пуансонами и направляющими их конструкциями, поскольку, в противном случае, металл может затекать в такие зазоры, снижая тем самым усилие деформирующего прижима. В результате кольцевая зона вокруг пуансонов может иметь пониженную прочность соединения.

Геометрия сварного стыка зависит только от формы пуансона. Таким образом можно получать различные фигурные соединения: звездочкой, крестом, ромбом и т.д.

Технология холодной пластической сварки проста, отличается высокой производительностью и многообразием конфигураций сварных стыков.

Особенности сварки трубопроводов

Особенность данного вида сварки труб под давлением в том, что шов не прямолинейный, а кольцевой или круговой. При разработке технологии учитывают толщину стенок и то, чтобы шов получился герметичным.

Сварка давлением отвечает всем условиям. В этом случае используют простые приспособления и специальный инструмент, позволяющие равномерно прижимать кромки соединяемых тонкостенных трубопроводов. Качество сварного контакта зависит от подготовки свариваемых поверхностей. Если все сделано правильно, то получается прочное и надежное соединение, можно сваривать и разнородные металлы.

Во время сварки трубопроводов получается круговой шов.

Обработанные торцы труб центрируют, после чего сжимают. Место стыка нагревают петлевым индуктором до температуры 0,8-0,9 от температуры плавления материала. Нагретые плоскости сжимают, в результате чего получается плотный и надежный шов.

Особенности сварочного процесса труб под давлением

Если вы прибегли к использованию ручной сварки стали, на маркировке которой указана цифра 20, то в данном случае понадобятся электроды типа Э42А, диаметр которых не превышает 3 мм. Важно, чтобы используемые электроды были покрыты рутилом или фтористым кальцием. Прежде чем приступить к процессу сварки, места стыков труб необходимо разогреть до 300°С. Если вы свариваете трубы из более тонкой стали – до вполне достаточно будет нагреть их до 200°С.

Чтобы сварить водопроводные трубы из оцинкованной стали, следует применять самозащитную проволоку, диаметр которой варьируется в промежутке от 0,8 до 1,2 мм. Трубы из обычной стали свариваются внахлест.

От толщины стенок трубы зависит количество накладываемых слоев сварки. Минимальное количество пластов – 4, максимальное – 10.

Если вы применяете сварку полуавтоматом под флюсом, то здесь следует использовать удлиненный мундштук и специальную воронку. Также учитывается толщина труб, исходя из которой определяется количество слоев.

Обратите внимание! После завершения любого вида сварки, необходимо снять внутренние термические напряжения. Чтобы осуществить данные манипуляции, нужно произвести термическую обработку стыков с каждой стороны шва на дистанции 10 см.

Сварка оцинкованного металла: технология

Сварка оцинкованной стали требует предварительного нагревания заготовки до температуры выше 10000 °С. За это время цинк переходит сначала в жидкое состояние, а затем в газообразное. Поэтому выполнять такие работы необходимо в хорошо вентилируемом помещении, чтобы не навредить здоровью людей. Кроме того, процесс удаления оцинковки может отрицательно сказаться на качестве шва. Чтобы избежать трещин и деформации, сварка должна проводиться в специальной защищенной газовой среде.

Если основа имеет тонкий слой и снять оцинковку невозможно, следует использовать электроды также из оцинкованной стали. Силу тока нужно повысить на 10-50 А, чтобы предотвратить образование пор. Расстояние между заготовками должно быть увеличено в два раза, а скорость работ снижена примерно на 20%. Наиболее часто используется сварка полуавтоматом.

Изображение №7: сварка оцинкованной стали

Технология сварки металла полуавтоматом

Технология соединения заготовок полуавтоматом очень распространена. С ее помощью производится сварка нержавейки, цветных и черных металлов различных толщин. Для соединения изделия из сложносвариваемых материалов используется проволока из алюминия или меди, позволяющая получить прочный равномерный шов.

Для качественной сварки полуавтоматом нужно рассчитать и установить силу тока, давление защитного газа и скорость подачи проволоки. Поверхности заготовок должны быть очищены и обезжирены, желательно выполнить пробный шов, чтобы скорректировать параметры аппаратуры. С помощью полуавтомата можно выполнять все виды швов: вертикальные, горизонтальные, нижние и потолочные. При выполнении потолочных швов нужно сначала создать подготовительное соединение, после чего полностью завершить его.

Изображение №8: выбор тока для сварки полуавтоматом

Электродуговая

Сварка металла большой толщины (20 мм и более) из-за невозможности проварить за один проход всю толщу изделия имеет свою специфику. Кромки свариваемых поверхностей нужно подготовить.

Для этого кромки стачиваются под углом. При соединении деталей в сечении должна получиться буква V. Иногда, одну кромку стачивают под углом, а вторую ступеньками. Между свариваемыми деталями оставляют зазор, в верхней части должна получиться канавка шириной 10-15 мм и больше.

Ширина канавки зависит от толщины металла. При сварке металла разной толщины край более толстого стачивается до сечения тонкого.

При сварке встык и наличии пересекающихся швов возникают напряжения, приводящие к деформации и даже разрушению изделия. Особенно это сильно проявляется при низких температурах, когда металл теряет свои пластические свойства.

Жесткое закрепление деталей в оснастке также вызывает чрезмерные напряжения. К этому же приводят и длинные швы с большим сечением.

Сваривать толстый металлический лист требуется так, чтобы время между наложением последующих слоев было минимальным. Во избежание напряжений необходимо следующий шов прокладывать по горячему слою. Толщина слоев должна находиться в пределах 4-5 мм, это обеспечит достаточный прогрев.

При сваривании толстого металла из-за большой глубины сварочной ванны увеличивается вероятность образования пор. Чтобы этого не произошло, применяется каскадный способ сварки или метод «горка».

Во время сварки возникает поперечная усадка, которая может достигать 4 мм при толщине металла 40-50 мм. При сварке толстых листов необходимо делать прихватки длиной 2-3 см через каждые 30-50 см.

Для уменьшения напряжений, можно выполнять работу двумя сварщиками одномоментно. Прогрев толстого металла до 150-200 ⁰C также снижает внутренние напряжения, замедляет кристаллизацию, что приводит к более длительному времени выделения газов и соответственно уменьшению количества пор.

Источник