- Форма организации производства. Кратко. Методы. Типы

- Что такое организация производства

- Формы организации производства

- Типы организации производства

- Сравнительная характеристика типов организации производства

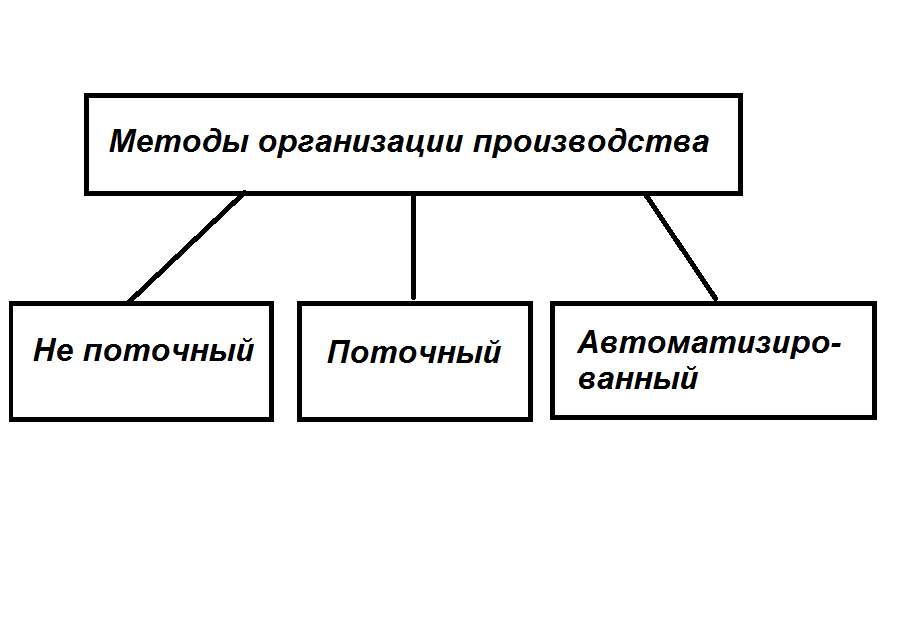

- Схема методов организации производства

- Не поточный

- Поточный

- Автоматизированный

- Методы организации производственного процесса

Форма организации производства. Кратко. Методы. Типы

На любом предприятии, независимо от его формы, организуется производственный процесс. В ходе него выполняются действия, необходимые для получения дохода. Понятие «организация производства» больше характерно для компаний, выпускающих продукцию. Однако это не означает того, что фирмы, оказывающие услуги, не имеют структуры, описывающей правила и порядок выполнения действий.

Что такое организация производства

Под организацией производства понимают совокупность действий и приемов, необходимых для выпуска продукции, оказания услуг или выполнения работ. В экономической теории существует и иное понятие производственного процесса. Так называют комплекс мероприятий, направленных на создание благоприятных условий для изготовления товаров. Его структура включает в себя:

- разработку нормативно-правовой документации;

- найм квалифицированного персонала;

- приобретение и обслуживание основных средств;

- налаживание и запуск производственной линии;

- выпуск готовой продукции;

- ведение учета;

- заключение договоров с поставщиками и подрядчиками, с покупателями и заказчиками.

Каждая составная часть схемы организации производства находится под контролем. В случае выявления недостатков, принимаются меры по их устранению.

Формы организации производства

Экономическая теория приводит определения шести форм организации производства.

Концентрированная модель характеризуется большим объемом основных средств, используемых в процессе изготовления продукции. В свою очередь, она делится еще на несколько видов:

- Специализированная форма представляет собой производство одного вида продукции с использованием специального оборудования и профессиональных кадров.

- Кооперированный процесс отличается от остальных тем, что изготовление продукции происходит путем создания полуфабрикатов в разных цехах. Все подразделения взаимосвязаны друг с другом.

- Укрупнение формы характеризуется постоянным увеличением используемых в производстве основных средств, что обусловлено научно-техническим прогрессом и необходимостью увеличения объемов производства.

- Комбинированное производство – это слияние двух или более его форм. Например, компания может располагать огромным количеством специализированного оборудования для выпуска одного продукта. Причем отдельные его составные части изготавливаются в разных цехах. В таком случае наблюдается объединение специализированной и кооперативной модели.

Также на практике применяют такие формы организации производства, как точечная, технологическая, прямоточная, предметная и гибридная. Первая отличается тем, что выпуск продукции осуществляется в одном месте. Причем, если есть необходимость дополнить предмет составными частями, они поступают в цех, где сосредоточено производство.

Технологическая форма производства – это полный аналог точечной модели. При ее применении производимый продукт в процессе изготовления может передаваться в разные подразделения.

Прямоточная структура характеризуется поочередной передачей готового продукта из одного цеха в другой в автоматизированном режиме.

Предметная модель отличается от прямоточной тем, что все оборудование, необходимое для изготовления продукции, находится в одном цеху. А гибридная форма организации – это объединение сразу нескольких форм организации производства.

Типы организации производства

Тип организации производства – это своеобразная характеристика процесса изготовления продукции. Их классификация напрямую зависит от многих факторов, например, таких, как специализация, объем выпуска товаров, методы создания продукта и др. Различают следующие типы организации производства:

- единоличное, которое характеризуется штучным выпуском разных видов товаров;

- серийное производство отличается большим объемом выпуска однородных продуктов разной номенклатуры;

- массовый тип – это непрерывное производство небольшой номенклатуры продукции в больших объемах.

Важно! Чтобы определить тип производства, необходимо найти коэффициент закрепления. Он вычисляется путем деления запланированных и произведенных операций на количество рабочих мест.

Сравнительная характеристика типов организации производства

Единичный, массовый и серийный тип организации производства значительно отличаются друг от друга:

| Характеристика | Единоличный тип | Серийный | Массовый |

| Объем производства | Штучное (по количеству заказов) | Большое количество однородной продукции (партии) | Неограниченное число |

| Номенклатура | Не ограниченная | Широкая | Ограниченная |

| Повтор цикла | Нет | Случается в некоторых случаях | Присутствует постоянно |

| Тип оборудования | Универсальное | Универсальное и в некоторых случаях — специализированное | Только специализированное |

| Тип структуры производства | Технологический | Предметно-технологический | Предметный |

| Коэффициент закрепления | 40 и более | 2 — 39 | 1 |

Также единичное, массовое и серийное производство можно сравнить по месторасположению основных средств, по закреплению операций за оборудованием, а также по периодичности передачи производимых объектов из одного цеха в другой.

Схема методов организации производства

Схема методов организации производства включает в себя не поточные, поточные и автоматизированные приемы:

Не поточные методы изготовления продукции – это один из вариантов производственного процесса, при котором предприятие занимается единичным выпуском разных товаров. То есть, на одном рабочем месте может производиться несколько видов продукции, но в ограниченных количествах.

Поточные приемы производства характеризуются планомерным выпуском большого объема продукции. В таком случае предмет труда поступает из одного цеха в другой, минуя остановки на складах или передаточных центрах.

Автоматизированный метод – это самый продуктивный прием производства продукции. При нем практически все операции производятся в автоматическом режиме с использованием специализированной техники.

Не поточный

Не поточный метод организации производства характеризуется выпуском разной продукции в небольших объемах. Данный прием имеет следующие отличительные особенности:

- рабочие места размещаются по сериям оборудования, независимо от этапов производственного цикла;

- работники занимаются изготовлением разного вида продукции;

- исчисление выпущенных товаров производится в единицах;

- в процессе производства применяется универсальное оборудование;

- изготавливаемые составные части выпускаемого продукта перемещаются в процессе изготовления сложным маршрутом, задерживаясь на складах и передаточных пунктах.

Важно! Не поточный метод характерен для мелкосерийного и единичного производства.

Поточный

Поточный метод производства считается наиболее используемым. Его применяют компании, выпускающие средний и крупный объем продукции. Для данного приема характерны следующие особенности:

- разделение процесса изготовления товаров;

- сосредоточение конкретной операции на одном месте;

- специализация рабочих мест;

- выполнение действий в ритмичном и последовательном темпе;

- передача предмета труда из одного цеха в другой с минимальными затратами времени.

Надо отметить, что при применении поточного метода все места, где выполняются разные операции, расположены последовательно.

Поточная технология производства делится на группы и классифицируется по таким признакам, как:

- номенклатура;

- метод обработки;

- степень непрерывности;

- вариант поддержания ритмичности;

- производственный охват.

| Признак классификации | Вид поточной производственной линии | Описание |

| Номенклатура | Постоянная однопредметная | Производство одного вида продукции с повторяющимся циклом |

| Постоянная многопредметная | Производство нескольких видов продукции, которые схожи по своей конструкции | |

| Метод обработки | Переменная | Изготовление разной продукции, схожей по конструкции |

| Групповая | Изготовление большого объема номенклатуры на одном оборудовании | |

| Степень непрерывности | Непрерывные | Производственный процесс осуществляется один за другим без перерывов |

| Прерывистые | Поочередная передача готового продукта из одного цеха в другой без четкой синхронизации операций | |

| Вариант поддержания ритмичности | Регламентированный ритм | Операции производятся по заданному плану и четко обозначенному времени |

| Свободный ритм | Продукт труда передается в другой цех для доработки по мере выполнения всех необходимых действий | |

| Производственный охват | Поточный | Передача предмета труда происходит при помощи специализированной техники |

| Участковый | Продукция транспортируется из одного участка цеха в другой | |

| Цеховой | Предмет труда перемещается по цеху при помощи ручного труда | |

| Межцеховой | Изготавливаемый товар передают из одного цеха в другой | |

| Сквозной | Производимая продукция проходит несколько цехов |

Поточный метод организации производства, как правило, объединяется с автоматизированным.

Автоматизированный

Автоматизированный прием выпуска продукции можно считать подвидом поточного метода. Все дело в том, что характеристики рассматриваемых вариантов изготовления товаров практически не отличаются друг от друга.

Единственное различие между автоматизированным и поточным методом — в том, что при использовании первого приема все операции производятся в автоматическом режиме с использованием специальной техники.

Таким образом, автоматизированный подход к производству продукции можно рассматривать внутри поточного, когда операции выполняются с минимальными затратами ручного труда.

Источник

Методы организации производственного процесса

Организация предполагает внутреннюю упорядоченность частей целого как средство достижения желаемого результата.

Применяемые методы организации производственного процесса можно разделить на три вида:

Поточный методхарактеризуется:

• глубоким расчленением производственного процесса на операции;

• четкой специализацией рабочих мест на выполнении определенных операций;

• параллельным выполнением операций на всех рабочих местах;

• расположением оборудования по ходу технологического процесса;

• высоким уровнем непрерывности производственного процесса, достигаемым обеспечением равенства или кратности продолжительности операций такту потока. Такт— промежуток времени между запуском (или выпуском) двух смежных изделий на поточной линии. Величина, обратная такту, называется ритмомпоточной линии;

• наличием специального межоперационного транспорта для передачи предметов труда с операции на операцию.

Основной структурной единицей поточного производства является поточная линия. Поточная линияпредставляет собой совокупность рабочих мест, расположенных по ходу технологического процесса, предназначенных для выполнения закрепленных за ним операций и связанных между собой специальными видами межоперационных транспортных средств. В условиях потока наиболее часто применяются разнообразные приводные транспортные средства — конвейеры.На конвейере непрерывного действия технологические операции выполняются во время движения изделия. При пульсирующем характере работы конвейер останавливается на время выполнения операций.

Поточный метод организации производственного Процесса можно применять при соблюдении следующих условий:

• объем выпуска продукции достаточно, большой, а изделия конструктивно не изменяются в течение длительного периода времени, что не всегда соответствует потребностям рынка;

• затраты времени по операциям могут быть установлены с достаточной точностью, синхронизированы и сведены к одной или кратной величине;

• обеспечивается непрерывная подача к рабочим местам материалов, деталей, сборочных узлов и полная загрузка оборудования.

Поточные линии весьма разнообразны и характерны для массового производства. Наибольшее распространение они получили в легкой и пищевой промышленности, машиностроении, металлообработке и других отраслях.

Поточный метод организации производственного процесса характеризуется высокой эффективностью, которая обеспечивается высоким уровнем использования всех принципов организации производства.

• в повышении производительности труда за счет сокращения перерывов в изготовлении продукции, механизации производственного процесса, специализации рабочих мест и т.д.;

• в ускорении оборачиваемости оборотных средств за счет сокращения цикла обработки;

• в снижении себестоимости продукции.

В то же время поточная организация производственного процесса имеет и недостатки:

• монотонная, однообразная работа на конвейерах является причиной низкой удовлетворенности трудом рабочих и способствует увеличению текучести кадров;

• изделие должно быть полностью подготовлено к производству, так как любая его «доводка» потребует остановки всего конвейера;

• вся поточная линия может остановиться из-за поломки одного станка или выбытия одного рабочего.

В целях уменьшения негативного влияния недостатков поточного метода организации производственного процесса могут применяться следующие меры;

• организация работы при переменных в течение дня такте и скорости поточной линии;

• перевод рабочих в течение смены с одной операции на другую;

• применение многооперационных машин, требующих регулярного переключения внимания рабочих на разные процессы;

• меры материального стимулирования;

• внедрение агрегатно-групповых методов организации производственного процесса, поточных линий со свободным ритмом;

• подготовка дублеров для работы на поточной линии.

Основными направлениями повышения социально-экономической эффективности поточного производства являются внедрение полуавтоматических и автоматических поточных линий, применение роботов и автоматических манипуляторов для выполнения монотонных операций.

Партионный методорганизации производства имеет следующие характерные черты:

• запуск в производство изделий партиями;

• обработка одновременно продукции нескольких наименований;

• закрепление за рабочим местом выполнения нескольких операций;

• широкое применение наряду со специализированным универсального оборудования;

• использование кадров высокой квалификации, широкой специализации;

• преимущественное расположение оборудования по группам однотипных станков.

Наибольшее распространение партионные методы организации получили в серийном и мелкосерийном производствах, в заготовительных цехах массового и крупносерийного производства, использующих высокопроизводительное оборудование, превосходящее своей мощностью пропускную способность сопряженных станков и машин в последующих подразделениях.

По показателям экономической эффективности (росту производительности труда, использованию оборудования, снижению себестоимости, оборачиваемости оборотных средств) партионные методы значительно уступают поточным. Частая смена номенклатуры изготавливаемой продукции и связанная с этим переналадка оборудования, увеличение запасов незавершенного производства и другие факторы ухудшают финансово-экономические результаты деятельности предприятия. Однако появляются возможности для более полного удовлетворения спроса потребителей на различные разновидности продукции, увеличения доли на рынке, повышения содержательности труда рабочих.

Важнейшими направлениями повышения эффективности партионного метода являются следующие. Во-первых, внедрение групповых методов обработки.Их сущность заключается в том, что все детали, входящие в состав различных изделий, объединяются в группы по определенным признакам: конструкторского и технологического сходства, однородности используемого оборудования, однотипности применяемой оснастки и т.д. Из каждой группы выделяется деталь-представитель, обладающая присущими всем остальным деталям конструкторскими и технологическими особенностями. В случае невозможности выделения такой детали, она проектируется. Именно на комплексную деталь-представитель разрабатываются групповой технологический процесс, технологическая оснастка и подбирается оборудование.

Использование групповых методов обработки создает предпосылки для организации предметно-замкнутых участков, когда технологический цикл замыкается в пределах этих участков, широкого использования универсально-сборных и групповых приспособлений, что, в конечном счете, обеспечивает снижение затрат времени на переналадку оборудования, уменьшение длительности производственного цикла, сокращение размеров станочного парка и т.д.

Вторым важным направлением повышения эффективности партионного метода является внедрение гибких автоматизированных производств на основе гибких производственных систем (ГПС).

Гибкая производственная системапредставляет собой совокупность или отдельную единицу технологического оборудования и системы обеспечения его функционирования в автоматическом режиме, обладающую свойствами автоматизированной переналадки на производство изделий произвольной номенклатуры в установленных пределах значений их характеристик. Ее использование позволяет распространить преимущества автоматизации на мелко- и среднесерийное производство, обеспечить выпуск продукции малыми партиями и чрезвычайно высокую адаптацию к требованиям рынка, способность быстро реагировать на спрос потребителей. Конечно, следует иметь в виду, что внедрение гибких автоматизированных производств на базе ГПС сопровождается немалыми единовременными затратами. Экономическая целесообразность принятия решения об их использовании требует тщательного обоснования и расчета эффективности внедрения.

Единичный метод организации производства предполагает изготовление продукции в единичных экземплярах или небольшими неповторяющимися партиями. Он применяется при изготовлении сложного уникального оборудования, специальной оснастки, в опытном производстве, при выполнении отдельных видов ремонтов и т.п.

Отличительными особенностями единичного метода организации производства являются:

• большая неповторяющаяся номенклатура продукции;

• использование универсального оборудования и специальной оснастки;

• расположение оборудования по группам однотипных станков;

• разработка укрупненной технологии;

• использование рабочих с широкой специализацией и высокой квалификации;

• значительный удельный вес работ с использованием ручного труда;

• сложная система организации материально-технического обеспечения, создающая большие запасы незавершенного производства, а также на складе;

• и, как результат предыдущих характеристик, высокие затраты на производство и реализацию продукции, низкие оборачиваемость оборотных средств и уровень использования оборудования.

Направлениями повышения эффективности единичного метода организации производства являются развитие стандартизации, унификация деталей и узлов, внедрение групповых методов обработки.

Источник