Pereosnastka.ru

Обработка дерева и металла

Контроль качества паяных соединений должен быть неотъемлемой частью технологического процесса. Поэтому работающие — слесари — должны уметь самостоятельно контролировать качество пайки путем внешнего осмотра швов. Метод контроля назначается в зависимости от технических требований, предъявляемых к паяным соединениям, и может осуществляться без разрушения швов и с их разрушением.

К методу контроля паяных швов без разрушения относятся:

1) внешний осмотр невооруженным глазом или с применением лупы с 6—8-кратным увеличением. При внешнем осмотре необходимо следить, чтобы галтель была с обеих сторон шва, а припой лежал ровным непрерывным слоем;

2) проверка герметичности шва давлением воздуха или жидкости;

3) проверка прочности шва гидравлическим прессованием;

4) контроль шва для обнаружения непропаянных мест просвечиванием лучами Рентгена;

5) контроль люминесцентной дефектоскопией для обнаружения трещин после пайки на поверхности твердого сплава. Данный способ дает возможность обнаруживать трещины шириной до 0,005 мм.

К методу контроля паяных швов разрушением относятся:

1) испытание образцов с целью определения механических свойств паяных соединений, микроструктуры паяного шва, обнаружения микропор, микротрещин, включений окислов и других загрязнений в припое;

2) выборочный контроль изделий, , осуществляемый путем разрушения паяных деталей по шву с целью определения степени заполнения шва припоем (отношение : суммарной площади, покрытой припоем, к площади спаиваемых поверхностей). Степень заполнения шва при качественной пайке должна составлять не меньше 0,8.

К выборочному контролю также относится исследование образцов, вырезанных из спаянной детали.

Дефекты в паяных швах могут появляться в результате низкой квалификации работающих, небрежной подготовки деталей под пайку, низкого качества припоя и флюса, неисправностей оборудования и т. п.

Источник

Контроль качества паяных соединений

Процессы контроля при монтаже ЭА включают:

– проверку соединяемых материалов на паяемость,

– контроль технологических режимов пайки,

– оценку качества соединений.

Паяемость характеризует способность паяемого материала вступать в физико-химическое взаимодействие с расплавленным припоем и образовывать надежное паяное соединение. Паяемость зависит от физико-химической природы металлов, способа и режимов пайки, флюсующих сред, условий подготовки паяемых поверхностей.

Поскольку для образования спая необходимо и достаточно смачивания поверхности основного металла расплавом припоя, это гарантирует с физической стороны процесса паяемость, а с технологической условие соблюдения режимов процесса пайки. Паяемость металлов оценивают несколькими методами:

– замером площади растекания припоя и определением коэффициента астекания Кр:

где S0, Sp – площади дозы припоя до и после растекания соответственно;

– определением Кр по высоте капли растекшегося припоя:

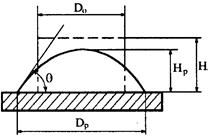

гдеH0 , Hр – высота капли припоя до и после растекания (рис. 3.27);

– краевым углом смачивания θ;

– по высоте или времени подъема припоя в капиллярном зазоре;

– по усилию, действующему на образец металла, погружаемого в припой.

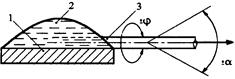

Рис. 3.27. Схема растекания капли припоя.

Высота капли до растекания находится из условия несмачивания поверхности:

где ρ – плотность припоя;

g – ускорение свободного падения.

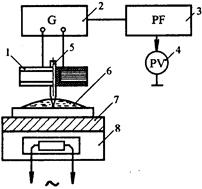

Для измерения высоты капли припоя после растекания разработан прибор, в основу которого положен принцип бесконтактного измерения высоты капли с помощью индуктивного преобразователя (рис. 3.28).

Рис. 3.28. Схема прибора для измерения высоты капли растекшегося припоя

Он содержит индуктивный преобразователь 1, высокочастотный генератор 2, измеритель частоты 3 и регистрирующий прибор 4. В осевом отверстии катушки индуктивного преобразователя жестко закреплена игла 5 из материала, смачиваемого припоем 6. Игла устанавливается на исследуемую поверхность образца 7, длина иглы должна превышать высоту капли припоя при полной несмачиваемости исследуемого материала. Для расплавления навески припоя используют нагреватель 8.

Перед началом испытаний в центре образца размещают навеску припоя дозированной массы 250мг и дозированный объем флюса (0,01 мл). Включают нагреватель и уста-навливают на заданном уровне температуру испытаний. С помощью секундомера фиксируют начало и конец растекания капли припоя, определяют частоту по показаниям прибора и, применяя построенную для данного материала номограмму, находят высоту капли растекшегося припоя, а затем коэффициент растекания припоя.

По критерию паяемости все многообразие современных паяемых материалов различной физико-химической природы можно классифицировать на следующие основные группы: легкопаяемые, среднепаяемые, труднопаяемые и непаяемые (табл. 3.8).

Табл. 3.8. Классификация материалов по паяемости.

| Группа материалов | Материалы | Кр | θ , град |

| Легкопаяемые Среднепаяемые Труднопаяемые Непаяемые | Олово, золото, серебро, медь и ее сплавы Бронза, латунь, никель, цинк, стали малоуглеродистые Нержавеющая сталь, магний, алюминий, титан, молибден, тантал Керамика, стеклокерамика, ферриты, полупроводники | 0,97 – 0,80 0,82 – 0,60 0,60 – 0,50 – | 0 – 12 5 –20 20 – 40 120 – 160 |

Контроль качества предусматривает следующие виды оценки паяных соединений:

– по внешнему виду с использованием эталона паяного соединения при 100 %-м контроле;

– прочности соединений на отрывпри выборочном контроле на образцах-свидетелях;

– переходного сопротивления контакта выборочно для различных проводников;

– надежности соединения путем определения интенсивности отказов в течение заданного срока испытаний.

Определение качества паяных соединений по внешнему виду проводится путем их осмотра с помощью бинокулярного микроскопа МБС-9 при увеличении в 8–56 раз. При этом соединения с гладкой блестящей поверхностью без трещин и следов перегрева, с полностью заполненным зазором между паяемыми деталями, при угле смачивания 5–10° считаются высококачественными. Одновременно отмечаются такие дефекты, как холодный непрогретый слой, избыток или недостаток припоя, короткозамыкающее паяное соединение.

Критериями оценки прочности паяных соединений являются: усилие отрыва, устойчивость соединений при воздействии знакопеременных нагрузок и вибропрочность. Оценку прочности на отрыв дают по среднему значению усилия отрыва, которое для паяного соединения меди припоем ПОС61 при оптимальных режимах составляет не менее 30 МПа. Устойчивость паяного соединения к воздействию знакопеременных нагрузок характеризуют средним числом циклов кручения на угол φ = ±0,75 град/мм, средним числом цикла изгиба вывода на угол α = ±10° относительно платы с частотой 50–100 циклов в минуту при одновременном воздействии осевой нагрузки Р, равной 0,1–0,5, усилия статического разрыва припоя (рис. 3.29).

Рис, 3.29. Схема приложения знакопеременных нагрузок:

1 — основа; 2 — припой; 3 — вывод

Вибропрочность оценивают интервалом времени, в течение которого паяные соединения противостоят разрушению под действием вибрации с частотой 50–2000 Гц и ускорения, соответствующего максимальному ускорению при нормальной эксплуатации аппаратуры.

Для изучения структуры припоя приготавливают металлографические шлифы, которые исследуют с помощью микроскопов МИМ-7, ММР-2Р. Во время испытаний обращают внимание на то, что надежному паяному соединению соответствует мелкокристаллическая плотная структура припоя, что свидетельствует об оптимальных режимах процесса пайки и охлаждения. Путем химического травления микрошлифов паяных соединений выявляют наличие диффузионной зоны между припоем и основным металлом, в зависимости от ее ширины судят о качестве соединения. При нагреве происходит глубокая взаимная диффузия основного металла и припоя, частичное растворение (эрозия) металла в припое, что приводит к образованию в нем интерметаллидов, снижающих прочность соединения.

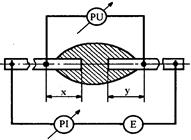

При недостаточном нагреве глубина диффузии чрезвычайно мала, прочность чисто адгезионного спая не обеспечивает требуемой надежности соединения. Исследования прочности на разрыв паяных соединений выводов из меди припоем ПОС 61 показывают, что достаточная прочность обеспечивается при ширине диффузионной зоны 0,8–1,2 мкм. Переходное сопротивление паяного соединения рассчитывается по падению напряжения между двумя точками, расположенными на расстояниях х и у от границы раздела соединяемых металлов, по уравнению:

где U – измеренное напряжение;

I – сила тока, проходящего через соединение;

Rx; Ry – сопротивления участков х и у (рис.7.30). Измерения проводят при постоянном токе, так как при переменном токе возникает поверхностный эффект, увеличивающий погрешность. Переходное сопротивление надежного паяного соединения не превышает 2–3 мОм.

Рис.3.30. Схема измерения переходного сопротивления.

Интенсивность отказов позволяет количественно оценить надежность паяных соединений и показывает, какая доля паяных соединений, работающих в момент времени t, выходит из строя в единицу времени после момента t:

где

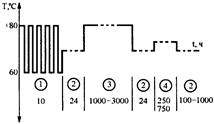

За критерий отказа при испытаниях на надежность принимается полный обрыв соединения или увеличение падения напряжения на нем на один порядок. Примерный временной график проведения испытаний паяных соединений на надежность (рис.3.31) включает термоциклирование от +80 до -60 °С с длительностью цикла1 ч, отстой в нормаль-

Рис. 3.31. График испытаний на надежность:

1 — термоциклироаание; 2 — нормальные условия;

3 — нагрев до 80 °С; 4 — тропическая влажность.

ных условиях, нагрев до 80 °С и выдержку в атмосфере тропической влажности (98 % при 40 °С). Надежными считаются паяные соединения, для которых суммарная интенсивность отказов -8 ч -1 .

Дефекты в паяных соединениях (поры, раковины, трещины) могут быть обнаружены с помощью телевизионно-рентгеновского микроскопа МТР-3 либо ультразвуковым дефектоскопом. Ультразвуковой контроль основан на изменении структуры акустического поля частотой 0,5–25 МГц при наличии в паяном соединении дефектов, отражающих УЗ-колебания. Универсальные УЗ-дефектоскопы типа УДМ-1М позволяют обнаруживать и определять раковины, трещины, поры, расслоение и другие дефекты в паяных соединениях.

Определенная часть дефектов, иногда до 60 % общего числа, может быть выявлена методом модуляции электрического сигнала. Он основан на свойстве дефектов паяных соединений служить модуляторами сигнала. Контрольная аппаратура включает генератор с регулируемым переменным напряжением частотой 10 – 100 Гц, блок индикатора, состоящий из двухкаскадного предварительного усилителя, детектора, указателя уровня, фильтра-пробки, настроенного на фиксированную частоту (например, 3,2 кГц), двухкаскадного усилителя, осциллографа или громкоговорителя.

После настройки генератора на частоту фильтра-пробки контролируемую схему подвергают вибрациям, при этом любое изменение омического сопротивления соединения вызывает появление электрического сигнала другой частоты, отличной от частоты генератора.

Одним из перспективных методов объективного контроля паяных соединений является оценка распределения температурных полей в электронном модуле. При его использовании контролируемую плату подключают к источнику питания и генератору импульсов фиксированной частоты. После установления теплового равновесия плату со стороны паек сканируют инфракрасным датчиком, соединенным с тепловизором, который позволяет воспроизводить распределение температур по поверхности исследуемого изделия. Прибор обнаруживает зоны локальных перегревов, соответствующие дефектным паяным соединениям, которые имеют температуру на 1–5°С выше номинальной. В качестве датчика используют фотоболометры и другие ИК-детекторы. Тепловизор ТВ-03 (СССР) имеет температурное разрешение 0,2°С в диапазоне измеряемых температур 25 – 300 °С.

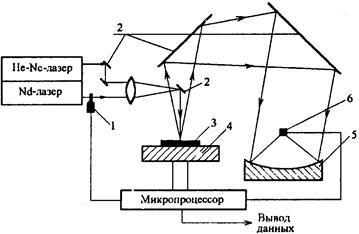

Повышение качества контроля паяных соединений достигается путем применения лазерной системы контроля дефектов (рис. 3.32).

Рис.3.32. Схема лазерного контроля паяных соединений.

С помощью гелий-неонового лазера устанавливают точное местоположение контролируемого элемента 3 в прямоугольной системе координат передвижного столика 4. Контролирующие лучи генерирует мощный неодимовый лазер, который работает в области инфракрасного излучения. Длительность процесса тестирования задает микропроцессор, управляя шторкой 1. Если пайка качественная, ее поверхность блестящая и однородная, то луч света, управляемый системой зеркал 2, полностью отражается.

Если структура пайки крупнокристаллическая, то она начинает поглощать энергию луча, нагревается и сама является вторичным источником инфракрасного излучения. Собранное в линзах 5 и отраженное зеркалом излучение воспринимается ИК-датчиком 6, сигнал с которого анализируется с помощью микропроцессора и подается на осциллограф в виде термограммы. С помощью лазерного контроля обнаруживаются такие дефектные соединения, как раковины, внутренние включения, поскольку они имеют меньшую массу и нагреваются по этой причине быстрее, чем сплошные паяные соединения. Разогрев паяного соединения с помощью Nd-лазера выходной мощностью 6 Вт происходит за 50 мс. На установке Laser Inspect фирмы Vanzetti Systems (США) удается контролировать около десяти паяных соединений в секунду, которые расположены на расстоянии 1,25 мм друг от друга.

Если в дополнение к лазерной установке предусмотреть ультразвуковой контроль, то можно определить и те дефекты, которые не могут быть обнаружены с помощью лазера. Автоматизированный контроль паяных соединений с комбинированной лазерно-ультразвуковой системой позволяет увеличить производительность контроля паяных соединений печатных плат, для чего микропроцессору задается программа расположения соединений на плате.

Источник