Способы изготовления зубчатых колес

Применяются два основных метода нарезания зубчатых колес:

1) метод копирования

2) метод огибания

Встречаются и другие способы изготовления зубчатых колес: отливка, штамповка, накатка, при которых зубья образуются без дополнительной обработки.

Он основывается на том, что режущий инструмент представляет собой копию впадины между зубьями.

Режущим инструментом может быть или дисковая фреза, или пальцевая фреза, которые называются модульными фрезами.

Пальцевая фреза обычно применяется при нарезании косозубых и шевронных колес, а также при изготовлении колес с большим модулем (m>10).

На рисунке покажем нарезание зубчатого колеса дисковой фрезой.

Фрезе сообщается вращательное движение, а заготовке — поступательное, навстречу фрезе.

За каждый ход заготовки фрезеруется только исходное положение и поворачивается на угловой шаг зубчатого колеса

После этого заготовка снова получает поступательное движение вдоль оси и происходит фрезерование следующей впадины.

В станках, работающих по данному способу, процессы подачи и поворота заготовки автоматизированы.

Это может производится на обычном фрезерном станке, снабженным делительной головкой.

Недостатки способа копирования:

1. Он мало производителен

2. Для точного изготовления зубьев требуется очень много модульных фрез, т.к. очертания впадины зависит от модуля, и от количества зубьев (размеров колеса).

Теоретически для каждого зубчатого колеса с определенным модулем и количеством зубьев требуется своя фреза. Это очень дорого. Поэтому на практике для каждого модуля применяют комплект фрез, причем, каждая фреза в комплекте предназначена для определенного диапазона чисел зубьев.

По методу огибания зубчатые колеса нарезают на:

1) зубодолбежных станках с помощью долбяка

2) зубофрезерных станках с помощью червячной фрезы

3) зубострогательных станках с помощью инструментальной рейки

Схема нарезания зубьев на зубострогательном станке

При способе огибания заготовки, из которой изготовляют зубчатое колесо, и режущему инструменту, имеющему зубчатую форму, сообщают на станке также движение относительно друг друга, которые воспроизводят процесс зацепления.

Зацепление заготовки и режущего инструмента воспроизводящее процесс зацепления называется станочным.

Помимо этих движений инструменту сообщается еще технологическое движение резания.

У рейки зубы снизу заточены как резцы. При движение рейки вниз (рабочий ход) рейка снимает страницу с боковой поверхности зуба нарезаемого колеса.

При этом режущие кромки инструмента описывают зубчатую поверхность. Зубчатая поверхность, описываемая режущими кромками инструмента, выполняющего технологическое движение резания, называется производящей поверхностью.

Если производящую поверхность рассечь плоскостью, перпендикулярной оси колеса, то в сечении получим исходный производящий контур (ИПК).

Станочное зацепление есть зацепление ИПК с профилем зуба нарезаемого колеса.

При реечном станочном зацепление ИПК имеет очертания зубчатой рейки.

Геометрия зубьев нарезаемого колеса определяется параметрами ИПК реечного инструмента и его расположением по отношению к колесу.

Форма и размеры ИПК стандартизированы. Эвольвентные части профиля зубьев ИПК прямолинейны и наклонены к оси зуба под углом a.

Режущий инструмент (червячная фреза или гребенка) обладает очень ценными свойствами: ею можно изготовлять сравнительно дешево и достаточно точно.

Прямая, делящая зуб по высоте на две равные части, называется делительной.

Т.о. делительная прямая делит высоту зуба h пополам и высота головки зуба ИПК равна высоте ножки зуба ИПК. Для стандартного колеса:

К высоте h зуба ИПК добавляется величина “с”, необходимая для образования радиального зазора между сопряженными колесами.

Для стандартного колеса

Участок зуба “с” не участвует в образовании эвольвенты. Он имеет радиусы округления

Размерами вдоль делительной прямой являются шаг, толщина зуба и ширина впадины.

Шаг p исходного производящего контура, измеренный по любой прямой, параллельной делительной, есть величина постоянная.

Толщина зуба ИПК по делительной прямой равна ширине впадины, а вместе они составляют шаг:

Угол профиля стандартизирован a=20 0 .

Основными параметрами ИПК реечного инструмента являются модуль m и угол профиля a.

Начальными окружностями зубчатых колес называются те окружности, которые в процессе зацепления двух профилей перекатываются друг по другу без скольжения.

Окружность, по которой при обработке колеса перекатывается делительная прямая рейки, называется делительной окружностью колеса.

По делительной окружности шаг зубьев колеса равен шагу рейки.

Та окружность зубчатого колеса, для которой модуль стандартный, называется делительной.

Т.о. у стандартного зубчатого колеса начальная окружность всегда совпадает с делительной.

В этом случае нарезаемые колеса называются нормальными или нулевыми.

Источник

Краткие сведения о методах изготовления зубчатых колес, их конструкциях, материалах

Существуют следующие способы изготовления зубчатых колес (обработки зубьев):

— литье (без последующей механической обработки зубьев), для современных машин этот способ применяют редко;

— накатка зубьев на заготовке (также без последующей их обработки);

— нарезание зубьев (т. е. зубья получаются в процессе механической обработки заготовки).

Способ изготовления зубчатых колес выбирают в зависимости от их назначения и по технологическим соображениям.

Для отдельных конструкций машин в массовом производстве применяют способ накатки зубьев. Возможны также штамповка, протягивание и. т. д. В этом случае форма инструмента повторяет очертания впадины зубьев). В большинстве же случаев зубчатые колеса изготовляют нарезанием.

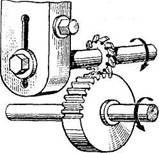

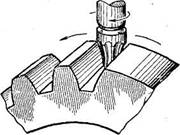

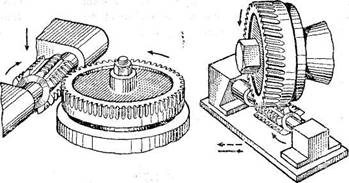

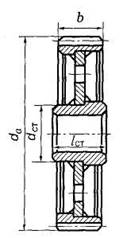

Зубья нарезают, как правило, методами копирования и обкатки. Копирование заключается в прорезании впадин между зубьями с помощью тисковой (рис. 2) или пальцевой (рис. 3) фрезы.

Рис. 2. Нарезание зубьев методом копирования дисковой фрезой

Рис. 3. Нарезание зубьев пальцевой фрезой

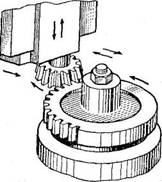

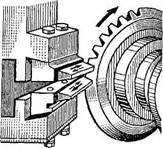

Обработка зубьев по методу обкатки производится инструментами очертаниями, отличными от очертаний нарезаемых зубьев, долбяком (рис.4 — зуб наружного зацепления, рис.5 — зуб внутреннего зацепления), червячной фрезой (рис.6) или инструментальной рейкой (рис.7):

Достоинством метода обкатки (огибания) является то, что он позволяет одним и тем же инструментом изготовлять колеса с зубьями различное формы. Изменяя относительное расположение инструмента и заготовки на станке, можно получать зубья различной формы и толщины (передачи со смещением).

Обкатка по сравнению со способом копирования обеспечивает большую точность и производительность.

Рис.4. Нарезание зубьев наружного зацепления.

Рис.5. Нарезание зубьев внутреннего зацепления

Рис.6. Нарезание зубьев червячной фрезой

Рис.7. Нарезание зубьев инструментальной рейкой

Рис.8. Нарезание зубьев конического колеса

Для достижения высокой точности и малой шероховатости поверхности зубьев после нарезания производится их отделка.

Способы отделки зубьев:

— шлифование — производится методом копирования или обкатки шлифовальным кругом;

— шевингование — выполняется специальным инструментом шевер-шестерней или шевер-рейкой (обкатывая обрабатываемое колесо, шевер отделывает зубья до требуемых точности и шероховатости поверхности);

— притирка — производится с помощью специального чугунного колеса (притира), находящегося в зацеплении с обрабатываемым колесом.

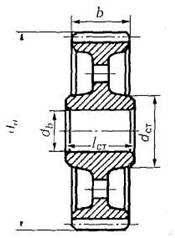

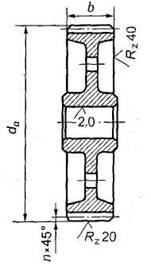

В зависимости от способа получения заготовки зубчатые колеса подразделяют на литые (рис.9), кованые или штампованные, изготовленные механической обработкой (рис. 10), сварные (рис.11).

Рис. 9. Литое зубчатое колесо

Рис. 10. Кованое или штампованное

Рис. 11. Сварное зубчатое колесо колесо, механически обработанное

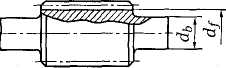

Зубчатые колеса, у которых диаметр впадин незначительно превышает диаметр вала в месте посадки зубчатого колеса, изготовляют за одно целое с валом. Такую конструкцию (рис. 12) называют валом-шестерней. В остальных случаях зубчатое колесо выполняется отдельно, после чего насаживается на вал.

Рис. 12. Вал-шестерня

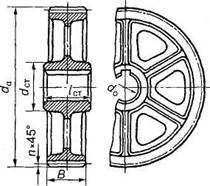

Колеса диаметром меньше 400 мм имеют форму диска с выточками (см. рис.9) или без выточек. Чаще всего эти колеса изготовляют из поковок. Колеса диаметром более 400-500 мм изготовляют со спицами (рис.13) различного сечения.

Рис. 13. Зубчатое колесо со спицами

При конструировании колеса наиболее важным требованием является его жесткость. Основные соотношения элементов зубчатых колес в зависимости от их конструкции приведены в специальных справочниках.

Для экономии высокопрочных дорогостоящих материалов изготовляют сборные конструкции — бандажированные колеса (рис. 14). В этом случае зубчатый венец колеса изготовляют из качественной стали, а центральную часть делают из менее дорогого материала (например, чугуна).

Рис. 14. Зубчатый венец бандажированного колеса

Для изготовления зубчатых колес применяют следующие материалы:

— сталь углеродистую обыкновенного качества марок Ст5, Ст6; качественную сталь марок 35, 40, 45, 50, 55; легированную сталь марок 12ХНЗА, 30ХГС, 40Х, 35Х, 40ХН, 50Г; сталь 35Л, 45Л, 55Л;

— серый чугун марок СЧ10, СЧ15, СЧ20, СЧ25, СЧ30, СЧ40, высококачественный чугун марок ВЧ50-2, ВЧ45-5;

— неметаллические материалы (текстолит марок ПТК, ПТ, ПТ-1, лигнофоль, бакелит, капрон и др.).

Практикой эксплуатации и специальными исследованиями установлено, что нагрузка, допускаемая по контактной прочности зубьев, определяется в основном твердостью материала. Высокую твердость в сочетании с другими характеристиками, а следовательно, малые габариты и массу передачи можно получить при изготовлении зубчатых колес из сталей, подвергнутых термообработке. Сталь в настоящее время — основной материал для изготовления зубчатых колес и в особенности для зубчатых колес высоконагруженных передач (табл.1).

Таблица 1. Механические свойства сталей

| Марка стали | Термообработка | Толщина или диаметр, мм | Твердость |  , МПа , МПа |  , МПа , МПа | |

| поверхности (НВ) или HRC | сердцевины (НВ) или HRC | |||||

| Ст. 5 | Горячекатанный | — | — | — | 500…640 | 260… |

| нормализация улучшение улучшение и закалка объем | Любая 80/125 50/80 до (20) 50 | — | 180 – 206 235 – 262 268 – 302 230 — 260 | 820 (920) | 640 (730) | |

| 20Х | Нормализ. Ц. 3.0.200 0 С | До 100 До 60 | 56…60 | — — | ||

| 18Х ГТ | Ц. 3.0.200 0 С Ц. 3.0.180 0 С | Образцы до 160 | — 58…62 | — > (240) | ||

| 25Х ГТ | Ц. 3.0.200 0 С Ц. 3.0.190 0 С | Образцы до 40 | — 58…62 | — 30…45 | — | — |

| 12ХНЗА | Ц. 3.0.180 0 С Ц. 3.0.200 0 С | до 100 | 58…63 56…62 | (300) (250) | ||

| 25Х ГМ | Н. 3.0.200 0 С Ц. 3.0.190 0 С | Образцы 40…75 | — 58…61 | — > (250) | — | — |

| 40Х | Нормализа. улучшение Улучшение У+3 ТВЧ 3.0.560 0 С 3.0.200 0 С | до 100 до 200 до 125 до 125 до 20 | (170…220) — — 45…50 — — | — (235…260) (270…300) (270…300) — > 46 | ||

| 40Х Н | Нормализ. улучшение Улучшение 3. 0. 650 0 С 3. 0. 170 0 С 3. 0. 220 0 С | до 700 200/315 125/200 до 40 до 500 | — — — — > 46 48…54 | — — (270…300) — — — | — | — |

| 35ХГСА | 3. 0. 650 0 С 3. 0. 240 0 С 3. ТВЧ 0. 200 0 С | до 100 до 30 до 100 | — 44…52 > 48 | (250…300) > 44 — | — | — |

| 38Х2МЮА | 3. 0. 640 0 С Азотирован. | — | — 850…1000 | — — | — | — |

| Твердость | Материал | Замечания | |

| Улучшение (закалка до малой твердости) | НB =260-300 | Ст.40 Ст.45 Cт.40X Ст.45Х и др. | Окончательная нарезка зубьев после термообработки во избежание коробления |

| Закалка | HRC =40-50 | Ст.40Х Ст.40ХН и др. | Необходима шлифовка зубьев по профили для устранения коробления |

| Цементация и закалка | HRC = 56-63 | Ст.20Х Ст.18ХГТ Ст.12ХНЗА Ст.20ХНЗА Ст.18ХНЗА | Окончательная обработка зубьев до термообработки. Коробление невелико. |

| Закалка ТВЧ | НRC = 50-60 | Ст. 45 Ст.40Х | Только для крупных шестерен с модулем >8 |

Важнейшими критериями работоспособности зубчатых колёс приводов являются объёмная прочность зубьев и износостойкость их активных поверхностей. Нагрузочная способность хорошо смазанных поверхностей ограничивается сопротивлением выкрашиванию. Для уменьшения расхода материалов назначают высокую твёрдость трущихся поверхностей.

Несущая способность зубчатых передач по контактной прочности тем выше, чем выше поверхностная твердость зубьев. Повышение твердости в два раза позволяет уменьшить массу редуктора примерно в четыре раза.

В зависимости от твердости (или термообработки) стальные зубчатые, колеса разделяют на две основные группы: твердостью Н 350 НВ — с объемной закалкой, закалкой ТВЧ, цементацией, азотированием и др. Эти группы различны по технологии, нагрузочной способности и способности к приработке.

Твердость материала Н H2 + (10. 15) HB

Технологические преимущества материала при Н 350 НВ (вторая группа материалов) твердость выражается обычно в единицах Роквелла— HRC (1HRC = 10 HB).

Объемная закалка — наиболее простой способ получения высокой твердости зубьев. При этом зуб становится твердым по всему объему. Для объемной закалки используют углеродистые и легированные стали со средним содержанием углерода 0,35. 0,5% (стали 45, 40Х, 40ХН и т. д.). Твердость на поверхности зуба 45. 55 HRC.

Недостатки объемной закалки: коробление зубьев и необходимость последующих отделочных операций, понижение изгибной прочности при ударных нагрузках (материал приобретает хрупкость); ограничение размеров заготовок, которые могут воспринимать объемную закалку. Последнее связано с тем, что для получения необходимой твердости при закалке скорость охлаждения не должна быть ниже критической. С увеличением размеров сечений детали скорость охлаждения падает, и если ее значение будет меньше критической, то получается так называемая мягкая закалка. Мягкая закалка дает пониженную твердость.

Поверхностная закалка токами высокой частоты или пламенем ацетиленовой горелки обеспечивает Н = (48. 54) HRC и применима для сравнительно крупных зубьев (m > 5 мм). При малых модулях опасно прокаливание зуба насквозь, что делает зуб хрупким и сопровождается его короблением. При относительно тонком поверхностном закаливании зуб искажается мало. И все же без дополнительных отделочных операций трудно обеспечить степень точности выше 8-й. Закалка ТВЧ требует специального оборудования и строгого соблюдения режимов обработки. Стоимость обработки ТВЧ значительно возрастает с увеличением размеров колес. Для поверхностной закалки используют стали 40Х, 40ХН, 45 и др.

Цементация(насыщение углеродом поверхностного слоя с последующей закалкой) — длительный и дорогой процесс. Однако она обеспечивает очень высокую твердость (58. 63HRC). При закалке после цементации форма зуба искажается, а поэтому требуются отделочные операции. Для цементации применяют низкоуглеродистые стали простые (сталь 15 и 20) и легированные (20Х, 12ХНЗА и др.). Легированные стали обеспечивают повышенную прочность сердцевины и этим предохраняют продавливание хрупкого поверхностного слоя при перегрузках. Глубина цементации около 0,1 . 0,15 от толщины зуба, но не более 1,5. 2 мм.

Нитроцементация — насыщение углеродом в газовой среде. При этом по сравнению с цементацией сокращаются длительность и стоимость процесса,- упрочняется тонкий поверхностный слой (0,3. 0,8 мм) до 60. 63 HRC, коробление уменьшается, что позволяет избавиться от последующего шлифования. Нитроцементация удобна в массовом производстве и получила широкое применение в редукторах общего назначения, в автомобилестроении и других отраслях — материалы 25ХГМ, 25ХГТ и др.

Азотирование (насыщение поверхностного слоя азотом) обеспечивает не меньшую твердость, чем при цементации.

Малая толщина твердого слоя (около 0,1. 0,6 мм) делает зубья чувствительными к перегрузкам и непригодными для работы в условиях повышенного абразивного износа (например, плохая защита от загрязнения). Степень коробления при азотировании мала. Поэтому этот вид термообработки особенно целесообразно применять в тех случаях, когда трудно выполнить шлифование зубьев (например, колеса с внутренними зубьями). Для азотируемых колес применяют молибденовую сталь 38ХМЮА или ее заменители 38ХВФЮА и 38ХЮА. Заготовку зубчатого колеса, предназначенного для азотирования, подвергают улучшению в целях повышения прочности сердцевины..

При отсутствии абразивного износа целесообразно применять так называемое мягкое азотирование на глубину 10. 15 мкм. Оно значительно проще, обеспечивает минимальное коробление и позволяет получать зубья 7-й степени точности без отделочных операций. Для мягкого азотирования применяют улучшенные хромистые стали типа 40Х, 40ХФА, 40Х2НМА.

Как было отмечено, высокая твердость зубьев значительно повышает их контактную прочность. В этих условиях решающей может оказаться не контактная, а изгибная прочность. Для повышения изгибной прочности высокотвердых зубьев рекомендуют проводить упрочнение галтелей путем дробеструйного наклепа, накатки и т. п.

В зависимости от способа получения заготовки различают литые, кованые, штампованные колеса и колеса, изготовляемые из круглого проката. Стальное литье обладает пониженной прочностью и используется обычно для колес крупных размеров, работающих в паре с кованой шестерней.

В зависимости от вида изделия, условий его эксплуатации, требований к габаритным размерам и квалиметрическим характеристикам, выбирают материалы зубчатых колес и необходимую термообработку.

На практике применяют следующие варианты химико – термической обработки (Т.О.):

Источник