Формообразование профилей зубьев зубчатых колес

Существует 2 основных метода нарезания зубчатых колес: метод копирования или фасонного фрезерования и метод обкатки (огибания)

Копирование: основано на использовании фасонной дисковой фрезы профиль режущей части которой точно соответствует профилю впадин зуба колеса. Применяют модульные дисковые и модульные концевые фрезы. Обработка производится на универсальных фрезерных станках с применением делительных механизмов.

Метод обкатки: основан на использовании принципа работы зубчатого зацепления. Одной из деталей пары является режущий инструмент, а второй зубчатое нарезаемое колесо Зубья колес образуются в результате взаимного зацепления инструмента и нарезаемой заготовки. Зубчатые колеса обрабатывают на специальных станках червячными зуборезными фрезами, зуборезными долбяками и гребенками, зубострогательными резцами, зуборезными головками, шеверами и др.

Прямозубые зубчатые колеса нарезаются червячными модульными фрезами и прямозубыми долбяками, косозубые колеса — червячными фрезами и косозубыми долбяками. Для нарезания шевронных цилиндрических колес применяют косозубые долбянки и косозубые гребенки.

Конические колеса с прямыми зубьями нарезаются различными методами, однако наиболее распространен метод огибания, т е. обработки на зубострогательных станках, работающих двумя резцами.

Для черновой обработки в массовом производстве применяют дисковые модульные фрезы работающие по методу копирования. Колеса с криволинейными зубьями нарезаются червячными коническими фрезами и зуборезными головками. Для отделочных работ заменяющих шлифование зубчатого колеса применяют дисковые и гребенчатые шеверы.

Нарезание зубчатых колес по методу копирования. Принцип работы заключается в том, что фрезы прорезают одну впадину между зубьями и затем возвращаются в исходное положение, затем заготовка поворачивается на 1/z часть (z- число зубьев) и прорезается следующая канавка:

По методу копирования дисковой модульной фрезой нарезают на горизонтально- и универсально-фрезерных станках и концевой фрезой на вертикальных фрезерных станках.

Дисковыми модульными фрезами нарезаются цилиндрические зубчатые колеса с прямыми и косыми зубьями.

Пальцевые модульные фрезы обычно применяют при нарезании крупномодульных зубчатых колес с прямыми, косыми и шевронными зубьями

Основные параметры процесса резания: V, t, Sz,S0, Sм определяются исходя из тех же основных положений, что и при обычном фасонном фрезеровании.

Нарезание методом копирования не обеспечивает высокой точности вследствие погрешностей фасонного инструмента и неточностей делительных головок.

Недостатки пальцевых фрез — изменение формы режущей кромки зубьев в результате переточки.

Дисковые и пальцевые модульные фрезы относятся к группе фасонных фрез с затылованной формой зубьев.

Методом копирования производят также долбление одновременно всех впадин. Инструмент — резцовая головка.

Нарезание по методу обкатки. Метод обкатки основан на зацеплении зубчатой пары. Элементами которой является инструмент и заготовка. Режущие лезвия инструмента имеют профиль зуба сопряженной рейки или сопряженного колеса. Боковая поверхность зуба образуется как огибающая последовательных положений режущих лезвий инструмента в их

относительном движении.

Метод обкатки обеспечивает непрерывное формообразование зубьев колеса. Высокая производительность, значительная точность. Наиболее широко применяют на зубодолбежных, зубострогательных и зубофрезерных станках.

Червячная модульная фреза представляет собой винт с прорезанными канавками перпендикулярно виткам. В результате на червяке образуются режущие кромки, расположенные по винтовой линии.

Профиль зуба имеет трапециидальную форму и представляет собой зубчатые рейки с α и γ Однозаходные и многозаходные. Больше заходов — выше производительность, но точность ниже. Поэтому чистовые фрезы

однозаходные. За один оборот фрезы заготовка должна повернуться на число зубьев, равное числу заходов.

Червячными фрезами нарезают цилиндрические колеса с прямыми и косыми зубьями и червячные колеса.

На зубофрезерных станках нарезают цилиндрические колеса внешнего зацепления с прямыми и косыми зубьями и червячные колеса модульной фрезой по методу обкатки.

Чтобы нарезаемые зубья имели симметричный профиль, ось вращения червячной модульной фрезы устанавливают под утлом λ к торцу заготовки. При нарезании прямозубых λ=ω — углу подъёма витков

При нарезании цилиндрических колес с косыми зубьями ось фрезы устанавливают с учетом угла наклона нарезаемых зубьев λ=β ω знак (+) берут при разноименном наклоне зубьев фрезы и колеса, (-) при одноименном.

При нарезании червячных колес ось фрезы устанавливают горизонтально λ=0 на высоте середины заготовки.

Зуборезный долбяк представляет собой зубчатое колесо, зубья которого имеют эвольвентный профиль с задним α и передним γ углами заточки. Различают два вида долбяков — прямозубые и косозубые.

Нарезают на зубодолбежных станках по методу обкатки. Станки делят на вертикальные и горизонтальные.

Нарезание цилиндрических зубчатых колёс с косыми зубьями. Нужен комплект косозубых долбяков с таким же углом наклона зубьев, как и у нарезаемых колес — два долбяка: левого- для нарезания правого колеса и правого- для нарезания левого колеса.

Преимущество зубодолбления: помимо нарезания блочных колес и внутреннего зацепления-более высокая точность и меньшая шероховатость обрабатываемой поверхности по сравнению с фрезерным.

Конические зубчатые колёса на зубострогательных станках нарезают по методу обкатки.

Зубострогательный резец имеет призматическую форму с соответствующими углами заточки и прямолинейным режущим лезвием.

Зуборезные гребенки применяются для нарезания точных зубчатых колес.

Шевенгование — процесс применяемый для обработки незакаленных зубьев. Дисковый шевер- колесо, на зубьях которого прорезаны канавки параллельно торцам Припуск 0,1-0,25 мм по толщине зуба.

Шевер и колесо представляет собой скрещивающуюся пару (а). Получая вращение от шпинделя, шевер принудительно заставляет вращаться колесо. Нажим шевера на колесо 200-250 кг.

Для шевенгования прямозубых колёс применяют косозубые шеверы, для косозубых-прямозубые (б). Материал Р-18, твердость HRC 62-64. Переточка 0,05-0,08 мм.

Источник

Методы нарезания венцов зубчатых колёс

Образование зубчатого венца колеса удалением материала режущим инструментом на цилиндрической, конической или плоской поверхности выполняют фрезерованием, строганием, долблением, протягиванием, шевингованием и шлифованием. При этом формообразование профиля боковых поверхностей зубьев может осуществляться двумя методами: копированием (рис. 8.2) и обкаткой (рис. 8.3).

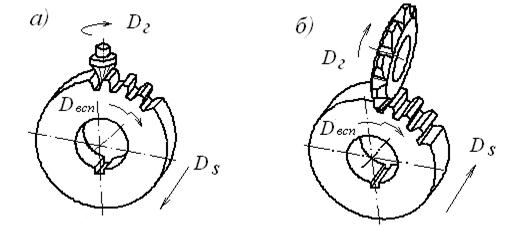

Рис. 8.2. Схемы обработки венцов зубчатых колёс методом копирования

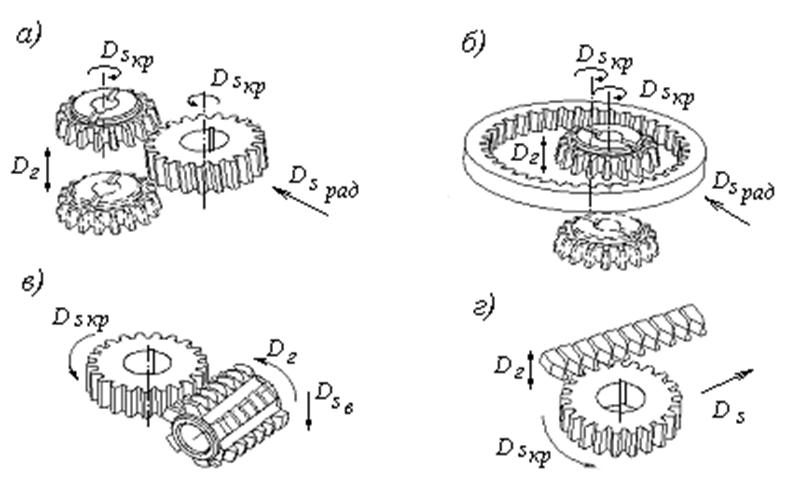

Рис. 8.3. Схемы обработки венцов зубчатых колёс методом обкатки

Метод копирования, реализуемый пальцевой (рис. 8.2, а) и дисковой (рис. 8.2, б) модульными фрезами, характеризуется тем, что процесс фрезерования осуществляют режущим инструментом, профиль режущей кромки которого соответствует профилю канавки зубчатого венца нарезаемого колеса.

При изготовлении зубчатых колёс методом обкатки нарезаемому колесу и зуборезному инструменту сообщают кинематически согласованные движения, совокупность которых воспроизводит движения звеньев зубчатой, реечной или червячной передачи (см. рис. 8.3). Боковая поверхность зуба на венце заготовки образуется как огибающая последовательных положений режущих кромок инструмента в их движении относительно заготовки зубчатого колеса.

Нарезание зубчатого венца методом обкатки осуществляют различными технологическими способами, в том числе: зубодолблением (рис. 8.3, а, б), зубофрезерованием (рис. 8.3, в), зубостроганием (рис. 8.3, г).

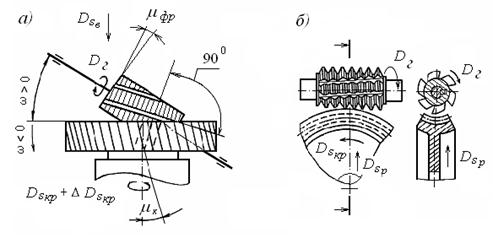

Наибольшее распространение в промышленности получила обработка зубчатых колёс методом зубофрезерования. Этим методом можно нарезать венцы цилиндрических зубчатых колёс с прямыми (рис. 8.3, в) и винтовыми (рис. 8.4, а) зубьями, а также венцы червячных колёс (рис. 8.4, б). Режущим инструментом в представленных схемах является червячная модульная фреза, которая представляет собой винт с одно– или многозаходной трапецеидальной резьбой и несколькими наклонными стружечными канавками, служащими для образования режущих лезвий и размещения стружки.

Рис. 8.4. Схемы фрезерования венцов цилиндрического косозубого (а) и червячного (б) зубчатых колёс

Главным движением резания при зубофрезеровании методом обкатки является вращение фрезы Dг. Заготовка совершает вращательное (круговое) движение

где nф — частота вращения фрезы, об/мин; k — число заходов фрезы, z — число зубьев нарезаемого зубчатого колеса.

При изготовлении цилиндрических (прямозубых и винтовых) колёс по методу обкатки фрезе наряду с главным движением резания Dг сообщают движение вертикальной подачи

При нарезании цилиндрических зубчатых колёс фрезу устанавливают так, чтобы передняя поверхность её лезвия, образованная пересечением стружечной канавкой витка фрезы, в зоне резания была перпендикулярна направлению впадины нарезаемого колеса. В связи с этим шпиндель станка, на котором закрепляют червячную фрезу, поворачивают на угол w, определяемый направлениями и углами подъёма витков фрезы μф и наклона зубьев изготавливаемого колеса μк. При принятом на рисунке 8.4, а направлении положительных значений углов wзначение этого угла определяют по формулам, приведённым в таблице 8.1.

Формулы определения угла поворота червячной фрезы

| № п/п | Направление подъёма витков фрезы | Направление наклона зуба колеса | Формула определения угла w |

| правое | правое | w = μф – μк | |

| правое | левое | w = μф + μк | |

| левое | правое | w = –μф – μк | |

| левое | w = –μф + μк |

Примечание. Направление углов подъёма витков фрезы и наклона зуба колеса (правое или левое) определяют по правилам правого и левого буравчика.

Нарезание венцов червячных зубчатых колёс зубофрезерованием (метод обкатки) имеет свою специфику по отношению к изготовлению цилиндрических колёс. Движение вертикальной подачи фрезы

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Источник

Способы формообразования зубчатых венцов.

Изобретение относится к области механической обработки зубчатых поверхностей и может быть использован при обработке различных зубчатых профилей. Способ осуществления с помощью инструмента, режущие кромки которого расположены на базовой торцевой поверхности ступенчато, наклонной относительно собственной оси вращения. При обкатных движениях заготовки и инструмента и радиальном перемещении одного из них осуществляется долбление впадин зубьев заготовки при беспрерывном осевом перемещении, в рабочей зоне, режущих кромок зубьев инструмента относительно заготовки.

По технологическому признаку зубчатые колеса делятся на:

– цилиндрические и конические без ступицы и со ступицей, с гладким или шлицевым отверстием;

– многовенцовые блочные с гладким или шлицевым отверстием;

– цилиндрические, конические и червячные типа фланца;

– цилиндрические и конические с хвостовиком;

4.Как можно осуществлять накатывание зубчатых колес?

Накатывание зубчатых колес можно осуществлять в горячем и холодном состоянии.

5. Какими методами осуществляют чистовую обработку зубчатого венца?

После выполнения черновых операций заготовку направляют на термическую обработку, улучшающую механические свойства и обрабатываемость заготовки. Термообработка завершается операцией правки на правильных машинах. После правки производят чистовую обработку осевого отверстия на станках для глубокого сверления, так же как и при черновой обработке. Эта операция является очень ответственной, так как она должна обеспечить концентричность и соосность наружных поверхностей с поверхностями осевого отверстия, являющегося технологической базой при последующей обработке наружных поверхностей.

6. Какими способами можно получать зубчатый венец?

Нарезание зубьев по способу копирования дисковыми фрезами производится на универсально-фрезерных станках с применением делительных головок, а пальцевыми фрезами нарезают на зубофрезерных станках, снабженных специальными головками или на специальных станках. Способ копирования в силу ряда недостатков применяется лишь для нарезания зубьев колес невысокой точности при единичном производстве (главным образом в ремонтных мастерских).

7. Как осуществляется нарезание резьб на фрезерных станках?

Основные методы создания резьбы следующие:

1) нарезание резьбовыми резцами или резьбовыми гребенками;

2) нарезание плашками, резьбонарезными головками и метчиками;

3) накатывание при помощи плоских или круглых накатных плашек;

4) фрезерование с помощью специальных резьбовых фрез;

5) шлифование абразивными кругами.

8. Как нарезать и раскатывать резьбы?

Нарезание резьбы в отверстиях корпусных деталей производится метчиками. При диаметре резьбы до 100 мм и более эта операция часто не обеспечивает требуемого качества нарезки. Характерными дефектами являются подрезание профиля резьбы, провал среднего диаметра, задиры. Дефекты такого рода вызываются значительной величиной осевых усилий, возникающих при работе крупными метчиками.

Раскатывание позволяет получать резьбу 2 класса точности с шероховатостью поверхности профиля не ниже v 8, улучшает свинчиваемость и повышает прочность резьбовых соединений.

Дата добавления: 2015-01-30 ; просмотров: 17 | Нарушение авторских прав

Источник