- Способы формования стекломассы

- СПОСОБЫ ФОРМОВАНИЯ СТЕКЛЯННЫХ ИЗДЕЛИЙ

- Способы формования стекла.

- Технологии производства стекла

- Основные методы производства стекла

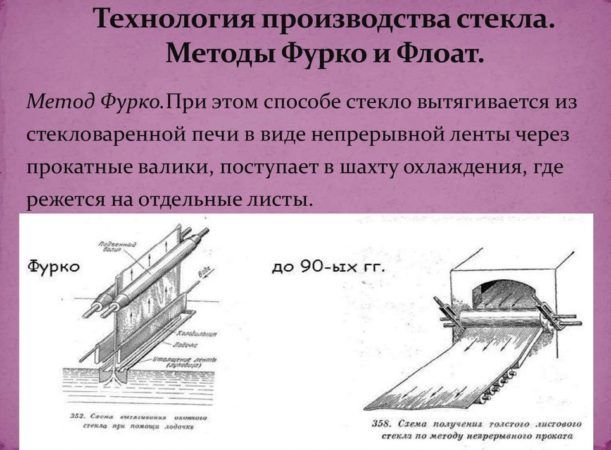

- Метод Эмиля Фурко

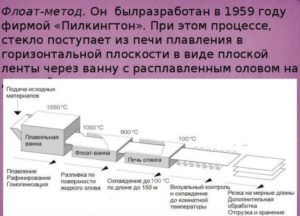

- Флоат-метод

- Вспомогательная обработка

- Необходимое оборудование для производства стекла

- Классификация оборудования по технологическому параметру

- Классификация оборудования по принципу нагревания

- Технология обработки определенного вида стекла

- Солнцезащитное

- Автомобильное

- Моллированное

- Зеркальное

- Бронированное

- Оптическое

- Видео по теме: Производство стекла в деталях

Способы формования стекломассы

Стекло формуют следующими способами: прессованием и прессовыдуванием, выдуванием, вытягиванием, прокаткой, формованием на расплаве металла, центробежным формованием.

Характеристика способов формования стекла приведена в табл. 5.

| Способы формования | Температура, °C | Рабочий интервал вязкости, П | Вырабатываемые изделия |

| Прессование | 650—1050 | 10 4 —4·10 8 | Стеклоблоки, линзы, призмы, плитки, экраны, изоляторы, посуда |

| Прессовыдувание | 700—1100 | 10 4 —4·10 8 | Изделия с широким горлом: консервные банки, молочные бутылки, фляги и другая тара |

| Выдувание | 750—1100 | 5·10 3 —5·10 7 | Узкогорлая стеклотара: бутылки различных емкостей, изделия сортовой посуды и художественного стекла |

| Вытягивание | 700—1050 | 10 4 —10 8 | Листовое стекло, стеклянные дроты, трубы и трубочки |

| Прокатка | 800—1150 | 10 3 —10 7 | Листовое стекло |

| Центробежное формование | 800—1150 | 10 3 —10 7 | Полые стеклянные изделия, конуса для электроннолучевых трубок |

| Формование на расплаве металла | 1000—1200 | 10 3 —16 6 | Листовое стекло |

В данной главе будут рассмотрены способы формования штучных стеклоизделий (прессование, прессовыдувание, выдувание, центробежное формование). Способы вытягивания и прокатки стекла более подробно будут описаны в гл. XIII—XVI.

Источник

СПОСОБЫ ФОРМОВАНИЯ СТЕКЛЯННЫХ ИЗДЕЛИЙ

Основы производства стекла.

Материалы на основе минеральных расплавов. Стекло и изделия из стекла

Силикатное стекло— это твердый аморфный материал, полученный при охлаждении минеральных расплавов. Строительные материалы из стекла оказывают огромное влияние на современную архитектуру- витражное стекло, сплошное остекление, ложное остекление. С помощью стекла имеющего свойства: светопрозрачность, солнезащитность, высокие прочностные характеристики возможность изготовления оригинальных фасадов, имеют огромную возможность сделать здание выразительным.

Сырье — основное сырье кварцевый песок, сода, мел, доломит, известняк. Для получения стекла с дополнительными свойствами, вводят вспомогательные

компоненты: осветители, обесцвечиватели, красители,глушители, окислители.

Осветители: — для освобождения из стекломассы пузырьков. Осветлители при нагревании разлагаются с выделением газа. Удаляясь, они удаляют из стекломассы другие газы.

Обесцвечиватели: вводят для устранения сине-зеленого или желто-

зеленого оттенка, которые приобретают стекломассы при наличии примесей железа и другие материалы.

Красители — используют соединения металлов (охра, сурик). Красители бывают молекулярные и коллоидные. Молекулярные красители растворяются в стекле и при повторной тепловой обработке стекла не меняют цвета. К ним относятся оксиды марганца, кобальта, хрома, железа, урана. К коллоидным относятся красители которые вводятся в стекломассу виде мельчайших частиц- например золото, медь, серебро.

Основные технологические операции подготовка сырья- дозировка- варка- формование- механическая или химическая обработка.

Варка стекла производится в печах. Варка состоит из 5 стадий стекловарения:

1- силикатообразование Т=800-900°С;

2- стеклообразование — Т= 1100-1200°С;

3- осветление при Т= 1400-1600°С и гомогенизация при — Т= 1400-1600°С

4- студка — Т= 1100-1200 °С.

1.Силикатообразование— термическое разложение, реакция образования

силикатов- непрозрачного расплава.

2.Стеклообразования— удаления пены- образования прозрачной стекломассы.

З.Осветление и гомогенизация— длительная выдержка при высокой

температуре для уменьшения степени перенасыщения стекломассы газами.

4.Студка- охлаждение — медленное снижение температуры для возможности формования.

Способы формования стекла: литьем с последующей прокаткой, вытяжкой, прессованием, дутьем, центробежным и флоат-способами.

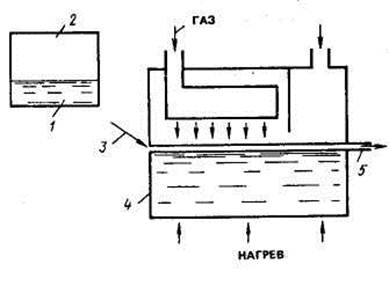

Очень производительный и эффективный способ формования стекла флоат-способ, формование на поверхности расплавов металла.

Флоат – способ заключается в выливании на поверхность расплавленного металла жидкого стекла, сверху и снизу прогрев, затем охлаждение с последующей его протяжкой (Рисунок 3).

Принцип вертикальной вытяжки состоит в транспортировании стекломассы снизу вверх с помощью валков шириной до 3 метров. После формования стекло подвергают обжигу. В результате снижаются полученные при формовании внутренние напряжения, возникающие из-за разницы температур на поверхности и внутри материала.

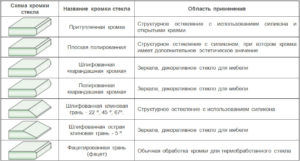

Следующий этап механическая обработка поверхности включает — резку,

шлифование, гравирование, пескоструйная обработка, ультразвуковая, огневая и лазерная.

Резка стекла производится с помощью алмазного стеклореза, лазерного луча и на сверхзвуковых установках.

Пескоструйная обработка выполняется для получения матового стекла с помощью наклейки шаблона.

Огневая обработка- производится при высокой температуре.

Химическая обработка включает травление, химическое полирование,

Выщелачивание плавиковой кислотой или парами втористого водорода.

Химическую обработку делают кислотой, поливают поверхность материала с помощью трафарета. На стекло наносят парафином или воском рисунок. Кислота разрушает незащищенную поверхность стекла. Затем кислоту смывают, стекло нагревают и парафин стирают.

|

Рисунок 3 Схема формования листового стекла флоат — способом

1-стекломасса, 2- газовое пространство, 3-слив, 4 ванна с металла, 5 лента стекла

Покрытие стекол в виде керамических красок, эмалей, фактурных посыпок, оксидов металлов. Стекло нагревают до размягчения поверхности и происходит сплавление слоя с нанесенным покрытием.

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Источник

Способы формования стекла.

Основными способами формования стекла являются вытягивание, прокатка, прессование, выдувание, прессовыдувание, центробежное формование и флоат-способ, основанный на свободном растекании стекломассы на подложке. Особенности некоторых из них более подробно рассмотрим при описании технологии получения конкретных видов изделий из стекла, используемых в твердотельной электронике.

Вытягивание стекломассы осуществляется под действием односторонне направленных растягивающих усилий, непрерывно создаваемых вытяжным механизмом. В результате постепенного оттягивания исходной непрерывно пополняющейся и питающей процесс порции стекломассы формируется изделие заданной конфигурации (волокно, труба, лист).

Прокатка стекломассы осуществляется под действием одно или двусторонних сжимающе-растягивающих (раскатывающих) усилий, создаваемых вращающимися валками.

Прессование стекломассы производится за один прием в металлической форме под действием односторонне направленных сжимающих усилий, создаваемых пуансоном.

Выдувание стекломассы осуществляется под влиянием равнодействующих растягивающих усилий, создаваемых во внутренней полости формуемого объекта сжатым газом (обычно.» воздухом).

Центробежное формование стекломассы осуществляют под действием центробежных сил во вращающейся форме (или на диске); используют для формования изделий, вырабатываемых из стекол, трудно поддающихся формованию (тугоплавких, «коротких», кристаллизующихся).

Флоат-способ формования листов стекла осуществляется в закрытой ванне на поверхности расплавленного металла (как правило, олова). Стекломасса сливается по лотку из печи в начало ванны и движется путем свободного растекания по расплаву металла. Плавающая лента стекла, постепенно охлаждаясь и затвердевая, непрерывно оттягивается из ванны вращающимися роликами конвейера, расположенного в конце ванны. Процесс формования происходит под действием массовой силы и противодействия сил вязкого сопротивления и поверхностного натяжения. В результате контакта нижней поверхности ленты с идеально гладкой поверхностью расплавленного металла и огневой полировки ее верхней поверхности (под действием поверхностного натяжения) достигается исключительно высокое качество поверхности листового флоат-стекла.

Отжиг и закалка стекла. При охлаждении отформованного изделия из стекла между наружными и внутренними слоями стенки устанавливается перепад температур, который создает в стекле механические напряжения. Эти напряжения могут быть постоянными или временными. Постоянные или остаточные напряжения в стекле возникают в том случае, когда охлаждение изделия начинается из вязкопластичного состояния от температур выше Тg. Если же охлаждать (или нагревать) стекло из хрупкого состояния, т. е. от температур, лежащих ниже Тg, то в стекле появляются временные термоупругие напряжения, которые после выравнивания температур исчезают. Значение термоупругих напряжений тем больше, чем выше перепад температур между наружными и внутренними слоями изделия. В свою очередь, перепад температур зависит от теплопроводности материала, толщины стенки и скорости охлаждения.

Постоянные или остаточные напряжения в стеклоизделии, быстро охлажденном из вязкопластичного состояния, имеют сложную структуру. В простейшем случае, например, в листе стекла на поверхности возникает напряжение сжатия, а внутри — растяжения. Это происходит потому, что наружные слои листа вследствие лучшей теплопередачи охлаждаются быстрее внутренних и раньше затвердевают, достигнув температуры Тg. Вслед за ними при дальнейшем охлаждении затвердевают и внутренние слои, также стремясь сжаться, чему препятствуют внешние. По окончании охлаждения, когда по всей толщине изделия устанавливается одинаковая температура, внутренний слой, стремясь принять размеры, соответствующие этой температуре, сжимает наружные слои, приобретая напряжение растяжения. При формовке изделия более сложной конфигурации его стенки охлаждаются неравномерно, поэтому и остаточные напряжения в нем распределяются несимметрично, что снижает механическую прочность и термостойкость этих изделий. Чтобы предупредить появление или устранить имеющиеся остаточные напряжения, производят отжиг стеклоизделии.

Процесс отжига включает следующие стадии: 1) нагрев (или охлаждение) изделия до температуры отжига; 2) выдержку при температуре отжига до практически полного удаления напряжений; 3) ответственное охлаждение — медленное охлаждение до низшей температуры отжига, предохраняющее стекло от возникновения остаточных напряжений, превышающих допустимые; 4) быстрое охлаждение изделия до комнатной температуры, но так, чтобы не превысить термическую стойкость изделий и не вызвать их разрушения.

Диапазон температур отжига (зона отжига) ограничен верхним и нижним возможными ее значениями. Верхней температурой отжига называется температура, при которой в течение 3 мин снимается 95 % остаточных напряжений. Теоретически она соответствует температуре стеклования, практически же во избежание деформации изделий вследствие возможного колебания температур в печи ее поддерживают на 10—15 °С ниже, что соответствует вязкости 10 12 Па*с. Нижняя температура отжига— температура, соответствующая вязкости 10 13 . 5 Па*с, при которой за 1 мин снимается 5 % напряжений; Тg в зависимости от состава стекла на 50-—150°С ниже Тg Таким образом, интервал отжига составляет 50—150 °С.

Закалкой стекла называют операцию искусственного создания в стекле остаточных равномерно распределенных напряжений. Температурный перепад при этом, как отмечалось, возрастает с увеличением толщины стенки изделия и интенсивности охлаждения. Механическая прочность и термостойкость закаленных стеклоизделии в 3-5 раз выше, чем у оттожженных, поэтому закалка является эффективным способом повышения прочности изделий. Повышение прочности закаленных изделий происходит в результате упрочнения наружных слоев вследствие их сжатия. Поэтому внешним разрушающим силам, например, при ударном изгибе необходимо преодолеть еще и искусственно созданные напряжения сжатия.

Источник

Технологии производства стекла

Стекло является уникальным продуктом деятельности человека. Это материал с особыми свойствами, который не имеет аналогов. Производство стекла основано на использовании натуральных компонентов, которые в процессе повторной переработки не теряют качеств и не оставляют отходов. Стекло имеет несколько вариантов агрегатных состояний на разных этапах производства. Это аморфное тело, состоящее из соды, кварцевого песка, доломита, известняка и различных добавок. Оно получается методом расплава и в твердом состоянии теряет свойства кристаллического вещества.

Основные методы производства стекла

Изготовление стекла представляет собой сложный технологический процесс, основанный на знании химических формул и требующий больших инвестиций. Классический способ базируется на плавке исходного сырья с добавлением усилителей, красителей, глушителей и обесцвечивателей. Полученную массу охлаждают, чтобы не было мелких кристаллов. Она должна объединиться в монолит.

На сегодняшний день листовое стекло является основным продуктом промышленности.

Метод Эмиля Фурко

Предполагает вертикальную машинную вытяжку материала. Стекло подвергается плавлению в стекловаренной печи, затем полученная жидкая стекломасса вытягивается с помощью прокатных валов, перемещается в шахту охлаждения и распределяется на куски. На заключительном этапе лист шлифуется и полируется. Толщина изделия зависит от скорости вытягивания. Этот способ получил название – «вытянутое стекло».

Флоат-метод

В переводе с английского языка означает «плавать, держаться на водной глади». Идея изготовления изделий из стекла таким способом господствовала еще в начале XX века. Однако развитие она получила в середине прошлого столетия, когда английская компания «Пилкингтон» решила применить промышленный процесс на практике.

Флоат-метод заключается в том, что вязкая стеклянная масса после печи принимает горизонтальное положение. На плоском оборудовании она подается во флоат-ванную с расплавленным оловом и газовоздушной атмосферой. Материал плывет по поверхности, обретает форму и вбирает в себя микроскопические частицы олова. После чего стекломасса охлаждается и подвергается отжигу.

Полотно обретает гладкую поверхность. Его не нужно обрабатывать, полировать или шлифовать. Листовое стекло имеет:

- определенную стабильную толщину;

- высокое качество;

- хорошую светопропускную способность;

- отсутствие оптических дефектов;

- высокий уровень производительности.

Оно широко применяется в быту и в строительстве. Предметы, сделанные по флоат-методу, используются для оконных, облицовочных конструкций, витрин, зеркал, мебели, техники. Ассортимент товаров настолько велик, что неопытный потребитель может прийти в замешательство. На основе листового полотна делают армированное стекло с фигурными ячейками.

Вспомогательная обработка

Сегодня многие предприниматели предпочитают заниматься вторичным бизнесом, который основан на переработке материала и на производстве определенных изделий. Это могут быть зеркала, сувениры из стекла, стеклопакеты, селективное стекло, элементы мебельной промышленности. Современные технологии, основанные на применении новейшего оборудования, позволяют получать из стекла разнообразную декоративную продукцию с необычными эксплуатационными качествами.

Производство стекла – прибыльное дело, имеющее много достоинств:

- востребованность;

- высокий уровень окупаемости затратных материалов;

- возможность изготовления широкого ассортимента товаров.

Необходимое оборудование для производства стекла

Изготовление стекла основано на использовании специального оборудования. Необязательно, чтобы оно было зарубежное. Отечественные агрегаты ничуть не уступают иностранным аналогам. Производственные линии имеют идентичные системы, состоящие из таких видов устройств:

- оборудование для подготовки сырья;

- установки для смешивания шихты;

- стекловарительное оборудование;

- при расширенном производстве может применяться линия пескоструйной обработки и приборы для упаковки изделий.

На первом технологическом этапе подготовки сырья, наравне с простыми установками, используются высокотехнологичные агрегаты.

Транспортировку ингредиентов осуществляют конвейеры.

Очистку от вредных примесей производят сложные станки, среди которых есть магнитные сепараторы. Они извлекают из песка металлы, способные испортить свойства готовой продукции.

Чтобы измельчить вещество, применяют мощные дробилки.

Второй этап производства связан с подготовкой шихты. Выбор компонентов зависит от свойств готового продукта. В этом случае используют специальное оборудование.

Высокоточные весы помогают правильно рассчитать дозировку. С их помощью отмеряют нужное количество кварцевого песка, соды, извести. При необходимости добавляют второстепенные материалы, определяющие прочность, цвет, светопропускную способность стеклянного изделия.

Подготовленные компоненты поступают в шихтосмеситель, который равномерно распределяет материалы по массе.

Третий, основной этап, предполагает плавление стекла в специальных печах с индивидуальными тепловыми и технологическими режимами. Стекольное печное оборудование имеет две классификации.

Классификация оборудования по технологическому параметру

Горшковые печи – используют на мини-предприятиях. Они предназначены для малого количества продукции. В их полости устанавливается от одного до шестнадцати горшков. Устройства позволяют выполнять высококачественные изделия, которые отличаются высоким светопропусканием и однородным химическим составом. Они предназначены для оптического, светотехнического и медицинского стекла.

В стекольной промышленности распространены ванные печи непрерывного и периодического действия в виде больших прямоугольных емкостей. Они бывают разной конструкции и размера. Оборудование содержит расплавленное олово, необходимое для охлаждения стекломассы.

Крупногабаритные ванные печи оснащены системой автоматического контроля над горелками, необходимыми для распределения температуры, давления и газа по всей поверхности устройства. Производство стекла происходит в определенной последовательности по всем частям бассейна, оснащенного оборудованием.

Классификация оборудования по принципу нагревания

Пламенные печи рассчитаны на сжигание топлива. У них низкий коэффициент полезного действия, так как тепловая энергия распределяется на нагревание шихты и котлов.

Электрическое оборудование позволяет производить любой вид стекла. Для их питания необходим ток. В качестве нагревателя используется стекломасса – именно она при высоких температурах выступает в роли электролита. При эксплуатации электрических печей отсутствуют теплопотери с отходящими газами.

Комбинированные газоэлектрические установки объединяют два типа тепловой энергии. Сжигание газа нагревает и плавит шихту, стекломасса обретает высокую температуру путем прямого сопротивления.

На четвертом, заключительном, этапе изготовления изделий из стекла происходит формирование конечного продукта. Для этого подходят разные станки:

- охлаждающее оборудование;

- формировочные установки;

- выравниватели стекла.

Технология обработки определенного вида стекла

В многочисленных сферах используются разные виды стекла, которые обладают индивидуальными характеристиками и при производстве требуют особых процессов обработки.

Солнцезащитное

Этот вид способен поглощать или пропускать ультрафиолет. Стекло подходит для изготовления экранов, козырьков, стеклопакетов и очков. Производство стекла такого типа осуществляется двумя методами.

Технология Фурио основана на прокатывании стеклянной массы сквозь валы, после чего листы помещают в охладительную камеру.

Метод Флоат – более современный и эффективный, так как исключает появления дефектов. Расплавленная масса ленточной формы поступает в резервуар с оловом. Благодаря ему, стекло охлаждается и обретает ровную поверхность. Затем материал попадает в печь, на него наносится слой диоксида металла нужного оттенка. Стекло повторно охлаждается и проверяется на наличие изъянов.

Автомобильное

Этот вид стекла также изготавливается двумя способами.

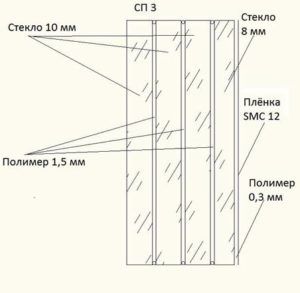

Метод «Триплекс» позволяет делать трехслойные изделия – между двумя стекольными слоями прокладывается полимерная скрепляющая пленка. Это предотвращает появление ранений при деформации автостекла. Стекло обладает ударопрочными и звукоизоляционными свойствами, что повышает безопасность водителя и пассажиров.

«Ситалинит», или закаленное стекло подвергается дополнительной термической обработке, основанной на постепенном нагреве и быстром охлаждении в воздушном потоке. Технология предполагает строгое соблюдение температурного режима. Изделия обретают особую механическую прочность.

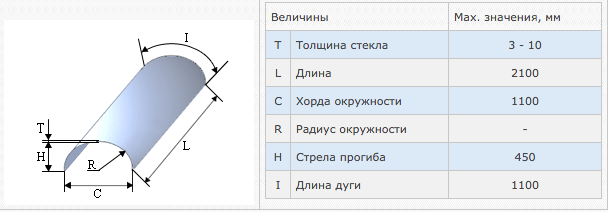

Моллированное

Или гнутое стекло, используется в архитектуре, которая давно перестала быть прямолинейной. При производстве изделий стекломасса нагревается до определенных температур, размягчается до эластичного состояния, и из нее легко слепить нужный предмет. Это происходит под влиянием силы тяжести, которая заставляет материал приобретать выпуклую или вогнутую форму.

Зеркальное

Стекло основано на листовом материале. Для его изготовления используются сода, известняк, песок и минералы без железной руды. Ингредиенты смешивают, помещают в ванные печи непрерывного действия. Полученную массу прокатывают через металлические валы, обжигают, подвергают полировке, металлизируют. Это длительный процесс.

Бронированное

Стекло отличается повышенной стойкостью к пробиванию. Это многослойный материал, состоящий из обычного и закаленного полотна. Для производства бронированного стекла используют стекла толщиной до 10 мм, которые склеивают защитной поливинилбутиральной пленкой в поперечном растяжении.

Такое изделие обладает множеством достоинств:

- поглощает ультрафиолет;

- исключает прослушивание;

- обеспечивает безосколочность при разбивании.

Оптическое

Это стекло используется в разных областях науки и техники. Из него делают контактные линзы, призмы, кюветы. Ассортимент изделий довольно широкий. Это однородный высокопрозрачный материал определенного химического состава. Для его варки используют чистые ингредиенты, без загрязняющих примесей. Задача технологов – стекломассу расплавить в горшковых пламенных печах и достичь высокой степени однородности. Для этого используют методы механического перемешивания.

Видео по теме: Производство стекла в деталях

Источник