- Способ изготовления многослойных сосудов давления

- Технология изготовления многослойных сосудов, работающих под давлением

- Технология изготовления многослойных сосудов, работающих под давлением

- Способ изготовления многослойных сосудов высокого давления Советский патент 1979 года по МПК B21D51/24

- Описание патента на изобретение SU670363A1

Способ изготовления многослойных сосудов давления

госюдМсакннок пьткнтнок вкдомство ссср -b1 и .. няют: желобообраэными элементами и . Ребро пирамиды ОА -bz связаны между сорасполагают изгибом внутрь заготовки, т,е. — — бай геометрйческими соотношениями . относитвльно нврухгнов поверхности ваго-, 2 и . в щемив rogps инввт orpuqaxentkyio 25 п в ьн «2 b + кривизну,, . : .: : .. 2 sin

3, Плоские ижелобообразные элементй При раздаче внутренйим давлением икаждого смоя сварйвают друг с другом, при .. гранная призма переходит в цилиндр, име-. этом в местах сварных швов: между слоями „„„. n — а наносят жаропрочный материал для пре- 30 щ» радиус R 2 a «гра»-ная, дупреждения сплавления слоев друг с дру- пирамида переходит в конус с углом в вергом. Узкие полосы, составляющие плоские „н а элемейты слоев, следующих после riàðâît.o- . . агсз и. 2 Ьа Только в окрестна ., слоя, можно не сваривать между собой, при-» стях вершин «А1А . An заготовка стремится варивая их только к желабоабразным эле- 36 сохранить форму призмы и пирамиды. Оче: ментам и концевым частям заготовки. видно, что прй и а.=2жпирамида преобра- Места. стыков; имеющих сложную про-.; — . зуется в плоское днище.; странственную. конфигурацию, например, . — Пример йзготовления многослойной при пересечении желабаабразных элемен- плоскагофрированнай заготовки прастей тав корпуса и концевой части полой загатае- 40. шей формы, из которой после. раздачи давки, можно выполнить Однослойными. лением получается. сосуд в виде Смежные элементы приваривают к этому: грехгранной призмы с дйищами, в виде однослойному элементу до получения.. тол- -: : трехгранных пирамид дан на.фиг.3 и 4. Для щины стенки, достаточной для выдержива . каждого слоя:заготовки атштамповывают ния.давления раздачи заготовки в сосуд. 45 четыре желобаобразных элемента 1, расЗатем осуществляют сварку элементов до — . краивают плоские элементы 2 нужной фар- полной толщины стенки. .мы (повторяющие грани призмы и

Концевые части полой заготовки сосуда пирамиды.или их.половин и обеспечиваюдавления можно набрать и сварить из зле.- . щие натяг. Ь.по слоям, при этом каждую ментов,.толщиной достаточной для выдер» 50 граньможйо выполнить изузкихполасЗ как живания давления дефармиравания по фй.: указайо выше). Далее собирают элементы заготовки в сосуд, после чего концевую, . пакетами и.пакеты укладывают в заготовку, часть можно заменить на отдельно изготов- — . образуя из одной грани-продольный гафр, ленное днище. горловину и т.n, обращенный внутрь:заготовки. Желабааб4. В»стенку полученной плоскогофрира- 55 разные элементы 1 и плоские элементы 2 ванной заготовки вваривают штуцер, через. сваривают швами 4, .обеспечивая с пакоторый подают жидкую или газообразную мощью необходимой жарапрочнай

: .среду под давлением. Величину давления прокладки несплавление швов с нижерассоздают такой, при которой обеспечивается положенным слоем.

На фиг.5-8 изображена заготовка с гоф- держивающую давление раздачи сосуда, рами, расположенными перпендикулярно к После деформирования плоскогофрирован оси сосуда, которые после раздачи внутрен- ной заготовки внутренним давлением, когда ним давлейием образуют сосуд в виде четы- участки в вершинах D1и 02 образуют цилинрехгранной призмы с пяоским: днищем.. 5: дричвскую стенку, вваривают слои много,Плоские элементы для корпуса:раскраивают. слойной стенки. в данном случае в. размере двух. граней .. Если по конструктивным соображениям призмы:каждйй, а для днища — в.виде рав- необходимо иметь в сосуде днище другой нобедренных трапеций, меньшее основа- формы (сферическоф, эллиптической; с горние которых равно ширине одной грани 10 ловиной); то можно выполнить днище эапризмы, а большее:ширине двух граней. готовки из одного слоя, толщиной, ..При этом.,суммы углов гофрированного обеспечивающей прочность заготовки при днйща в вершинах Dj и.02.должны быть раздаче ее внутренним давлением, после равны. Я0 (см.фиг, 5 и 7)., . Раздачи полученное фальш-днище отреза.001А1+СО1А1+СО1А440 ОтА4=180 . 15 ется; а на его место приваривается отдельно

002А2+СО2А2+С02Аз+О О2Ар=180 — .йзготовленное днище.

Складки на днище (8 Изобретение относится к обработке металлов давлением и может быть использовано в машиностроении для производства, например, огнетушителей, газовых баллонов и т.д

Источник

Технология изготовления многослойных сосудов, работающих под давлением

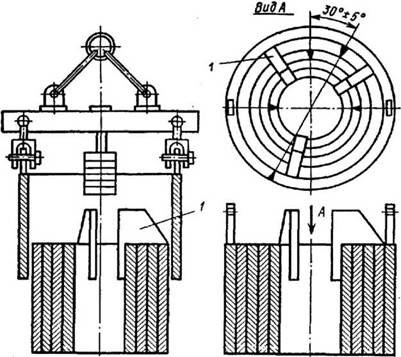

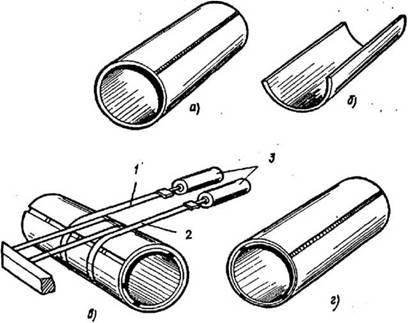

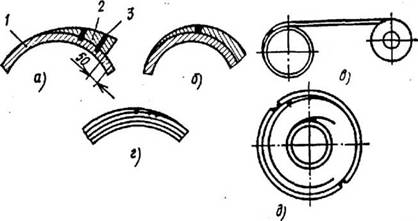

С ростом размеров сосудов и внутреннего давления требуемая толщина стенки достигает 200…400 мм. Наряду с технологическими трудностями изготовления столь толстостенных монолитных обечаек возрастает опасность их хрупкого разрушения. Поэтому такие сосуды изготовляют многослойными. Имеется три основных метода получения обечаек многослойных сосудов. По первому способу предварительно собирают и сваривают продольными швами обечайки разного диаметра с толщиной стенки 20…50 мм. После зачистки усиления шва и калибровки обечайки последовательно надевают одна на другую до получения требуемой суммарной толщины. Для осуществления натяга между слоями насаживаемая обечайка перед посадкой нагревается до 600 °С, что обеспечивает соприкосновение до 95% сопрягаемой поверхности. Для удобства сборки на торце обечайки на прихватках закрепляют направляющие планки 1 (рис. 26). Второй способ состоит в том, что на внутреннюю обечайку толщиной 10…40 мм, изготовленную по обычной технологии (рис. 27, а), последовательно накладывают полуобечайки толщиной 5.. .8 мм (рис. 27, б). Затем обтягивают их с помощью лент 1 и 2 от гидроцилиндров 3 (рис. 27, в) и сваривают продольными швами между собой (рис. 27, г). После зачистки швов последовательно накладывают следующие полуобечайки до нужной толщины. В технологическом отношении наиболее целесообразным является изготовление многослойных обечаек по третьему способу намоткой на основную обечайку толщиной 20…40 мм нескольких слоев рулонной стали толщиной 4…8 мм (рис. 28, а — д). В зависимости от рабочей среды центральная обечайка может быть двухслойной или из коррозионно-стойкой стали, а слои наружной части корпуса — из

низколегированной стали. Перед началом намотки к внутренней обечайке 1

(рис. 28, а) проплавными точками 3 приваривают клиновую вставку 2. К вставке стыковым швом приваривают кромку рулонной полосы (рис. 28, б). Далее производят намотку заданного количества слоев (рис. 28, в), отрезку рулонной полосы и закрепление ее конца на поверхности многослойной обечайки путем сварки стыкового шва с клиновой вставкой (рис. 28, г). Изготовление многослойной обечайки завершается накладкой двух полуобечаек облицовки и выполнением продольных швов (рис. 28, б).

Рис. 26. Сборка многослойной обечайки

На Уралхиммаше работает технологическая линия для изготовления многослойных рулонированных обечаек диаметром до 5 м. Линия состоит из разматывателя рулона, подающих вальцов правильной машины, машины для обрезки и сварки концов полосы, отклоняющих валков и машины для намотки обечаек.

Рис. 27. Последовательность выполнения операций, при изготовлении многослойной обечайки, путем наложения двух профилированных половин

Рис. 28. Изготовление многослойной обечайки

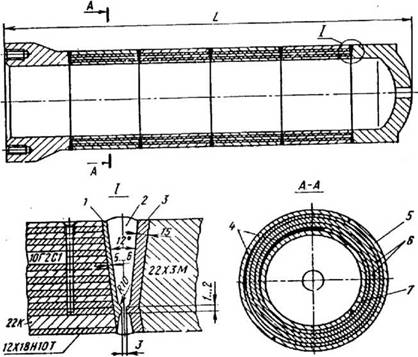

Торцы многослойной обечайки протачивают и на них наплавляют слой металла толщиной не менее 10 мм, который механически обрабатывают для получения требуемой формы разделки кромок (рис. 29). Кольцевые швы между обечайками, а также между обечайкой и днищем или фланцем выполняют многослойными. Кромки монолитных днищ и фланцев из сталей 22Х3М или 20Х2МА также подвергают предварительной наплавке с целью исключения необходимости термической обработки после сварки кольцевых швов. Сварочные напряжения в этих швах в значительной степени снимаются при гидравлическом или пневматическом испытании давлением в

1,5.. .2 раза превышающем эксплуатационное.

Рис. 29. Конструкция многослойного сосуда высокого давления:

1,3 — наплавка на кромку; 2 — многослойный кольцевой шов;

4 — клиновидные вставки; 5 — облицовочная обечайка;

6 — спиральный слой; 7 — центральная обечайка

Источник

Технология изготовления многослойных сосудов, работающих под давлением

С ростом размеров сосудов и внутреннего давления требуемая толщина стенки достигает 200. 400 мм. Наряду с технологическими трудностями изготовления столь толстостенных монолитных обечаек возрастает опасность их хрупкого разрушения. Поэтому такие сосуды изготовляют многослойными. Имеется три основных метода получения обечаек многослойных сосудов. По первому способу предварительно собирают и сваривают продольными швами обечайки разного диаметра с толщиной стенки 20. 50 мм. После зачистки усиления шва и калибровки обечайки последовательно надевают одна на другую до получения требуемой суммарной толщины. Для осуществления натяга между слоями насаживаемая обечайка перед посадкой нагревается до 600 °С, что обеспечивает соприкосновение до 95% сопрягаемой поверхности. Для удобства сборки на торце обечайки на прихватках закрепляют направляющие планки 1 (рис. 26). Второй способ состоит в том, что на внутреннюю обечайку толщиной 10. 40 мм, изготовленную по обычной технологии (рис. 27, а), последовательно накладывают полуобечайки толщиной 5.. .8 мм (рис. 27, б). Затем обтягивают их с помощью лент 1 и 2 от гидроцилиндров 3 (рис. 27, в) и сваривают продольными швами между собой (рис. 27, г). После зачистки швов последовательно накладывают следующие полуобечайки до нужной толщины. В технологическом отношении наиболее целесообразным является изготовление многослойных обечаек по третьему способу намоткой на основную обечайку толщиной 20. 40 мм нескольких слоев рулонной стали толщиной 4. 8 мм (рис. 28, а — д). В зависимости от рабочей среды центральная обечайка может быть двухслойной или из коррозионно-стойкой стали, а слои наружной части корпуса — из

низколегированной стали. Перед началом намотки к внутренней обечайке 1

(рис. 28, а) проплавными точками 3 приваривают клиновую вставку 2. К вставке стыковым швом приваривают кромку рулонной полосы (рис. 28, б). Далее производят намотку заданного количества слоев (рис. 28, в), отрезку рулонной полосы и закрепление ее конца на поверхности многослойной обечайки путем сварки стыкового шва с клиновой вставкой (рис. 28, г). Изготовление многослойной обечайки завершается накладкой двух полуобечаек облицовки и выполнением продольных швов (рис. 28, б).

Рис. 26. Сборка многослойной обечайки

На Уралхиммаше работает технологическая линия для изготовления многослойных рулонированных обечаек диаметром до 5 м. Линия состоит из разматывателя рулона, подающих вальцов правильной машины, машины для обрезки и сварки концов полосы, отклоняющих валков и машины для намотки обечаек.

Рис. 27. Последовательность выполнения операций, при изготовлении многослойной обечайки, путем наложения двух профилированных половин

Рис. 28. Изготовление многослойной обечайки

Торцы многослойной обечайки протачивают и на них наплавляют слой металла толщиной не менее 10 мм, который механически обрабатывают для получения требуемой формы разделки кромок (рис. 29). Кольцевые швы между обечайками, а также между обечайкой и днищем или фланцем выполняют многослойными. Кромки монолитных днищ и фланцев из сталей 22Х3М или 20Х2МА также подвергают предварительной наплавке с целью исключения необходимости термической обработки после сварки кольцевых швов. Сварочные напряжения в этих швах в значительной степени снимаются при гидравлическом или пневматическом испытании давлением в

1,5.. .2 раза превышающем эксплуатационное.

Рис. 29. Конструкция многослойного сосуда высокого давления:

1,3 — наплавка на кромку; 2 — многослойный кольцевой шов;

4 — клиновидные вставки; 5 — облицовочная обечайка;

6 — спиральный слой; 7 — центральная обечайка

Источник

Способ изготовления многослойных сосудов высокого давления Советский патент 1979 года по МПК B21D51/24

Описание патента на изобретение SU670363A1

Изобретение относится к производству сосудов высокого давления, преимущественно многослойных цилиндрических.

Известен способ изготовления многослойных сосудов путем намотки на герметичную обечайку натянутой ленты 1.

Эти сосуды отличаются простой технологией изготовления, не требуют громоздкого и сложного оборудования. К тому же натяжение наматываемого материала и изменение натяжения при навивке создают выгодное распределение напряжений по толщине стенки в рабочих условиях.

Однако при изготовлении таких сосудов возникает необходимость в создании специального конструктивного элемента для восприятия осевой нагрузки.

Известен способ изготовления сосудов высокого давления, цри котором на внутреннюю тонкостенную оболочку наматывают несколько слоев стальной проволоки и приваривают к нему днища 2.

В известном сосуде намотанная проволока воспринимает как осевую, так и радиальную нагрузки.

Однако при намотке проволоки по специальному узору на цилиндрическую оболочку нити в торцах оболочки перерезаются, что приводит к снижению прочности всего изделия. Поэтому для сохранения

сплощности нитей, а главное для прочности сосуда во всех направлениях, должны применяться цилиндро-сферические, цилиндро-конические, а более всего цилнндро-конические с изотензоидными сопряжениями оболочка вращения, что усложняет конструкцию как в изготовлении, так и при использовании по назначению, так как это предопределяет конструкцию дннщ и значительно ограничивает диаметр горловины. Кроме того, необходимость обеспечения непрерывной намотки по сложной траектории ведет к усложнению процесса изготовления, в частности намоточного оборудования, а также требует стыковки проволоки.

Наиболее близким из известных решением является способ изготовления многослойных сосудов высокого давления, при

котором корпус сосуда собирают из ряда тонкостенных обечаек и слоев наматываемой проволоки, а затем к нему приваривают днища 3.

Однако изготовление сосудов известным

способом отличается высокой трудоемкостью, собранные сосуды не обладают достаточной прочностью, так как вначале изготавливают смежные многослойные обоЛОЧК11 из наматываемой проволоки, а затем

между ними устанавливают тонкостенные

обечайки, которые не несут полезных нагрузок.

Цель изобретения — снижение трудоемкости изготовления и новышение прочности сосуда.

Для этого сборку корпуса сосуда осуществляют последовательным чередованием тонкостенных обечаек и слоев наматываемой проволоки, при этом перед намоткой проволоки обечайки профилируют по спирали с шагом, равным шагу намотки, таким образом, что углубления, образуемые при профилировании второй и последуюш.их обечаек, располагают между витками лежаш,его под обечайкой верхнего слоя проволоки; тонкостенные обечайки, кроме первой, изготавливают с несоединенными продольными кромками, а в зоне влияния зашемления дниш, шаг намотки проволоки увеличивают в 2-3 раза по сравнению с шагом намотки за пределами указанной зоны.

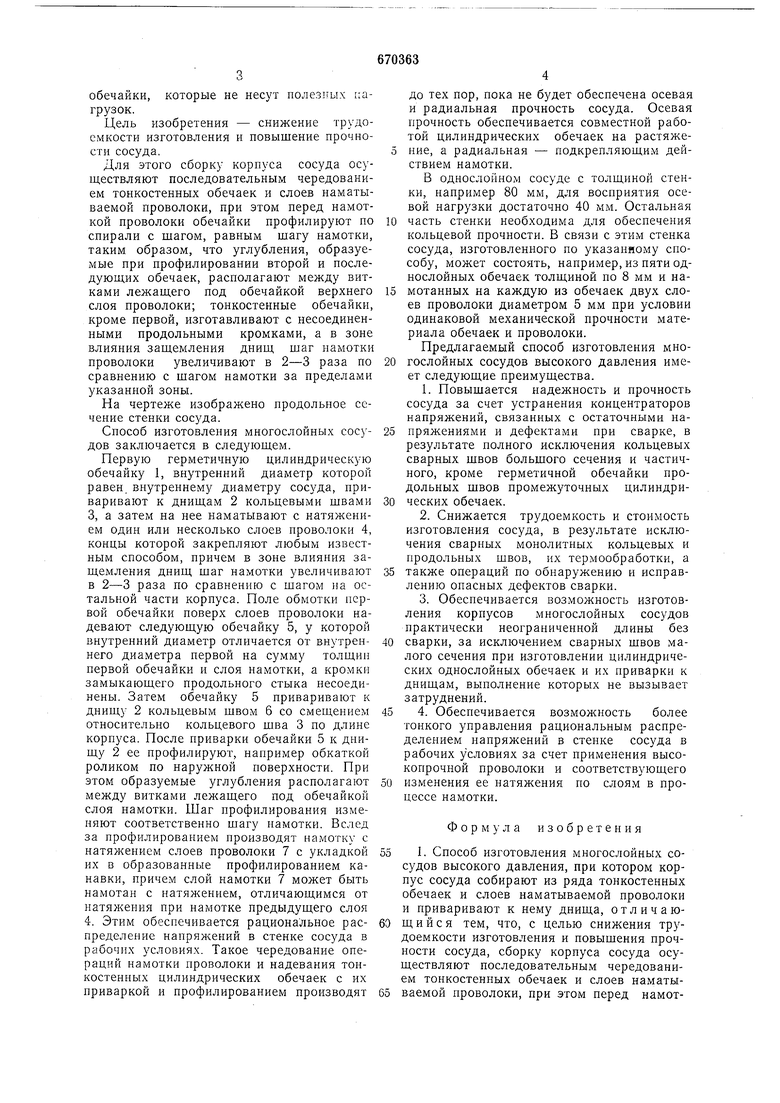

На чертеже изображено продольное сечение стенки сосуда.

Способ изготовления многослойных сосудов заключается Б следуюш,ем.

Первую герметичную цилиндрическую обечайку 1, внутренний диаметр которой равен, внутреннему диаметру сосуда, приваривают к дниш,ам 2 кольцевыми швами

3,а затем на нее наматывают с натяжением один или несколько слоев проволоки 4, концы которой закрепляют любым известным способом, причем в зоне влияния защемления днищ шаг намотки увеличивают в 2-3 раза по сравнению с шагом на остальной части корпуса. Поле обмотки первой обечайки поверх слоев проволоки надевают следующую обечайку 5, у которой внутренний диаметр отличается от внутреннего диаметра первой на сумму толщин первой обечайки и слоя намотки, а кромки замыкающего продольного стыка несоединены. Затем обечайку 5 приваривают к днищу 2 кольцевым швом 6 со смещением относительно кольцевого шва 3 по длине корпуса. После приварки обечайки 5 к днищу 2 ее профилируют, например обкаткой роликом по наружной поверхности. При этом образуемые углубления располагают между витками лежащего под обечайкой слоя намотки. Шаг профилирования изменяют соответственно шагу намотки. Вслед за профилированием производят намотку с натяжением слоев проволоки 7 с укладкой их в образованные профилированием канавки, причем слой намотки 7 может быть намотан с натяжением, отличающимся от натяжения при намотке предыдущего слоя

4.Этим обеспечивается рациональное распределение напряжений в стенке сосуда в рабочих условиях. Такое чередование операций намотки проволоки и надевания тонкостенных цилиндрических обечаек с их приваркой и профилированием производят

до тех пор, пока не будет обеспечена осевая и радиальная прочность сосуда. Осевая прочность обеспечивается совместной работой цилиндрических обечаек на растяжение, а радиальная — подкрепляющим действием намотки.

В однослойном сосуде с толщиной стенки, нанример 80 мм, для восприятия осевой нагрузки достаточно 40 мм. Остальная

часть стенки необходима для обеспечения кольцевой прочности. В связи с этим стенка сосуда, изготовленного по указанному способу, может состоять, например, из пяти однослойных обечаек толщиной но 8 мм и намотанных на каждую из обечаек двух слоев проволоки диаметром 5 мм при условии одинаковой механической прочности материала обечаек и проволоки. Предлагаемый способ изготовления многослойных сосудов высокого давления имеет следующие преимущества.

1.Повышается надежность и нрочность сосуда за счет устранения концентраторов напряжений, связанных с остаточными напряжениями и дефектами при сварке, в результате полного исключения кольцевых сварных швов большого сечения и частичного, кроме герметичной обечайки продольных швов промежуточных цилиндрических обечаек.

2.Снижается трудоемкость и стоимость изготовления сосуда, в результате исключения сварных монолитных кольцевых и продольных швов, их термообработки, а

также операций по обнаружению и исправлению опасных дефектов сварки.

3.Обеспечивается возможность изготовления корпусов многослойных сосудов практически неограниченной длины без

сварки, за исключением сварных швов малого сечения нри изготовлении цилиндрических однослойных обечаек и их приварки к днищам, выполнение которых не вызывает затруднений.

4. Обеспечивается возможность более тонкого управления рациональным распределением напряжений в стенке сосуда в рабочих УСЛОВИЯХ за счет нрименения высокопрочной проволоки и соответствующего

изменения ее натяжения по слоям в процессе намотки.

1. Способ изготовления многослойных сосудов высокого давления, при котором корпус сосуда собирают из ряда тонкостенных обечаек и слоев наматываемой проволоки и приваривают к нему днища, отличающ и и с я тем, что, с целью снижения трудоемкости изготовления и повышения прочности сосуда, сборку корпуса сосуда осуществляют последовательным чередованием тонкостенных обечаек и слоев наматываемой проволоки, при этом перед намоткой проволоки обечайки профилируют по спирали с шагом, равным шагу намотки, таким образом, что углубления, образуемые при профилировании второй и последующих обечаек, располагают между витками лежащего под обечайкой верхнего слоя проволоки.

2.Способ по п. 1, отличающийся тем, что тонкостенные обечайки, кроме первой, изготавливают с несоединенными продольными кромками.

3.Способ по пп. 1 и 2, отличающийся

тем, что в зоне влияния защемления днищ щаг намотки проволоки увеличивают в 2 3 раза по сравнению с шагом намотки за пределами указанной зоны.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 449761, кл. В 21D 51/24, 1973.

2.Авторское свидетельство СССР № 313024, кл. F 17С 1/00, 1969.

3.Патент США № 3207352, кл. 220-3, 1965.

Источник