- Испытания металлов

- Способы испытания металла

- Испытания металла

- Механические испытания металла

- Химические испытания металла

- Радиационные испытания металла

- Выездные испытания металла

- Проведение испытаний металла

- Свойства и методы испытания металлов

- Физические свойства металлов. К физическим свойствам металлов и сплавов относятся: температура плавления, плотность, температурный коэффициент, электросопротивление и теплопроводность. Физические свойства сплавов обусловлены их составом и структурой.

Испытания металлов

Испытания металлов – это перечень исследований, проводимых на специальном оборудовании, с целью определения комплекса физико-механических свойств металла.

Коррозионные испытания в этой статье рассматривать не будем, о них поговорим отдельно.

Методы испытания металлов можно разделить на две основные группы: механические, определяющие физические свойства, и аналитические, определяющие состав и структуру металла.

Из группы механических испытаний можно выделить три основных вида:

- Испытания на растяжение или сжатие, определяют предел прочности, предел текучести при растяжении и при сжатии, кроме того, параллельно узнают данные пластических характеристик – относительное удлинение и сужение. Испытанию подвергают как специально изготовленные стандартные образцы (ГОСТ 1497-84), так и изделия в натурную величину – арматура, прутки или участки труб, если говорить об испытании на сплющивание.

- Испытание на ударный изгиб или так называемые ударные (динамические) испытания. В результате таких испытаний определяют ударную вязкость металла, испытывают стандартные образцы по ГОСТ 9454-78.

- Измерение твердости металлов и сплавов. Твердость можно определять и на специальных образцах, и на самом изделии, все зависит от метода измерения твердости. Для Роквелла не нужна особая подготовка поверхности, как и для Бриннеля. А вот для измерения твердости по Виккерсу, нужно готовить специальный шлиф.

Теперь, что касается аналитических испытаний металлов. Их два основных вида:

- Химический анализ, с его помощью определяют состав и количество элементов, из которых состоит металл или сплав. В зависимости от задач используют различные методы определения содержания элементов. Подробнее можно почитать в других наших статьях.

- При металлографическом анализе изучают структурное состояние металла. Ведь именно структура металла определяет все его механические свойства.

Мы в Компании «Металл-экспертиза» всегда подберем необходимый перечень испытаний, для решения любой Вашей задачи.

Источник

Способы испытания металла

Механические свойства выявляются при воздействии на металл растягивающих, изгибающих или других сил. Механические свойства металлов характеризуются: 1) пределом прочности в кг/мм 2 ; 2) относительным удлинением в %;3) ударной вязкостью в кгм/см 2 ; 4) твердостью; 5) углом загиба. Перечисленные основные свойства металлов определяются следующими испытаниями: 1) на растяжение; 2) на загиб; 3) на твердость; 4) на удар. Все эти испытания производятся на образцах металла при помощи специальных машин.

Испытание на растяжение. Испытанием на растяжение определяют предел прочности и относительное удлинение металла.

Пределом прочности называется усилие, которое надо приложить на единицу площади поперечного сечения образца металла, чтобы разорвать его.

Для испытания на растяжение изготовляют образцы, форма и размеры которых установлены ГОСТ 1497-42. испытания проводятся на специальных разрывных машинах. Головки образца закрепляют в захваты машины, после чего дают нагрузку, растягивающую образец до разрушения.

Для испытания листового металла изготовляют плоские образцы. Малоуглеродистые стали имеют предел прочности около 40 кг/мм 2 стали повышенной прочности и специальные — 150 кг/мм 2 .

Относительное удлинение малоуглеродистой стали примерно равно 20%..

Относительное удлинение характеризует пластичность металла, оно снижается с повышением предела прочности.

Твердость по Бринелю определяют следующим образом. Твердый стальной шарик диаметром 10,5 или 2,5 мм вдавливается под прессом в испытуемый металл. Затем при помощи бинокулярной трубки измеряют диаметр отпечатка, который получился под шариком на испытуемом металле. По диаметру отпечатка и по соответствующей таблице определяют твердость по Бринелю.

Твердость некоторых сталей в единицах по Бринелю:

Малоуглеродистая сталь. ИВ 120—130

Сталь повышенной прочности . ИВ 200—300

Твердые закаленные стали. ИВ 500—600

С увеличением твердости пластичность металла снижается.

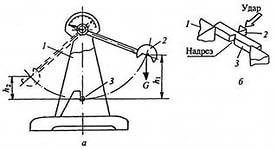

Испытание на удар. Этим испытанием определяют способность металла противостоять ударным нагрузкам. Испытанием на удар определяют ударную вязкость металла.

Ударная вязкость определяется путем испытания образцов на специальных маятниковых копрах. Чем меньше ударная вязкость, тем более хрупок и тем менее надежен в работе такой металл. Чем выше ударная вязкость, тем металл лучше. Хорошая малоуглеродистая сталь имеет ударную вязкость, равную 10—15 кгм/см 2 .

Испытание на загиб. Арматура для железобетонных конструкций должна иметь на концах крюки с углом загиба до 180° и отгибы по длине арматуры на 45 и 90°. Поэтому арматурную сталь подвергают испытанию на холодный загиб.

Технологическими испытаниями устанавливают способность арматурной стали воспринимать деформации без нарушения целостности, т.е. без появления в ней трещин, надрывов, расслоений.

Источник

Испытания металла

Испытания металлов включает в себя ряд исследований, которые проводятся на специальном оборудовании, для определения физико-механических свойств металла. Методы испытаний разделяются на несколько основных групп: механические, химические, радиационные, радиографические.

Механические испытания металла

Из группы механических испытаний металла основными являются:

- Испытания на ударный изгиб. Испытания на ударный изгиб KCV, KCU проводятся при комнатной и пониженной температурах (до минус 70C). Определяется ударная вязкость и доля вязкой составляющей в %.

- Испытания на растяжение. Проводится с целью определения временного сопротивления и относительного удлинения после разрыва.

- Испытания на изгиб. Во время данного испытания металла определяются характеристики изгиба на 90, до заданного угла, до параллельности сторон.

- Измерение твёрдости металла. Определяется твёрдость по Роквелле (HR), Бринел. (НВ), Виккресе (НV).

Химические испытания металла

- Химико-спектральный анализ сталей. Важное испытание, которое определяет характеристики массовой доли углерода, марганца, кремния, хрома, никеля, меди, мышьяка, фосфора, серы, ванадия, алюминия, титана, ниобия, вольфрама, молибдена, циркония, углеродного эквивалента. Показатель, подтверждающий марку стали.

- Анализ флюсов сварочных плавленых. Определяет насыпную плотность и влажность.

Радиационные испытания металла

- Радиационный контроль металлов и изделий на их основе. Удельная активность гамма-излучающих радионуклидов. Данный вид испытаний подтверждает радиационную безопасность металла по совокупности радионуклидов.

Выездные испытания металла

- Радиографический контроль качества сварных соединений. Данный вид испытаний выявляет внутренние дефекты, такие как: непровары, трещины, поры, металлические и неметаллические включения. А также, включает в себя заключение о качестве сварного соединения в соответствии с НД.

Проведение испытаний металла

Испытания металла и изделий из сплавов металла являются добровольной процедурой, но очень важной с целью дальнейшего использования сырья или готовых изделий по назначению. Для проведения испытаний необходимо обратиться в испытательную лабораторию, оснащенной специальным оборудованием и средствами измерений.

В структуру нашей компании входит испытательная лаборатория, оснащенная следующим оборудованием:

- Маятниковый копер МК

- Машина универсальная испытательная УММ

- Машина разрывная испытательная РМ-50

- Твердомер портативный ультразвуковой INATEST

- Термометр «TESTO 0560.1110»

- Термометр для спецкамер низкоградусный СП-100

- Штангенциркуль ШЦ-I

- Угломер с нониусом

- Установка спектрометрическая МКС-01А «МУЛЬТИРАД» с блоком детектирования БДКС-36-01А

- Дозиметр-радиометр поисковый МКС/СРП-08А в составе с блоками детектирования

- ПК с программным обеспечением «ПРОГРЕСС»

- Чашка Петри

- Денситометр ДНС-2

- Трафарет для расшифровки радиографических снимков

- Набор мер оптической плотности (ЛОП-1)

- Рентгенаппарат «Ратмир -190»

- Проявочный автомат «Kodak M-37»

- Негатоскоп НГС-1, № 01040820.03.2001

- Проволочные эталоны чувствительности типа 11,12,13, EN462-1, W10, W6

- Спектрометр оптико-эмиссионный портативный PMI-MASTER UVR, № 13R0076

- Манометр технический

- Эксцентриковая шлифовальная машинка, 220-240 В-50 Гц, 400 Вт, d 125 мм, ООО «Кострома Рус», Москва

Источник

Свойства и методы испытания металлов

1.1. Свойства и методы испытания металлов

Свойства металлов принято подразделять на механические, физические, химические, технологические и эксплуатационные.

Механические свойства. Механические свойства характеризуют способность материала сопротивляться действию внешних сил. К основным механическим свойствам относятся прочность, твердость, ударная вязкость, упругость, пластичность и др.

Прочность – способность тела сопротивляться деформации и разрушению под действием внешних нагрузок.

Твердость – способность материала сопротивляться проникновению в него другого, более твердого тела, не получающего остаточной деформации.

Вязкость – способность материала сопротивляться разрушению под действием динамических нагрузок. Поскольку многие материалы, вязкие в условиях медленного нагружения, становятся хрупкими при быстром (ударном) приложении нагрузки, то широко применяется определение ударной вязкости .

Хрупкость – способность тела разрушаться под действием внешних сил практически без пластической деформации.

Упругость – свойство твердого тела восстанавливать свою форму и объем после снятия нагрузки, вызвавшей деформацию. В конструкциях упругость проявляет себя в жесткости – способности сопротивляться деформации.

Пластичность – способность тела остаточно, не разрушаясь изменять свою форму и размеры под действием внешних сил.

Механические свойства металлов определяют при статическом (кратковременном и длительном) и динамическом нагружении, при циклическом приложении нагрузки и другими методами.

Статическое нагружение характеризуется медленным приложением и плавным возрастанием нагрузки от нуля до некоторого максимального значения. Статические испытания проводят на растяжение, сжатие, кручение, изгиб и твердость.

Наибольшее распространение получил метод растяжения – самый жесткий вид испытаний. Испытания проводятся на 5 или 10 кратных образцах ( l 0 = 5 d 0 или 10 d 0 , где l 0 – длина образца, а d 0 – его диаметр), что позволяет соблюдать геометрическое подобие и получать сравнимые результаты для всех металлов. Испытания на растяжение дают информацию о прочности, упругости и пластичности материалов. Рассмотрим диаграмму растяжения малоуглеродистой отожженной стали (рис. 1.1а).

Рис. 1.1. Диаграмма растяжения малоуглеродистой стали

В начальной стадии диаграммы материалы испытывают только упругую деформацию, которая полностью исчезает после снятия нагрузки. До точки «a» эта деформация пропорциональна нагрузке или действующему напряжению:

где P — приложенная нагрузка, F 0 — начальная площадь поперечного сечения образца.

Теоретический предел пропорциональности – максимальное напряжение, до которого сохраняется линейная зависимость между напряжением (нагрузкой) и деформацией:

Прямолинейную зависимость между напряжением и деформацией можно выразить законом Гука:

где ε = Δl/l 0 ∙100% – относительная деформация, Δl – абсолютное удлинение, l 0 – начальная длина образца; Е – коэффициент пропорциональности (tg α), характеризующий упругие свойства материала – называется модулем нормальной упругости, с его увеличением возрастает жесткость изделий, поэтому Е часто называют модулем жесткости .

Теоретический предел упругости – максимальное напряжение, до которого образец получает только упругую деформацию:

Прочность характеризуется пределом текучести физическим и условным.

Физический предел текучести – напряжение, при котором происходит увеличение деформации при постоянной нагрузке:

На диаграмме пределу текучести соответствует участок « c – d », когда наблюдается пластическая деформация (удлинение) — «течение» металла при постоянной нагрузке.

Большая часть металлов и сплавов не имеет площадки текучести, и для них определяют условный предел текучести – напряжение, вызывающее остаточную деформацию, равную 0,2% от начальной расчетной длины образца (рис. 1.1б):

При дальнейшем нагружении пластическая деформация все больше увеличивается, равномерно распределяясь по всему объему образца.

В точке «В», где нагрузка достигает максимального значения, в наиболее слабом месте образца начинается образование «шейки» – сужения поперечного сечения, и деформация сосредотачивается именно на этом участке, то есть из равномерной переходит в местную. Напряжение в этот момент называют пределом прочности.

Предел прочности (временное сопротивление) при растяжении – напряжение, соответствующее максимальной нагрузке, которую выдерживает образец до разрушения:

За точкой «В» в связи с развитием шейки нагрузка уменьшается, в точке «к» при нагрузке «Р к » происходит разрушение образца.

Истинный предел прочности (истинное сопротивление разрушению) – максимальное напряжение, выдерживаемое материалом в момент, предшествующий разрушению образца:

где F к – конечная площадь поперечного сечения образца в месте разрушения.

Твердость измеряется путем вдавливания в испытуемый образец твердого наконечника различной формы. Определение твердости проводят тремя наиболее распространенными методами.

По методу Бринелля под действием нагрузки в испытуемое тело внедряется стальной закаленный шарик. Число твердости обозначается НВ и представляет собой отношение статической нагрузки к площади поверхности отпечатка шарика.

По методу Роквелла в испытуемую поверхность в два этапа нагружения вдавливается индентор – алмазный конус с углом при вершине 120° или стальной шарик с диаметром 1,588мм. Число твердости обозначается НRС (конус) или НRВ (шар) и характеризуется разницей глубин проникновения индентора при первом и втором этапах нагружения.

По методу Виккерса в испытуемую поверхность вдавливается алмазная четырехгранная пирамида с углом α = 136° между противоположными гранями. Число твердости HV определяют так же, как и в способе Бринелля, отношением нагрузки к площади поверхности отпечатка пирамиды.

Пример расшифровки обозначений: Н –Hard (твердость), B – Brinell, R – Rokwell, V – Vikkers , B – Ball – (шар), C – Cone (конус)

При динамических испытаниях нагрузка прилагается с большой скоростью – ударом и определяется, таким образом, ударная вязкость. Производят испытания на маятниковом копре на стандартных образцах с надрезом. Испытания при пониженных температурах позволяют определять склонность металла к хладноломкости – резкому возрастанию хрупкости.

Физические свойства металлов. К физическим свойствам металлов и сплавов относятся: температура плавления, плотность, температурный коэффициент, электросопротивление и теплопроводность. Физические свойства сплавов обусловлены их составом и структурой.

Химические свойства. К химическим свойствам относится способность материалов к химическому взаимодействию с другими веществами и агрессивными средами.

Технологические свойства. Способность материала подвергаться различным методам горячей и холодной обработки определяют по его технологическим свойствам. К ним относятся литейные свойства, деформируемость, свариваемость и обрабатываемость режущим инструментом и др. Эти свойства позволяют производить формоизменяющую обработку и получать заготовки и детали машин.

Литейные свойства определяются жидкотекучестью, усадкой и склонностью сплавов к ликвации.

Деформируемость – способность металлов и сплавов принимать необходимую форму под влиянием внешней нагрузки без разрушения и при наименьшем сопротивлении нагрузки.

Свариваемость – способность металлов и сплавов образовывать неразъемные соединения требуемого качества.

Эксплуатационные или служебные свойства. В зависимости от условий работы машины или конструкции определяют служебные свойства: коррозийную стойкость, хладостойкость, жаропрочность, жаростойкость, износостойкость и др.

Коррозионная стойкость – сопротивление сплава действию агрессивных сред (кислотных и щелочных).

Хладостойкость – способность сплава сохранять пластические свойства при температурах ниже нуля.

Жаропрочность – способность сплава сохранять механические свойства при высоких температурах.

Жаростойкость – способность сплава сопротивляться окислению в газовой среде при высоких температурах.

Износостойкость – способность материала сопротивляться разрушению поверхностных слоев при трении.

Антифрикционность – способность сплава прирабатываться к другому сплаву.

Источник