Углерод технический, его получение

Технический углерод (ГОСТ 7885-86) – вид промышленных углеродных продуктов, используемый в основном при производстве резины как наполнитель, усиливающий ее полезные эксплуатационные свойства. В отличие от кокса и пека, состоит почти из одного углерода, по виду напоминает сажу.

Область применения

Примерно 70 % выпускаемого техуглерода используют для изготовления шин, 20 % – для производства резино-технических изделий. Также углерод технический находит применение в лакокрасочном производстве и получении печатных красок, где он выполняет роль черного пигмента.

Еще одна область применения – производство пластмасс и оболочек кабелей. Здесь продукт добавляют в качестве наполнителя и придания изделиям специальных свойств. В небольших объемах применяется техуглерод и в других отраслях промышленности.

Характеристика

Технический углерод – продукт процесса, включающего новейшие инженерные технологии и методы контроля. Благодаря своей чистоте и строго определенному набору физических и химических свойств, он не имеет ничего общего с сажей, образующейся как загрязненный побочный продукт в результате сжигания угля и мазута, или при работе неотрегулированных двигателей внутреннего сгорания. По общепринятой международной классификации техуглерод обозначается Carbon Black (черный углерод в переводе с английского языка), сажа по-английски — soot. То есть эти понятия в настоящее время, никоим образом не смешиваются.

Эффект усиления за счет наполнения каучуков техуглеродом имел для развития резиновой промышленности не меньшее значение, чем открытие явления вулканизации каучука серой. В резиновых смесях углерод из большого количества применяемых ингредиентов по массе занимает второе место после каучука. Влияние же качественных показателей техуглерода на свойства резиновых изделий значительно больше, нежели качественных показателей основного ингредиента – каучука.

Усиливающие свойства

Улучшение физических свойств материала за счет введения наполнителя называется усилением (армированием), а такие наполнители называются усилителями (техуглерод, осажденная окись кремния). Среди всех усилителей поистине уникальными характеристиками обладает углерод технический. Даже до вулканизации он связывается с каучуком, и эту смесь невозможно полностью разделить на carbon black и каучук при помощи растворителей.

Прочность резин, полученных на основе важнейших эластомеров:

Прочность при растяжении, МПа

Вулканизат с наполнением техуглеродом

В таблице показаны свойства вулканизатов, полученных из различных видов каучука без наполнения и наполненных техуглеродом. Из приведенных данных видно, как существенно влияет наполнение углеродом на показатель прочности резин при растяжении. Кстати, другие дисперсные порошки, применяемые в резиновых смесях для придания нужной окраски или удешевления смеси — мел, каолин, тальк, окись железа и другие не обладают усиливающими свойствами.

Структура

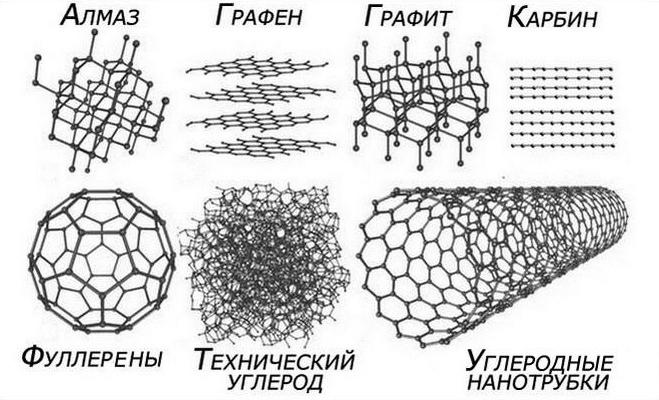

Чистые природные углероды – это алмазы и графит. Они имеют кристаллическую структуру, значительно отличающуюся одна от другой. Методом дифракции рентгеновских лучей установлено сходство в структуре натурального графита и искусственного материала carbon black. Атомы углерода в графите образуют большие слои сконденсированных ароматических кольцеобразных систем, с межатомным расстоянием 0,142 нм. Эти графитовые слои сконденсированных ароматических систем принято называть базисными плоскостями. Расстояние между плоскостями строго определенное и составляет 0,335 нм. Все слои расположены параллельно относительно друг другу. Плотность графита составляет 2,26 г/см 3 .

В отличие от графита, обладающего трехмерной упорядоченностью, углерод технический характеризуется только двухмерной упорядоченностью. Состоит он из хорошо развитых графитовых плоскостей, расположенных приблизительно параллельно друг другу, но смещенным по отношению к смежным слоям – то есть, плоскости произвольно ориентированы в отношении нормали.

Образно структуру графита сравнивают с аккуратно сложенной колодой карт, а структуру техуглерода с колодой карт в которой карты сдвинуты. В нем межплоскостное расстояние больше, чем у графита и составляет 0,350-0,365 нм. Поэтому плотность техуглерода ниже плотности графита и находится в пределах 1,76-1,9 г/см 3 , в зависимости от марки (чаще всего 1,8 г/см 3 ).

Окрашивание

Пигментные (окрашивающие) марки технического углерода используются в производстве типографских красок, покрытий, пластмасс, волокон, бумаги и строительных материалов. Их классифицируют на:

- высокоокрашивающий техуглерод (НС);

- среднеокрашивающий (МС);

- нормальноокрашивающий (RC);

- низкоокрашивающий (LC).

Третья буква обозначает способ получения – печной (F) или канальный (С). Пример обозначения: HCF – высокоокрашивающий печной техуглерод (Hiqh Colour Furnace).

Окрашивающая способность продукта связана с размером его частиц. В зависимости от их размера углерод технический подразделяется по группам:

Средний размер частиц, нм

Марка печного техуглерода

Классификация

Технический углерод для резин по степени усиливающего эффекта подразделяют на:

- Высокоусиливающий (протекторный, твердый). Выделяется повышенной прочностью и сопротивляемостью истиранию. Размер частиц мелкий (18-30 нм). Применяют в транспортерных лентах, протекторах шин.

- Полуусиливающий (каркасный, мягкий). Размер частиц средний (40-60 нм). Применяют в разноплановых резинотехнических изделиях, каркасах шин.

- Низкоусиливающий. Размер частиц крупный (свыше 60 нм). В шинной промышленности используется ограниченно. Обеспечивает необходимую прочность при сохранении высокой эластичности в резинотехнических изделиях.

Полная классификация техуглерода дана в стандарте ASTM D1765-03, принятом всеми мировыми производителями продукта и его потребителями. В нем классификация, в частности, ведется по диапазону удельной площади поверхности частиц:

Средняя удельная площадь поверхности по адсорбции азота, м 2 /г

Производство технического углерода

Различают три технологии получения промышленного техуглерода, в которых используется цикл неполного сжигания углеводородов:

Также существует термический метод, при котором при высоких температурах происходит разложение ацетилена или природного газа.

Многочисленные марки, получаемые за счет различных технологий, обладают разнообразными характеристиками.

Технология изготовления

Теоретически возможно получение технического углерода всеми перечисленными способами, однако более 96 % производимого продукта получают печным способом из жидкого сырья. Метод позволяет получать разнообразные марки техуглерода с определенным набором свойств. Например, на Омском заводе технического углерода по данной технологии производится более 20 марок техуглерода.

Общая технология такова. В реактор, футерованный высокоогнеупорными материалами, подается природный газ и нагретый до 800 °С воздух. За счет сжигания природного газа образуются продукты полного сгорания с температурой 1820-1900 °С, содержащие определенное количество свободного кислорода. В высокотемпературные продукты полного сгорания впрыскивается жидкое углеводородное сырье, предварительно тщательно перемешанное и нагретое до 200-300 °С. Пиролиз сырья происходит при строго контролируемой температуре, которая в зависимости от марки выпускаемого техуглерода имеет различные значения от 1400 до 1750 °С.

На определенном расстоянии от места подачи сырья термоокислительная реакция прекращается посредством впрыска воды. Образовавшиеся в результате пиролиза технический углерод и газы реакции поступают в воздухоподогреватель, в котором они отдают часть своего тепла воздуху, используемому в процессе, при этом температура углеродогазовой смеси понижается от 950-1000 °С до 500-600 °С.

После охлаждения до 260-280 °С за счет дополнительного впрыска воды смесь технического углерода и газов направляется в рукавный фильтр, где технический углерод отделяется от газов и поступает в бункер фильтра. Выделенный технический углерод из бункера фильтра по трубопроводу газотранспорта подается вентилятором (турбовоздуходувкой) в отделение гранулирования.

Производители технического углерода

Мировое производство техуглерода превышает 10 млн тонн. Такая большая потребность в продукте объясняется, прежде всего, его уникальными усиливающими свойствами. Локомотивами отрасли являются:

- Aditya Birla Group (Индия) – около 15 % рынка.

- Cabot Corporation (США) – 14 % рынка.

- Orion Engineered Carbons (Люксембург) – 9 %.

Крупнейшие российские производители углерода:

- ООО «Омсктехуглерод» – 40 % российского рынка. Заводы в Омске, Волгограде, Могилеве.

- ОАО «Ярославский технический углерод» – 32 %.

- ОАО «Нижнекамсктехуглерод» – 17 %.

Источник

Получение печного ТУ

Тема 2.9 Промышленные способы получения сажи

Тема 2.8 Современные взгляды на механизм сажеобразования

Известно, что углерод может несколько аллотропных форм – алмаз, графит и карбин. Современными учеными найдена новая аллотропная модификация углерода – фуллереновая. В противоположность алмазу, графиту и карбену, фуллерен является новой формой углерода по существу. Молекула С60 содержит фрагменты с пятикратной симметрией (пентагоны), которые запрещены природой для неорганических соединений. Следовательно, молекула фуллерена является органической молекулой, а кристалл, образованный такими молекулами (фуллерит) – это молекулярный кристалл, являющийся связующим звеном между органическим и неорганическим веществом.

На основе анализа существующих моделей строения и процессов возникновения сажевых частиц, а также экспериментальных данных по кластерообразованию современными учеными предложена новая модель формирования сажевых частиц. Сделан вывод, что однослойные фуллерены, являясь минимально возможными замкнутыми сажевыми частицами, выполняют роль зародышей сажевых частиц большего размера. Последние вырастают путем осаждения углеродных слоев на поверхность фуллеренов с дефектами. Дефекты выступают в роли затравок для возникновения фронта роста слоев. Бездефектные фуллерены в процессе сажеобразования не участвуют из-за термодинамической стабильности вследствие совершенства структуры. Первичные сажевые частицы — глобулы — представляют собой многослойные образования с полостью в центре, размер и конфигурация которой соответствует размеру и конфигурации исходного фуллерена-зародыша. Слои в виде концентрических сфероидов, вложенных один в другой, составлены искаженными и дефектными углеродными сетками. Областями когерентного рассеяния рентгеновских лучей являются наиболее плоские участки нескольких внешних слоев сажевых частиц

В настоящее время печной способ производства технологического углерода является основным. С его помощью получают более 80% от общего производства.

Способ основан на термоокислительном разложении углеводородов под действием высокой температуры при недостатке воздуха.

Процесс разложения и поддержания температуры в реакторном аппарате осуществляется за счет сжигания части того же сырья, из которого вырабатывается ТУ или вспомогательного горючего. Сырье вводится в печь (реактор) в виде капель путем распыления его форсунками (форсунки бывают пневматические и механические).

В реакционном аппарате протекают одновременно несколько процессов:

– сгорание топлива с выделением тепла;

– испарение капель сырья;

– неполное сгорание сырья до CO и H2O;

– термическое разложение углеводородов сырья с получением ТУ;

– взаимодействие между частицами ТУ и газообразными продуктами реакции.

Интенсификация протекания каждого из этих процессов зависит от ряда условий ведения технологического процесса.

Существует несколько разновидностей печного способа получения сажи. Один вариант процесса заключается в сжигании жидкого сырья или природного газа при недостатке воздуха. Другой предполагает сжигание горючего газа при небольшом избытке воздуха и впрыскивание в пламя горящего газа жидкого сырья. Применяют и такие способы, когда вместо газа в реакторах сжигают какое-либо жидкое топливо, возможно часть сырья, и в пламя горящего топлива впрыскивают сырье.

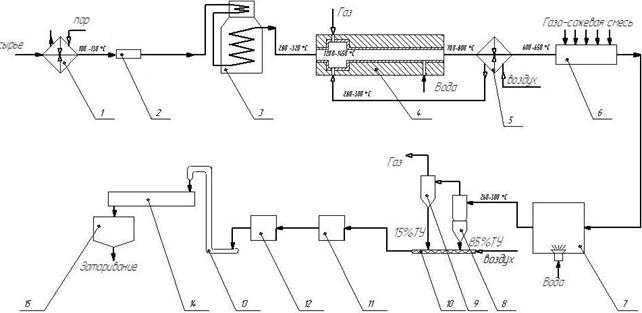

Рассмотрим принципиальную схему печного способа получения сажи, когда в качестве топлива используют топливно-нефтяной или природный газ (рис. 2.1).

Предварительно подготовленное (отстаиванием от примесей, обезвоживанием) жидкое сырье из расходного бака прокачивается насосом через теплообменник (1), где нагревается до 100-130

Принципиальная схема печного способа получения сажи

Рис. 2. 1 – теплообменник; 2 – фильтр; 3 – печь; 4 – реактор; 5 – воздухоподогреватель; 6 – коллектор; 7 – холодильник; 8 – циклоны; 9 – фильтры; 10 – распределительный шнек; 11 – уплотнители с мешалками; 12 – грануляционные барабаны; 13 – элеватор; 14 – вибрационное сито; 15 – бункер сборный.

Поступающий для сжигания газа воздух предварительно нагревается в воздухоподогревателе (5) до 280-300

Сажа собирается в бункеры циклонов (8) и через шлюзовые затворы выводится в систему пневматического транспорта, где с помощью шнеков (10) подается в цех обработки. Неосажденная в циклонах сажа (до 15% всего количества) вместе с газовым потоком поступает в рукавный фильтр (9) для окончательного выделения и затем присоединяется к основному продукту.

Для более полного извлечения сажи из саже-газового потока в технологическую схему могут быть включены также электрофильтры, печные уловители и т. д.

Очищенные в фильтрах газы направляются вентилятором на установку сжигания газов или в котельную.

Осажденная в циклонах и фильтрах сажа распределительным шнеком (10) подается в мешалки-уплотнители (11), а затем ссыпается в грануляционные барабаны (12). Гранулирование сажи может осуществляться сухим и мокрым способами (в рассмотренной схеме используется сухая грануляция). Далее гранулированная (товарная) сажа с помощью элеватора (13) поступает на вибрационное сито (14), где происходит отделение крупных гранул и пыли, которые возвращаются на повторное гранулирование. Товарная сажа подается в сборный бункер (15), из которого либо загружается в специальные железнодорожные вагоны для перевозки насыпью, либо дозируется в мешки и передается на склад для хранения.

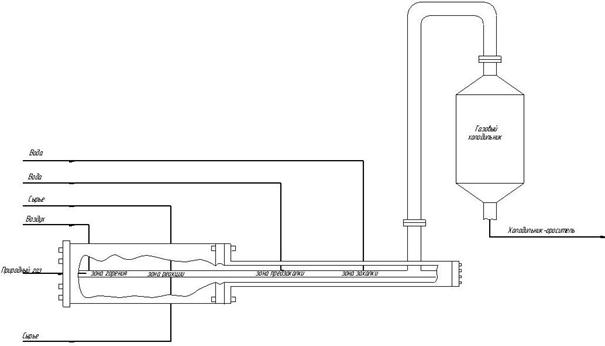

Рассмотрим подробнее устройство реактора и процессы, протекающие в нем на примере цилиндрического реактора, смонтированного на ОАО «Нижнекамсктехуглерод» (рис. 2.2).

Технологическая установка – реактор представляет собой цилиндрическую печь с наружным диаметром около двух метров. Изнутри печь выложена огнеупорным кирпичом таким образом, что образуется круглая в сечении рабочая зона диаметром приблизительно 300 мм. В передней торцевой части печи расположены форсунки для подачи газа и воздуха на горение.

Рабочая зона делится на четыре части. Первая, прилегающая к передней торцевой части реактора, зона горения. В этой зоне производят сжигание природного газа для создания и поддержания необходимой температуры в реакторе. Вторая зона, зона реакции, расположена сразу после зоны горения. В этой зоне происходит собственно разложение сырья. Сырье впрыскивается в эту зону через сырьевые форсунки, расположенные по бокам реактора. Третья и четвертая зона — соответственно зона предзакалки и зона закалки. В этих зонах формируется структура сажевых зерен, влияющая на свойства сажи. Процесс формирования зерен зависит от температурного режима в этих зонах, который поддерживается путем впрыска воды через водяные форсунки, установленные по бокам реактора. В задней торцевой части реактора находится труба, по которой саже-газовая смесь подается в холодильник-ороситель. В холодильнике саже-газовая смесь охлаждается путем впрыска воды до температуры, необходимой для нормального функционирования отделения улавливания, и подается по трубе в это отделение. Таким образом, каждая технологическая установка (реактор плюс холодильник-ороситель) имеет ряд регулируемых параметров: расход газа, расход сырья, расход воздуха высокого давления, расход химически очищенной воды. Регулируя эти параметры, необходимо поддерживать требуемый температурный режим во всех зонах реактора и холодильника-оросителя.

Основные параметры процесса получения печного ТУ:

· температура 1200-1450

· время пребывания сажи в зоне высоких температур:

– для получения высокоактивных сортов сажи 0,05 с;

– для получения малоактивных сортов сажи 5,0 с;

· скорость газов в зоне образования ТУ:

– для высокоактивных и среднеактивных сортов 30-60

– для полуактивных и малоактивных сортов 6-10

Влияние изменения основных параметров на свойства и выход ТУ

| Параметры процесса | Выход ТУ | Свойства ТУ | |

| Удельная поверхность | Степень структурированности | ||

| Повышение: – степени ароматичности сырья – температуры сырья – расхода сырья – расхода воздуха на распыление сырья – расхода горючего – температуры в зоне горения – количества воздуха подаваемого на горение | + + — + + + | + + — + — | + — — — — |

0 не изменяется

Преимущества печного способа:

1. Возможность получения ТУ с разнообразными технологическими свойствами. Например, ТУ с различной степенью дисперсности.

2. Высокий выход ТУ (мощность установки по году). Следовательно, себестоимость ниже, чем выработка всеми другими способами.

3. Несложное управление процессом сажеобразования.

4. Возможность полной автоматизации процесса (в отличии от всех других способов).

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Источник