Устройство и принцип работы печи с циклонными теплообменниками

Печные системы сухого способа производства

Тема 4

Первый циклонный теплообменник фирмы «Гумбольдт», модифицированный Ф. Мюллером, пущен в эксплуатацию в 1951 году.

В печах с теплообменниками фирмы «Гумбольдт» процесс обжига разделяется на два этапа; обычный обжигательный барабан значительно укорачивается, а подогрев и частичная декарбонизация сырьевой муки осуществляются в циклонном теплообменнике.

Теплообменник состоит из циклонов, расположенных один над другим. Каждый циклон и соответствующий газоход образуют одну ступень нагрева. Основной теплообмен осуществляется в восходящем прямоточном потоке газа и материала в газоходах между циклонами. В самих циклонах образуется противоток – материал, выделяясь вследствие центробежной силы из газового потока, направляется вниз, а очищенный от пыли газ отсасывается дымососом вверх.

Печь с запечным декарбонизатором. Дальнейшее революционное развитие процесс обжига цементного клинкера получил с внедрением запечного декарбонизатора (рис. 27.). Принцип нового решения заключается в том, что при сухом способе самая теплоемкая зона декарбонизации, потребляющая до 60% тепла, выносится из вращающейся печи в суспензионный теплообменник, где скорость теплообмена на несколько порядков выше, чем во вращающейся печи. Это позволило уменьшить размеры вращающейся печи, многократно увеличить производительность печи и создать установки с единичной мощностью 10…12 тыс. тонн в сутки, т.е. до 500 т/час.

Первая установка по сжиганию дополнительного топлива в запечной системе была реализована фирмой «Гумбольдт» в 1966 году. По данной схеме воздух для сжигания топлива подавался через печь, поэтому производительность увеличивалась всего на

20%. Через год в 1967 г. Японская фирма «Ishikawajima-Harima Heavy Industries ,Ltd.» (IHI) осуществила принципиально новую схему обжига с подачей воздуха из холодильника, минуя печь, в декарбонизатор.

| Система без третичного воздуха с дополнительным сжиганием топлива в запечном теплообменнике впервые реализована фирмой Humboldt в 1966 году (Германия). В настоящее время именуется способом PYROCLON-S | Система с третичным воздухом и декарбонизатором «камерно-циклонного» типа впервые реализована фирмой IHI в Японии в 1967 г. В настоящее время именуется способом RSP |

| Система с третичным воздухом и декарбонизатором в виде «вертикального газохода» высотою 80 м получила наибольшее распространение у многих машиностроительных фирм. KHD Humboldt Wedag именует способом PYROCLON-R | Система с двумя независимыми разделенными газовыми потоками из печи и декарбонизатора и объединением материала в декарбонизаторе. Реализована фирмами Fives Cail Babcock (Франция) и FLSmidth (Дания) |

| Рис. 27. Различные системы применения декарбонизаторов |

Такой воздух получил наименование «третичного», в отличие от «вторичного», который подается из холодильника непосредственно во вращающуюся печь.

С 1967 года печи с декарбонизаторами стали совершенствоваться и производиться всеми ведущими машиностроительными фирмами мира. Поэтому на сегодняшний день имеются десятки различных типов декарбонизаторов, которые по своим технологическим принципам можно свести к четырем основным вариантам.

Источник

Вращающиеся печи сухого способа производства

Основная отличительная особенность обжига клинкера при сухом способе производства состоит в том, что в печных агрегатах отсутствует зона испарения, так как сырьевые материалы подаются в них в виде сухого или слегка увлажненного порошка (муки), а не шлама. В связи с этим расход тепла на обжиг клинкера снижается до 40%

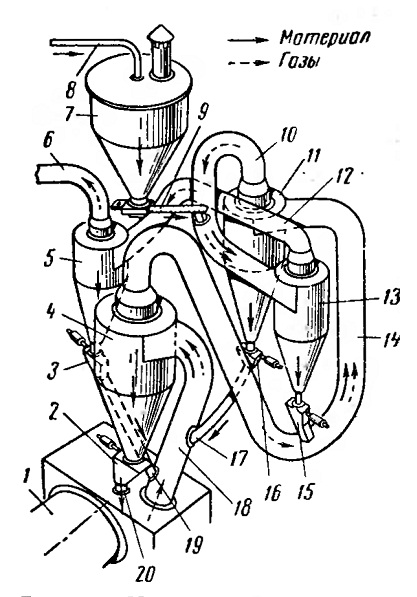

Циклонный теплообменник

1 — печь, 2, 3, 15, 16 — уплотнительные клапаны, 4, 5, 11 к 13 — циклоны, 6, 10, /2, 14 и 18 — газоходы, 7 — бункер сырья, 8 — труба, 9 — шнековый питатель, 17, 19 и 20 — течки сырья

Вращающиеся печи сухого способа производства различаются по размерам и виду запечных теплообменных устройств. В качестве запечных теплообменных устройств применяют циклонные, шахтные и шахтно-циклонные теплообменники, питание которых осуществляется сухим порошком, а также конвейерные кальцина- торы, в которые сырьевая мука поступает в виде гранул влажностью до 14%. Шахтные теплообменные устройства в отечественном цементном производстве пока не используют.

В СССР на цементных заводах сухого способа производства установлены печные агрегаты с циклонными и шахтно-циклонными теплообменниками и конвейерными кальцинаторами. Также работает несколько вращающихся печей без запечных теплообменных устройств.

Вращающиеся печи с циклонными и шахтно-циклонными теплообменниками.

Вращающиеся печи с циклонными и шахтно-циклонными теплообменниками.

В цементном производстве эксплуатируются печные агрегаты, оборудованные в основном запечными циклонными теплообменниками фирмы «Гумбольт» (ФРГ). В теплообменниках наиболее совершенных конструкций степень декарбонизации достигает 35—40% • Производительность этих агрегатов составляет 4 тыс. т клинкера в сутки. Вращающиеся печи с циклонными теплообменниками характеризуются простотой конструкции, надежностью в работе и обеспечивают низкий расход тепла на обжиг клинкера. Для работы циклонных теплообменников не требуется предварительная грануляция сырьевой муки, что значитсельно упрощает процесс подготовки шихты и снижает затраты тепла на обжиг.

Циклонные теплообменники состоят обычно из четырех ступеней циклонов 4, 5, 7, 9, сваренных из листовой стали толщиной 8—12 мм. Циклоны, облицованные внутри огнеупорным кирпичом, расположены по вертикали в металлических или железобетонных этажерках и соединены между собой газоходами 2, 6, 8, 10, 13, первые три из которых также облицованы огнеупорным, кирпичом.

Сырьевая мука пневмонасосом подается в бункер 12, откуда она транспортируется питателем 15 и элеватором 17 к дозирующему устройству, состоящему из питателей 18 и 19 и реактивного расходомера 20. Из дозирующего устройства мука поступает в газоход 8, в котором подхватывается газами температурой до 400° С и выносится в циклон 7. Охлажденные до 300—350° С газы по газоходу 10 поступают в обеспыливающие циклоны 11 и далее дымососом 21 через электрофильтр выбрасываются в дымовую трубу. Осажденная пыль возвращается в бункер сырьевой муки.

Из циклонов IV ступени 7 мука, нагретая до 250—350е С, стекает через течку в газоход 6, где подхватывается отходящими газами и направляется в циклон III ступени 9, из которого попадает таким же образом сначала в циклон II ступени 5, а затем в циклон I ступени 4 ив печь /.

Температура материала, поступающего в печь, составляет 700—800° С, температура выходящих из печи газов— 1050—1150° С, температура отходящих газов перед дымососом доходит до 300° С. Скорость газов в газоходах равна 15—20 м/с при разрежении до 60 МПа и более. В циклонах теплообменников создается большая поверхность теплообмена взвешенной в газовом потоке сырьевой муки, которая обеспечивает высокую скорость ее нагрева (примерно 20—30 с вместо 2—3 ч в обычных печах).

В нижней части циклонов расположены самозакрывающиеся затворы, рассчитанные на определенное давление материала. При достижении заданного давления затворы открываются, выпуская материал, и вновь закрываются. Поступает сырьевая смесь в печь по наклонной течке, изготовленной из жароупорной стали.

Печи с циклонными теплообменниками чувствительны к изменению режима работы: неравномерная подача материала и колебания его химического состава часто приводят к зависанию сырьевой смеси в циклонах; увеличение расхода топлива приводит к частичному сгоранию его в первом циклоне и повышению температуры выходящих из печи газов, в связи с этим происходит размягчение и частичное спекание материала, сопровождающееся налипанием и зависанием последнего; изменение скорости газов в циклонах влияет на полноту осаждения и время пребывания в них материала.

На работу теплообменника влияет также вид топлива. При применении многозольного топлива зола налипает на футеровку переходной течки, а при повышенном содержании в топливе серы или в сырьевой муке щелочей и хлоридов наблюдается образование наростов.

Преимущества печей с циклонными теплообменниками: отсутствие в запечных теплообменных устройствах движущихся частей, возможность применения порошкообразной сырьевой муки и ее более грубый помол, простота конструкции и низкий удельный расход тепла на обжиг — 3,35—3,47 МДж на 1 кг клинкера, высокая удельная производительность — до 66 кг/(м2- ч).

Новая технологическая линия сухого способа производства цемента мощностью 3000 т клинкера в сутки оборудована вращающейся печью размером 7/6,4X95 м с циклонными теплообменниками ( 87). Эта печь имеет две параллельные ветви циклонов, каждая из которых имеет по четыре ступени. Диаметр циклонов I ступени — 7 м, II ступени — 6,5 м и III ступени — 6,1 м, IV ступени— 2,8 м. Высота каждого циклона из первых трех ступеней более 10 м,»высота циклона IV ступени 12 м. IV ступень 2 состоит из блока циклонов по четыре на одну ветвь. На каждой ветви установлено по одному дымососу ДЦ 25×2 производительностью 280 тыс-м3/ч, напором 6713 Па.

Газы из вращающейся печи 4 выходят через переходную шахту 3 и, разделившись на два одинаковых потока, последовательно проходят циклоны I, II, III и IV ступеней (каждой ветви), связанные между собой газоходами. Сырьевая смесь от весовых дозаторов подается пневмоподъемниками в каждый из газоходов между циклонами III и IV ступеней. Последовательно пройдя все циклоны, сырьевая мука, подогретая до 700—800° С, самотеком поступает из циклонов I ступени в печь 4 для дальнейшего обжига.

Технологическая схема печного и сырьевого отделения предусматривает использование тепла отходящих газов из печи для сушки сырьевых материалов при помоле их в мельницах. В тех случаях когда отходящие газы из печи частично или полностью не используются для сушки, они, после того как пройдут через аппараты испарительного охлаждения и охладятся до температуры около 200° С, направляются в электрофильтры. На каждой ветви установлено по одному охладителю. Для охлаждения клинкера предусмотрен колосниковый холодильник 5 производительностью до 150 т/ч клинкера. Роликоопоры печи оборудованы подшипниками качения.

Технологическая схема печной установки с циклонными теплообменниками и выносным декарбонизатором. Сырьевая мука, пройдя циклоны 7 IV, III и II ступеней (по направлению движения материала), подхватывается раздвоенным потоком горячего’воздуха, отходящего по трубопроводу 17 из холодильника, и поступает в верхнюю часть декарбонизатора 13 (кальцинатора).

циклонный теплообменник на цементном заводе

циклонный теплообменник вращающейся печи

циклонный теплообменник с декарбонизатором описание спецификация

циклонный теплообменник для чего

циклонный теплообменник код тн вэд

циклонный теплообменник принцип действия

Длинные печи при сухом способе производства применяют для обжига негранулированной сырьевой муки.

с конвейерным кальцинатором и вращающаяся печь с циклонными теплообменниками — короткие вращающиеся печи.

Клинкер по сухому способу во вращающихся печах с циклонными теплообменниками, а в

Последующая их переработка (дробление, измельчение, смешение компонентов) определяется спецификой сухого способа производства.

Важнейшим преимуществом сухого способа производства является не только

Вращающаяся печь (5.2) представляет собой сварной стальной барабан длиной до

а в систему циклонных теплообменников, где нагревается отходящими газами и.

Схема установки печи с циклонными теплообменниками приведена на 82.

СОДЕРЖАНИЕ КНИГИ: Производство портландцемента.

Клинкер по сухому способу во вращающихся печах с циклонными теплообменниками, а в новейших.

Сухим способом получают цемент во вращающихся печах с циклонными теплообменниками.

Технологическая схема производства цементного клинкера включает три этапа. Н а первом проводят подогрев порошкообразного сырья с 60 до.

Источник

Печи сухого способа производства

В циклонах – противоток;

В газоходах – газ и м-л – прямоток.

Принцип работы печей с циклонными теплообменниками заключается в том, что теплообмен в подготовительных зонах осуществляется конвекцией, при распределении тонкодисперсного м-ла в газовом потоке. Расчеты и эксперименты показывают, что частицы пыли попадая в газовый поток за одну сотую долю секунды приобретает t-ру газа. Сама система работает по противотоку, теплообмен осуществляется в газоходах при прямотоке, а циклоны служат для отделения м-ла и газа и в нем осуществляется противоток. М-л по стенкам осаждается в низ, а газ по центральной трубе отводится вверх. При норм. работе системы в каждом циклоне выравнивается t-ра м-ла и газа, поэтому t-ра газа в верху равна t-ре м-ла внизу. Время теплообмена в циклонах

20-30 с. Тогда, как во вращ. печи этот процесс длится

30-60 мин. М-л с t-й

800°С поступает в печь со степенью декарбонизации

25%. Общее сопротивление системы составляет

8 кПа (800 мм.вод.ст.). Это действующая старая система.

В настоящее время разработаны циклоны, у которых сопротивление в 2 раза ниже. В связи с этим, до разработки новых циклонов на печах не устанавливалось более 4 ступеней, т.к. до 5 или 6 ступеней, сильно возрастало сопротивление системы и увеличивался расход эл.энергии на большую величину, чем меньше расход топлива.

Печь сухого способа с выносными декарбонизаторами

В декарбонизатор подается от 60 до 70 % топлива и столько же воздуха из холодильника. В результате этого в декарбонизаторе практически завершается разложение СаСО3 и в печи осуществляется спекание клинкера. Делается короткая небольшая печь. Для печи производительностью 200 т/ч ее размер 5,2х60 м. Чтобы обеспечить прохождение соответствующего количества клинкера частота вращения печи увеличивается до 3-3.5 об/мин. В печь подается всего 30-40 % топлива и столько же воздуха следовательно тепловая нагрузка печи уменьшилась в три раза. И как правило машинист печи не регулирует подачу топлива в печь, а осуществляет регулировку только в декарбонизатор.

Для того чтобы завершить процесс разложения СаСО3 в декарбонизаторе высота газохода увеличилась до 60-80 м. материал из третьего циклона попадает в декарбонизатор несколько ниже топливных форсунок, для того чтобы предварительно смешать сырьевую муку с воздухом и в последующем при горении топлива происходило одновременное декарбонизация СаСО3 с отбором тепла. В результате этого в декарбонизаторе t-ра среды не превышает 900-950°С. В результате чего предотвращается локальная высокая t-ра, которая может привести к образованию жидкой фазы и зарастанию газохода. Такое горение газа называется безпламенным горением, когда факелы и пламени не сосредоточены в одном месте. Ограничение по иону хлора – 0,12%.

Модернизированные циклоны отличаются от традиционных, тем что труба для отсоса газа смещается относительно центра, т.о. чтобы постепенно уменьшалось сечение в циклоне от входного патрубка. В результате этого можно снизить входную скорость в циклон на 25-30%, обеспечить при этом более высокую степень осаждения и меньшее сопротивление.

Современные циклоны имеют сопротивление

в 2 раза меньше, чем традиционные, это позволяет увеличить количество ступеней теплообменника до 5-6, и тем самым снизить t-ру отходящих газов и уд. расход топлива. В настоящее время количество ступеней подбирается таким образом, чтобы обеспечить сушку сырья отходящими газами.

1. использование только отходящих газов при сушки сырья;

2. при одновременном использовании и отходящих газов и избыточного воздуха из холодильника.

20 атм. В результате получается полусухая масса в виде кека с W=19%. Если посчитать по энергозатратам, то процесс фильтрации требует в 30 раз меньше энергии, чем испарении воды. Правда для фильтрации требуется эл. энергия, а для испарения – тепловая. И хотя эл. энергия несколько дороже тепловой, в целом такой способ экономически оправдан.

Полученный кек направляется в дробилку-сушилку (молотковая мельница). В эту же дробилку поступает газовый поток из циклонных теплообменников с t=550°С. В дробилке-сушилке происходит дезинтеграция кека и его сушка до влажности

1% и размером частиц менее 1 мм (типа мелкой крупки). Далее высушенный материал вместе с газовым потоком поступает в осадительный циклон, где материал осаждается и поступает в циклонные теплообменники, а отходящие газы с оставшейся пылью в эл. фильтр. Данная схема может быть использована и для чисто мокрого способа производства. Такой завод работает в Англии, где шлам с добавкой топливной золы, для понижения влажности, подается в дробилку. Поэтому по данной схеме можно работать с W м-ла до 30 и более % (

Кроме того в Польше, фирмой «СМИТ» построен завод практически без сырьевого цеха, когда с усреднительного склада сырьевые компоненты мергель и мел без предварительного измельчения подаются в дробилку-сушилку с природной W

18%. В этом случае необходимо установить сепаратор, для того чтобы возвращать крупные частицы и доизмельчать их в дробилке. Такая схема может быть реализована только в том случае, если в сырьевых компонентах отсутствуют трудно-размалываемые твердые частицы.

При работе по этой схеме t отходящих газов достаточно низкая

170°С, поэтому удельный расход условного топлива составляет

130 кут. Такая схема рекомендуется только в том случае, если сырьевые компоненты имеют высокую природную влажность. Печной агрегат отличается от чисто сухого способа, только меньшим количеством ступеней циклонных теплообменников. Это необходимо для того, чтобы теплота отходящих газов обеспечивала сушку м-ла в дробилке. Поэтому, для любой схемы (печной) с циклонными теплообменниками, количество циклонов подбирается таким образом, чтобы тепла отходящих газов было достаточно для сушки материалов с природной влажностью.

15. Основные расходные статьи теплового баланса печей, способы расчета и значения.

Источник

Вращающиеся печи с циклонными и шахтно-циклонными теплообменниками.

Вращающиеся печи с циклонными и шахтно-циклонными теплообменниками.