Обжиг цементного клинкера по сухому способу

Этот процесс осуществляется в коротких печах с запечными теплообменными устройствами − декарбонизаторами. В декарбонизатор подается до 60% необходимого для обжига топлива, и именно в нем за короткое время почти полностью завершается процесс декарбонизации. Короткая вращающаяся печь (60−80 м) превращается в тепловой агрегат для спекания клинкера.

Печной агрегат сухого способа обжига клинкера оборудуется четырех-, пяти- или шестиступенчатым теплообменником циклонного типа, который функционирует как ступенчатый противоточный аппарат. Применяют циклоны низкого давления, что минимизирует потребление электроэнергии вытяжным дымососом. Число ступеней теплообмениика не превышает шести по той причине, что выигрыш в расходе тепла (5−10 ккал/кг) не покроет дополнителеный расход электроэнергии и капитальные затраты на установку циклона.

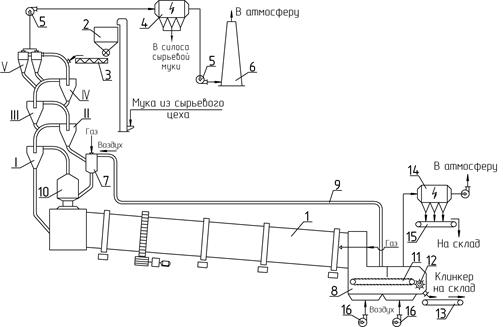

На рис. 3.14 представлена технологическая схема цеха обжига цементного клинкера производительностью 3000 т/сут клинкера. Печной агрегат состоит из вращающейся печи 4,5×80 м, двухветвевого пятиступенчатого каскада циклонных теплообменников и колосникового клинкерного холодильника СМЦ-33 типа «Волга».

Сырьевая мука на обжиг поступает следующего состава мас. %: СаО − 43,0±0,02; SiO2 − 13,5±1,0; Al2O3 − 3,5±0,5; Fe2O3 − 2,6±0,2; ппп − остальное. Коэффициент насыщения 1,01±0,02; глиноземный модуль р = 1,3±0,2, силикатный п = 2,3±0,2. Расчетный минералогический состав из такой муки будет следующий, мас. %: С3S − 65±5; С2S − 18±5,5; С3А − 5,5±1; С4AF − 12±1.

Рис. 3.14. Технологическая схема цеха обжига цементного клинкера

по сухому способу (спецификация по тексту)

Принцип действия печного агрегата заключается в следующем: дымовые газы, образовавшиеся от сжигания технологического топлива (природного газа) во вращающейся печи 1 в количестве, составляющем

40% от общей потребности, а также в вихревой камере декарбонизатора (60%), поступают в его смесительную камеру и затем движутся через систему циклонов и газоходов благодаря разрежению, создаваемому запечным дымососом, объединенным с циклонным теплообменником.

Сырьевая мука влажностью не более 1% из расходного бункера 2, с помощью дозирующих устройств 3 подается в газоходы, соединяющие циклоны IV и V ступеней. Дымовые газы подхватывают муку и направляются в циклоны V ступени диаметром 3,5 м. Дымовые газы, нагревая муку, охлаждаются и с температурой

300°С направляются на очистку в электрофильтр 4, а затем с температурой

150°С дымососом 5 выбрасываются через дымовую трубу 6 в атмосферу.

С помощью этого дымососа производится и регулирование скорости движения газов в каскаде циклонных теплообменников.

Отделенная в циклонах пятой ступени сырьевая мука по течкам, соединяющим циклоны V ступени с газоходами IV ступени, поступает в последние диаметром 5,6 м.

В IV, III и II ступенях обеих ветвей теплообменника движение сырьевой муки в газовом потоке, отделение муки от газов, транспортировка ее в нижестоящую ступень происходит аналогично описанному для V ступени.

Из циклонов II ступени обеих ветвей теплообменника сырьевая мука поступает в вихревой кальцинатор 7 декарбонизатора 10, где она равномерно рассеивается горячим воздухом, поступающим из клинкерного холодильника 8, по газоходу экстрагированного воздуха 9.

Рассеяная сырьевая мука и горячие газы в процессе совместного вихревого движения в кальцинаторе 7 быстро нагреваются и поступают в смесительную камеру декарбонизатора 10. В смесительной камере пылегазовая смесь из вихревого кальцинатора встречается с горячими газами, отходящими из вращающейся печи.

Оба потока быстро перемешиваются, происходит дальнейший интенсивный теплообмен между газами и сырьевой мукой, которые через газоход I ступени выносятся в циклоны I ступени, где сырьевая мука отделяется от газового потока. Далее мука с температурой примерно 850–1000°С по течкам поступает во вращающуся печь 1. В декарбонизаторе происходит термическая диссоциация карбоната кальция на 85−90%, а карбоната магния практически полностью.

Во вращающейся печи, установленной под уклоном 4° к горизонту, сырьевая смесь подвергается дальнейшей тепловой обработке дымовыми газами, двигающимися навстречу. За счет гравитационных сил и вращения корпуса печи происходит продвижение материала от загрузочного к ее разгрузочному концу.

В печи, в отличие от обжига по мокрому способу, практически сразу начинаются твердофазовые реакции, приводящие к образованию С2S, C4AF, C3A, C12A7 и др. За счет экзотермии реакций теврдофазового взаимодействия температура поднимается до 1300°С. При этой температуре обжигаемый материал начинает плавиться, и далее процесс клинкерообразования протекает в системе Т − Ж. Алит формируется в зоне спекания в интервале температур 1300−1450−1300°С в течение 10−25 мин.

В зоне охлаждения, начиная с 1300 до 1100°С, происходит кристаллизация алита и других клинкерных минералов. Окончательное охлаждение клинкера осуществляется в колосниковом холодильнике 8, представляющем собой камеру, футерованную огнеупорным кирпичом. Клинкер попадает на конвейер переталкивающего типа. Через слой клинкера вентиляторами 16 просасывается холодный воздух, отчего его температура на выходе из холодильника снижается до 80−90°. Для интенсификации процесса охлаждения клинкер после колосниковой решетки 11 дробится в молотковой дробилке 12, работа которой организована таким образом, что крупные куски клинкера отбрасываются назад на решетку.

После охлаждения клинкер из холодильника по течкам поступает на пластинчатый конвейер 13, а затем в шатровый склад.

Воздух, нагретый в холодильнике до

600°С, поступает по газоходу 9 в декарбонизатор на горение топлива. Воздух, прошедший через вторую камеру холодильника, имеет температуру более низкую и может быть использован в качестве теплоносителя в сырьевом цехе либо очищается от пыли в электрофильтре 14 и выбрасывается в атмосферу. Уловленная в электрофильтре 14 пыль собирается и конвейером 15 подается на склад.

Источник

ПЕЧИ СУХОГО СПОСОБА ПРОИЗВОДСТВА КЛИНКЕРА

ЛЕКЦИЯ №14

ТЕМА: ОБЖИГ СЫРЬЕВОЙ СМЕСИ. ПРОЦЕССЫ КЛИНКЕРООБРАЗОВАНИЯ

Обжиг— завершающая технологическая операция производства клинкера. В процессе обжига из сырьевой смеси определенного химического состава получают клинкер, состоящий из четырех основных клинкерных минералов.

В качестве установок для получения клинкера могут быть использованы различные по своей конструкции и принципу действия тепловые агрегаты.

Однако в основном для этой цели применяют вращающиеся печи, в них получают примерно 95% клинкера от общего выпуска, 3,5% клинкера получают в шахтных печах и оставшиеся 1,5% — в тепловых агрегатах других систем — спекательных решетках, реакторах для обжига клинкера во взвешенном состоянии или в кипящем слое.

Вращающиеся печи являются основным тепловым агрегатом как при мокром, так и при сухом способах производства клинкера.

Обжигательным аппаратом вращающейся печи является барабан, футерованный внутри огнеупорными материалами. Барабан установлен с наклоном на роликовые опоры.

С поднятого конца в барабан поступает жидкий шлам или гранулы. В результате вращения барабана шлам перемещается к опущенному концу. Топливо подается в барабан и сгорает со стороны опущенного конца. Образующиеся при этом раскаленные дымовые газы продвигаются навстречу обжигаемому материалу и нагревают его. Обожженный материал в виде клинкера выходит из барабана.

Рисунок14.1 — Технологическая схема получения цемента по мокрому способу: 1 — щековая дробилка; 2 — молотковая дробилка; 3 — склад сырья; 4 — мельница «Гидрофол»; 5 — мельница мокрого помола; 6 — вертикальный шламбассейн; 7 — горизонтальный шламбассейн; 8 — вращающаяся печь; 9 —холодильник; 10 — клинкерный склад; 11 — мельница; 12 — силос цемента.

В качестве топлива для вращающейся печи применяют угольную пыль, мазут или природный газ. Твердое и жидкое топливо подают в печь в распыленном состоянии. Воздух, необходимый для сгорания топлива, вводят в печь вместе с топливом, а также дополнительно подают из холодильника печи. В холодильнике он подогревается теплом раскаленного клинкера, охлаждая последний при этом. Воздух, который вводится в печь вместе с топливом, называется первичным, а получаемый из холодильника печи — вторичным.

Образовавшиеся при сгорании топлива раскаленные газы продвигаются навстречу обжигаемому материалу, нагревают его, а сами охлаждаются. В результате температура материалов в барабане по мере их движения все время возрастает, а температура газов — снижается.

Сырьевой шлам, имеющий температуру окружающего воздуха, попадая в печь, подвергается резкому воздействию высокой температуры отходящих дымовых газов и нагревается.

Обжиг сырьевой смеси проводится при температуре 1 470°C в течение 2…4 часов в длинных вращающихся печах (3,6х127 м, 4×150 м и 4,5х170 м) с внутренними теплообменными устройствами, для упрощения синтеза необходимых минералов цементного клинкера. В обжигаемом материале происходят сложные физико-химические процессы.

Вращающуюся печь мокрого способа условно можно поделить на зоны:

· сушки (температура материала 100…200 °C — здесь происходит частичное испарение воды);

· подогрева (200…650 °C — выгорают органические примеси и начинаются процессы дегидратации и разложения глинистого компонента). Например, разложение каолинита происходит по следующей формуле: Al2O3∙2SiO2∙2H2O → Al2O3∙2SiO2 + 2H2O; далее при температурах 600…1 000 °C происходит распад алюмосиликатов на оксиды и метапродукты.

· декарбонизации (900…1 200 °C) происходит декарбонизация известнякового компонента: СаСО3 → СаО + СО2, одновременно продолжается распад глинистых минералов на оксиды. В результате взаимодействия основных (СаО, MgO) и кислотных оксидов (Al2O3, SiO2) в этой же зоне начинаются процессы твердофазового синтеза новых соединений (СаО∙ Al2O3 — сокращённая запись СА, который при более высоких температурах реагирует с СаО и в конце жидкофазового синтеза образуется С3А), протекающих ступенчато;

· экзотермических реакций (1 200…1 350 °C) завершается процесс твёрдофазового спекания материалов, здесь полностью завершается процесс образования таких минералов как С3А, С4АF (F — Fe2O3) и C2S (S — SiO2) — 3 из 4 основных минералов клинкера;

· спекания (1 300→1 470→1 300 °C) частичное плавление материала, в расплав переходят клинкерные минералы кроме C2S, который взаимодействуя с оставшимся в расплаве СаО образует минерал АЛИТ (С3S);

· охлаждения (1 300…1 000 °C) температура понижается медленно. Часть жидкой фазы кристаллизуется с выделением кристаллов клинкерных минералов, а часть застывает в виде стекла.

Основные минералы клинкера: алит, белит, трехкальциевый алюминат и аллюмоферит

Алит— самый важный минерал клинкера, определяющий быстроту твердения, прочность и другие свойства портландцемента; содержится в клинкере в количестве 45…60%. Он быстро твердеет и набирает высокую прочность, интенсивно выделяет тепло. Алит представляет собой твердый раствор трехкальциевого силиката и небольшого количества (2…4%) MgO, Al2O3, P2O5, Cr2O3 и других примесей, которые могут существенно влиять на структуру и свойства минерала.

Белит— второй по важности и содержанию (20…30%) силикатный минерал клинкера. Он медленно твердеет, но достигает высокой прочности при длительном твердении портландцемента; обладает малым тепловыделением. Белит в клинкере представляет собой твердый раствор b-двухкальциевого силиката (b-С2S) и небольшого количества (1…3%) Al2O3, Fe2O3, MgO, Cr2O3.

Трехкальциевый алюминат содержится в клинкере в количестве 4…12% и при благоприятных условиях обжига получается в виде кубических кристаллов размером до 10-15 мкм; образует твердые растворы сложного состава. Он очень быстро гидратируется и твердеет, но имеет небольшую прочность и наибольшую интенсивность тепловыделения. Является причиной сульфатной коррозии бетона, поэтому в сульфатостойком портландцементе содержание С3А ограничено 5%.

Четырехкальциевый алюмоферрит в клинкере содержится в количестве 10. 20%. Алюмоферритная фаза промежуточного вещества клинкера представляет собой твердый раствор алюмоферритов кальция разного состава, в клинкерах обычных портландцементов ее состав близок к 4CaO×Al2O3×Fe2O3. По скорости гидратации минерал занимает промежуточное положение между алитом и белитом.

| Наименование | Формула | Сокращенное обозначение | Примерное содержание в клинкере, % |

| Алит (трехкальциевый силикат) | 3CaO×SiO2 | C3S | 45-60 |

| Белит (двухкальциевый силикат) | 2CaO×SiO2 | C2S | 20-30 |

| Трехкальциевый алюминат | 3CaO×Al2O3 | C3A | 4-12 |

| Целит (четырехкальциевый алюмоферрит) | 4CaO×Al2О3×Fe2O3 | C4AF | 10-20 |

ПЕЧИ СУХОГО СПОСОБА ПРОИЗВОДСТВА КЛИНКЕРА

Печи сухого способа производства примерно в два раза короче печей мокрого способа при равной или даже большей производительности. Современные мощные печи этого способа имеют размеры: 6,4/7,0×95 м, 5×75 м и производительность 25 т/ч и 75 т/ч соответственно. Уменьшение длины печи связано с двумя основными факторами: во-первых, в печах сухого способа в принципе отсутствует зона сушки, во вторых, часть процессов выносится из печи в запечные теплообменные устройства (циклонные теплообменники, реактор-декарбонизатор или конвейерный кальцинатор).

В основу конструкций печей с циклонными теплообменниками положен принцип эффективного теплообмена между отходящими из печи дымовыми газами и частицами сырьевой муки, находящимися во взвешенном состоянии. Уменьшение размера частиц обжигаемого материала и увеличение его удельной поверхности, а также максимальное использование всей поверхности частиц для контакта с теплоносителем интенсифицируют теплообмен между ними. Этот способ передачи теплоты обеспечивает быстроту и равномерность нагрева и поэтому весьма эффективен. Во взвешенном состоянии при достижении температуры диссоциации декарбонизация СаСОз протекает также гораздо быстрее, чем при обжиге шихты в слое. Но все процессы, связанные с непосредственным контактом частиц-реагентов между собой (твёрдофазовые реакции, спекание), наоборот, замедляются.

Откорректированная сырьевая мука поступает в систему циклонных теплообменников. Отходящие из вращающейся печи газы с температурой 900-1000°С по газоходу 10 движутся в циклонный теплообменник IV ступени, а затем последовательно проходят циклонные теплообменники III, II и I ступеней, пылеулавливающее устройство и дымососом 9 через Дымовую трубу 1 выбрасываются в атмосферу.

В узких газоходах циклонных теплообменников средняя скорость газов составляет 15-20 м/с, что значительно выше скорости витания частиц сырьевой муки. Поэтому поступающая в газоход между I и II ступенями циклонов сырьевая мука увлекается потоком газов и выкосится в циклонный теплообменник I ступени, где материал подогревается, а газы охлаждаются. Осевший в циклоне материал через затвор-мигалку 11 поступает в газоход между II и III ступенью циклонов, а из него выносится с газовым потоком в циклон II ступени. Затем материал движется в газоходах и циклонах III и IV ступеней. Таким образом, сырьевая мука опускается вниз, проходя последовательно циклоны и газоходы всех ступеней, и при этом нагревается. По выходе из циклона IV ступени материал имеет температуру 700-800°С, затем он подаётся во вращающуюся печь 8 для дальнейшего обжига.

Время пребывания частиц сырьевой муки в циклонном теплообменнике не превышает 25-30 с, и за это очень короткое время материал нагревается, полностью дегидратируется глинистая составляющая сырьевой смеси, а также на 25-30% успевает пройти декарбонизация карбонатной породы. Таким образом, в циклонном теплообменнике осуществляются процессы, которые соответствуют зоне подогрева и частично зоне кальцинирования.

Вращающиеся печи с циклонными теплообменниками имеют высокие технико-экономические показатели, длительный срок службы, просты по конструкции и надёжны в эксплуатации (отсутствие Движущихся элементов), они отличаются высоким коэффициентом использования. Основным недостатком данного теплообменного Устройства является большая высота циклонной башни — 50-60 м.

Наиболее современными являются технологии, основанные на трёхступенчатом обжиге, которые позволяют направлять в обжиговую печь материал который декарбонизирован почти ПОЛНОСТЬЮ. Для интенсификации процесса диссоциации CaСО3 между запечным теплообменником и печью устанавливается специальный реактор – диссационная ступень (декарбонизатор), представляющая собой печь специальной конструкции с вихревой форсункой, где происходит сжигание топлива и декарбонизация сырьевой муки в вихревом потоке

Температура материала на входе в реактор составляет 720-750С. В результате сгорания дополнительного количества топлива температура газового потока повышается до 1000-1050, а материал нагревается до температуры 920-950. Каждая Частица материала находится в системе «циклонный теплообменник — Диссоционный реактор» всего 70-75 с, но по выходе из нее степень его декарбонизации составляет 85-95%.

Установка диссоционной ступени позволяет повысить съем клинкера с 1 м3 внутреннего объёма печи в 2,5-3 раза, в результате печь диаметром 5-5,5 м может иметь производительность 6000-8000 т/сут удельный расход теплоты снижается до 3-3,1 кДж/кг клинкера. Размеры реактора невелики, он может быть использован не только при строительстве новых линий, но и при модернизации уже существующих коротких вращающихся печей с циклонными теплообменниками.

Рисунок 14.2 — Технологическая схема получения цемента по сухому способу: 1 — бункер известняка; 2 — щековая дробилка; 3 — молотковая дробилка; 4 — бункер глины; 5 — валковая дробилка; 6 — объединенный склад сырья; 7 — мельница «Аэрофол»; 8 — циклон-осадитель; 9 — промежуточный силос; 10 — сепаратор; 11 — мельница; 12 — гомогенизационный силос; 13 — запасной силос; 14 — печь с циклонными теплообменниками; 15 — холодильник; 16 — склад клинкера и добавок; 17 — мельница; 18 — цементный силос.

Источник