- СПОСОБ УТИЛИЗАЦИИ ПРОМЫШЛЕННЫХ ОТХОДОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ Российский патент 2020 года по МПК A62D3/00 A62D3/33 A62D3/38

- Описание патента на изобретение RU2714471C1

- Похожие патенты RU2714471C1

- Иллюстрации к изобретению RU 2 714 471 C1

- Реферат патента 2020 года СПОСОБ УТИЛИЗАЦИИ ПРОМЫШЛЕННЫХ ОТХОДОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

- Формула изобретения RU 2 714 471 C1

- Способ плазменной утилизации твёрдых бытовых отходов и передвижная установка для его осуществления Российский патент 2020 года по МПК F23G5/00 F23G7/00 H05B7/18

- Описание патента на изобретение RU2725411C2

- Похожие патенты RU2725411C2

- Иллюстрации к изобретению RU 2 725 411 C2

- Реферат патента 2020 года Способ плазменной утилизации твёрдых бытовых отходов и передвижная установка для его осуществления

- Формула изобретения RU 2 725 411 C2

СПОСОБ УТИЛИЗАЦИИ ПРОМЫШЛЕННЫХ ОТХОДОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ Российский патент 2020 года по МПК A62D3/00 A62D3/33 A62D3/38

Описание патента на изобретение RU2714471C1

Изобретение относится к области обезвреживания и утилизации агрессивных химических соединений, в частности, концентрированных солевых растворов, являющихся отходами нефтеперерабатывающей, нефтехимической, химической индустрии и иных отраслей промышленности.

Уничтожение агрессивных химических соединений является актуальным направлением для таких отраслей промышленности, как нефтедобывающая, нефтеперерабатывающая и химическая, в ходе которых при переработке исходного сырья скапливается существенное количество токсичных отходов, в том числе солей, которые довольно опасны для экологии и здоровья человека, попадая в воду, почву, воздух, если не подвергаются своевременной утилизации. В частности, концентрированные солевые растворы обычно образуются при обессоливании воды и стоков методами обратного осмоса, электродиализа или выпаривания. Их утилизация в жидком виде затруднена как из-за высоких затрат на перевозку жидких стоков, так из-за проблем их утилизацией на полигонах в связи с высокими энергетическими затратами и ограничениями, налагаемыми законодательством большинства стран запрещающих прямую утилизацию жидких стоков.

Обычным решением проблемы является выпаривание солевого стока до сухих солей и захоронение последних (в зависимости от локального законодательства прямое или после обработки, предотвращающей растворение). Очевидным минусом такого решения является высокая стоимость оборудования для кристаллизации и значительное энергопотребление на реализацию выпаривания.

В качестве способов утилизации отходов солей используют захоронение и переработку с целью использования в качестве вторсырья с целью извлечения из них ценных углеводородных компонентов и получения полезных продуктов для использования в различных областях промышленности, в основном, в топливной, строительной и т.п.

Также известны многочисленные способы уничтожения агрессивных химических соединений, такие как затопление или захоронение на большой глубине, уничтожение взрывом, сжигание и химическая нейтрализация. Многие из них исчерпали свои возможности и не соответствуют природоохранному законодательству.

Широко известны применяемые ведущими промышленными странами способы уничтожения агрессивных химических соединений и отходов, основанные на прямом сжигании веществ в печах с последующей очисткой отходящих газов, защищенные патентами US 5711917 от 18.09.06, U 5574203 от 27.10.94, DE 3028193 от 25.07.08, DE 4428418 от 11.08.94 и другими.

Известны и российские разработки уничтожения химических отходов методами высокотемпературной обработки, в частности защищенные патентами RU 2005519 от 19.05.92, RU 2022590 от 20.05.91, RU 2064308 от 27.04.92, RU 2093229 от 19.03.96, RU 2156631 от 25.10.95.

С другой стороны, в промышленности активно используется метод сушки избыточного активного ила, образующегося на сооружениях биологической очистки.

Сушка активного ила — также энергоемкий процесс, но, в отличие от кристаллизации солей, значительно более распространенный и требующий более простого оборудования.

Значительная часть предприятий, нуждающихся в утилизации солевых стоков, имеет сооружения биологической очистки несолевых стоков, на которых образуется избыточный активный ил. Таким образом, утилизация солевых стоков при сушке ила может быть осуществлена без дополнительных инвестиций.

Требования к влажности активного ила, используемого как субстрат для пропитки солями, диктуются физико-химическими особенностями процесса.

Пропитка солевыми растворами должна осуществляться за счет проникновения растворов в капиллярную сеть иловой массы.

При слишком высокой начальной влажности капиллярная сеть полностью заполнена свободной водой, смачивание невозможно, в результате чего при сушке таких илов после пропитки произойдет кристаллизация солей за пределами иловых гранул.

При слишком низкой начальной влажности подсушенного ила не происходит проникновения солевых растворов в иловую массу, так как капилляры закрываются.

С целью лучшего проникновения солевого раствора в массу подсушенного ила, используется обработка ила поверхностно-активными веществами (ПАВ).

Наиболее близким по технической сути к заявляемому способу является технология переработки отходов нефтеперерабатывающих предприятий, включающих, в частности, отработанный активный ил и концентраты солей, в рамках которой избыточный активный ил после вторичных отстойников проходят глубокое обезвоживание, а солевой концентрат подвергают вакуумному выпариванию. Получаемые при этом отходы утилизируют доступными методами (КОШАК Н.М., Утилизация отходов, образующихся при очистке сточных вод нефтехимического предприятия, «Научно-практический электронный журнал «Аллея Науки», 2017, Вып.10 (4), стр.406-411.

Недостатками такой технологии являются большие энергозатраты на выпаривание растворов солей, а также необходимость специального оборудования для утилизации отходов.

Задачей, решаемой авторами, являлось создание энергосберегающей технологии переработки отходов.

Указанная задача решалась путем введения в концентрированный раствор солей поверхностно-активное вещества (ПАВ) в концентрации от 2 до 100 мг/л, который после чего смешивают с активным илом, влажностью 12-90%, высушивают а, затем полученную высушенную суспензию утилизируют.

В качестве ПАВ используют любые ПАВ, способные обеспечить проникновение концентрата солей в капиллярную сеть иловой массы.

В качестве ПАВ могут быть использованы твины, например Твин 80, Бетаин 40, АБСК и другие.

Требования к влажности активного ила, используемого как субстрат для пропитки солями, диктуются физико-химическими особенностями процесса. Выбор соотношения массы раствора и ила продиктован требованием полного поглощения жидкости илом. Пропитка солевыми растворами должна осуществляться за счет проникновения растворов в капиллярную сеть иловой массы. При слишком высокой начальной влажности капиллярная сеть полностью заполнена свободной водой, смачивание невозможно, в результате чего при сушке таких илов после пропитки произойдет кристаллизация солей за пределами иловых гранул. При слишком низкой начальной влажности подсушенного ила не происходит проникновения солевых растворов в иловую массу, так как капилляры закрываются.

В противном случае соль кристаллизуется за пределами иловых гранул, что приводит к образованию пыли.

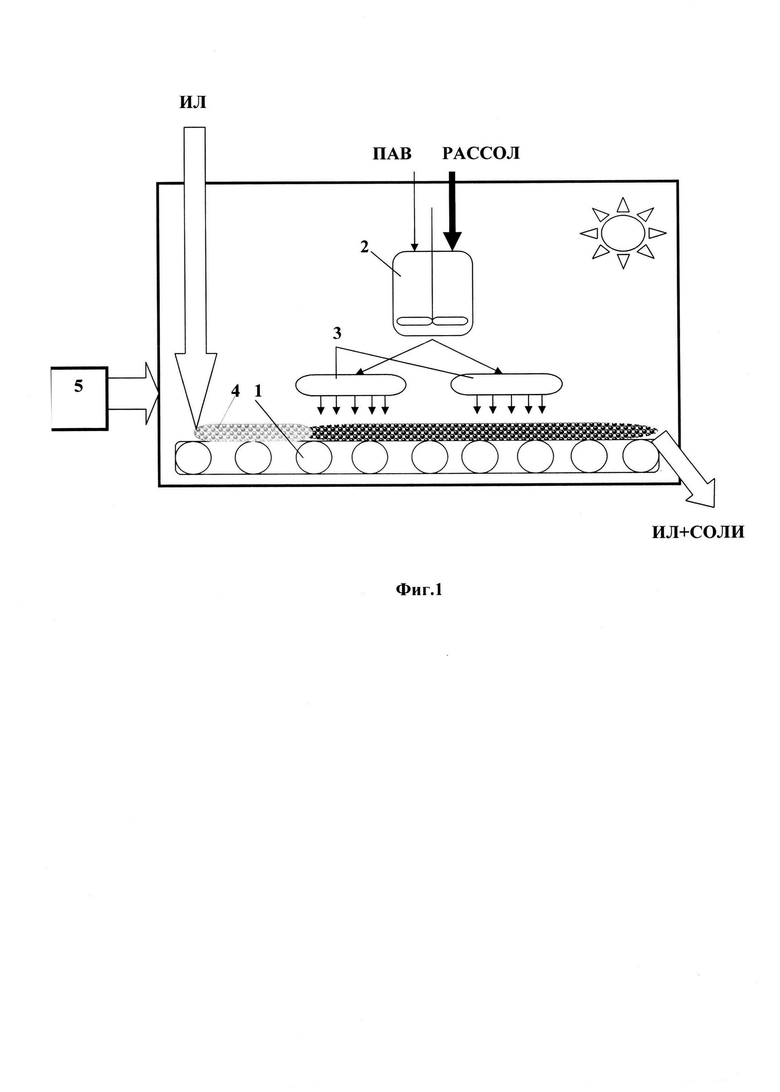

Установка для совместной переработки концентрированных солевых растворов и активного ила представлена на фиг. 1, где используются следующие обозначения: 1-транспортерленточной сушилки; 2 — смеситель; 3 — распылитель; 4 — зона с необработанным илом; 5 — блок подачи горячего воздуха.

Установка работает следующим образом. На транспортер 1 в зону 4 поступает отработанный активный ил, где он подсушивается горячим воздухом из блока 5. Рассол солей и ПАВ поступают в смеситель 2, где тщательно перемешиваются, и затем с помощью распылителя 3 распыляются на поверхность подсушенного активного ила. В ходе дальнейшего движения транспортера под действием температуры происходит дальнейшее обезвоживание ила с сорбированной солью, после чего ил поступает на утилизацию путем сжигания.

Промышленная применимость изобретения иллюстрируется следующими примерами.

Пример 1. Частично высушенный избыточный ил сооружений биологической очистки бытовых сточных вод влажностью 26% в количестве 1200 кг обработали 340 кг раствора, содержащего 240 г/дм 3 хлорида натрия и 1.6 г/дм 3 сульфата кальция, предварительно смешанного с раствором трин-80 до концентрации 50 мг/л. Влажность ила после обработки составила 38%. Затем ил был высушен до влажности 8% на ленточной сушилке и утилизирован сгоранием.

Пример 2. Частично высушенный избыточный ил сооружений биологической очистки бытовых сточных вод влажностью 12% в количестве 1000 кг обработали 200 кг раствора, содержащего 290 г/дм 3 хлорида натрия и 0.6 г/дм 3 сульфата кальция, предварительно смешанного с раствором бетаин 40 до концентрации 2 мг/л. Влажность ила после обработки составила 14%. Затем ил был высушен до влажности 6,5% на ленточной сушилке и утилизирован сгоранием.

Пример 3. Частично высушенный избыточный ил сооружений биологической очистки бытовых сточных вод влажностью 90% в количестве 100 кг обработали 25 кг раствора, содержащего 420 г/дм 3 хлорида натрия и 7 г/дм 3 сульфата кальция, предварительно смешанного с раствором АБСК до концентрации 100 мг/л. Влажность ила после обработки составила 78%. Затем ил был высушен до влажности 12% на ленточной сушилке и утилизирован сгоранием.

Преимуществом изобретения является минимизация энергозатрат на утилизацию концентрированных солевых растворов за счет использования теплотворной способности отработанного активного ила.

Похожие патенты RU2714471C1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки нефтешлама | 2020 |

| RU2739189C1 |

| Способ очистки сточных вод с получением очищенной воды и обеззараженных отходов | 2018 |

| RU2701827C1 |

| СПОСОБ ЛОКАЛЬНОЙ РЕАГЕНТНОЙ ОЧИСТКИ ОТРАБОТАННЫХ КОНЦЕНТРИРОВАННЫХ РАСТВОРОВ ОТ ИОНОВ ТЯЖЕЛЫХ МЕТАЛЛОВ, МАРГАНЦА | 2005 |

| RU2299866C2 |

| СПОСОБ УТИЛИЗАЦИИ АГРОПРОМЫШЛЕННЫХ ОТХОДОВ | 2006 |

| RU2333049C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНОМИНЕРАЛЬНЫХ УДОБРЕНИЙ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

| RU2420500C1 |

| СПОСОБ И УСТАНОВКА ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ВЫСОКОЗОЛЬНЫХ И НИЗКОКАЛОРИЙНЫХ ТВЕРДЫХ ТОПЛИВ | 2006 |

| RU2320699C1 |

| МНОГОЛЕНТОЧНАЯ СУШИЛКА КИПЯЩЕГО СЛОЯ | 2006 |

| RU2314471C1 |

| СПОСОБ ПЕРЕРАБОТКИ ФТОРУГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ ЭЛЕКТРОЛИТИЧЕСКОГО ПРОИЗВОДСТВА АЛЮМИНИЯ | 2015 |

| RU2616753C1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА УГЛЕРОДОСОДЕРЖАЩИХ ФОРМОВОК (ВАРИАНТЫ) | 2002 |

| RU2209232C1 |

| СПОСОБ И УСТАНОВКА ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ВЫСОКОЗОЛЬНЫХ И НИЗКОКАЛОРИЙНЫХ ТВЕРДЫХ ТОПЛИВ | 2007 |

| RU2329292C1 |

Иллюстрации к изобретению RU 2 714 471 C1

Реферат патента 2020 года СПОСОБ УТИЛИЗАЦИИ ПРОМЫШЛЕННЫХ ОТХОДОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

Изобретение относится к области обезвреживания и утилизации агрессивных химических соединений, в частности, концентрированных солевых растворов, являющихся отходами нефтеперерабатывающей, нефтехимической, химической промышленности. Предлагается способ утилизации промышленных отходов в виде концентрированных солевых растворов и отработанного активного ила, заключающийся в том, что в концентрированный раствор солей добавляют поверхностно-активное вещество в концентрации от 2 до 100 мг/л, после чего смешивают с активным илом влажностью 12-90%, высушивают, а полученную высушенную суспензию утилизируют, например, путем сжигания. Установка для осуществления данного способа содержит ленту-транспортер 1 ленточной сушилки, на которую поступает влажный ил 4, смеситель 2 солевого раствора с поверхностно-активным веществом, распылитель 3 солевого раствора на ил, движущийся по ленте транспортера, а в качестве устройства температурного воздействия содержит блок подачи горячего воздуха 5. Технический результат состоит в минимизации энергозатрат на утилизацию концентрированных солевых растворов за счет использования теплотворной способности отработанного активного ила. 2 н. и 1 з.п. ф-лы, 1 ил., 3 пр.

Формула изобретения RU 2 714 471 C1

1. Способ утилизации промышленных отходов в виде концентрированных солевых растворов и отработанного активного ила с использованием термообработки, заключающийся в том, что в концентрированный раствор солей добавляют поверхностно-активное вещество в концентрации от 2 до 100 мг/л, после чего смешивают с активным илом влажностью 12-90%, высушивают, а полученную высушенную суспензию утилизируют.

2. Способ по п. 1, отличающийся тем, что утилизацию высушенной суспензии проводят путем сжигания.

3. Установка для утилизации промышленных отходов в виде концентрированных солевых растворов и отработанного активного ила с помощью температурного воздействия, отличающаяся тем, что она содержит ленту-транспортер ленточной сушилки, на которую поступает влажный ил, смеситель солевого раствора с поверхностно-активным веществом, распылитель солевого раствора на ил, движущийся по ленте транспортера, а в качестве устройства температурного воздействия содержит блок подачи горячего воздуха.

Источник

Способ плазменной утилизации твёрдых бытовых отходов и передвижная установка для его осуществления Российский патент 2020 года по МПК F23G5/00 F23G7/00 H05B7/18

Описание патента на изобретение RU2725411C2

Изобретение относится к способу переработки отходов перерабатывающих, коммунальных, промышленных и других производств, содержащих органику.

Известен способ переработки бытовых и промышленных отходов: твердых бытовых отходов и промышленных отходов, содержащих соединения тяжелых цветных металлов. Способ включает загрузку отходов с флюсующими добавками в барботируемую подаваемым газом ванну шлакового расплава в электропечь с погруженным в шлаковый расплав электродом при удельной мощности 400-1500 кВт/м 2 , интенсивности дутья 0,3-0,5 нм 3 /т⋅мин и температуре расплава 1450-1600°С. При этом осуществляют дожигание выделяющихся горючих компонентов, утилизацию пыли и тепла отходящих газов. Загрузку отходов и подачу газа осуществляют в приэлектродную зону электропечи, объем которой определяют как объем цилиндра диаметром, равным 2,38 dэ, высотой цилиндра, равной величине Нэ+dэ/2, где dэ — диаметр электрода, м; Нэ — заглубление электрода в шлаковый расплав, м. Газ подают в расплав со скоростью истечения в пределах 50-150 нм/сек. В расплав вводят железосодержащий флюс в количестве, необходимом для поддержания содержания железа в шлаковом расплаве в пределах 10-15% (см. патент RU №2349654, МПК С22В 7/00, F23G 5/00, опубл. 20.03.2009 г., бюл. №8).

Недостатками известного способа являются: необходимость предварительного смешивания отходов с флюсующими добавками; подержание температуры шлакового расплава в пределах 1450-1600°С, что приводит к высоким энергозатратам и необходимости применения дорогостоящих жаропрочных материалов; необходимость барботажа шлакового расплава, что усложняет конструкцию установки.

Известен способ переработки твердых бытовых и промышленных отходов и установка для его осуществления, которые относятся к области переработки отходов. Способ включает приготовление шихты в виде смеси отходов с флюсом, загрузку шихты и ее плавку в ванне мартеновской печи при температуре 1450-1500°С, где производят отвод выделяющихся горючих компонентов в камеру дожигания с утилизацией тепла отходящих газов, очистку отходящих газов от пыли в рукавном фильтре, а очистку отходящих дымовых газов от окислов углерода и окислов азота производят в каталитическом аппарате (см. патент RU №2523202, МПК С22В 7/00, F23G 5/00, опубл. 20.07.2014 г., бюл. №20).

Недостатками известного способа являются: необходимость предварительного смешивания отходов с флюсом; введение в печь при сжигании отходов дополнительного топлива, которое увеличивает количество уходящих газов; применение для очистки дымовых газов дорогих катализаторов (двуокись ванадия или титана), требующих частой их замены.

Известен плазмохимический реактор для переработки твердых отходов, который выполнен в виде шахтной печи с загрузочным устройством, плавильными камерами, газоотводом и сливным отверстием. Он включает последовательно расположенные в шахте сверху вниз камеру сушки твердых отходов с плазменными генераторами подачи нагретого рабочего газа в количестве от 2 до 6, равномерно расположенными по окружности плазменного реактора, камеру газификации твердых отходов с плазменными генераторами подачи нагретого рабочего газа в количестве от 2 до 6, равномерно расположенными по окружности плазменного реактора, зону формирования стеклоподобного шлакового компаунда с патрубками плазменных генераторов подачи нагретого рабочего газа в количестве от 2 до 6, равномерно расположенными по окружности реактора, причем в камере сушки в качестве рабочего газа может быть использован газ из группы, включающей углекислый газ, воздух, водяной пар, аргон, в камере газификации в качестве рабочего газа может быть использован газ из группы, включающей водяной пар, углекислый газ, водород, аргон, воздух, в зоне формирования стеклоподобного шлакового компаунда в качестве рабочего газа может быть использован воздух или углекислый газ (см. патент RU №2406032, МПК F23G 5/027, F23G 5/08, В09В 3/00, опубл. 10.12.2010 г., бюл. №34).

Недостатками известного реактора являются: введение дополнительного тепла для поддержания в расплавленном состоянии стеклоподобного шлакового компаунда; усложнение конструкции за счет введения воздуха под слой расплавленного шлака (барботажа); необходимость предварительного нагрева воздуха до 5000-7000°С.

Наиболее близким по технической сущности к заявляемому изобретению является плазмохимический способ переработки твердых бытовых и промышленных отходов, который относится к переработке отходов перерабатывающих, коммунальных, промышленных и других производств, содержащих органику. Известный способ включает их загрузку с предварительной сепарацией путем отделения стекла, бетона, керамики и металла; сушку с частичным пиролизом органики в шахтной печи; перемешивание перерабатываемой массы отходов с дальнейшим их пиролизом. Достигается снижение температуры этого процесса до 500-850°С в результате воздействия восстановительных плазмохимических компонентов, получаемых путем парокислородной конверсии метана с увеличенным расходом пара, подаваемых противотоком перемещающимся отходам. Оборотный технологический газ, отходящий из шахтной печи, очищается в скрубберах и разделяется на топливный газ, подаваемый как в конвертор метана, так и в котел-утилизатор, при получении восстановительного газа, с частичным добавлением природного газа и кислорода. Отходящие газы из котла-утилизатора очищаются в адсорбере путем контакта с мелкозернистой известью, кроме того, часть образующихся восстановительных газов расходуется в нижней части реактора во время мгновенного теплового удара, осуществляемого путем сжигания сажепылевых частиц, поступающих из циклона для горячего газа с осажденными на них диоксинами, фуранами и другими вредными компонентами в атмосфере кислорода, причем образующиеся восстановительные газы могут направляться также в качестве синтез-газа в производство метанола, диметилэфира, моторного топлива и других продуктов. Изобретение позволяет снизить энергоемкость способа (см. патент RU №2478169, МПК F23G 5/00, С22В 7/00, опубл. 27.03.2013 г., бюл. №9).

Недостатками известного способа являются: использование кислорода и природного газа; процессы дожигания, разложения и газификации исходного сырья протекают при температуре 500-850°С; процесс производства топливного газа напрямую зависит от состава исходного сырья, что усложняет процесс переработки твердых бытовых и промышленных отходов.

Наиболее близким устройством по технической сущности к заявляемому изобретению является электромагнитный технологический реактор, содержащий реакционную камеру, имеющую дно, боковые стенки и крышку, устройства ввода перерабатываемых материалов и вывода продуктов переработки, три стержневых электрода, размещенных на одинаковом расстоянии от продольной оси реакционной камеры и под углом 120° друг к другу и уклоном 5-7°, один стержневой электрод в центре для подогрева расплава, электромагнит в виде охватывающего реакционную камеру замкнутого ярма с тремя симметричными полюсными наконечниками, на которых расположены сериесные обмотки, один вывод каждой из обмоток соединен с соответствующим электродом, внизу дна реакционной камеры в центре диаметра вписанной окружности установлена в водоохлаждаемой обойме летка (см. патент RU №2432719, МПК Н05В 7/18, Н05В 7/22, опубл. 27.10.2011 г., бюл. №30).

Недостатками известного реактора являются: отсутствие системы газоотвода совмещенного с дожиганием отводимых газов; отсутствие системы очистки отходящих газов; предназначен только для переработки базальтовых пород и кремнийсодержащих материалов.

Заявляемая группа изобретений направлена на решение единой задачи, заключающейся в утилизации твердых бытовых и медицинских отходов путем их сжигания в плазменно-дуговом реакторе и разложения образовавшихся газов в области низкотемпературной плазмы, генерируемой электродуговым плазмотроном с минимальными энергозатратами при более стабильной работе установки, как в непрерывном, так и циклическом режимах.

Технический результат заявляемой группы изобретений — сокращение времени, затрачиваемого на утилизацию отходов и повышение надежности работы установки с возможностью работы в непрерывном режиме, также выполнение установки на трале с возможностью его транспортировки.

Для достижения, обеспечиваемого изобретением, технического результата в способе плазменной утилизации твердых бытовых отходов, предусматривающем подачу исходного сырья в шредер и его измельчение, транспортировку подготовленного сырья ленточным конвейером в плазменный реактор, расплавление сырья в камере реактора путем низкотемпературной электродуговой плазмы, отведение и дожигание газов с помощью электродугового плазмотрона, аккумулирование минеральной части отходов в плазменном реакторе, удаление минерального остатка по мере необходимости, согласно изобретению в качестве утилизируемого сырья используют твердые бытовые отходы, утилизацию отходов осуществляют с использованием переменного и постоянного токов в установке — плазменном реакторе с камерой дожигания и электродуговым плазмотроном, ввод утилизируемого сырья в реактор осуществляют путем дозированной подачи в центральную часть реактора, подаваемого в зону горения трех низкотемпературных плазменных дуг, отвод газов осуществляют в камеру дожигания, где их разлагают и дожигают низкотемпературной плазмой, генерируемой электродуговым плазмотроном, отвод обезвреженных газов в атмосферу, слив расплава минеральной части отходов из реактора производят с возможностью механизирования, перемешивание всего объема расплава осуществляют путем равномерного магнитного поля, генерируемого магнитным ярмом.

Для реализации предложенного способа в передвижной установке, содержащей реактор с реакционной камерой, который состоит из боковых стенок, крышки, дна, футеровки дна из переклазовых кирпичей, устройств ввода утилизируемого сырья, дожигания и вывода газов, содержащего электродуговой плазмотрон, подключенный к дополнительному источнику питания, работающим в режиме постоянного тока, устройства вывода расплава, три стержневых электрода, размещенных в реакционной камере на одинаковом расстоянии от продольной ее оси под углом 120° друг к другу и имеющих наклон относительно вертикальной продольной оси 5-7°, электромагнит в виде охватывающего реакционную камеру замкнутого ярма с тремя полюсными наконечниками, на которых расположены сериесные обмотки, один вывод каждой из обмоток соединен с одним из трех стержневых электродов, а другой — с источником питания, работающим в режиме переменного тока, согласно изобретению, установка выполнена как плазменный реактор, который в поперечном сечении выполнен в виде треугольника с усеченными вершинами, боковые стенки которого состоят из водоохлаждаемых панелей, в крышку ректора вмонтирован газоход для отвода образующихся при плазменной утилизации отходов газов, на конце газохода смонтирована камера дожигания газов состоящая из корпуса цилиндрической формы, внутри которой вмонтирован усеченный конус, перпендикулярно оси камеры дожигания газов установлен электродуговой плазмотрон с возможностью охватывания при его работе потоком низкотемпературной электродуговой плазмы среза усеченного конуса и обрабатывания отводимых из плазменного реактора газов, а в нижней части реактора установлена летка для слива минеральной части утилизируемых отходов.

Отличительными признаками предлагаемого способа плазменной утилизации твердых бытовых отходов являются:

— ввод перерабатываемого сырья без предварительной сушки с частичным пиролизом и перемешиванием позволяет значительно упростить процесс утилизации отходов;

— отсутствие рециркуляции образующиеся в процессе утилизации отходов технических газов с разделением их на топливный и отходящие газы значительно упрощает процесс утилизации отходов и контроль параметров установки;

— применение электродугового плазмотрона позволяет полностью исключить из процесса утилизации отходов применение природного газа и кислорода;

— подача исходного сырья в установку без предварительной сепарации с отделением стекла и металла позволяет снизить энергозатраты на утилизацию отходов плазменным способом;

— использование энергии низкотемпературной плазмы и ее свойств позволяет отказаться от парокислородной конверсии метана и устройств по его производства, что повышает эффективность способа плазменной утилизации отходов.

Отличительными конструктивными признаками передвижной установки для утилизации твердых бытовых отходов являются:

— применение новой установки в виде плазменного реактора с камерой дожигания газов позволяет разложить вредные образования на элементарные составляющие с образованием простейших малотоксичных соединений;

— установка электродугового плазмотрона и плазменного реактора позволяет снизить энергозатраты на утилизацию вредных газов, например при сжигании природного газа;

— установка электродугового плазмотрона позволяет уменьшить реакционную камеру и время пребывания вредных газов в камере дожигания за счет свойств низкотемпературной плазмы;

— применение центрального ввода расплавляемого сырья позволяет снизить энергозатраты, повысить стабильность работы реактора;

— исполнение устройства в виде передвижной установки позволяет транспортировать установку непосредственно к местам сбора мусора, что снижает затраты на утилизацию отходов.

Таким образом, реализация заявленного изобретения позволяет создать мобильную передвижную установку для утилизации твердых бытовых отходов в установке плазменного реактора с камерой дожигания совмещенной с электродуговым плазмотроном.

Заявленная группа изобретений соответствует требованию единства изобретений, поскольку группа разнообъектных изобретений образует единый изобретательский замысел, причем один из заявленных объектов группы — способ плазменной утилизации твердых бытовых отходов предназначен для использования в другом заявленном объекте группы — передвижной установке с заявляемой совокупностью конструктивных признаков в плазменном реакторе с камерой дожигания совмещенной с электродуговым плазмотроном, при этом оба объекта направлены на решение одной и той же задачи с получением единого технического результата.

Таким образом, из уровня техники по патентной документации и научно-технической литературе заявителю не известны технические решения, содержащие совокупность признаков, сходных или эквивалентных заявляемым.

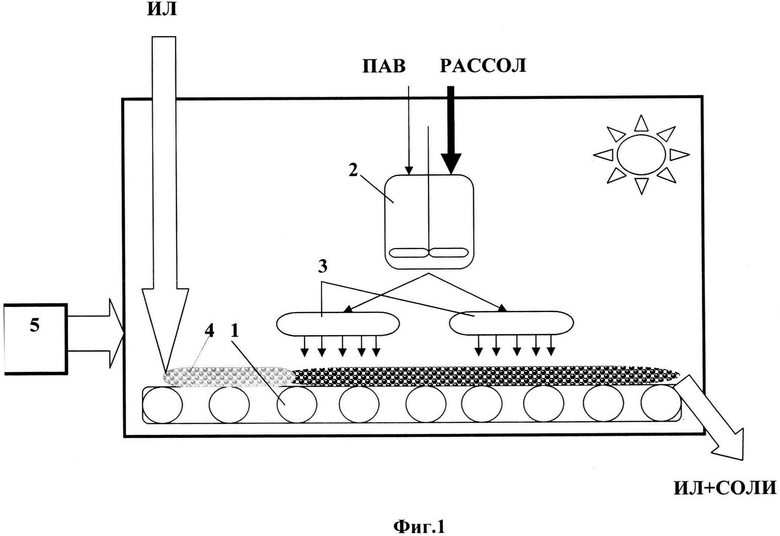

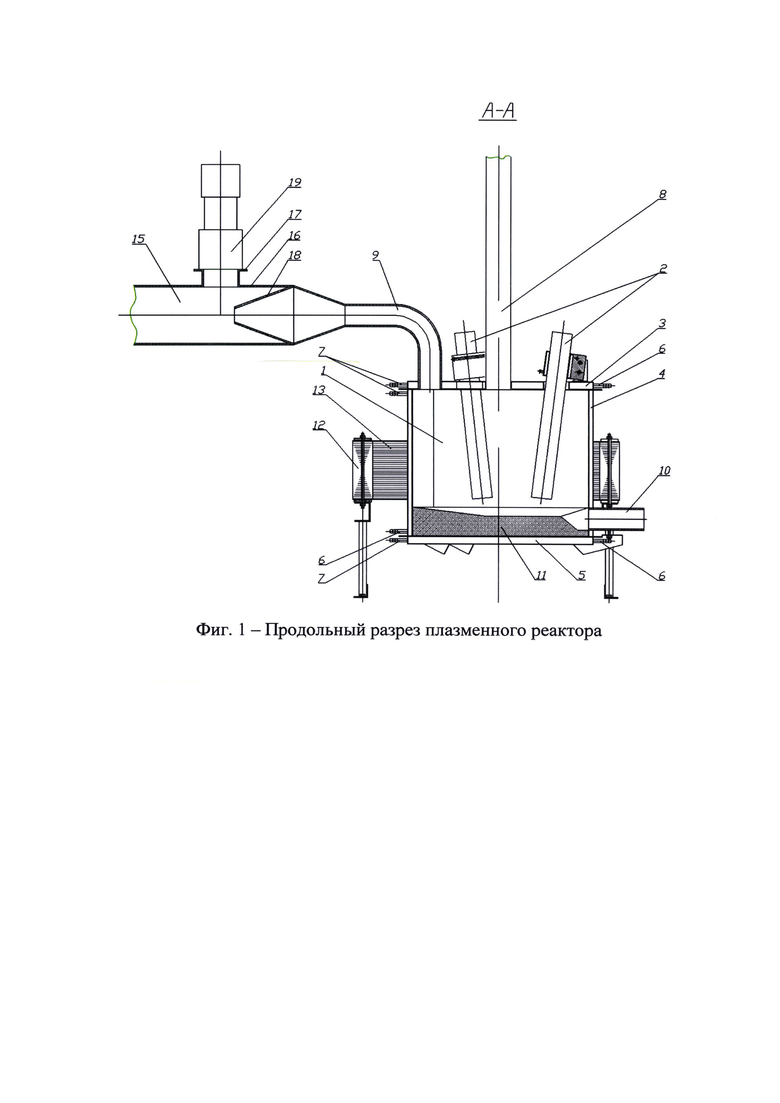

Сущность изобретения поясняется чертежами и фото, на которых:

на фиг. 1 изображен продольный разрез плазменного реактора;

на фиг. 2 изображен вид сбоку технологической схемы плазменной утилизации твердых бытовых отходов;

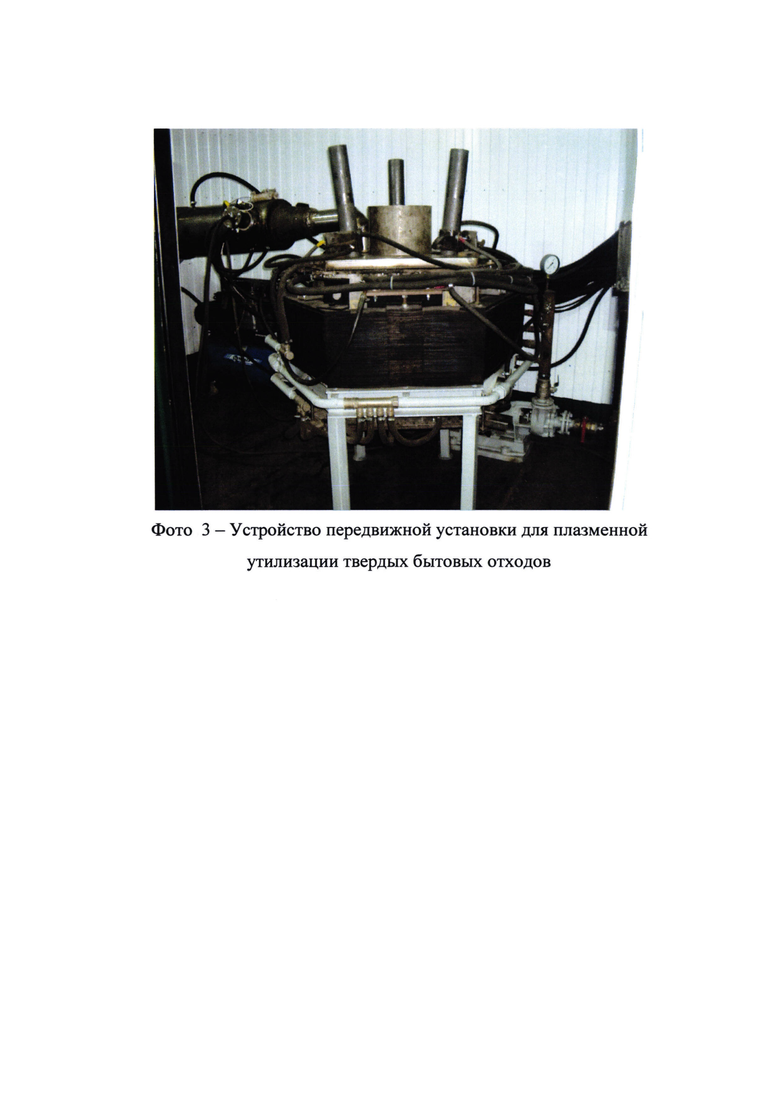

на фото 3 показано устройство передвижной установки для плазменной утилизации твердых бытовых отходов;

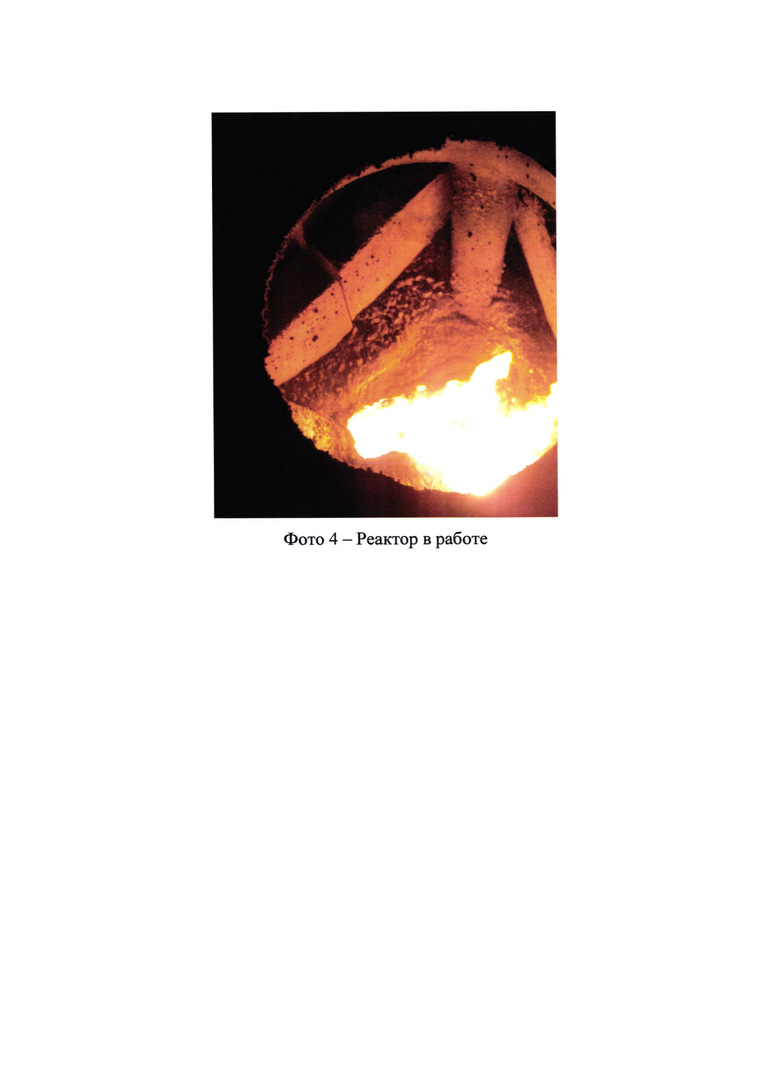

на фото 4 показан реактор в работе;

на фото 5 показан общий вид передвижной установки для плазменной утилизации твердых бытовых отходов;

на фото 6 показан вид сзади передвижной установки для плазменной утилизации твердых бытовых отходов.

Предлагаемый способ плазменной утилизации твердых бытовых отходов реализован в устройстве, выполненным в виде передвижной установки установке и состоит из плазменного реактора 1 (см. фиг. 1), который содержит три стержневых электрода 2, расположенных на одинаковом расстоянии от продольной оси ректора под углом 120° друг к другу с наклоном 5-7° для каждого электрода 2 относительно продольной оси реактора. Реактор 1 в поперечном разрезе выполнен в виде треугольника с усеченными углами и имеет водоохлаждаемые, изолированные друг от друга крышку 3, боковые стенки 4 реактора 1, дно 5, при этом все они выполнены из нержавеющей стали. Боковые стенки 4 реактора 1 выполнены из двенадцати стеновых панелей. Каждая стеновая панель боковых стенок 4, дно 5 и крышка 3 имеют по два входных 6 и по два выходных штуцера 7. В крышке 3 для подачи отходов установлены патрубок 8 и газоход 9 для вывода газов. Летка 10 закреплена в боковой стенке 4. Дно 5 оснащено футеровкой из переклазовых кирпичей 11, установленных с наклоном от боковых стеновых панелей 4 реактора 1 к летке 10. Переклазовые кирпичи 11 с дном 5 склеены карборундом на жидком стекле, что обеспечивает защиту дна 5 от прожига. Снаружи реактора 1 установлен электромагнит, состоящий из замкнутого ярма 12 с ориентированными внутрь и симметрично расположенными тремя полюсными наконечниками 13, на которых расположены сериесные обмотки (последние на фиг. 1 и 2 не показаны) с двумя выводами, первый из которых подключен к соответствующему стержневому электроду 2, а второй — к источнику питания 14 переменного тока (см. фиг. 1). Протекающие линейные токи системы «источник питания — сериесные обмотки — реактор» обеспечивают создание равномерного магнитного поля внутри реактора 1, которое перемешивает расплав, тем самым исключая «застойные» зоны и создает равномерное температурное поле в расплаве. К газоходу 9 прикреплена камера дожигания газов 15, состоящая из цилиндрического корпуса 16, фланца 17 и конусной вставки 18. Перпендикулярно оси камеры дожигания газов 15 установлен электродуговой плазмотрон 19, работающий от источника постоянного тока 20 (на фиг. 1 не показан). Отходы 21 с пункта сбора подаются в приемное окно 22 шредера 23. Измельченное сырье аккумулируется в промбункере 24. Затем конвейером 25 (питателем) перегружается в загрузочный бункер 26, откуда по патрубку 8, установленного в крышке 3, подаются в реактор 1. Обезвреженные газы с помощью вытяжного вентилятора 27 выводятся в атмосферу 28. Электрическое питание реактора 1 осуществляется от источника питания 14 переменного тока по линии 29 питания реактора 1, а питание электродугового плазмотрона 19 — по линии 30 питания плазмотрона 19. Все оборудование смонтировано на трайлере 31 с размером основной площадки равной 12 метрам. Для защиты оборудования от воздействия окружающей среды оно все за исключением шредера 23 и конвейера 25 размещено в контейнере (на фиг. 1-2 не показан).

Предлагаемый способ плазменной утилизации твердых бытовых отходов осуществляют следующим образом: с пункта сбора отходы 21 подают в приемное окно 22 шредера 23 (см. фиг. 2), где их измельчают. Измельченное сырье аккумулируют в промбункере 24, откуда конвейером (питателем) 25 перегружают в загрузочный бункер 26, и затем по патрубку 8, установленного в крышке 3, подают в реактор 1. В центральной части реактора 1 между слоями базальта формируют плоский слой мелкодисперсного электропроводного материала, например, графитового порошка, замыкающего три стержневых электрода 2 в плазменном реакторе 1. Затем подключают трехфазный источник питания 14 (см фиг. 2) и по линии 29 на стержневые электроды 2 подают напряжение. Ток, протекая по электропроводящим дорожкам, разогревает их, от чего они расплавляются и образуют три плазменных шнура. В процессе горения шнуров низкотемпературной плазмы выделяется большое количество теплоты. Близлежащие слои минерального сырья начинают расплавляться. В результате образуется первоначальная линза электропроводного расплава, которая постепенно увеличивается и перемыкает три стержневых электрода 2. После образования некоторого количества расплава по линиям горения плазменных дуг, плазменные шнуры погружаются в расплав, вследствие чего образуется рабочая плавильная зона, формируемая омическим нагревом токами проводимости. В процессе пуска плазменного реактора 1 и выхода его на рабочий режим величину тока увеличивают от минимального порядка 50А до рабочего 150-200А с помощью источника питания 14. После выхода реактора на рабочий режим включают электродуговой плазмотрон 19. Питание плазмотрона 19 постоянным током осуществляют от источника постоянного тока 20 по линии питания плазмотрона 30. При включении плазмотрона 19 между его катодом и анодом (на фиг.1 и 2 не показаны) загорается шнур электродуговой плазмы, который выдувается из плазмотрона 19 закрученными потоками воздуха, формируя плазменный факел с температурой 3000-5000°С. После разогрева камеры дожигания газов 15 и достижения в ней 1100-1200°С в реактор 1 по патрубку 8 из загрузочного бункера 26 загружают утилизируемые отходы. После обработки отходов в реакторе 1 образуются минеральный остаток в количестве 3-8% от первоначальной массы загруженных отходов и токсичные газы, отводимые из реактора 1 через крышку 3 по газоходу 9 в камеру дожигания газов 15. При поступлении токсичных газов в камеру дожигания газов 15 происходит их разложение на простейшие химические соединения, более устойчивые компоненты токсичных газов разлагаются в области горения факела низкотемпературной плазмы, что обуславливается достаточно высокими температурами самого факела и наличия в нем свободных активных центров (ионов и радикалов). Обезвреженные газы могут быть дополнительно очищены с помощью гидратной извести, активированного угля (на фиг. 1-2 не показано), а тепло уходящих газов — уловлено в теплообменнике (на фиг. 1-2 не показано) и использовано для отопления зданий и сооружений. Из камеры дожигания газов 15 газы отводят с помощью вытяжного вентилятора 27 в атмосферу 28 через дымовую трубу (на фиг. 1-2 не показано). Слив минерального остатка осуществляют в конце смены или по мере необходимости через летку 10 в бак с водой или специальную литейную форму (на фиг. 1-2 не показано). После охлаждения до 45-50°С и затвердевания минерального остатка производят его захоронение на полигоне твердых бытовых отходов.

На предлагаемой установке были опробованы различные режимы по утилизации твердых бытовых отходов с различным по составу содержанием пластиков, древесины, бумаги, картона с включениями стекла, алюминиевых и железных консервных банок.

Примеры подтверждающие утилизацию твердых бытовых отходов

Согласно способу плазменной утилизации твердых бытовых отходов предварительно измельченные в шредере 23 до размеров, не превышающих 100×10 мм, пластиковые бутылки подают конвейером 25 через загрузочный бункер 26 подают в реактор 1, где происходит первая стадия их термического разложения. Образующиеся при этом газы отводят по газоходу 9 в предварительно разогретую до температуры 1100-1200°С камеру дожигания газов 15, где происходит разложение сложных токсичных соединений на элементарные составляющие. Время утилизации 1 кг отходов в плазменной передвижной установке не превышало 40 секунд. Производительность по пластиковым бутылкам составила 90-120 кг/ч. Время набора шлакового расплава до максимально допустимого уровня составило 7 часов 53 минут до 8 часов 35 минуты.

Аналогично примеру 1 была произведена утилизация отходов содержащих: 70% по массе пластиковых бутылок, полиэтиленовых пакетов, пластиковых контейнеров; 20% — металлических банок; 5% — древесины разных сортов; 5% — бумагу и картон. Время утилизации 1 кг отходов в среднем составило 45 секунд, производительность составила 70-105 кг/ч. Время набора шлакового расплава до максимально допустимого уровня в среднем составило 5 часов 50 минут.

Таким образом, можно заключить, что соответствующий выбор рабочих условий, передвижной установки и применение способа плазменной утилизации твердых бытовых отходов по предлагаемому изобретению позволяет утилизировать: пластики, древесину, картоны, бумагу, стекло и другие твердые бытовые отходы.

Предлагаемая группа изобретений «Способ плазменной утилизации твердых бытовых отходов и передвижная установка для его осуществления» по сравнению с прототипами (см. патент RU №2478169, МПК F23G 5/00, С22В 7/00, опубл. 27.03.2013 г., бюл. №9 и патент RU №2432719, МПК Н05В 7/18, Н05В 7/22, опубл. 27.10.2011 г., бюл. №30) имеет следующие преимущества:

— установка камеры дожигания газов в передвижной установке совместно с электродуговым плазмотроном позволяет утилизировать различные токсичные соединения за непродолжительное время за счет использования энергии и свойств электродуговой плазмы;

— применение электродугового плазмотрона и камеры дожигания для утилизации токсичных газов позволяет исключить из технологии применение природного газа вообще;

— использование дополнительно монтируемого блока очистки газов методом их орошения гидратной известью (известковым молочком) позволяет произвести более качественную очистку уходящих газов, которая может потребоваться например, при утилизации медицинских отходов;

— использование теплообменника снижает потери тепла в окружающую среду и повышает коэффициент полезного действия передвижной установки;

— применение шредера для предварительного измельчения отходов обеспечивает снижение энергозатрат, стабилизирует работу реактора в целом и позволяет отделить металлические включения;

— выполнение конструкции передвижной установки на трайлере позволяет осуществлять ее транспортировку на различные расстояния непосредственно к пунктам сбора и хранения твердых бытовых отходов;

— применение плазменной техники снижает время, затрачиваемое на утилизацию отходов, что упрощает передвижную установку и уменьшает ее геометрические размеры.

— отсутствие в конструкции передвижной установки системы рециркуляции газа с разделением на топливный газ и отходящие газы, а также перемешивающего и подсушивающего устройств снижает удельные энергозатраты на утилизацию отходов и повышает эффективность установки;

— применение воздуха в качестве плазмообразующего газа позволяет снизить удельные энергозатраты;

— слив минерального остатка с боку от плазменного реактора позволяет уменьшить высоту установки и повысить надежность работы установки;

— отливка минерального остатка в форме прямоугольного параллелепипеда снижает затраты на транспортировку и захоронение на полигоне за счет большей плотности, небольшого количества (3-8% от исходной массы отходов) и правильной формы застывшего минерального остатка.

Все вышеперечисленные основные преимущества заявляемой группы изобретений, а именно способа плазменной утилизации твердых бытовых отходов и передвижной установки для его осуществления обеспечивают надежность работы установки и всей технологической линии в целом.

Похожие патенты RU2725411C2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПЛАЗМЕННОЙ ГАЗИФИКАЦИИ ТВЁРДОГО УГЛЕРОДСОДЕРЖАЩЕГО МАТЕРИАЛА И ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2015 |

| RU2616079C1 |

| СПОСОБ ЭКОЛОГИЧЕСКИ ЧИСТОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ С ПРОИЗВОДСТВОМ ТЕПЛОВОЙ ЭНЕРГИИ И СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И МУСОРОСЖИГАТЕЛЬНЫЙ ЗАВОД ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

| RU2502017C1 |

| КОМПЛЕКСНАЯ РАЙОННАЯ ТЕПЛОВАЯ СТАНЦИЯ ДЛЯ ЭКОЛОГИЧЕСКИ ЧИСТОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ С ПРОИЗВОДСТВОМ ТЕПЛОВОЙ ЭНЕРГИИ И СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2012 |

| RU2502018C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ И ЖИДКИХ ОТХОДОВ ПРОИЗВОДСТВА И ПОТРЕБЛЕНИЯ В ТЕРМИЧЕСКОЙ ПЛАЗМЕ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

| RU2575719C2 |

| СПОСОБ ПЛАЗМОТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ | 2010 |

| RU2460015C2 |

| СПОСОБ ПЛАЗМЕННО-КАТАЛИТИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ | 2012 |

| RU2504443C1 |

| СПОСОБ ПЛАЗМОТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

| RU2483248C2 |

| Способ остеклования илового осадка или других органических шламов и отходов и устройство для его реализации | 2019 |

| RU2704398C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТИ И/ИЛИ НЕФТЯНЫХ ОСТАТКОВ | 2012 |

| RU2503709C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ УТИЛИЗАЦИИ ПРОМЫШЛЕННЫХ И БЫТОВЫХ ОТХОДОВ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2011 |

| RU2466332C1 |

Иллюстрации к изобретению RU 2 725 411 C2

Реферат патента 2020 года Способ плазменной утилизации твёрдых бытовых отходов и передвижная установка для его осуществления

Изобретение относится к способу и передвижной установке для переработки отходов перерабатывающих, коммунальных, промышленных и других производств, содержащих органику. Техническим результатом является сокращение времени, затрачиваемого на утилизацию отходов, и повышение надежности работы установки с возможностью работы в непрерывном режиме. Способ включает подачу исходного сырья в шредер и его измельчение, транспортировку подготовленного сырья ленточным конвейером в плазменный реактор, расплавление сырья в камере реактора путем низкотемпературной электродуговой плазмы, отведение и дожигание газов с помощью электродугового плазмотрона, аккумулирование минеральной части отходов в плазменном реакторе, удаление минерального остатка по мере необходимости. Причем в качестве утилизируемого сырья используют твердые бытовые отходы, утилизацию отходов осуществляют с использованием переменного и постоянного токов в установке — плазменном реакторе с камерой дожигания и электродуговым плазмотроном, ввод утилизируемого сырья в реактор осуществляют путем дозированной подачи в центральную часть реактора, подаваемого в зону горения трех низкотемпературных плазменных дуг, отвод газов осуществляют в камеру дожигания, где их разлагают и дожигают низкотемпературной плазмой, генерируемой электродуговым плазмотроном, отвод обезвреженных газов в атмосферу, слив расплава минеральной части отходов из реактора производят с возможностью механизирования, перемешивание всего объема расплава осуществляют путем равномерного магнитного поля, генерируемого магнитным ярмом. 2 н.п. ф-лы, 6 ил.

Формула изобретения RU 2 725 411 C2

1. Способ плазменной утилизации твердых бытовых отходов, предусматривающий подачу исходного сырья в шредер и его измельчение, транспортировку подготовленного сырья ленточным конвейером в плазменный реактор, расплавление сырья в камере реактора путем низкотемпературной электродуговой плазмы, отведение и дожигание газов с помощью электродугового плазмотрона, аккумулирование минеральной части отходов в плазменном реакторе, удаление минерального остатка по мере необходимости, отличающийся тем, что в качестве утилизируемого сырья используют твердые бытовые отходы, утилизацию отходов осуществляют с использованием переменного и постоянного токов в установке — плазменном реакторе с камерой дожигания и электродуговым плазмотроном, ввод утилизируемого сырья в реактор осуществляют путем дозированной подачи в центральную часть реактора, подаваемого в зону горения трех низкотемпературных плазменных дуг, отвод газов осуществляют в камеру дожигания, где их разлагают и дожигают низкотемпературной плазмой, генерируемой электродуговым плазмотроном, отвод обезвреженных газов в атмосферу, слив расплава минеральной части отходов из реактора производят с возможностью механизирования, перемешивание всего объема расплава осуществляют путем равномерного магнитного поля, генерируемого магнитным ярмом.

2. Передвижная установка для осуществления способа по п.1, содержащая реактор с реакционной камерой, который состоит из боковых стенок, крышки, дна, футеровки дна из переклазовых кирпичей, устройств ввода утилизируемого сырья, дожигания и вывода газов, содержащий электродуговой плазмотрон, подключенный к дополнительному источнику питания, работающим в режиме постоянного тока, устройства вывода расплава, три стержневых электрода, размещенных в реакционной камере на одинаковом расстоянии от продольной ее оси под углом 120° друг к другу и имеющих наклон относительно вертикальной продольной оси 5-7°, электромагнит в виде охватывающего реакционную камеру замкнутого ярма с тремя полюсными наконечниками, на которых расположены сериесные обмотки, один вывод каждой из обмоток соединен с одним из трех стержневых электродов, а другой — с источником питания, работающим в режиме переменного тока, отличающаяся тем, что установка выполнена как плазменный реактор, который в поперечном сечении выполнен в виде треугольника с усеченными вершинами, боковые стенки которого состоят из водоохлаждаемых панелей, в крышку ректора вмонтирован газоход для отвода образующихся при плазменной утилизации отходов газов, на конце газохода смонтирована камера дожигания газов, состоящая из корпуса цилиндрической формы, внутри которой вмонтирован усеченный конус перпендикулярно оси камеры дожигания газов и установлен электродуговой плазмотрон с возможностью охватывания при его работе потоком низкотемпературной электродуговой плазмы среза усеченного конуса и обрабатывания отводимых из плазменного реактора газов, а в нижней части реактора установлена летка для слива минеральной части утилизируемых отходов.

Источник