- вяжущее и способ приготовления его

- Формула изобретения

- Описание изобретения к патенту

- Концентрированное полимербитумное вяжущее для «сухого» ввода и способ его получения Российский патент 2017 года по МПК C08L95/00 C04B26/26

- Описание патента на изобретение RU2638963C1

- Похожие патенты RU2638963C1

- Реферат патента 2017 года Концентрированное полимербитумное вяжущее для «сухого» ввода и способ его получения

- Формула изобретения RU 2 638 963 C1

вяжущее и способ приготовления его

| Классы МПК: | C04B7/147 металлургический шлак C04B18/10 отходы от сжигания | ||||||||||||||||||||||||||||||||||||||||

| Патентообладатель(и): | Коробейников Анатолий Прокопьевич (RU) | ||||||||||||||||||||||||||||||||||||||||

| Приоритеты: |

| доменный шлак | 30-45 |

| гипс двуводный | 4-6 |

| щелочной активный реагент | 5-15 |

| хлорид кальция | 1-2 |

| указанная золошлаковая смесь | остальное, |

причем в качестве щелочного активного реагента используют карбонат натрия или калия, гидроксид натрия или калия, или их смесь.

2. Вяжущее, полученное способом по п.1.

Описание изобретения к патенту

Изобретение относится к строительным материалам, а именно к составам безобжигового бесклинкерного безизвесткового вяжущего на основе доменного шлака и золо-шлаковой смеси от сжигания каменного угля, которое может быть использовано в производстве бетонных и железобетонных изделий, кладочных и штукатурных растворов и сухих строительных смесей.

Наиболее эффективно использование предлагаемого вяжущего в производстве стеновых строительных камней на основе доменного шлака или котельного шлака от сжигания каменного угля.

Известно вяжущее, содержащее гранулированный доменный шлак, шлак от выплавки стали, нефелиновый шлам и активизатор твердения в виде смеси фторида калия и жидкого стекла [1]. Известен способ изготовления указанного вяжущего [1] путем совместного помола смеси компонентов по [1]. Недостатками этого вяжущего и способа изготовления его является пониженная прочность на сжатие и изгиб и особенно пониженная морозостойкость.

Наиболее близким к» предлагаемому вяжущему по технической сущности и достигаемому результату является вяжущее, включающее доменный гранулированный шлак, шлак от выплавки стали, двуводный гипс и активизатор твердения в виде щелочных отходов травления стального листа [2]. Недостатками известного вяжущего являются пониженная прочность и пониженная морозостойкость.

Способ изготовления вяжущих [2] заключается в совместном помоле смеси компонентов до крупности 320-350 м 2 /кг. При этом при совместном помоле твердых и прочных частиц и мягких наблюдается преимущественное измельчение мягких компонентов вяжущего до 400 м 2 /кг, одновременно более прочные компоненты (доменные шлаки) обладают высокой твердостью и при совместном помоле крупность их составляет 250 м 2 /кг и менее. В процессе изготовления бетона из известных вяжущих [1, 2] увеличивается период твердения бетона.

Задача, решаемая изобретением, состоит в повышении прочности, морозостойкости, сокращении периода твердения, снижения продолжительности помола компонентов вяжущего.

При осуществлении изобретения происходит оптимизация вещественного состава и соотношения компонентов вяжущего, а также тонкости помола и гранулометрического состава при отдельном измельчении твердых компонентов и сокращение периода помола мягких компонентов строительной смеси. В способе изготовления вяжущего, включающем смешение доменного шлака, двуводного гипса, щелочного активного реагента, перед смешением осуществляют помол доменного шлака до удельной поверхности 700 м 2 /г, при смешении дополнительно вводят сухопотушенную золошлаковую смесь от сжигания каменного угля и хлористый кальций, после смешения осуществляют помол до удельной поверхности 700 м 2 /г при следующем соотношении компонентов в мас.%: доменный шлак 30-45, гипс двуводный 4-6, щелочной активный реагент 5-15, хлорид кальция 1-2, указанная золошлаковая смесь — остальное, причем в качестве щелочного активного реагента используют карбонат натрия или калия, гидроксид натрия или калия или их смесь. Вяжущее, полученное указанным способом.

Основным компонентом известных вяжущих является клинкер, содержание которого в вяжущем составляет 80-95%. Клинкер получают смешиванием глины с известняком с последующим спеканием смеси при температурах 1600-1800 градусов Цельсия. Затраты на спекание в общих расходах на производство составляют 75%. С целью снижения затрат на производство вяжущего предлагается качественно новая технология и недефицитные отходы производства — доменные шлаки, золошлаковые смеси от сжигания каменного угля, щелочные отходы химических предприятий и отходы хлорида кальция.

Сущность заявляемого изобретения состоит в том, что доменные шлаки и золо-шлаковые смеси от сжигания каменного угля в смеси с щелочными активными реагентами, а именно с карбонатами натрия и калия (Nа 2 СО 3 , K 2 СО 3 ), гидроксидами натрия и калия (NaOH, KОН) и их смесями в любых соотношениях обладают вяжущими свойствами, что позволило разработать безызвестковое, безобжиговое, бесклинкерное шлако-щелочное вяжущее.

Наличие в сырьевой смеси соединений щелочных металлов Na 2 СО 3 , K 2 СО 3 , NaOH, KОН обеспечивает взаимодействие их с минералами и стекловидной фазой шлаков с образованием комплексных соединений, обладающих высокой прочностью. В частности, образуются более сложные и более прочные соединения силикатов и алюминатов, в которых кальций, магний, барий замещены ионами натрия и калия. Вероятно, в силикатах кальция nCaO*SiO 2 *xH 2 O и алюминатах кальция nСаО*Аl 2 O 3 *хН 2 О протекает процесс замещения СаО с образованием соединений mNa 2 O*nCaO 2 *xH 2 O и mNа 2 O*nСаО*Аl 2 O 3 *хН 2 O.

В портландцементах (клинкерных цементах) крупность зерен составляет 320-350 м 2 /кг. В предлагаемом изобретении рекомендуется измельчать смесь до крупности 700 м 2 /кг. В результате снижения крупности соответственно увеличивается вероятность контакта соединений щелочных металлов (Nа 2 O, K 2 O) с минералами силикатов и алюминатов и со стекловидной фазой.

В предлагаемом составе вяжущего наиболее прочным и трудно размалываемым материалом является доменый шлак. Остальные компоненты (золо-шлаковая смесь, хлорид кальция, гипс, щелочные реагенты) — мягкие материалы и легко размалываются. Чтобы достичь одинаковой крупности всех компонентов вяжущего, предлагается предварительно размолоть доменный шлак до 700 м 2 /кг, далее смешать его с остальными компонентами вяжущего и размолоть до 700 м 2 /кг. При этом достигается марка вяжущего М700.

Увеличить помол мягких компонентов ниже 700 м 2 /кг не рекомендуется, т.к. происходит слипание мелких частиц. При совместном помоле исходного состава мягких компонентов в смеси с доменным шлаком не достигается равномерного измельчения смеси по причине высокой твердости доменного шлака. Равномерность крупности достигается раздельным помолом доменного шлака и остальных мягких компонентов. Экспериментально установлено, что операция измельчения мягких компонентов в смеси с размолотым доменным шлаком сопровождается сокращением длительности измельчения мягких компонентов.

При изготовлении бетонов из предлагаемого вяжущего преимущественно гидратируются мелкие частицы. Продолжительность гидратации крупных частиц увеличивается, в результате увеличивается период твердения бетона и необходимость его нагрева. По указанным причинам равномерность помола вяжущего является необходимой операцией.

Для регулирования скорости твердения в предлагаемом изобретении применяется гипс двуводный, замена его гипсами с содержанием воды менее или более двух молекул недопустима.

Известно, что хлорид кальция повышает морозостойкость бетона. Это вещество на химических предприятиях образуется как отход производства, является недефицитным, обладает низкой стоимостью. Авторы рекомендуют вводить его в вяжущее в количестве 1-2%, что повышает потребительские свойства и упрощает технологии приготовления бетонов и растворов на строительных объектах.

Перечисленные факты получения бесклинкерного вяжущего позволяют повысить прочность, водостойкость и морозостойкость.

Пример. Для изготовления предлагаемого вяжущего использовали доменный шлак ОАО

Химический состав исходных материалов приведен в таблицах 1, 2. Золо-шлаковая смесь содержала 10,3% несгоревшего угля. Высушенный доменный шлак размололи до крупности 700 м 2 /кг. Составы компонентов, взятые после сушки, приведены в таблице 3. Подготовили смесь предлагаемого состава и размололи в лабораторной шаровой мельнице до крупности 700 м 2 /кг, затворяли водой питьевого качества до получения теста стандартной нормальной густоты.

Из смесей вяжущего приготовили образцы размером 4×4×16 см. Смеси уплотняли на стандартной виброплощадке в течение 3 мин.Твердение осуществляли в нормальных условиях в гидравлической ванне с пропариванием в камере при 80 градусах Цельсия в течение 12 часов. Испытания проводили в возрасте 28 суток. Водостойкость образцов оценивали по результатам определения коэффициента размягчения [3]. Испытывали образцы на морозостойкость по ГОСТу 7025-78 в возрасте 28 суток. Результаты представлены в таблице 3, из которой следует, что предлагаемое вяжущее обладает более высокой прочностью, водостойкостью и морозостойкостью по сравнению с прототипом.

Производство предлагаемого вяжущего позволяет эффективно утилизировать доменные шлаки, золошлаковые смеси от сжигания каменного угля и щелочные отходы химических заводов и создать базу для производства дешевых строительных материалов.

1. Авторское свидетельство СССР 1608152, МКИ 6 С04В 7/14;

2. Авторское свидетельство СССР 1303575, МКИ 6 С04В 7/14;

3. Сватовская Л.Б., Сычев A.M. Активированное твердение цементов. Л. Стройиздат, 1983, с 150.

| Таблица 1 | |||||||||

| Материал | Химические свойства, мас.%: | ||||||||

| SiO 2 | Аl 2 O 3 +ТiO 2 | FeO+Fe 2 O 3 | CaO | MgO | MnO | SO 3 | Na 2 O+K 2 O | П.П.П. | |

| Доменный шлак | 36,2-42 | 12,3-17 | 0,6-2,6 | 38-42,2 | 4,8-9,9 | 0,21-1,1 | 0,4-1,2 | 0,13-0,17 | 0,1-0,15 |

| Золо-шлаковая смесь | 61,33 | 20,52 | 9,41 | 3,21 | 2,23 | 0,42 | 1,76 | 10,3 |

В примерах составов 1-3 в качестве щелочного агента используют щелочной плав, содержащий, мас.%: гидроксид натрия 44, карбонат натрия 56.

В примере 4 в качестве щелочного агента используют карбонат натрия.

В примере 5 в качестве щелочного агента используют, мас.%: карбонат калия 45, гидроксид натрия 55.

В примере 6 в качестве щелочного агента используют гидроксид калия.

Источник

Концентрированное полимербитумное вяжущее для «сухого» ввода и способ его получения Российский патент 2017 года по МПК C08L95/00 C04B26/26

Описание патента на изобретение RU2638963C1

Изобретение относится к полимерно-битумным добавкам, которые могут быть использованы в асфальтобетонах, тонкослойных защитных покрытиях, а именно для практического применения при изготовлении покрытия шоссейных дорог на основе щебеночно-мастичных асфальтобетонов.

Известен РЕЗИНОСОДЕРЖАЩИЙ ПОЛИМЕРНЫЙ МОДИФИКАТОР БИТУМА (патент РФ 2266934, опубликовано: 27.12.2005), включающий битум, полиэтилен, резиновую крошку, в качестве пластифицирующей добавки используется мазут, а в качестве девулканизирующего неорганического соединения — известь строительная, при этом полиэтилен вводится вторичный как низкого, так и высокого давления при следующем соотношении компонентов, мас. %:

Использование в составе битумного вяжущего разработанного модификатора позволяет повысить сроки эксплуатации покрытий в 1,5 и более раза, устойчивость к образованию трещин, замедлять старение покрытий, снижать уровень шума, слепимость водителей транспортных средств, делает возможным избегать применение противогололедных средства и др. Недостатком известного модификатора является то обстоятельство, что при приготовлении щебеночно-мастичных смесей помимо упомянутого модификатора вяжущего требуется дополнительный ввод стабилизирующих добавок на основе целлюлозного или минерального волокна, что потребует обязательного дооснащения стандартных асфальтобетонных заводов дополнительными линиями подачи материала.

Наиболее близким по технической сущности является добавка для щебеночно-мастичного асфальтобетона (патент РФ 2222559, опубликовано: 27.01.2004), включающая вяжущее, резиновую крошку, минеральное масло и полимер. При этом в качестве вяжущего используют битумную эмульсию, в качестве полимера — полиакриламид и дополнительно в качестве структурообразователя — волокна целлюлозы и алюмосиликат при следующем соотношении компонентов состава, мас. %:

Предлагаемая добавка позволяет решить приоритетные задачи: утилизация отходов резиновой и картонно-бумажной промышленности, а также известная добавка для асфальтобетона разработана на базе более дешевых компонентов, обладающих низкой температурой хрупкости и высокой температурой размягчения, получаемая в гранулированной форме, удобная для транспортировки и прямого введения в щебеночно-мастичный асфальтобетон на месте его использования. Недостатками известной добавки является то, что технологический процесс ее изготовления предусматривает обработку резиновой крошки при интенсивном перемешивании со скоростью 300 об/мин в течение 0,5 часа, при котором происходит только лишь набухание резиновой крошки и отсутствует процесс глубокой девулканизации резины, необходимый для обеспечения разрыва ≡C-S-S-C≡ связей с образованием макрорадикалов каучука для их дальнейшего взаимодействия с битумом.

Задача изобретения — разработка концентрированного гранулированного полимербитумного вяжущего, одновременно обеспечивающего модификацию битумного вяжущего непосредственно в процессе приготовления ЩМА, в целях обретения последним таких характеристик, как низкая температура хрупкости, высокая температура размягчения, повышенные сдвиговые характеристики и сопротивляемость к образованию колеи, а также обеспечивающего наиболее рациональным образом ввод стабилизирующей добавки в битумное вяжущее в целях получения оптимального значения стекания последнего.

Поставленная задача решается заявляемым концентрированным гранулированным полимербитумным вяжущим для «сухого» ввода, представляющим собой смесь полимербитумного вяжущего и структурообразователя, при этом смесь дополнительно содержит минеральные компоненты, при следующем соотношении компонентов, мас. %:

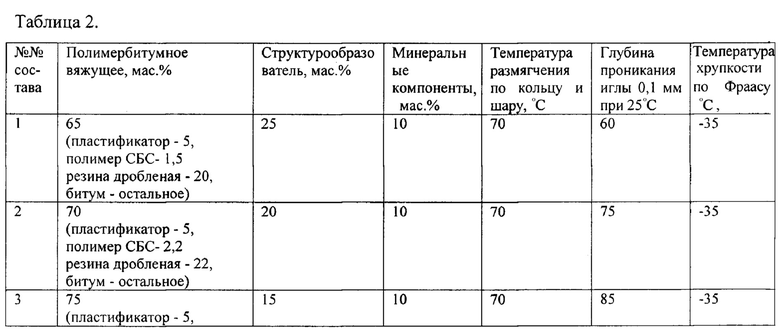

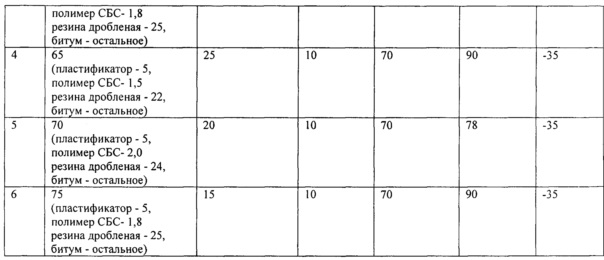

В качестве структурообразователя могут быть использованы целлюлозные или минеральные волокна — целлюлоза сульфитная оберточная, базальтовое и хризолитовое волокно (микрофибра). В качестве минеральных компонентов могут быть использованы известь или минеральный порошок, или их смесь в любом соотношении. Полимербитумное вяжущее в свою очередь состоит из битума, пластификатора, полимера и дробленой резины, при следующем соотношении компонентов, мас. %:

В качестве битума используется битум нефтяной дорожный марок БНД 60/90 или БНД 90/130, в качестве полимера — полимер группы дивинилстирольных термоэластопластов, предпочтительно СБС, и резина дробленая с размером частиц не более 0,9 мм из покрышек грузовых автомобильных шин или шин карьерных самосвалов (КГШ). В качестве пластификатора может использоваться пластификатор нефтяной (масло ПН-6) по ТУ 38.1011217-89, в качестве реагента повышения однородности — комплексная активирующая присадка дорожная по ТУ BY 491068297.001-2015.

Концентрированное гранулированное полимербитумное вяжущее готовится следующим образом. На первом этапе технологического процесса в горячий вязкий битум вводятся полимеры группы дивинилстирольных термоэластопластов, дробленая резина, пластификатор и реагент повышения однородности и активности вяжущего. Полученная смесь при температуре 160…170°С подвергается термомеханической обработке с применением диспергатора в течение нескольких циклов общей продолжительностью до 240 минут. В результате термохимических реакций (термохимической реактивации) и механического воздействия на многофазную среду происходит гомолитический разрыв связей атомов серы и атомов углерода в составе молекул каучука (девулканизация резины), в результате которого последний приобретает способность к образованию макрорадикалов для последующего взаимодействия наравне с молекулами термоэластопластов с компонентами битума. Полученная таким образом композиция представляет собой устойчивую гомогенную систему, не подверженную расслоению и имеющую жидкое агрегатное состояние.

На втором этапе технологического процесса после охлаждения полученной полимербитумной композиции до 60…70°С в ее состав вводятся инертные компоненты -целлюлозное и/или минеральное волокно, гашеная известь, минеральный порошок. Полученная смесь гранулируется, до образования сыпучего материала, устойчивого к слеживанию.

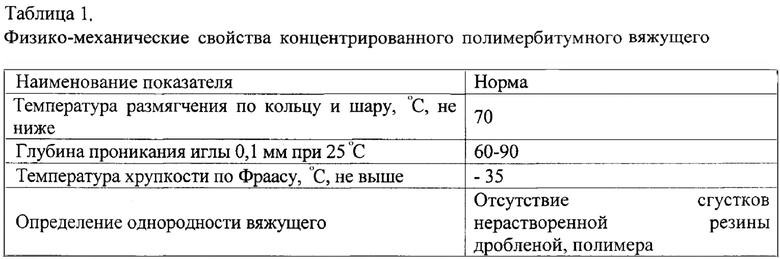

В таблице 2 приведен состав концентрированного гранулированного полимербитумного вяжущего и его свойства

Состав компонентов для первого технологического этапа приготовления концентрированного полимербитумного вяжущего зависит от исходных свойств битума нефтяного дорожного марок БНД 60/90 или БНД 90/130, состав компонентов для второго технологического этапа приготовления гранулированного вяжущего — от показателя проникания иглы 0,1 мм при 25°С концентрированного полимербитумного вяжущего.

Применение гранулированного полимербитумного вяжущего «сухого» ввода для изготовления щебеночно-мастичных смесей обеспечивает улучшение следующих физико-механических характеристик ЩМА, по сравнению с приготовленными на вяжущем из битумов нефтяных дорожных (БНД):

Предел прочности на сжатие при Т=20°С МПа — не менее +25%

Предел прочности на сжатие при Т=50°С МПа — не менее +37%

Сцепление при сдвиге при температуре 50°С — не менее 50%

Коэффициент внутреннего трения — не менее 5%

Т.о. использование заявляемого концентрированного гранулированного полимербитумного вяжущего обеспечивает модификацию битумного вяжущего непосредственно в процессе приготовления ЩМА, при этом полученный ЩМА обладает повышенными сдвиговыми характеристиками и сопротивляемостью к образованию колеи.

Похожие патенты RU2638963C1

| название | год | авторы | номер документа |

|---|---|---|---|

| Модифицированное битумное вяжущее | 2019 |

| RU2712686C1 |

| ПОЛИМЕРНО-АРМИРУЮЩИЙ ГРАНУЛИРОВАННЫЙ СТАБИЛИЗАТОР ДЛЯ ЩЕБЕНОЧНО-МАСТИЧНОГО АСФАЛЬТОБЕТОНА | 2004 |

| RU2272795C1 |

| РЕЗИНИРОВАННАЯ ЩЕБЕНОЧНО-МАСТИЧНАЯ АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 2009 |

| RU2415165C1 |

| СТАБИЛИЗИРУЮЩАЯ ДОБАВКА ДЛЯ ЩЕБЕНОЧНО-МАСТИЧНОГО АСФАЛЬТОБЕТОНА | 2004 |

| RU2273615C2 |

| Концентрат полимер-резинобитумного вяжущего | 2020 |

| RU2718069C1 |

| Резино-полимерно-битумное вяжущее и способ его получения | 2020 |

| RU2752619C1 |

| СТАБИЛИЗИРОВАННОЕ ВЯЖУЩЕЕ, ЩЕБЕНОЧНО-МАСТИЧНАЯ АСФАЛЬТОБЕТОННАЯ СМЕСЬ НА ОСНОВЕ СТАБИЛИЗИРОВАННОГО ВЯЖУЩЕГО И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2017 |

| RU2647740C1 |

| Концентрат полимерно-битумного вяжущего | 2020 |

| RU2718068C1 |

| Добавка для щебеночно-мастичного асфальтобетона | 2002 |

| RU2222559C1 |

| СТАБИЛИЗИРУЮЩАЯ ДОБАВКА ДЛЯ ЩЕБЕНОЧНО-МАСТИЧНОЙ АСФАЛЬТОБЕТОННОЙ СМЕСИ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2006 |

| RU2312116C1 |

Реферат патента 2017 года Концентрированное полимербитумное вяжущее для «сухого» ввода и способ его получения

Изобретение относится к полимербитумным добавкам, которые могут быть использованы в асфальтобетонах, тонкослойных защитных покрытиях, а именно для практического применения при изготовлении покрытия шоссейных дорог на основе щебеночно-мастичных асфальтобетонов. Вяжущее представляет собой смесь полимербитумного вяжущего, структурообразователя и минеральных компонентов при следующем соотношении компонентов, мас.%: полимербитумное вяжущее — 65-75, структурообразователь — 15-25, минеральные компоненты — 10. При этом полимербитумное вяжущее состоит из битума, пластификатора, полимера СБС, дробленой резины и реагента повышения однородности и активности полимербитумного вяжущего при следующем соотношении компонентов, мас.%: пластификатор – 5, полимер СБС — 1,5-2, резина дробленая — 20-25, реагент повышения однородности и активности полимербитумного вяжущего — 1-2, битум — остальное. Техническим результатом является получение полимербитумного вяжущего с высокими физико-механическими характеристиками. 2 н. и 2 з.п. ф-лы, 2 табл.

Формула изобретения RU 2 638 963 C1

1. Концентрированное гранулированное полимербитумное вяжущее для «сухого» ввода, представляющее собой смесь полимербитумного вяжущего и структурообразователя, отличающееся тем, что вяжущее дополнительно содержит минеральные компоненты при следующем соотношении компонентов, мас.%:

а полимербитумное вяжущее состоит из битума, пластификатора, полимера СБС, дробленой резины и реагента повышения однородности и активности полимербитумного вяжущего при следующем соотношении компонентов, мас.%:

2. Концентрированное гранулированное полимербитумное вяжущее для «сухого» ввода по п.1, отличающееся тем, что в качестве структурообразователя могут быть использованы целлюлозные или минеральные волокна — целлюлоза сульфитная оберточная, базальтовое и хризолитовое волокно (микрофибра).

3. Концентрированное гранулированное полимербитумное вяжущее для «сухого» ввода по п.1, отличающееся тем, что в качестве минеральных компонентов могут быть использованы известь, или минеральный порошок, или их смесь в любом соотношении.

4. Способ получения концентрированного гранулированного полимербитумного вяжущего для «сухого» ввода, включающий введение в битум пластификатора, дробленой резины, отличающийся тем, что получение вяжущего производится в два этапа, причем на первом этапе компоненты вводятся в горячий вязкий битум, дополнительно на первом этапе в вяжущее добавляются полимеры группы дивинилстирольных термоэластопластов и реагент повышения однородности и активности вяжущего, полученная на первом этапе полимербитумная композиция при температуре 160-170°С подвергается термомеханической обработке с применением диспергатора в течение нескольких циклов общей продолжительностью до 240 мин, на втором этапе полученную полимербитумную композицию охлаждают до 60-70°С, затем в ее состав вводятся структурообразователь и минеральные компоненты, полученная смесь гранулируется до образования сыпучего материала, устойчивого к слеживанию.

Источник