Параллельно-последовательный метод сочетания операций

Параллельно-последовательным (смешанным) называется такой метод сочетания операций, при котором комбинируются последовательный и параллельный виды движения изделий.

При параллельно-последовательном сочетании операций детали с одной операции на другую передаются поштучно или производственными партиями в зависимости от времени, затраченного на смежных операциях, но таким образом, чтобы процесс шел без перерыва оборудования.

При графическом построении параллельно-последовательного метода сочетания операций применяют следующее правило: при передаче изделий с относительно короткой операции на более длительную используется принцип параллельного вида движения изделий, и наоборот, при передаче на более короткую операцию используют принцип последовательного вида движения изделий, но таким образом, чтобы после окончания обработки последнего изделия из партии на предыдущей операции рабочий на последующей операции сразу же принимался за обработку последнего изделия из партии.

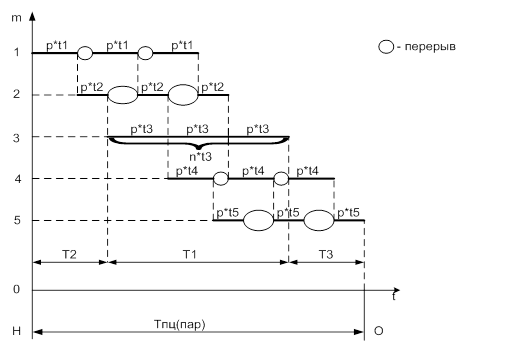

График параллельно-последовательного вида движения деталей приведен на рис.3. Как видно из данного графика, его построение выполнено в определенной последовательности (показано вертикальными пунктирными линиями).

Рис.3. График параллельно-последовательного вида движения деталей

К достоинствам движения изделий параллельно-последовательного вида следует отнести отсутствие перерывов в работе оборудования, а к недостаткам— значительное и неизбежное пролеживание изделий на рабочих складах.

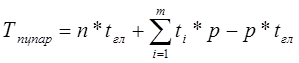

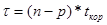

Длительность технологического цикла при параллельно-последовательном сочетании операций можно определить по формуле:

|

где tki – наименьшая норма времени между i-й парой смежных операций с учетом количества единиц оборудования, мин.

Параллельный вид движения изделий наиболее характерен для массового производства, параллельно-последовательный — для серийного, а последовательный — для единичного.

Выводы

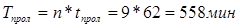

Наиболее сильное влияние на длительность технологического (следовательно, и производственного) цикла оказывает изменение размера партии деталей. Так, при прочих равных условиях, если принять n=40 шт. вместо 10 шт., то технологический цикл при последовательном виде движения изменится прямо пропорционально размеру партии.

Значительное влияние на Тц оказывает количество станков, выполняющих каждую операцию. Средняя загрузка станков на участке, в цехе и на предприятии должна быть не ниже установленных нормативов (примерно 80—85% и выше).

Изменение количества станков в большей степени влияет на Тц при параллельном виде движения, значительно меньше при параллельно-последовательном и наименьшее—при последовательном.

Из данного анализа можно сделать следующие основные выводы:

1. Так как наиболее сильное влияние на длительность цикла оказывает величина партии деталей, особенно при последовательном виде их движения, в каждом конкретном случае выбор размера партии деталей следует научно обосновать, т. е. выбрать его оптимальную величину. Размер партии относительно свободно можно увеличить только при параллельном виде движения деталей.

2. При параллельном виде движения деталей (если имеется возможность) на главной операции целесообразно использовать дополнительное оборудование, что приведет к значительному сокращению длительности цикла производства.

3. Передача деталей при параллельном и параллельно-последовательном видах движения целесообразна только тогда, когда имеется определенная (заметная) экономия по затратам на транспортные операции.

Правильный, обоснованный выбор вида движения объектов производства в процессе их изготовления особенное значение имеет в многооперационных производствах.На предприятиях к числу таких производств относятся обрабатывающие и сборочные.

Параллельный вид движения в организационно-экономическом отношении целесообразен, когда производство имеет высокую серийность (массовое, крупносерийное, в отдельных случаях даже среднесерийное), а операционное время достаточно синхронизировано.

Пример

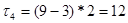

Постройте графики движения партии деталей и рассчитайте длительность технологического цикла при различных видах движений, если известно, что партия деталей состоит из 5 штук, технологический процесс обработки включает 5 операций: t1= 2; t2 = 9; t3 = 5; t4 = 8; t5 = 3. Размер транспортной партии p = 1 шт. Каждая операция выполняется на одном станке.

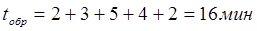

I. Длительность технологического цикла обработки партии деталей при последовательном движении предметов труда рассчитывается по формуле:

где n — число деталей в партии, шт.;

t— норма штучного времени на i-й операции, мин;

С — число рабочих мест на i-й операции;

m — число операций в технологическом процессе.

Tц (посл)= 5(2 + 9 + 5 + 8 + 3) = 135 мин = 2,25 ч

Расчет показан на рис. 1.

Рис. 1. График длительности технологического цикла при последовательном движении партии деталей

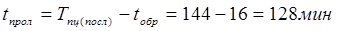

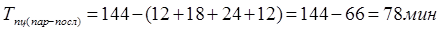

2. Длительность технологического цикла обработки партии деталей при параллельно-последовательном движении предметов труда определяется по формуле:

где p — размер транспортной партии, шт.; tм — наименьшая норма времени между i-ой парой смежных операций с учетом количества единиц оборудования, мин.

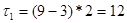

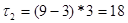

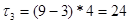

Tц (п-п)= 5(2 + 9 + 5 + 8 + 3) — (5 — 1) (2 + 5 + 5 + 3) = 75 мин = 1,25 ч.

Расчет показан на рис. 2.

Рис. 2. График длительности технологического цикла при параллельно-последовательном движении деталей

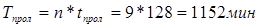

3. Длительность технологического цикла обработки партии деталей при параллельном движении предметов труда определяется по формуле:

где ti (max)— норма времени максимальной по продолжительности i-й операции с учетом числа рабочих мест, мин;

Tц (пар) = (5 — 1) • 9 + 1 • (2 + 9 + 5 + 8 + 3) = 63 мин.

Расчет показан на рис. 3.

Рис. 3. График длительности технологического цикла при параллельном движении партии деталей

Источник

Последовательно-параллельная обработка деталей, область применения и расчет длительности технологического цикла

При параллельно-последовательном виде движения детали передаются на последующую операцию по мере их обработке на предыдущей – поштучно или транспортной партией, при этом время выполнения смежных операций частично совмещаются таким образом, что партия деталей обрабатывается на каждой операции без перерывов.

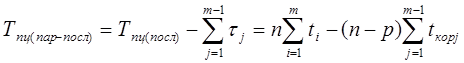

— τj- частичное перекрытие времени выполнения каждой пары смежных операций

ti – норма времени i-ой операции; Ci – количество рабочих мест на i-ой операции;

p — величина транспортной партии (или поштучно), шт;

Положительные моменты: — длительность производственного цикла снижается по сравнению с последовательной обработкой деталей; — отсутствуют простои рабочих мест на коротких операциях.

Область применения: обработка малыми партиями.

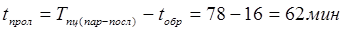

Для сокращения длительности производственного цикла можно передачу деталей с одной операции на другую по мере их обработки вести не всей партией, а поштучно либо разделить всю партию на несколько частей и передавать каждую из них на последующую операцию по мере ее обработки на предыдущей. Такая передача деталей практикуется, в частности, при параллельном движении. Применяется в том случае, когда время операций примерно равно или кратно друг другу. Это непрерывно-поточное производство

Рассмотрим пример определения длительности технологического цикла при последовательно-параллельной обработке деталей:

Исходные данные примера: n = 3 детали, m = 4 операции, t1 = 10 мин., t2 = 40 мин., t3 = 20 мин., t4 = 10 мин.

Расчет ТЦ при последовательно — параллельной обработке деталей:

График последовательно-параллельной обработки деталей:

Источник

Параллельный способ обработки деталей партиями

При этом способе обеспечивается максимальное сокращение длительности производственного цикла. Этот способ допускает наличие некоторых перерывов при обработке партии деталей. Сущность данного способа заключается в том, что передача деталей как и в параллельно — последовательном способе осуществляется передаточными партиями. При этом обработка передаточной партии на следующей операции должна быть начата сразу же в момент ее передачи. При рассмотрении этого способа определяют наиболее продолжительную из все операций технологического процесса, которую называют главной. При построении графика сначала отражается обработка первой передаточной партии по всем операциям до главной операции. Далее отражается на графике обработка всей партии деталей на главной операции как непрерывный процесс. Затем отражается на графике обработка последней передаточной партии на всех операциях после главной. И в завершении на графике отражается обработка остальных передаточных партий на всех операциях до главной и после главной.

Рис.5.Параллельный способ обработки деталей партиями

При параллельном способе длительность производственного цикла складывается из трех составляющих:

) время обработки всей партии деталей на главной операции

) Сумма времени обработки первой передаточной партии до главной операции

) Сумма времени обработки последней передаточной партии после главной операции

Применение параллельного способа обеспечивает сокращение длительности производственного цикла на 25-30% по сравнению с параллельно — последовательным способом. Но при этом возникает проблема заполнения перерывов в производственном процессе другой работой, что не всегда возможно, т.к. иногда подготовка к выполнению работы требует больше времени чем длительность перерыва.

труд рациональный производственный вещественный

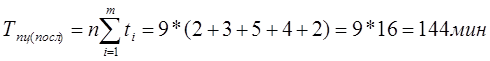

Расчётная часть (Вариант 6)

Исходные данные для выполнения расчетной части контрольной работы

n — размер партии n=9

p — передаточная партия p=3

k — количество передаточных партий

Последовательный способ обработки деталей партиями

Графическое отображение последовательного способа обработки деталей партиями представлено в Приложении 1.

Параллельно — последовательный способ обработки деталей партиями

Графическое отображение последовательного способа обработки деталей партиями представлено в Приложении 2.

Источник

Параллельно-последовательное движение партий деталей

При параллельно-последовательном виде движения происходит частичное совмещение во времени выполнения смежных операций (на графике t — совмещение времен). Главная задача — обеспечить непрерывность обработки партии деталей на каждой операции.

Существуют два вида сочетания смежных операций во времени.

1 вариант:

Время обработки на последующей операции больше, чем на предыдущей

В этом случае передавать транспортную партию можно сразу же после ее обработки на предыдущей операции и беспрерывность обработки всей партии деталей будет обеспечена.

2 вариант:

Время обработки на последующей операции меньше, чем на предыдущей

В этом случае нельзя передавать транспортную партию сразу же после ее обработки на предыдущей операции, поскольку будет иметь место простой на последующем рабочем месте. Для избежания простоя следует накопить необходимый запас деталей.

Величину запаса и время, когда можно начинать передачу первой транспортной партии на последующую операцию, находят так: от конца времени обработки всех деталей на предыдущей операции опускают перпендикуляр, вправо от перпендикуляра откладывают время обработки одной последней транспортной партии, а влево от перпендикуляра – время обработки остальных транспортных партий.

Таким образом, выполняется условие, что последняя транспортная партия обрабатывается на последующей операции без всякого ожидания (последовательно), а все предыдущие должны быть непрерывно обработаны к моменту начала обработки последней.

где

Источник