- Параллельный способ обработки деталей партиями

- «Управление и Оптимизация Производственного Предприятия»

- Каковы основные принципы эффективной организации производства?

- Что понимается под «пропорциональностью» производства и как ее обеспечить?

- Что такое «параллельность» производства?

- В чем заключается принцип «непрерывности» производства?

- Что понимается под «прямоточностью» производства и как ее добиться?

- В чем состоит принцип «ритмичности» производства и как обеспечить ритмичность?

- Что понимается под «гибкостью» производства?

- Что понимается под «комплексностью» производства?

- Какие методы организации производства чаще всего используются в практике бизнеса?

- В чем особенности последовательного производства?

- Какие черты присущи параллельному методу производства?

- Каковы особенности параллельно-последовательного производства?

- Выводы и рекомендации.

- Параллельно-последовательный метод сочетания операций

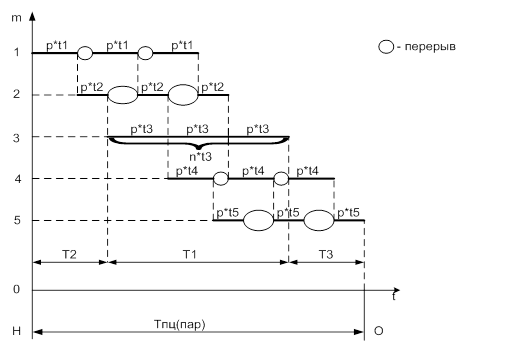

Параллельный способ обработки деталей партиями

При этом способе обеспечивается максимальное сокращение длительности производственного цикла. Этот способ допускает наличие некоторых перерывов при обработке партии деталей. Сущность данного способа заключается в том, что передача деталей как и в параллельно — последовательном способе осуществляется передаточными партиями. При этом обработка передаточной партии на следующей операции должна быть начата сразу же в момент ее передачи. При рассмотрении этого способа определяют наиболее продолжительную из все операций технологического процесса, которую называют главной. При построении графика сначала отражается обработка первой передаточной партии по всем операциям до главной операции. Далее отражается на графике обработка всей партии деталей на главной операции как непрерывный процесс. Затем отражается на графике обработка последней передаточной партии на всех операциях после главной. И в завершении на графике отражается обработка остальных передаточных партий на всех операциях до главной и после главной.

Рис.5.Параллельный способ обработки деталей партиями

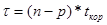

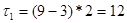

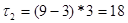

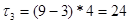

При параллельном способе длительность производственного цикла складывается из трех составляющих:

) время обработки всей партии деталей на главной операции

) Сумма времени обработки первой передаточной партии до главной операции

) Сумма времени обработки последней передаточной партии после главной операции

Применение параллельного способа обеспечивает сокращение длительности производственного цикла на 25-30% по сравнению с параллельно — последовательным способом. Но при этом возникает проблема заполнения перерывов в производственном процессе другой работой, что не всегда возможно, т.к. иногда подготовка к выполнению работы требует больше времени чем длительность перерыва.

труд рациональный производственный вещественный

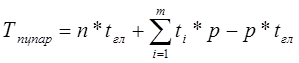

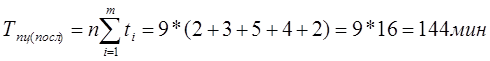

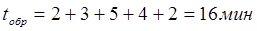

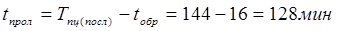

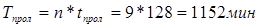

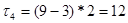

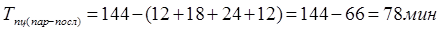

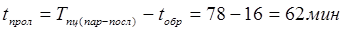

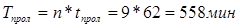

Расчётная часть (Вариант 6)

Исходные данные для выполнения расчетной части контрольной работы

n — размер партии n=9

p — передаточная партия p=3

k — количество передаточных партий

Последовательный способ обработки деталей партиями

Графическое отображение последовательного способа обработки деталей партиями представлено в Приложении 1.

Параллельно — последовательный способ обработки деталей партиями

Графическое отображение последовательного способа обработки деталей партиями представлено в Приложении 2.

Источник

«Управление и Оптимизация Производственного Предприятия»

Сокращение длительности производственных процессов представляет собой одну из наиболее важных задач организации современного производства, от надлежащего решения которой в большой мере зависит его эффективная рентабельная работа.

Решить эту задачу Вы можете путем внедрения современных принципов и методов организации производства.

Каковы основные принципы эффективной организации производства?

На сегодняшний день для эффективной и конкурентоспособной организации производства используются следующие принципы организации производства:

- пропорциональность,

- параллельность,

- непрерывность,

- прямоточность,

- ритмичность,

- гибкость,

- комплексность.

Что понимается под «пропорциональностью» производства и как ее обеспечить?

Пропорциональность в организации производства — это соответствие производительностей всех подразделений предприятия (цехов, участков, отдельных рабочих мест) друг другу.

Для обеспечения пропорциональности Вам необходимо правильно проектировать предприятие, оптимально сочетая производственные участки. При современных темпах обновления производства и сменяемости номенклатуры производимой продукции необходимо постоянно отслеживать поддержание пропорциональности производства, потому что перевооружение одних подразделений производства требует изменения мощности других. Для этого Вам необходимо разрабатывать задания для каждого производственного участка с учетом наиболее полного использования возможностей производства.

Соблюдение принципа пропорциональности позволит Вам исключить перегрузку одних участков, т.е. возникновение «узких мест», и недоиспользование мощностей других и обеспечить равномерную бесперебойную работу предприятия.

Что такое «параллельность» производства?

Под параллельностью понимается одновременное (параллельное) выполнение различных производственных процессов по изготовлению одного продукта.

Параллельность реализуется на всех уровнях организации. Например, параллельное выполнение основных процессов можно реализовать путем обработки детали и одновременном выполнении сборочно-монтажных работ. А параллельность в выполнении основных и вспомогательных операций можно достигнуть путем совмещения времени машинной обработки со временем установки и съема деталей, контрольных промеров, загрузки и разгрузки оборудования и т.д.

Усложнение продукции в настоящее время, а также использование автоматического оборудования и разделения труда увеличивают число параллельно проводимых процессов, что позволяет оптимально сократить длительность производственного процесса и соответственно повысить эффективность производства.

В чем заключается принцип «непрерывности» производства?

В условиях сложного процесса изготовления продукции все большее значение приобретает непрерывность производства, которая обеспечивает ускорение оборачиваемости средств. На рабочем месте она достигается путем сокращения вспомогательного времени (внутриоперационных перерывов) в процессе выполнения каждой операции, на участке и в цехе — при передаче полуфабриката с одного рабочего места на другое (межоперационных перерывов) и т.д.

Непрерывность работ обеспечивается, прежде всего, совершенствованием производства (например, автоматизацией), а также рациональным сочетанием и согласованием различных производственных процессов во времени.

Что понимается под «прямоточностью» производства и как ее добиться?

Прямоточность организации производственного процесса представляет собой обеспечение кратчайшего пути прохождения изделием всех стадий и операций производственного процесса — от запуска в производство исходных материалов до выхода готовой продукции.

В соответствии с этим требованием взаимное расположение зданий и сооружений на территории предприятия, а также размещение в них основных цехов должны соответствовать требованиям производственного процесса. Поток материалов, полуфабрикатов и изделий должен быть кратчайшим, без встречных и возвратных движений. Вспомогательные цехи и склады должны размещаться как можно ближе к обслуживаемым ими основным цехам.

В чем состоит принцип «ритмичности» производства и как обеспечить ритмичность?

Для обеспечения полного использования оборудования, материальных ресурсов и рабочего времени большое значение имеет ритмичность производства.

Принцип ритмичности предполагает равномерный выпуск продукции и ритмичный ход производства. Равномерный выпуск продукции означает изготовление в равные промежутки времени одинакового количества продукции. Ритмичность производства выражается в повторении через равные промежутки времени производственных процессов и осуществлении на каждом рабочем месте в равные промежутки времени одинакового объема работ.

При ритмичной работе обеспечиваются полная загрузка оборудования, нормальная его эксплуатация, улучшается использование материально-энергетических ресурсов и рабочего времени. Неритмичная работа каждого участка приводит к нарушению нормального хода производства.

Ритмичность производства Вы можете обеспечить рациональной организацией работы во всех подразделениях предприятия, а также его своевременной подготовкой и комплексным обслуживанием.

Что понимается под «гибкостью» производства?

Современный уровень научно-технического прогресса предполагает соблюдение гибкости организации производства.

Не так давно принципы организации производства были ориентированы на устойчивый характер производства — стабильную номенклатуру продукции, конкретные виды оборудования и т.п. В современных же условиях быстрого обновления номенклатуры продукции должна меняться и технология производства. Между тем, быстрая смена оборудования вызвала бы неоправданно высокие затраты производителя. Отсюда появилось новое требование к организации производства — гибкость, что означает, прежде всего, быструю переналаживаемость оборудования.

Достижения науки обеспечивают сегодняшних производителей техникой, способной к широкому диапазону использования и производящую в случае необходимости автоматическую подналадку.

Что понимается под «комплексностью» производства?

Еще одним из важнейших принципов современной организации производства является ее комплексность.

Современные процессы изготовления продукции характеризуются постоянным взаимодействием и «сращиванием» основных, вспомогательных и обслуживающих процессов. Поэтому в связи с известным отставанием автоматизации обслуживающего производства по сравнению с оснащенностью основного Вам необходимо концентрировать свое внимание на рациональной организации выполнения не только основных, но и вспомогательных и обслуживающих процессов производства.

Какие методы организации производства чаще всего используются в практике бизнеса?

Различают три основных метода организации производственных процессов:

- Последовательный.

- Параллельный.

- Параллельно-последовательный.

В чем особенности последовательного производства?

При последовательном методе деталь в процессе производства переходит на каждую последующую операцию только после окончания обработки всех деталей данной партии на предыдущей операции. В этом случае с операции на операцию транспортируется вся партия деталей одновременно. При этом каждая деталь пролеживает на каждой операции сначала в ожидании своей очереди обработки, а затем в ожидании окончания обработки всех деталей по этой операции.

Какие черты присущи параллельному методу производства?

При параллельном методе обработка каждой детали на каждой последующей операции начинается немедленно после окончания предыдущей операции независимо от того, закончена обработка других деталей на данной операции или еще нет. При таком методе несколько единиц одной и той же партии могут одновременно находиться в обработке на разных операциях. Общая продолжительность процесса обработки партии деталей значительно уменьшается по сравнению с тем же процессом, выполняемым последовательно. В этом заключается существенное преимущество параллельного метода, позволяющего значительно сократить продолжительность производственного процесса.

Каковы особенности параллельно-последовательного производства?

Параллельно-последовательный метод характеризуется тем, что процесс обработки деталей данной партии на каждой последующей операции начинается раньше, чем полностью заканчивается обработка всей партии деталей на каждой предыдущей операции. Детали передаются с одной операции на другую частями. Накопление некоторого количества деталей на предыдущих операциях перед началом обработки партии на последующих операциях (производственный задел) позволяет избежать возникновения простоев. Параллельно-последовательный метод также позволяет значительно уменьшить продолжительность производственного процесса обработки по сравнению с последовательным методом.

Выводы и рекомендации.

Современный производитель должен рационально применять методы и соблюдать требования принципов организации производства в комплексе. Только в этом случае Вы сможете оптимизировать производственные процессы и, соответственно, добиться максимальной эффективности производства.

Источник

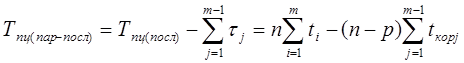

Параллельно-последовательный метод сочетания операций

Параллельно-последовательным (смешанным) называется такой метод сочетания операций, при котором комбинируются последовательный и параллельный виды движения изделий.

При параллельно-последовательном сочетании операций детали с одной операции на другую передаются поштучно или производственными партиями в зависимости от времени, затраченного на смежных операциях, но таким образом, чтобы процесс шел без перерыва оборудования.

При графическом построении параллельно-последовательного метода сочетания операций применяют следующее правило: при передаче изделий с относительно короткой операции на более длительную используется принцип параллельного вида движения изделий, и наоборот, при передаче на более короткую операцию используют принцип последовательного вида движения изделий, но таким образом, чтобы после окончания обработки последнего изделия из партии на предыдущей операции рабочий на последующей операции сразу же принимался за обработку последнего изделия из партии.

График параллельно-последовательного вида движения деталей приведен на рис.3. Как видно из данного графика, его построение выполнено в определенной последовательности (показано вертикальными пунктирными линиями).

Рис.3. График параллельно-последовательного вида движения деталей

К достоинствам движения изделий параллельно-последовательного вида следует отнести отсутствие перерывов в работе оборудования, а к недостаткам— значительное и неизбежное пролеживание изделий на рабочих складах.

Длительность технологического цикла при параллельно-последовательном сочетании операций можно определить по формуле:

|

где tki – наименьшая норма времени между i-й парой смежных операций с учетом количества единиц оборудования, мин.

Параллельный вид движения изделий наиболее характерен для массового производства, параллельно-последовательный — для серийного, а последовательный — для единичного.

Выводы

Наиболее сильное влияние на длительность технологического (следовательно, и производственного) цикла оказывает изменение размера партии деталей. Так, при прочих равных условиях, если принять n=40 шт. вместо 10 шт., то технологический цикл при последовательном виде движения изменится прямо пропорционально размеру партии.

Значительное влияние на Тц оказывает количество станков, выполняющих каждую операцию. Средняя загрузка станков на участке, в цехе и на предприятии должна быть не ниже установленных нормативов (примерно 80—85% и выше).

Изменение количества станков в большей степени влияет на Тц при параллельном виде движения, значительно меньше при параллельно-последовательном и наименьшее—при последовательном.

Из данного анализа можно сделать следующие основные выводы:

1. Так как наиболее сильное влияние на длительность цикла оказывает величина партии деталей, особенно при последовательном виде их движения, в каждом конкретном случае выбор размера партии деталей следует научно обосновать, т. е. выбрать его оптимальную величину. Размер партии относительно свободно можно увеличить только при параллельном виде движения деталей.

2. При параллельном виде движения деталей (если имеется возможность) на главной операции целесообразно использовать дополнительное оборудование, что приведет к значительному сокращению длительности цикла производства.

3. Передача деталей при параллельном и параллельно-последовательном видах движения целесообразна только тогда, когда имеется определенная (заметная) экономия по затратам на транспортные операции.

Правильный, обоснованный выбор вида движения объектов производства в процессе их изготовления особенное значение имеет в многооперационных производствах.На предприятиях к числу таких производств относятся обрабатывающие и сборочные.

Параллельный вид движения в организационно-экономическом отношении целесообразен, когда производство имеет высокую серийность (массовое, крупносерийное, в отдельных случаях даже среднесерийное), а операционное время достаточно синхронизировано.

Пример

Постройте графики движения партии деталей и рассчитайте длительность технологического цикла при различных видах движений, если известно, что партия деталей состоит из 5 штук, технологический процесс обработки включает 5 операций: t1= 2; t2 = 9; t3 = 5; t4 = 8; t5 = 3. Размер транспортной партии p = 1 шт. Каждая операция выполняется на одном станке.

I. Длительность технологического цикла обработки партии деталей при последовательном движении предметов труда рассчитывается по формуле:

где n — число деталей в партии, шт.;

t— норма штучного времени на i-й операции, мин;

С — число рабочих мест на i-й операции;

m — число операций в технологическом процессе.

Tц (посл)= 5(2 + 9 + 5 + 8 + 3) = 135 мин = 2,25 ч

Расчет показан на рис. 1.

Рис. 1. График длительности технологического цикла при последовательном движении партии деталей

2. Длительность технологического цикла обработки партии деталей при параллельно-последовательном движении предметов труда определяется по формуле:

где p — размер транспортной партии, шт.; tм — наименьшая норма времени между i-ой парой смежных операций с учетом количества единиц оборудования, мин.

Tц (п-п)= 5(2 + 9 + 5 + 8 + 3) — (5 — 1) (2 + 5 + 5 + 3) = 75 мин = 1,25 ч.

Расчет показан на рис. 2.

Рис. 2. График длительности технологического цикла при параллельно-последовательном движении деталей

3. Длительность технологического цикла обработки партии деталей при параллельном движении предметов труда определяется по формуле:

где ti (max)— норма времени максимальной по продолжительности i-й операции с учетом числа рабочих мест, мин;

Tц (пар) = (5 — 1) • 9 + 1 • (2 + 9 + 5 + 8 + 3) = 63 мин.

Расчет показан на рис. 3.

Рис. 3. График длительности технологического цикла при параллельном движении партии деталей

Источник