Оценка величины дефектов по условным размерам.

Наряду с амплитудным широко распространен способ оценки величены дефектов посредством измерения их условных размеров на поверхности изделия, он состоит в том, что при сканировании вдоль дефекта на поверхности изделия измеряется расстояние между положениями преобразователя, в которых при заданном уровне чувствительности дефектоскопа эхоимпульс от дефекта исчезает с экрана.

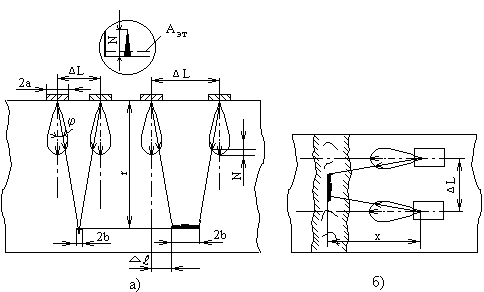

Схемы измерений условной протяженности DL и высоты DН дефекта прямым и наклонным преобразователями показаны на рис. 5.2. Как видно из рисунков, условные размеры превышают действительные размеры дефекта за счет широкой диаграммы направленности преобразователя. Ширина диаграммы направленности 2Dl определяется относительным уровнем чувствительности

Проиллюстрировать это можно следующими примерами. Если настроить чувствительность дефектоскопа так, чтобы при соосном расположении преобразователя и дефекта (q=0) эхо-сигнал Ац от дефекта размером 2b соответствовал уровню Аэт (Аэт/Ац=1), то при минимальном смещении в сторону эхо-сигнал уже исчезает. Это означает, что дефект выявляется только центральным лучом диаграммы направленности и DL =0.

Если же установить

|

Измерение условных размеров дефекта определением координат его крайних точек может проводиться двумя способами: относительным и абсолютным. При относительном способе крайними считают те положения преобразователя, в которых для данного дефекта

Рис. 5.2. Схемы измерений условной протяженности дефектов

прямым (а) и наклонным (б) преобразователями.

При абсолютном способе измерение условных размеров проводят на постоянном уровне чувствительности, установленном при эталонировании (Аэт=const). В этом случае при увеличении размеров дефектов увеличивается и DL. Поэтому условные размеры измеряют абсолютным способом с помощью сравнения с соответствующим условным размером контрольного отражения DLко.

Дефекты, у которых при измерении на этом уровне чувствительности DL £ DLко, относят к точечным (компактным), дефекты, у которых DL > DLко, — к протяженным.

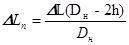

Условная протяженность дефектов в кольцевых швах трубопроводов увеличивается с увеличением толщины стенки и с уменьшением диаметра трубы. Для этих швов вычисляется приведенная условная протяженность:

где DL – протяженность дефекта, измеряемая по наружной поверхности; Dн – наружный диаметр контролируемой трубы, мм; h – глубина залегания дефекта, мм.

Приведенную протяженность дефектов, залегающих у корня шва, вычисляют по формуле:

где Dу – внутренний диаметр трубы, мм.

|

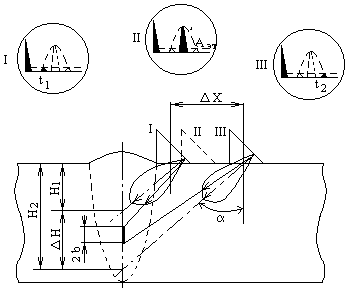

Условная высота дефекта DН = Н2 – Н1 определяется разностью глубин, измеренных в крайних положениях преобразователя при перемещении его перпендикулярно длине шва. При замере условной высоты, импульс на экране ЭЛТ перемещается в пределах некоторой зоны по огибающей, а затем исчезает (рис. 5.3). Оценивать качество шва по условной высоте дефекта можно с помощью сравнения с условной высотой контрольного отражателя, находящегося на глубине дефекта.

Рис. 5.3. Схема измерения условной высоты DН и условной ширины DХ дефекта:

I, II, III – осциллограммы в соответствующих положениях преобразователя.

В ряде случаев вместо DН удобно определять условную ширину дефекта DХ. Условная ширина дефекта DХ измеряется длиной зоны перемещения наклонного преобразователя перпендикулярно шву между двумя крайними положениями, в которых появляется и исчезает эхо-сигнал от дефекта. Измеряется DХ на том же уровне чувствительности Аэт и при тех же положениях преобразователя на поверхности, при которых измеряется DН.

У небольших дефектов с широкой индикатрисой рассеяния DН и DХ связаны между собой пропорциональной зависимостью, но для больших дефектов с узкой индикатрисой эта зависимость нарушается. Наиболее целесообразно измерять DХ при механизированном контроле, однако необходимо учитывать, что дефект, ориентированный в плоскости листа (расслоение), будет характеризоваться малым значением DН и значительным DХ.

При проведении разбраковки изделия очень важным является возможность распознания сплошного непрерывного дефекта, например, непровар, цепочка дефектов типа шлаковых включений и пор.

Возможность разрешать два рядом находящихся отражателя характеризует фронтальную разрешающую способность преобразователя. Она определяется минимальным расстоянием Lр между дефектами, залегающими в плоскости, перпендикулярной акустической оси пучка, при котором эти дефекты в процессе перемещения преобразователя по поверхности изделия регистрируются раздельно.

В дальней зоне фронтальная разрешающая способность прямым и наклонным преобразователей приближенно будет определяться выражением, мм,

Экспериментально установлено, что у прямых преобразователей в области до четырех ближних зон фронтальная разрешающая способность равна примерно (0,8 — 1)а.

При контроле реальных изделий вследствие естественных нарушений геометрии прозвучивании и не идентичности дефектов эти соотношения не будут точно соблюдаться, поэтому фронтальная разрешающая способность в реальных условиях будет выше, чем для моделей дефектов. Если при перемещении преобразователя на расстояние, меньшее фронтальной разрешающей способности, появляется несколько эхо-сигналов, то это совсем не означает, что в изделии имеется столько же дефектов. Поэтому перед оператором нельзя ставить задачу о разрешении отдельных дефектов в пределах зоны шириной, примерно равной диаметру пьезоэлемента.

Источник

6 Измерение координат, размеров дефектов, определение их формы

6 Измерение координат, размеров дефектов, определение их формы.

При проявлении эхо-сигналов на рабочем участке развертке ,чувствительность снижается до контрольного уровня, и если эхо-сигнал превышает этот уровень, то измеряются характеристики дефекта :

-максимальную амплитуду эхо-сигнала и эквивалентный размер ;

-характеристики формы и ориентации дефекта ( если требуется ) ;

Измерение координат и размеров дефектов является обязательной операцией, т.к. результаты измерений используют при оценке допустимости дефекта.

6.1. Определение координат.

Местонахождение дефекта в св. шве

Определяют три координаты :

-глубина залегания дефекта-h

-расстояние вдоль поверхности изделия от точки ввода до перпендикуляра, восстановленного к поверхности из дефекта –x;

-расстояние вдоль оси шва от дефекта до какой-либо выбранной точки отсчета.

глубиномерное устройство дефектоскопа измеряет временной интервал между зон. Импульсом и эхо-сигналом от дефекта. скорости ультразвуковых колебаний в приме и металле ОК и угол ввода известны, а зная Т можно определить x и h.

Для прямого пэп:

Для наклонного

r — расстояние от точки выхода до дефекта.

Глубиномеры соврем. отеч. Дефектоскопов (УД-2-12) проградуированы непосредственно в значениях h и x, которые высвечивают цифровой индикатор.

При контроле отраженным лучом глубину дефекта h определяют с учетом числа отражений. значение h определяют также по глубиномеру.

Координаты определяют при положении ПЭП, соответствующем мах амплитуде эхо-сигнала

Амплитуду эхо-сигнала измеряют по показаниям аттенюатора при заданной его высоте на экране дефектоскопа.

В его основе лежит относительный метод – сравнение эхо –сигнала от дефекта с каким –либо опорным сигналом, полученным тем же ПЭП от отражателя известной величины и геометрической формы.

Важно унифицировать процесс измерений. чтобы размер дефекта выражается через какую-то стандартную величину. В у. з. дефектоскопии в качестве унифицированной единицы измерения принята эквивалентная площадь, которая измеряется площадью дна плоскодонного отверстия, расположенного на той же глубине, что и дефект, и дающего эхо-сигнал такой же амплитуды.

Аналогично измеряется эквивалентный диаметр.

При измерении эквивалентного размера дефекта наклонным ПЭП ось плоскодонного отражателя должна быть сосна оси пучка.

|

Поэтому для измерения эквивалентной площади дефекта с площадью образцов эхо-сигнал от дефекта сравнивается с сигналами от плоскодонных отверстий различной величины, выполненных на той же глубине, что и дефект .Акустические св-ва образца и качество его поверхности должны быть такие же, как в контролируемом изделии.

Недостаток: необходимость изготовлять большое число тест-образцов с широким набором плоскодонных отражателей по диаметру и глубине .

Есть другой способ оценки S — по диаграммам

6.3. Определение условных размеров дефектов.

Говоря об условных размерах дефектов вводятся понятия условной протяженности и условной высоты.

Условная протяженность ΔL – длина зоны перемещения преобразователя вдоль шва, в пределах которой фиксируется эхо-сигнал от дефекта. При этом крайними положениями преоб-ля считают те, при которых амплитуда эхо-сигнала уменьшается до контрольного уровня чувствительности.

|

Условная высота ΔH определяется разностью глубин, измеренных в крайних положениях искателя при перемещении его перпендикулярно длине шва. Условную протяженной несплошности измеряют в том месте, где эхо-сигнал имеет наибольшую амплитуду.

В большинстве существующих норм оценки качества протяженные дефекты не допускаются. К линейным размерам относят также условную ширину объемных дефектов.

Анализируя условные размеры дефекта, можно получить дополнительную информацию о выявленном дефекте, не содержащуюся в амплитуде эхо –сигнала. А именно о конфигурации и ориентации дефекта.

|

Распознавание типа дефектов.

В задачи УЗД входит определение не только размера и дефектов, но также определение типа ориентации.

Информация о типе дефекта может быть получена путем анализа индикатрисы рассеяния, которое характеризует акустическое рассеянное поле, возникшее при встрече волны с дефектом.

Методы определения типа дефекта делят на 4 группы:

1) основанные на измерении условных размеров дефектов

Плоскостные и объемные дефекты распознаются за счет возможности наблюдать и измерять амплитуды не одного (как при эхо-методе ) ,а двух отраженных сигналов – обратного и зеркального.

Для объемных дефектов К ф > 1, для плоскостных Кф 40 мм можно применять прямой ПЭП. Непровар корня шва хорошо обнаруживается с помощью прямого ПЭП и двух жесткосоединенных наклонных ПЭП, включенных по разделенной схеме (один излучатель, другой – приемник ).

Целесообразно применять ПЭП с такими углами ввода и стрелой d. при которых обеспечивается контроль нижней части прямым, а верхней – однократно отраженным лучом.

|

Контроль угловых соединений.

Более приемлемой является схема! При этом нижнюю часть углового шва прозвучивают прямым, а верхнюю однократно отраженным лучом.

В тех случаях когда доступ к контролю по схеме 1 затруднен используют схемы 2 и 3.

|

Контроль угловых соединений трубопроводов.

Контроль угловых св. соединений патрубков или труб с номинальной толщиной t стенки 4,5-65 мм с сосудами (корпусами) без конструктивного зазора производится наклонными совмещенными со стороны патрубка.

Контроль путем сканирования по поверхности сосуда осущ-ся при диаметре последнего не менее 800 мм (рис 2)

Угол ввода и стрела преобразователей должны обеспечивать проведение контроля корня шва прямым лучом .

Обычно используют наклонные ПЭП с β = 530 — 550; f = 2,5 Гц; β = 500 ; f = 2,5 Гц; β = 400 ; f = 1,8 — 2,5 Гц.

При Н >= 65 мм β = 300 и 400; f = 1,25. 1,8 Гц;

Особенностью контроля данных соед-ний является то, что ширина усиления в разных секторах разная.

В сечении 2 она может быть в 1,5 больше, чем в сечении 1.

У. З. контроль св. соед-х в нахлестку, произв-ся на частотах 2,5-5 МГц обычно со стороны нижнего листа однократно отраженным лучом по совмещенной схеме.

При такой схеме контроля выявляются тещины, непровары вертикальной кромки и корня шва, а также одиночные дефекты по сечению шва.

Если

Для обеспечения прозвучивания всего сечения шва ПЭП перемещают в пределах

Одна из основных сложностей контроля нахлесточных соединений — назначение браковочной чувствительности. Ее величина, а также точные параметры контроля устанавливаются в каждом конкретном случае в соответствии с техническими условиями на ее изготовление.

Контроль сварных соединений из аустенитных сталей.

Их особенность — имеют анизотропную крупнозернистую структуру столбчатого строения, что затрудняет их у. з. контроль из-за высокого уровня структурных помех, большого затухания ультразвука, анизотропности св-в .

Поэтому на экране дефектоскопа на фоне сигналов структурных помех практически невозможно различить эхо-сигналы от небольших дефектов. Уровень помех зависит от содержания феррита в аустенитно-ферритных швах и частоты у. з. колебаний. Снижение их уровня может быть за счет использования раздельного излучения уз – волн.

Более высокий уровень помех наблюдается от поперечной волны по сравнению с продольной. Поэтому целесообразней применять для контроля аустенитных швов продольных волн с использованием наклонных раздельно-совмещенных преобразователей при t > 20 мм .

При настройке чувствительности глубиномера, установке рабочей зоны развертки обязательно следует применять СОП со сварными швами по форме шва, толщине акуст. свойствам, шероховатости поверхности, ширине усиления тождественными штатным св. соединениям.

При определении координат дефектов желательно сопоставлять результаты, полученные при контроле с разных сторон шва.

Источник