Порядок работы

Порядок работы

Экскаватор работает в забое в комплексе с другими машинами, поэтому следует помнить, что высокопроизводительная работа экскаватора может быть достигнута при четкой организации транспорта, буровых машин и вспомогательных механизмов.

Экскаватор в забое необходимо располагать так, чтобы черпанье производилось в пределах 2/3 длины рукояти, а выгрузка в транспорт осуществлялась без дополнительного выдвижения рукояти, с наименьшим углом поворота платформы. Во избежание перегрузок гусеничных рам, экскаватор должен устанавливаться натяжной осью в сторону забоя. При работе в слабых грунтах необходимо экскаватор устанавливать на деревянные щиты.

В начале копания ковш устанавливается на уровне стоянки экскаватора и разрабатывается забой снизу вверх.

При черпании необходимо плавно заглублять ковш в грунт, используя напор так, чтобы получить стружку, обеспечивающую наилучшее заполнение ковша при наименьшей затрате времени. Заполненный ковш следует сразу же перемещать на выгрузку в транспортные средства или отвал. Перемещение недостаточно заполненного ковша на выгрузку следует избегать; целесообразнее в этом случае заполнить ковш за два черпания.

При работе в глинистых грунтах для уменьшения налипания глины на ковш следует снимать более тонкую стружку, которая лучше разрыхляется, а также систематически очищать ковш от налипшего грунта.

Для сокращения времени погрузки грунта в транспортные средства в первую очередь следует производить разработку забоя ближе к транспорту, а в период отсутствия транспорта производить перекидку грунта из более удаленной части забоя и сортировку грунта по габаритам.

Разгруженный ковш возвращается в исходное положение и забирает грунт рядом с первым проходом. Процесс повторяется, пока ковш не обойдет весь забои впереди и с 5о-ков. Затем разрабатывается второй слон грунта и т. д. По мере разработки грунта забои перемещается вдоль уступа.

При образовании нависей и «козырьков» породы выше максимальной высоты черпания экскаватора, при угрозе обрушения или сползания уступа, экскаватор должен быть немедленно выведен из забоя на безопасное расстояние и приняты меры по приведению забоя в безопасное состояние. Обрушение «козырьков», нависей производить в соответствии с «Правилами технической эксплуатации для предприятий, разрабатывающих месторождения открытым способом».

Для очистки образовавшихся около железнодорожных путей «кос» экскаватор должен быть отогнан назад ближе к железнодорожным путям, грунт «косы» убран прямым черпанием, после чего экскаватор возвращается в исходное положение.

Запрещается при черпании грунта совмещать операции напора и поворота, допускать удары ковшом о гусеницы и грунт.

Мастерство машиниста включает в себя комплекс навыков и приемов работы, при которых отсутствуют удары и перегрузки механизмов.

Квалифицированный машинист за время цикла совершает минимальное число манипуляций командоконтроллерами, правильно устанавливает машину относительно забоя и транспортных средств, что исключает лишние движения рабочего оборудования при копании и погрузке.

Источник

Разновидности способов разработки россыпей экскаваторными способами

Выемку и перемещение песков и торфов производят экскаваторами и транспортным оборудованием, изготовляемым для открытых горных работ. На россыпях наиболее распространены одноковшовые, а в последнее время и роторные экскаваторы, которые используют в сочетании с различным транспортом или без него, перемещая породы к месту разгрузки непосредственно экскаватором. Пески промывают в особых стационарных установках или передвижных мойках, перемещающихся вслед за забоем экскаватора. Тип экскаватора, транспорта и промывной установки оказывает большое влияние на технологию разработки россыпи. Поэтому в зависимости от типа применяемого оборудования следует различать отдельные разновидности экскаваторных способов разработки, которые отличаются друг от друга как технологией разработки, так и производительностью труда и себестоимостью добычи. Применительно к одноковшовым экскаваторам по этому признаку следует различать два основных способа разработки — экскаваторный транспортный способ разработки и экскаваторный бестранспортный способ разработки. Кроме того, имеется смешанный способ разработки с транспортной добычей и бестранспортной вскрышей.

На рис. 41, а изображен экскаваторный транспортный способ, при котором перемещение песков от забоя на промывку, а торфов в отвал производят автосамосвалами, ленточными конвейерами или гидравлическим транспортом. При такой технологии разработки используют высокопроизводительные экскаваторы с небольшим радиусом разгрузки, имеются широкие возможности выбора места для расположения отвалов торфов, а на стационарных промывных установках можно применять любое обогатительное оборудование, в том числе и сложное, приспособленное для извлечения наиболее мелкозернистых минералов небольшого удельного веса. Однако при этом способе себестоимость добычных и вскрышных работ высока, поскольку перевозка песков и торфов на россыпях обходится дорого. Поэтому на россыпях экскаваторный транспортный способ распространен мало.

При экскаваторном бестранспортном способе разработки применяют передвижные мойки. На рис. 41, б изображена разработка россыпи с плавучей мойкой. Мойку спускают в затопленный водой разрез. Экскаватор с большим радиусом разгрузки располагают на борту разреза, им производят выемку песков из-под воды и подают их в бункер мойки. Торфа отсыпают в отвалы на борта разреза или в выработанное пространство. По мере передвижения экскаватора мойку передвигают вслед за ним. Поэтому перевозка песков и торфов отсутствует, упрощается технология разработки россыпи и значительно снижается себестоимость вскрышных и добычных работ. Бестранспортный способ разработки применяют тогда, когда для промывки песков необходима не особенно сложная обогатительная аппаратура и передвижка моек не требует больших затрат.

На рис. 4 изображен способ разработки россыпи экскаваторами с бестранспортной вскрышей и транспортной добычей. Вскрышные работы производят экскаватором, который имеет большой радиус разгрузки с непосредственной укладкой торфов в отвал, поэтому на вскрышных работах отсутствует дорогостоящая перевозка торфов. На добыче используют экскаваторы с небольшим радиусом разгрузки. Пески грузят в транспортные средства и доставляют их к стационарным промывным установкам. Из разреза вывозят только пески, объем которых в несколько раз меньше объема торфов. Таким образом, данному способу свойственны особенности как экскаваторного бестранспортного, так и транспортного способа разработки. При экскаваторных способах разработки требуются относительно небольшие удельные капиталовложения на приобретение оборудования.

Источник

5.5. Проектирование забоев и проходок для экскаваторов с прямой лопатой

Прямая лопата режет грунт при движении ковша снизу вверх. При этом, помимо усилия резания, действующего по направлению касательной к траектории, необходимо также напорное усилие, благодаря которому зубья или режущая кромка ковша внедряются в грунт на нужную глубину нормально к траектории. В машинах с канатным приводом напорное усилие создается выдвижением рукояти, с гидравлическим приводом — увеличением наклона стрелы под действием гидроцилиндров. В целом процесс отделения грунта от массива, включающий, помимо резания, перемещение грунта относительно рабочего органа и впереди него, что сопровождается преодолением дополнительных сопротивлений, называют копанием (экскавацией).

При копании ковш движется по сложной траектории, срезая стружку переменного сечения (рис.5.6). В начале процесса копания ковш обычно находится в нижней части забоя. При этом, чтобы обеспечить заглубление, создают близкое к наибольшему напорное усилие. По мере подъема оно уменьшается и, когда рукоять занимает приблизительно горизонтальное положение, становится близким к нулю. Толщина стружки и усилие резания в этот момент достигают максимума. Поворота рукояти в вертикальной плоскости примерно до высоты Нп напорного вала обычно бывает достаточно, чтобы произошло наполнение ковша. Но при необходимости можно продолжать копание с дальнейшим увеличением угла поворота рукояти вплоть до достижения его конструктивно возможной величины. Высота расположения кромки режущего контура ковша над уровнем стоянки экскаватора, т. е, проекция рабочей части траектории на вертикаль, называется при этом наибольшей высотой копания Нкн, а высота расположения нижней кромки откинутого днища ковша — наибольшей высотой разгрузки Нрн.

В обычных грунтах для наполнения ковша необходима меньшая длина стружки — высота копания составляет (0,5 — 0,6) Нн, а в мягких (0,3 — 0,4) Нн по условиям наполнения ковша е «шапкой — за одно рабочее движение рукояти. Для экскаваторов с ковшами 0,5—2,5 м 3 , применяемых на массовых земляных работах в железнодорожном строительстве, наименьшая высота в грунтах I—II групп трудности разработки лежит в границах 2—3 м, в грунтах Ш группы — 3,5—4,5 м, в грунтах IV группы — 5—6м. При меньших высотах забоя за одно движение ковша экскаватора с канатным приводом не происходит полного его наполнения и производительность экскаватора снижается. Гидравлические экскаваторы, в особенности при наличии механизма поворота ковша на рукояти, такого недостатка практически не имеют.

В начале разработки траншеи, при так называемом зарезании экскаватора в грунтовый массив, приходится выполнять копание с заглублением по отношению к уровню стоянки. Возможность выполнения такой работы характеризуется глубиной копания ниже уровня стоянки Нко, которая колеблется для канатных экскаваторов в пределах 1,5—2,5 м, а для крупных гидравлических экскаваторов достигает 3,5—5 м. Производительность канатного экскаватора при зарезании снижается в среднем примерно втрое по сравнению с нормальной. Поэтому нередко начальный участок траншеи готовят для работы экскаваторов с помощью других машин, например бульдозеров. С их помощью разрабатывают, так называемую, пионерную траншею.

Гидравлические экскаваторы, практически не снижающие производительности при малых высотах забоев, имеют в таких условиях серьезные преимущества по сравнению с канатными машинами.

Наибольшую высоту забоя при копании грунта экскаватором принимают равной наибольшей высоте копания. Если наибольшая высота значительно превышает наименьшую (в 2 раза и более) и грунт с верхней части стенки забоя не обваливается, сначала разрабатывают верхнюю, а потом нижнюю часть забоя. В случае если массив разрыхляют взрывным способом, а экскаватор используют для погрузки разрыхленного грунта, наибольшую высоту забоя принимают равной полуторному значению наибольшей высоты копания.

Все рассмотренные размеры забоя относятся к плоскости, в которой происходит перемещение рукояти в процессе одного рабочего цикла. Эта плоскость по мере отработки грунта поворачивается, поскольку экскаватор с одной стоянки ведет копание веерообразно. Точки контура машины при ее повороте описывают в плане окружности, и расстояния до них называют радиусами. Важнейшее значение имеют 2 радиуса: радиус копания Rk — расстояние в плане от оси вращения поворотной платформы до наиболее удаленной точки режущего контура и радиус разгрузки Rр — аналогичное расстояние до центра разгрузочного проема ковша. В паспортах экскаваторов указывают наибольший радиус копания Rкн и наибольший радиус разгрузки Rрн, определяемые при горизонтальном положении и максимальном выдвижении стрелы. В паспорте также приводят высоту разгрузки Нрн при наибольшем радиусе разгрузки. Эта высота меньше наибольшей высоты разгрузки Нрн. Радиус Rрс при наибольшей высоте разгрузки также меньше, чем наибольший радиус разгрузки Rрн. Указывают в паспорте и радиус копания Rко на уровне стоянки экскаватора, или, иначе, радиус планировочной площадки, и другие параметры. Паспортные характеристики экскаваторов приведены в справочниках.

Работа экскаватора с наибольшим радиусом копания и малой толщиной стружки представляет невыгодный режим нагружения силовой установки машины, поэтому она систематически не практикуется. Рабочий радиус копания Rкр обычно составляет (0.8 — 0,85) Rкн, причем экскаватор начинает копание при еще меньшем радиусе, что обеспечивает внедрение рукояти в массив примерно на два размера ковша за счет ее постепенного выдвижения, затем экскаватор перемещается по фронту на величину передвижки и процесс повторяется вновь.

Рис. 5.7. Разработка фронтального (лобового) забоя

прямой лопатой с разгрузкой: а — на обе стороны; б — на одну сторону

Размер поверху симметричной траншеи при лобовом забое может быть найден с использованием теоремы Пифагора (рис. 5.7, а) по формуле:

где q — емкость ковша экскаватора в м 3 .

Полный угол фронта экскавации при этом составляет около 160″. Средний угол поворота на разгрузку, измеряемый между лучами, соединяющими ось поворота с центрами масс разрабатываемого слоя и грунта в зоне разгрузки, не должен превышать 135 0 , что позволяет пользоваться нормами выработки машин, приводимыми в ЕНиР.

Поворот экскаватора на разгрузку является наиболее продолжительной операцией цикла и в нормальных условиях занимает почти 2/3 его общего времени. Понятно, что угол поворота следует по возможности уменьшать. Поэтому разработку правой и левой частей лобовой стенки симметричной траншеи ведут с поворотом в разные стороны. Автомобили подают к экскаватору тоже с разных сторон: при разработке левой части забоя — с левой, правой части — с правой (см. рис. 5.7, а). Автомобили подают на разгрузку задним ходом с разворотом в два приема и останавливают, возможно ближе к экскаватору, но так чтобы между контуром автомобиля и окружностью, описываемой хвостовой частью экскаватора, оставался свободный промежуток не менее 0,5м. Следовательно, для установления места остановки автомобиля необходимо знать радиус RX окружности, в пределах которой перемещается при поворотах хвостовая часть экскаватора.

При ковшах экскаваторов обычной вместимости ширина BT изменяется в пределах от 13 до 23 м и является в общем достаточной для разворота автомобиля в 2 приема. Однако такая ширина нужна далеко не всегда. Например, для въездной траншеи карьера она велика. Траншеи уменьшенной ширины разрабатывают с несимметричным расположением передней стенки и смещением экскаватора вправо или влево к борту траншеи (рис. 5.7, б). Расстояние dб до ближайшего борта определяют из условия, чтобы хвостовая часть экскаватора не задевала этого борта, для чего оставляют просвет не менее 0,5 м. Ориентировочно dб = Rх + (0,7 ÷ 0,8). Автомобиль подают задним ходом с одной стороны экскаватора и поворачивают на разгрузку в одном направлении Полный угол фронта копания в таких условиях около 100°.

При невозможности разворота автомобилей в узкой траншее длиной до 50—60 м в нее заезжают задним ходом, а при большой длине в одном из бортов вырезают экскаватором тупиковый карман, в который автомобили заезжают для разворота. Если необходимо лобовой проходкой получить сразу уширенную траншею, экскаватор в забое передвигают зигзагообразно. Рис. 5.8.

Рис. 5.8. Уширенная траншея лобовой проходки при зигзагообразной

передвижке экскаватора в забое

При наличии пионерной траншеи, понижающей уровень проезда транспорта, дно следующей проходки обычно удается расположить на глубине, обеспечивающей нормальную высоту забоя экскаватора. Эта проходка является боковой, но уровни стоянки экскаватора и транспортных средств в ней разные. Встречается также необходимость боковых проходок при одном уровне стоянки экскаватора и путей транспорта. Так, например, отрабатывают уступы карьеров.

При боковых проходках известные неудобства всегда вызывает наличие ребра в сопряжении стенки забоя и открытого борта ранее пройденной траншеи. Здесь образуется выступающий мысок, в пределах которого, особенно в нижней части, грунт из-за недостаточного сопротивления копается плохо. Экскаватор располагают в траншее таким образом, чтобы поворот на острие мыска происходил с углом не более 45° (рис. 5.9, а).

Рис. 5.9. Схема определения размеров одноярусного

и двухъярусного забоя.

Если уровень проезда транспорта оказывается выше уровня стоянки экскаватора (рис 5.9, б), то обычно возникает необходимость в проверке условия свободной проходимости хвостовой части у борта траншеи. Поэтому при проектировании разработок выемок экскаваторами основной целью является рациональное размещение лобовых и боковых проходок по всему разрабатываемому массиву (рис 5.9).

Наиболее часто боковые проходки осуществляются при разработке котлованов. При этом расчет и проектирование проходок производится в следующей последовательности.

1. Определяется расстояние от оси движения экскаватора до верхней кромки забоя b1

где Rп — величина практического радиуса резания. Он может быть найден, как Rп = Rmax — 0,1 lп, Rмах — максимальный радиус резаная на уровне напорного вала; 1П — величина передвижки экскаватора равная 0,75 длины рукояти экскаватора lp , т.е. lп = 0,75 lp.

2. Находим расположение оси движения экскаватора относительно нижней кромки забоя с помощью выражения

где rmax — максимальный радиус резания на уровне стоянки экскаватора.

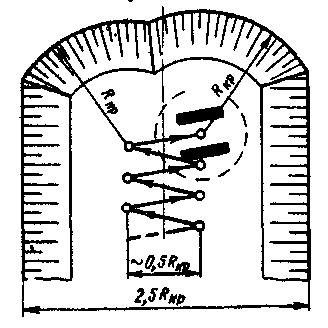

Схема построения приведена на рисунке 5.10.

Рис. 5.10. Построение бокового забоя экскаватора прямая лопата

3. От оси стоянки экскаватора откладывают величины b1 , b2 и h0 — высоту напорного вала экскаватора (высота подъема ковша при максимально вытянутой рукояти). Затем производим построение левой части забоя. Из точки О радиусом АО проводим дугу АВ до А 1 , где hk — высота котлована. Из точки О1 (план забоя) радиусом RП очерчиваем верхнюю кромку за боя от А ’ .

4. Откладываем величину Ь3, которая может быть определена как

где α =15 ÷ 20°; RВ — радиус выгрузки экскаватора при максимально поднятом ковше; а — ширина колеи автотранспорта.

5. Тогда ширина бокового и лобового забоя составит

Определение параметров забоя позволяет произвести разметку проходок экскаватора и определить точки его стоянок при разработке котлована, как это показано на рис. 5.11.

Рис. 5.11. План проходок экскаватора прямая лопата

Источник