- Допуски формы и расположения поверхностей

- Виды допусков формы

- Отклонения и допуски формы

- Виды допусков расположения

- Отклонения и допуски расположения

- Суммарные допуски

- Обозначения допусков формы и расположения на чертежах

- Зависимые допуски

- Назначения допусков формы и расположения

- ГОСТ 24642-81 Допуски формы и расположения поверхностей

- Числовые значения допусков формы

- Допуски плоскости и прямолинейности

- Допуски круглости, цилиндричности профиля продольного сечения

- Допуски перпендикулярности, параллельности, наклона торцевого биения

- Допуски радиального биения симметричности соосности пересечения осей в диаметральном выражении

- Контроль отклонений размеров и формы рабочих поверхностей детали

Допуски формы и расположения поверхностей

Независимо от области применения любая деталь выполняется с заранее заданной точностью. Для его задания вводятся допуски формы и расположения поверхностей. Существующие допуски формы и расположения поверхностей сведены в специальные стандарты. Каждый из них имеет своё индивидуальный графический символ. Правила нанесения таких символов приведены в стандарте ГОСТ 24642-81.

Виды допусков формы

Сравнение полученной формы детали с её расчётными параметрами производится на основании учёта разрешённых погрешностей. Они называются допуск формы. Величины этого параметра указывается на чертежах с помощью двух параметров: полем допуска и так называемой базой. Полем считается выделенная вокруг изделия область пространства. В неё попадают все точки поверхности изделия, расположенные на утверждённом расстоянии. Базой выбирают такой элемент изделия, который можно использовать как эталон для последующего сравнения.

К изменению формы относятся следующие отклонения геометрических параметров:

- прямолинейности (как долго сохраняется форма прямой без отклонения от заданного направления);

- плоскости (сохранение формы плоскости вдоль всей поверхности детали);

- круглости (постоянство радиуса окружности);

- цилиндричности (соблюдение цилиндрической формы);

Допуск формы позволяет определить с какой точностью должна быть обработана деталь. Это позволит правильно произвести дальнейшую сборку всего агрегата.

Отклонения и допуски формы

Точное соблюдение особенностей конфигурации, заданной в техническом задании необходимо для обеспечения её высокой работоспособности. Отклонения от требуемых параметров задаются в виде установленных погрешностей. С их помощью определяется конечная форма изделия. Указанные параметры определяют разрешённое наибольшее и наименьшее значение, которое допускается после проведения обработки. Эти отклонения объединены общим полем.

Виды допусков расположения

Соблюдение всех размеров, разрешённых отклонений, указанных на рабочих чертежах, определяет качественную и долговечную работу собранного агрегата. С этой целью задают допуски расположения. Они определяют взаимное ориентирование и расстояния между отдельными плоскостями соседних деталей. К ним относятся следующие параметры:

- параллельности и перпендикулярности;

- угла наклона образованного поверхностями двух соседних деталей;

- соосности (стабильность расстояний между валами);

- пересечение осей;

- симметричности (степень сохранения симметрии одной части детали относительно другой).

Допуск расположения необходим при сборке отдельных деталей устанавливаемых в готовый агрегат. Его делят на две категории: зависимый и независимый.

Отклонения и допуски расположения

От точного места взаимного расположения отдельных деталей зависит его правильное и длительное функционирование. Обеспечение правильности сборки определяет допуск расположения. Он устанавливает приемлемое ограничение параметров соседних поверхностей. Это ограничение задаётся специально выделенным полем. Отклонения расположения соседних поверхностей могут быть независимы друг от друга.

Суммарные допуски

Все виды разрешённых отклонений, указываются для конкретной части изделия. Отмеченные данные суммируются. Полученный результат называется суммарным допуском. К нему относятся:

- параметры различных биений (радиального, торцового);

- результирующие характеристики формы обработанной заготовки.

Итоговое значение определяется как расположение контрольных точек вдоль заданной прямой или линии более высокого порядка.

Обозначения допусков формы и расположения на чертежах

Каждый из принятых параметров обладает своим индивидуальным графическим символом. Они называются допуск формы или допуск расположения. Все утверждены существующими стандартами приведены в единой системе конструкторской документации. Допуск формы и допуск расположения сведены в отдельные таблицы. Их делят на три группы. К первой группе относятся отклонения в пределах разрешенного поля. Вторая группа объединяет специфические погрешности. Величина которых, не может быть однозначно установлена в процессе измерений.

Последняя группа объединяет показатели, которые нормируются в особых случаях. Это связано с отсутствием существующих графических изображений.

Требуемый элемент обозначают утверждённым графическим символом. Для его нанесение на чертеже выделяется специальное место с указанием сносок и необходимых значений.

Зависимые допуски

Эта категория объединяет разрешённые отклонения, для которых допускается их превышение на определённую величину. Величина этого превышения должна соответствовать разрешённой разнице параметра между реальной поверхностью и выбранной базой. Зависимый допуск расположения вычисляется на основании разработанных формул, на основании указанных значений. Альтернативой этому параметру является независимый допуск. Его значение всегда является постоянной величиной, не зависит от других параметров. Обозначение обоих видов отклонений производится на соответствующих сносках.

Назначения допусков формы и расположения

Основные положения, поясняющие назначение каждого из них, приведены в ГОСТ 24643-81. Допуски формы и расположения поверхностей позволяют выбрать способ, инструмент, порядок для обработки. Кроме этого допуски формы и расположения поверхностей определяют условия эксплуатации отдельных изделий составляющих конкретный механизм, его надёжность и долговечность.

ГОСТ 24642-81 Допуски формы и расположения поверхностей

Числовые значения допусков формы

В современном стандарте для точности обработки утверждено 16 классов. Их числовые значения возрастают от одного класса к другому. Прирост точности происходит в 1,6 раза. Стандарт определяет три основных уровня, которые обозначаются заглавными буквами латинского алфавита: «А», «В» и «С». Каждый из уровней определяет следующие положения:

- первой (литера А) признаётся нормальная точность, которая составляет не менее 60 % от погрешностей всех указанных размеров;

- вторая геометрическая точность (литера В) относится к категории повышенной точности (обычно она равна около 40% допусков для всех применяемых деталей);

- наивысшей степенью точности является третий уровень (литера С), которая не превышает 25% от всех использованных погрешностей.

Числовые значения допусков формы цилиндрических поверхностей, устанавливаются для каждого из трёх уровней. Согласно стандарту они не должны превышать 30% для первого уровня, 20% для второго и 12% для третьего. Это связано с применяемыми ограничениями при отклонении радиуса изделия, с помощью указания места расположения установленного размера.

Допуски плоскости и прямолинейности

Оценка соблюдения параметров плоскости осуществляется путём сравнения с характеристиками выбранной базой. Базой служит отдельный элемент детали, которые однозначно считают плоскими. Характер и расположение прямолинейного участка уточняется по результатам сравнения со своей базой. Каждый из разрешённых изменений обозначается установленным значком. В сноске к этому знаку указывают расположение и величину установленного отклонения. Допуск устанавливается для линий и плоскостей различного порядка. Все разрешённые изменения размеров объединяют единым полем. Общепризнанными изменения характера прямолинейности считаются выпуклость и вогнутость. Расположение и параметры отклонения от заданной плоскости обозначаются аббревиатурой (EFE). Для описания характеристик прямолинейности приняты показатели, входящие в единый комплект, обозначаемый (EFL).

Допуски круглости, цилиндричности профиля продольного сечения

Под понятием цилиндричности понимают сходство изготовленного изделия с параметрами аналогичного цилиндра. Его диаметр, длина, расположение должны соответствовать указанным в технической документации. Для сравнения выбирают цилиндр с прилегающей (контрольной) поверхностью, имеющей меньший диаметр. Он может быть свободно вписан в реальную внутреннюю поверхность. Установленные отклонения от цилиндричности позволяют установить соответствие обработанной детали заданной форме. Расположение указанных отклонений определяют конечный вид изделия, её место установки в агрегате после сборки. Это служит главным отличием от изменений профиля продольного сечения и так называемой круглости. Они задают только один параметр отклонения от точек расположенных на заготовке. Под отклонением от так называемой круглости понимают наибольшее расстояние, задающее расположение точек на поверхности детали по отношению к прилегающей окружности. Под этой окружностью понимают окружность с большим радиусом, описанную вокруг наружной поверхности вращения, с минимальным диаметром, который устанавливает самое близкое расположение между точками этих окружностей. Наиболее встречаемыми отклонениями являются овальность и огранка.

Контроль величины этих изменений производится с помощью специальных измерительных устройств. К ним относятся: специальные шаблоны, координатно-измерительные машины, так называемые «кругломеры».

Допуски перпендикулярности, параллельности, наклона торцевого биения

В процессе эксплуатации элементов конструкции агрегата, имеющего цилиндрическую форму, наблюдается эффект так называемого торцевого биения. Предотвращения негативных последствий устраняется установлением разрешённых отклонений от утверждённых размеров. Эти значения наносятся на протяжении всей заготовки.

Допуск устанавливает величину и характер торцевого биения. Для отдельных случаев его величину задают относительно наибольшего диаметра торцевой поверхности, расположенной в готовом агрегате.

Допуски радиального биения симметричности соосности пересечения осей в диаметральном выражении

Изготовление изделий цилиндрической формы (валов, стержней и так далее) всегда рассматривается в перспективе их дальнейшего вращения относительно соседних деталей. Для обеспечения их хорошей работоспособности задают специальные формы отклонений. К ним относятся три основных вида: симметричности расположения соседних поверхности, соосности, степени пересечения осей. Кроме этого задают два важных параметра, которые определяют уровень допустимого биения. Они определяют номинальный диаметр. Их значения задаются на чертеже согласно существующим правилам. Ось вращения сравнивается с заданной базой. При отсутствии указанных параметров базы, эти параметры определяется относительно элемента с наибольшим диаметром.

Источник

Контроль отклонений размеров и формы рабочих поверхностей детали

Детали ремонтного фонда имеют износ рабочих поверхностей и отклонения от установленной геометрической формы, которые выявляют с помощью измерительных инструментов и приборов с необходимой для каждого случая точностью.

Для проверке размеров деталей при дефектации служат калибры и универсальный инструмент. Для контроля валов используются предельные калибры-скобы (ГОСТ 2216-84, ГОСТ 18355-73, ГОСТ 18356-73), для контроля отверстий – калибры-пробки (ГОСТ 14810-69,ГОСТ 14815-69).

Универсальный инструмент включает штангенциркули (ГОСТ 166-80) – для измерения наружных и внутренних размеров деталей; штангензубомеры – для измерения толщины зубьев цилиндрических зубчатых колёс; Штангенглубиномеры (ГОСТ 162-80) – для измерения глубины отверстий и высоты выемок; гладкие микрометры (ГОСТ 6507-78) – для измерения наружных размеров деталей; индикаторные нутромеры (ГОСТ 868-82, ГОСТ 9244-75) с комплектом сменных измерительных вставок – для измерения внутренних размеров; индикаторы часового типа (ГОСТ 577-68), которые крепятся или перемещаются в стойке или штативе (ГОСТ 10197-70) – для измерения линейных размеров и отклонения формы.

Отклонения от круглости измеряют кругломерами, от плоскостности – с помощью плит и щупов или по положению отдельных точек, от прямолинейности в плоскости – с помощью поверочных линеек, уровней и оптико-механических приборов.

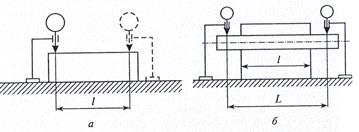

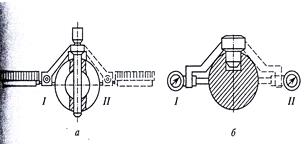

Контроль отклонений расположения поверхностей и осей детали. Для оценки точности положения поверхностей, как правило, задаётся база, которой может являться поверхность (плоскость), её образующая или точка (вершина конуса, центр сферы), ось (цилиндрическая или коническая поверхность, резьба). За отклонение от параллейности плоскостей принимают разность V наибольшего и наименьшего расстояния между прилегающими плоскостями в пределах нормируемогоучастка. Измерение отклонения от параллейности плоскостей на практике осуществляют следующим образом. Деталь одной поверхностью (базовой) устанавливают на поверочную плиту. С помощью измерительной головки, закреплённой на стойке, определяют отклонение (рисунок 6.1.,а). Измерения отклонения от параллейности плоскости и оси отверстия или двух осей можно проводить с помощью специальных контрольных оправок. На рисунке 6.1, б показана схема измерения отклонения от параллейности установочной поверхности детали и оси отверстия. Деталь устанавливают базовой поверхностью на поверочную плиту. В отверстие детали вводят оправку и с помощью измерительной головки со стойкой определяют отклонение от параллейности как разность двух отсчётов. При такой схеме измерения необходимо учитывать, что в технической документации допустимое отклонение от параллейности задаётся для нормированной длины. Так, если на чертеже были заданы отклонения от параллейности на длине детали l, а измерения провели на другой длине L, то необходимо привести измеренное на длине L отклонение от параллейностиVL к нормированной длине измерений l, т.е V=VL(l/L), где V – отклонение от параллейности на длине l.

|

За отклонение от перпендикулярности принимают отклонение угла между плоскостями, осями или осью и плоскостью от прямо го угла 90°, выраженное в линейных единицах на длине нормируемого участка от прилегающих поверхностей или линий.

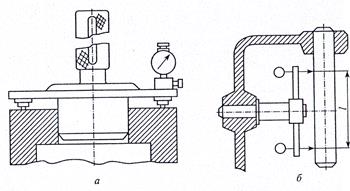

Измерение отклонения от перпендикулярности плоскостей или торцовых поверхностей деталей относительно осей отверстий или валов (рис. 6.2, а). Приспособление центрируют в отверстии детали, индикатор устанавливают на нуль. Затем его поворачивают вместе с приспособлением вокруг оси отверстия на 360 °. При контроле отклонения от перпендикулярности оси вала к какой-либо плоскости приспособление выполняют в виде кольца. На кольце параллельно его оси крепят индикатор. Кольцо надевают на вал до упора и поворачивают на 360°.

|

Отклонение от перпендикулярности осей двух отверстий можно осуществить с помощью оправки и специального приспособления мостикового типа (см. рис. 6.2, а). Приспособление с двумя индикаторами и оправкой устанавливают в одно из отверстий. Вторую оправку вставляют в другое отверстие. Индикаторы, размещаемые на нормируемом расстоянии друг от друга, вводят в контакт с поверхностью второй оправки и устанавливают на нуль. Поворачивают оправку с мостиком на 180°. Полуразность показаний двух индикаторов соответствует отклонению от перпендикулярности. Радиальное и торцовое биения относятся к погрешностям расположения поверхностей.

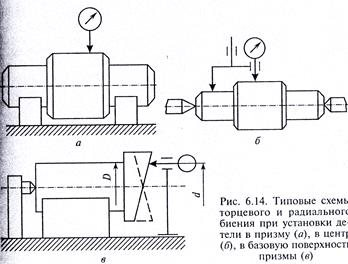

За радиальное биение принимают разность наибольшего и наименьшего расстояний от точек реальной поверхности до базовой оси вращения в сечении, перпендикулярном этой оси. Радиальное биение поверхности может задаваться относительно оси вращения детали или относительно других поверхностей. В этом случае последние используют как базовые и деталь устанавливают не в центрах, а призмы на эти поверхности (рисунок 6.3.,а). За биение измеряемой поверхности относительно установочных поверхностей принимают разность наибольшего и наименьшего показаний измерительного прибора за один оборот детали.

| |

| |

|

Радиальное биение измеряемой поверхности относительно другой может быть оценено при установке детали в центрах. Используют приспособление типа мостик, изображённое на рисунке 6.3, б. Приспособление подводят к измеряемой детали до контакта упора с базовой поверхностью. Измерительный наконечник головки касается измеряемой поверхности. За радиальное биение измеряемой поверхности относительно базовой принимают разность отклонений за один оборотдетали. За торцовое биение принимается разность наибольшего и наименьшего расстояний от точек торцовой поверхности до плоскости, перпендикулярной оси вращения. На рис. 6.3в изображена схема измерения торцового биения цилиндрической детали, которая установлена базовой поверхностью в призму. Упор расположен на оси детали. Торцовое биение определяют как разность предельных показаний измерительной головки. На чертежах торцовое биение задается в габаритах детали для размера D — наибольшего диаметра проверяемой детали, а измеряют биение на диаметре d. Следовательно, получаемый результат измерений необходимо умножить на величину D/d.

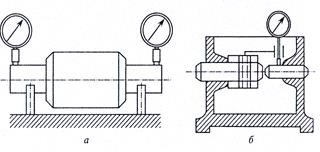

За отклонение от соосности относительно оси базовой поверхности принимается наибольшее расстояние между осью рассматриваемой поверхности вращения и осью базовой поверхности на длине нормируемого участка, определяемое измерением радиального биения проверяемой поверхности в заданном сечении и крайних сечениях при вращении детали вокруг оси базовой поверхности(рис.6.15). На рис. 6.15, а показано определение отклонений от соосности шеек вала с использованием двух измерительных приборов, а на рис. 6.15, б — двух отверстий, расточенных в корпусе, с помощью двух оправок и кольца с измерительной головкой.

|

|

Отклонением от симметричности относительно базового элемента называется наибольшее расстояние между плоскостью симметрии (осью) рассматриваемого элемента (или элементов) и плоскостью симметрии базового элемента в пределах нормируемого участка.

Контроль отклонения от симметрии осуществляют универсальными измерительными средствами. На рисунке 6.16. а показано измерение отклонения от симметрии сквозного отверстия, а на рисунке 6.16 б, — шпоночного паза.

За отклонение от симметрии берётся полуразность показаний прибора в I и II положениях.

Источник