Отделка поверхностей деталей различными способами

Когда по условиям чертежа требуется получить гладкую и блестящую зеркальную поверхность детали, но точность размеров может быть грубой, применяют полирование этой поверхности; если же, помимо чистоты и блеска, требуется получить точные размеры детали, применяют доводку или притирку.

1. Полирование

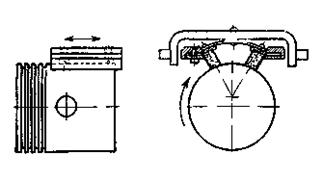

Полирование производится на токарных станках при помощи наждачной шкурки. В зависимости от размера зерен наждака различают следующие номера шкурки: № 6, 5 и 4 — с крупными зернами наждака № 3 и 2 — со средними, № 1, 0, 00 и 000 — с мелкими. Самое чистое полирование дает шкурка № 00 и 000. Наждачную шкурку нужно держать так, как показано на рис. 232, а, иначе она может намотаться на деталь и защемить пальцы.

Полирование производится значительно быстрее при помощи простого приспособления, называемого жимками (рис. 232, б). Жимки состоят из двух деревянных брусков, соединенных с одного конца кожаным или металлическим шарниром и имеющих углубления по форме детали. В жимки закладывают наждачную шкурку или засыпают наждачный порошок. Рекомендуется смазать полируемую поверхность машинным маслом или смешать с маслом порошок, тогда поверхность получается более блестящей.

Применение жимков устраняет опасность повреждения рук токаря и захвата рукава вращающейся деталью, хомутиком или патроном.

Полирование ведут при легком нажиме жимков и больших числах оборотов обрабатываемой детали.

2. Доводка или притирка

Доводка или притирка применяется для окончательной обработки наружных и внутренних цилиндрических и конических, фасонных и плоских поверхностей деталей с целью получить точные размеры и высокое качество (чистоту) поверхности или герметичность соединения.

Этот метод обработки получил широкое распространение в инструментальном производстве (доводка режущих кромок твердосплавных резцов и разверток; доводка калибров цилиндрических, конических, резьбовых; доводка измерительных плиток).

Этот метод обработки широко применяется также и в машиностроении, например, доводка шеек коленчатых валов, плунжеров форсунок, зубьев колес и т. д. Чистоту поверности после доводки можно получить от

Доводка наружных цилиндрических поверхностей производится чугунными, медными, бронзовыми или свинцовыми втулками (притирами), выточенными по размеру обрабатываемой детали. С одной стороны втулка разрезана, как показано на рис. 233.

Втулку 1 смазывают изнутри ровным тонким слоем корундового микропорошка с маслом или доводочной пастой. Затем ее вставляют в металлический жимок 2 и надевают на деталь. Слегка подтягивая жимок болтом 3, равномерно водят притир вдоль вращающейся детали. При доводке полезно смазывать деталь жидким машинным маслом или керосином.

Припуск на доводку оставляют порядка 5—20 мк (0,005— 0,020 мм) на диаметр.

Скорость вращения детали при доводке — от 10 до 20 м/мин; чем чище должна быть обработанная поверхность, тем ниже должна быть скорость.

Доводка отверстий производится чугунными или медными втулками (притирами), также разрезанными с одной стороны. Втулки устанавливают на точный размер при помощи пологих конических оправок, на которые они насаживаются. На рис. 234 показана втулка 1, насаженная на коническую оправку 2, закрепленную в самоцентрирующем патроне. Для доводки деталь надевают на втулку 1, которая во время доводки вращается с оправкой 2; при этом детали сообщают медленное прямолинейно-возвратное движение по втулке.

Доводку наружных и внутренних поверхностей производят корундовым микропорошком, смешанным с маслом, или специальными доводочными пастами ГОИ. Эти пасты дают лучшие результаты как по качеству поверхности, так и по производительности. Они оказывают на металл не только механическое, но и химическое действие. Последнее состоит в том, что благодаря пасте на поверхности детали образуется тончайшая пленка окислов, которая легко затем снимается.

3. Накатывание

Цилиндрические рукоятки различных измерительных инструментов, рукоятки калибров, головки микрометрических винтов и круглые гайки делают не гладкими, а рифлеными, чтобы удобнее было пользоваться ими. Такая рифленая поверхность называется накаткой, а процесс ее получения — накатыванием. Накатка бывает прямой и перекрестной.

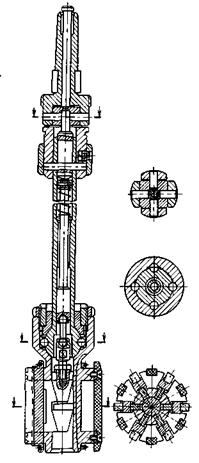

Для накатывания в резцедержателе суппорта станка закрепляют особую державку 1 (рис. 235), в которой установлены для простой накатки один, а для перекрестной — два ролика 2 и 3 из инструментальной закаленной стали с нанесенными на них зубчиками.

Зубчики на роликах имеют различные размеры и по-разному направлены (рис. 236), что позволяет получить накатку различных узоров.

При накатывании державку прижимают к вращающейся детали. Ролики вращаются и, вдавливаясь в материал детали, образуют на ее поверхности накатку. Она может быть крупной, средней или мелкой в зависимости от размеров зубчиков на роликах.

При накатывании производят подачу в двух направлениях — перпендикулярно к оси детали и вдоль оси. Для получения достаточной глубины накатки можно вести накатывание в 2—4 прохода.

Правила накатывания : 1) начиная накатывание, следует дать сразу сильный нажим и проерить, попадают ли зубчики ролика при следующих оборотах в сделанные ими насечки;

2) ролики должны соответствовать требуемому узору детали;

3) двойные ролики должны быть точно расположены один под другим;

4) перед работой ролики нужно тщательно очистить проволочной щеткой от остатков материала;

5) во время накатывания рабочие поверхности роликов следует хорошо смазывать веретенным или машинным маслом.

Режимы накатывания . В табл. 10 и 11 указаны окружные скорости и продольные подачи при накатывании на токарных станках.

Проверку правильности накатки производят на глаз.

4. Обкатывание поверхности роликом

Для упрочнения поверхностного слоя детали, предварительно обработанной, например, чистовым точением применяют обкатывание цилиндрической поверхности закаленным роликом с полированной поверхностью.

Обкатываемой детали сообщают вращательное движение со скоростью 25—50 м/мин, а державке с роликом — движение продольной подачи. Величина подачи 0,2—0,5 мм/об — в зависимости от требуемой чистоты поверхности. Обкатывание ведут с небольшим нажимом ролика на обкатываемую поверхность. Число проходов ролика 2—3. Для уменьшения износа ролика применяют обильную смазку поверхностей ролика и детали веретенным или машинным маслом, смешанным в равных количествах с керосином.

Источник

Отделочная обработка поверхностей

Инженеры и другие технические специалисты отлично знают, что каждой из деталей, составляющих машины и механизмы, должны быть присущи строго определенные эксплуатационные свойства. К важнейшим из них относятся долговечность, износостойкость, прочность, а также некоторые другие параметры. Они зависят не только от материала изготовления детали, но и от множества других факторов. Одним из них является шероховатость поверхности.

Для того чтобы достичь нужного состояния шероховатости, детали проходят чистовую и отделочную обработку. Следует заметить, что в результате этого технологического процесса поверхностный слой, помимо всего прочего, приобретает также и требуемые физические и механические свойства.

Шлифование

В технике под шлифованием подразумевается такой способ обработки поверхности металла, при котором используется абразивный материал. Его режущими частями являются абразивные зерна.

В зависимости от того, какой именно характер имеют обрабатываемые поверхности, различают наружное, внутреннее и плоское шлифование.

С точки зрения технологических этапов обработки поверхностей деталей, шлифование используется как для отделочной и чистовой, так и для черновой обработки.

Притирка и доводка

В технике эти операции являются отделочными, и используются для механической обработки деталей различных машин, механизмов, приборов. Их использование позволяет одновременно достичь и высокой точности, и требуемой шероховатости поверхности. В качестве основного инструмента при притирке и доводке служит так называемый притир. Одной из его основных характеристик является то, что он изготавливается из гораздо более мягкого материала, чем тот, для обработки которого он предназначается. В его качестве чаще всего используется чугун таких марок, как СЧ 20 и СЧ 15, различные марки меди, другие сплавы, и даже твердые сорта древесины. Для повышения эффективности обработки на поверхность деталей перед ней наносят специальные пасты или же смешанный с маслом абразивный порошок.

Сам процесс, в ходе которого поверхность притира насыщается абразивным материалом, называется шаржированием. С помощью притирки чаще всего осуществляются такие операции, как доводка разверток, измерительных плиток, гладких, круглых и резьбовых калибров.

Алмазное выглаживание

В технике под алмазным выглаживанием понимается такой способ отделочной обработки при котором происходит пластическая деформация обработанной ранее поверхности, осуществляемая с помощью специального скользящего по ней инструмента.

Данная отделочная обработка используется для того, чтобы или же полностью ликвидировать, или же существенно уменьшить те неровности, которые появились на них в процессе предшествующей обработки.

Одной из основных особенностей этого способа обработки является то, что в его процессе твердость поверхностного слоя детали повышается. При этом обрабатываемая деталь вращается, и после каждого ее оборота инструмент перемещается на подаче в осевом направлении на определенную величину. За счет того, что подача меньше, чем ширина канавки, образуемая инструментом, то те следы, которые от него образуются, перекрываются многократно.

Инструмент выглаживает поверхность своей сферической рабочей частью. Сам он представляет собой металлическую оправку, в которой закреплен наконечник, изготовленный из синтетического или природного алмаза. Стойкость этих кристаллов к механическим воздействиям приблизительно одна и та же.

Хонингование

В технике под хонингованием понимается такая процедура, как окончательная довода прошлифованного, расточенного или развернутого отверстия с помощью хона – специальной раздвижной головки, которая состоит из нескольких раздвижных абразивных брусков.

Хону (хонинговальной головке) сообщается два движения: возвратно-поступательное, вдоль оси, а также вращательное, вокруг оси обрабатываемого отверстия (оно является сравнительно медленным).

Хонингование используется для того, чтобы повысить размерную точность, снизить отклонения формы, уменьшить шероховатость поверхности, сохранить структуру и микротвердость поверхностного слоя материала.

Суперфиниширование

В технике под суперфинишированием понимается такой метод доводки поверхностей, при котором достигается их особая чистота. Осуществляется оно при помощи колеблющихся абразивных брусков.

Суперфинишированем обрабатываются в основном наружные поверхности различных тел вращения. Суть этого метода состоит в таком принципе, как «неповторяющийся след». Его суть состоит в том, что одно и то же абразивное зерно не проходит по одному и тому же пути два раза.

При суперфинишировании главным рабочим движением является колебание головки, которая вместе с брусками продвигается вдоль оси. Ход брусков составляет от 2 до 6 миллиметров, в минуту они совершают от 200 до 1000 двойных ходов. При этом обрабатываемой детали придается вращательное движение.

Полирование

В технике под полированием подразумевается отделочная операция, необходимая для получения гладкой и чистой поверхности детали. Оно производится специальными кругами, на которые нанесен смешанный со смазкой специальный абразивный порошок. Полирование также осуществляется мягкими кругами, пропитанными графитовым наполнителем.

Как правило, перед полированием осуществляется шлифование деталей упругими лентами или кругами. Оно необходимо для того, чтобы обеспечить требуемую чистоту поверхности.

Источник

Методы отделки поверхностей

Общие сведения. Отделочными называют методы обработки, рассчитанные на получение особенно высокой точности поверхности. К таким методам относятся тонкое точение, хонингование, притирание, полирование, суперфиниширование, выглаживание. Операции отделки отличаются снятием весьма малых припусков.

Малый припуск не позволяет существенно изменять положение поверхности, занимаемое ею до отделки. Поэтому за исключением тонкого точения, все методы отделки характерны самоустанавливающейся конечной связью, т. е. рассчитаны на улучшение только точности обработки. Отделку используют чаще всего для повышения точности поверхности только по форме и по шероховатости, и даже только по шероховатости, так как заданная точность по размеру редко требует отделочных методов. Необходимый малый припуск обеспечивают за счет допуска на окончательный размер поверхности.

Тонкое точение. Процесс тонкого точения характеризуется незначительной глубиной резания, малой подачей и высокой скоростью резания. Обработку ведут алмазным или твердосплавным резцом.

Тонкое точение применяют главным образом при обработке деталей из цветных сплавов, так как эти сплавы легко обрабатываются резцом, но плохо ведут себя при обработке абразивным инструментом.

Точение алмазным резцом дает возможность при автоматическом получении размеров обеспечивать точность поверхности: по диаметру — до 5 квалитета точности; по форме — овальность и конусность, не превышающие 0,003—0,005 мм; по шероховатости — до Ra 0.16.

Высокая точность получается благодаря малому износу доведенного лезвия резца (стойкость алмазного резца 200—400 ч), небольшим силам в процессе резания и высокой точности оборудования. Большая скорость резания не только компенсирует уменьшение производительности в связи с малой подачей, но и способствует уменьшению шероховатости обработанной поверхности.

Для операций тонкого точения используют станки определенного назначения, но наряду с ними и токарные станки, обладающие необходимыми кинематическими данными и точностью. Резцы из твердых сплавов используют для обработки сталей и чугуна, а также для чернового точения цветных сплавов, когда операцию тонкого точения разделяют на два перехода — черновой и чистовой.

Наиболее широко тонкое точение используют для обработки точных отверстий в деталях из цветных сплавов. Трудности шлифования (засаливание круга) здесь особенно возрастают (малый диаметр круга); развертывание также малопроизводительно и к тому же не позволяет влиять на координаты оси отверстия. Тонкое растачивание позволяет влиять на точность размера и формы, обеспечивает высокую стабильность качества обработки и хорошую производительность. Для этой цели выпускают расточные станки, у которых вращается не деталь, а резец (ввиду быстроходности важно, чтобы нагрузки на шпиндель были меньшими). Для небольших деталей применяют горизонтально-расточные станки, а для крупных — вертикальные.

Самый малый и равномерно распределенный по окружности отверстия припуск позволяют обеспечивать горизонтально-расточные двусторонние станки. На таком станке при одной установке детали производят черновое растачивание с одной стороны, а чистовое — с другой.

Для операций растачивания отверстий с параллельными осями используют многошпиндельные станки, допускающие устанавливать нужное расстояние между осями шпинделей, а также специальные станки, изготовляемые как агрегатные.

Хонингование. Хонингование находит широкое применение для обработки отверстий. Обрабатывающим инструментом служит разжимная головка — хон, несущая по окружности абразивные (или алмазные) бруски (рис. 5.23). Бруски закреплены в металлических колодках и с помощью механизма головки могут разжиматься в радиальных направлениях. Головку связывают со шпинделем хонинговального станка не жестко, а шарнирно, чтобы она могла самоустанавливаться по обрабатываемому отверстию детали, закрепленной на столе станка.

Головке, введенной в отверстие, сообщается вращение (V = 30 — 60 м/мин) и возвратно-поступательное движение V = 10 — 15 м/мин). Разжатие брусков в процессе обработки осуществляется автоматически или вручную (головка — инструмент специальный, поэтому конструкции их разнообразны). Давление брусков на поверхность — небольшое (0.4 – 0.8 МПа). Во время обработки применяют обильное охлаждение керосином, часто с примесью минерального масла. Обычная длительность хонингования 1—5 мин.

Припуск (слой металла), снимаемый в одной операции хонингования, может быть малым (до 0,01 мм) и сравнительно большим (до 0,2 мм). Он определяется точностью предшествующей обработки и показателями точности поверхности, требуемыми после хонингования.

|

|

|

|

|

|

|

|

|

Малые припуски характерны для весьма точных операций, выполняемых после соответственно точной предшествующей обработки и для операций, предусматриваемых лишь с целью улучшить точность поверхности по форме и шероховатости. Большие припуски получаются в операциях, выполняемых сразу после растачивания (шлифование затруднительно вследствие большого веса или неудобной формы детали).

Заданная точность положения отверстия должна быть достигнута до хонингования. Хонингованием получают отверстия 5 квалитета точности и более точные, при шероховатости до Ra 0.02.

Притирание. Притирание — тонкая абразивная обработка, применяемая для получения весьма точных поверхностей. Операции притирания выполняют с помощью ручных притиров или на притирочных станках.

Ручной притир для наружной цилиндрической поверхности изготовляют в виде колодок, охватывающих поверхность, для отверстия притир делают разжимным, а для плоской поверхности пользуются точной плитой.

Притирание цилиндрических поверхностей ручными притирами выполняют как машинно-ручную операцию (вращение детали или цритира — механическое), а плоских — или как машинно-ручную (плита в форме диска вращается, деталь прижимают к плите и перемещают по ней вручную) или же как полностью ручную (плита неподвижна). На притирочных станках необходимые движения осуществляются без участия рабочего.

Ручные притиры делают из чугуна (меди, свинца) и других материалов, более мягких, чем материал обрабатываемой детали. Благодаря этому абразивные зерна, наносимые в среде смазки на поверхность притира, вдавливаются и удерживаются в ней. Вдавливание (шаржирование) либо производится заранее (стальным роликом), либо происходит в процессе обработки.

Производительность и точность притирания зависит от зернистости и рода абразива, смазки и режима обработки. Из абразивов применяют корундовые и карборундовые микропорошки, окись хрома, окись железа, и др., а также пасты ГОИ. В качестве смазки используют керосин, бензин, минеральные масла и др. Скорость вращения при ручном притирании — в пределах 10 — 30 м/мин, и меньше, так как при точной обработке возможно нагревание детали.

Притирание позволяет получать поверхности, весьма точные по форме (погрешность в пределах 0,001 мм) и по шероховатости (вплоть до Ra 0.01).

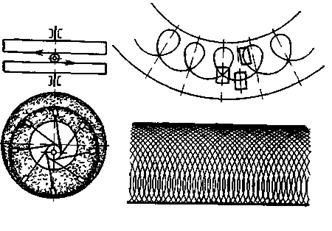

На притирочном станке детали помещаются между плоскостями двух , притирочных чугунных дисков (рис. 5.24). Нижний диск связан со своим шпинделем жестко, а верхний — шарнирно, чтобы он самоустанавливался по деталям. Последние удерживаются между дисками деталедержателями. В результате вращения дисков (в одну сторону, но с разным числом оборотов) и перемещения деталедержателя, деталь получает сложное движение проскальзывания между дисками, что обеспечивает высокую точность формы. Для уменьшения длительности притирания прибегают к сортировке деталей по размерам перед притиранием.

Обработкой на таких станках достигают чистоту поверхности в пределах до Ra 0.16 – 0.02 и разность размеров деталей обработанных одновременно, в пределах до 0,002 мм.

|

|

|

Рис. 5.24. Притирание: а—схема расположения деталей; б—схема движения цилиндрической детали; в—сетка, получающаяся на поверхности детали

Полирование. Полированием называют обработку поверхности с помощью эластичного круга из войлока, ткани, кожи и т. п., покрытого полировальной пастой (абразивы и пасты — те же, что для притирания) или обработку тонкой абразивной шкуркой.

Полирование мягким кругом не является процессом, в ходе которого легко контролировать равномерность снятия металла с обрабатываемой поверхности. В то же время сам процесс снятия металла может быть весьма интенсивным. Поэтому полирование избегают применять, если к поверхности предъявляются высокие требования по точности размера и формы.

Обычно полирование предусматривают с целью уничтожить следы предшествующей обработки и получить блестящую поверхность. В одних случаях это нужно для уничтожения рисок и повышения тем самым прочности детали, в других — для улучшения внешнего вида детали, подготовки поверхности под декоративное или антикоррозионное покрытие и т. д.

Припуск на полирование предусматривают лишь для ответственных деталей. В таких случаях производят контроль размеров, как в процессе полирования, так и после него.

Полирование, выполняемое как машино-ручная операция, является работой тяжелой по условиям труда, поэтому при каждой возможности его механизируют.

Иногда с помощью абразивной шкурки улучшают чистоту цилиндрических рабочих поверхностей крупных деталей после шлифования — обыкновенно в этой же операции (не снимая деталь со станка).

В некоторых случаях полирование с помощью кругов и шкурок удается заменять так называемой абразивно-жидкостной обработкой (полированием). Сущность ее состоит в том, что на поверхность детали воздействуют ударами абразивных частиц, взвешенных в жидкости (в пропорции примерно 1 : 4 по объему). Жидкость подается из специальной насадки (сопла) сжатым воздухом под давлением 0,4—0,5 МПа или особым насосным устройством. Абразивные частицы срывают гребешки неровностей поверхности и чистота поверхности улучшается. Наряду с этим поверхность получает некоторый наклеп,, ведущий к упрочнению детали.

Продолжительность обработки участка детали, на который воздействуют рабочей жидкостью, не превышает нескольких минут. Результаты зависят от концентрации абразива в жидкости, зернистости абразива и шероховатости поверхности до обработки. В соответствующих условиях получают шероховатость Ra 0.63 – 0.32 и меньшую.

Преимущества абразивно-жидкостной обработки особенно заметны при сложной конфигурации детали. Однако здесь же имеются и наибольшие трудности, так как при сложной конфигурации трудно обеспечить одинаковость параметров процесса для всех участков детали.

Суперфиниширование. Суперфиниширование возникло как процесс отделочной обработки, рассчитанной исключительно на уменьшение и без того малой шероховатости поверхности («сверхдоводка»), получаемой после тщательного шлифования. Отделка производится брусками (рис. 5.25) или кругом из микропорошка при небольшой скорости резания (до 2,5 м/с) и незначительных (0,005—0,2 МПа) давлениях брусков на поверхности детали.

Характерным для этого процесса является большое число рабочих движений, подбираемых так, чтобы зерна абразива не проходили дважды по одному пути. Однако в простейших случаях осуществляют лишь три движения: вращение детали — скорость от 0,05 до 2,5 м/с; продольные колебания инструмента — ход 2—6 мм, число двойных ходов от 200 до 1000 и более в минуту; перемещение инструмента вдоль поверхности.

Рис. 5.25. Схема обработки суперфиниширования

Обработку ведут в присутствии смазки (смесь керосина с маслом). Несмотря на малое давление брусков, слой смазки легко прорывается остриями неровностей поверхности, вследствие чего обработка идет вначале особенно интенсивно. В процессе отделки снимается слой металла толщиной 0,005—0,0075 мм, следовательно, припуск на отделку возможно обеспечивать лишь за счет некоторого ужесточения допуска на шлифование перед отделкой. Величина получаемой шероховатости сильно зависит от шероховатости до отделки. В соответствующих условиях ее получают очень малой, вплоть до Ra 0.01.

Источник