От чего зависит формирование стружки способы формирования стружки

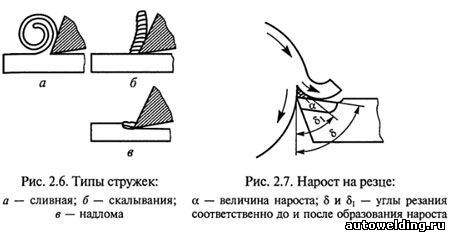

Процесс резания (стружкообразования) является сложным физическим процессом, сопровождающимся большим тепловыделением, деформацией металла, износом режущего инструмента и наростообразованием на резце. Знание закономерностей процесса резания и сопровождающих его явлений позволяет рационально управлять этим процессом и изготовлять детали более качественно, производительно и экономично. При резании различных материалов образуются следующие основные типы стружек (смотри рисунок): сливные (непрерывные), скалывания (элементные) и надлома.

Сливная стружка — а) образуется при резании пластических металлов (например, мягкой стали, латуни) с высокими скоростями резания и малыми подачами при температуре 400-500°С. Образованию сливной стружки способствуют уменьшение угла резания (при оптимальном значении переднего угла) и высокое качество смазочно-охлаждающей жидкости.

Стружка скалывания — б) состоит из отдельных элементов, связанных друг с другом и имеет пилообразную поверхность. Такая стружка образуется при обработке твердой стали и некоторых видов латуни с малыми скоростями резания и большими подачами. С изменением условий резания стружка скалывания может перейти в сливную и наоборот.

Стружка надлома — в) образуется при резании малопластичных материалов (чугуна, бронзы) и состоит из отдельных кусочков.

Режущий инструмент деформирует не только срезаемый слой, но и поверхностный слой обрабатываемой детали. Деформация поверхностного слоя металла зависит от различных факторов и ее глубина составляет от сотых долей миллиметра до нескольких миллиметров. Под действием деформации поверхностный слой металла упрочняется, увеличивается его твердость и уменьшается пластичность, т. е. происходит так называемый наклеп обрабатываемой поверхности. Чем мягче и пластичнее обрабатываемый металл, тем интенсивней процесс образования наклепа. Чугуны обладают значительно меньшей способностью к упрочнению, чем стали. Глубина и степень упрочнения при наклепе увеличиваются с увеличением подачи и глубины резания и уменьшаются с увеличением скорости резания. При работе плохо заточенным инструментом глубина наклепа примерно в 2-3 раза больше, чем при работе остро заточенным инструментом. Применение смазочно-охлаждающей жидкости значительно уменьшает глубину и степень упрочнения поверхностного слоя.

Источник

Процесс стружкообразования. Классификация стружки

Установки для автоматической сварки продольных швов обечаек — в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки — в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

Процесс резания (стружкообразования) является сложным физическим процессом, сопровождающимся большим тепловыделением, деформацией металла, износом режущего инструмента и наростообразованием на поверхности инструмента. Знание закономерностей процесса резания и сопровождающих его явлений позволяет рационально управлять этим процессом и изготовлять детали более качественно, производительно и экономично.

При резании различных материалов образуются следующие стружки (рис. 2.6): сливные (непрерывные), скалывания (элементные) и надлома.

Сливная стружка (рис. 2.6, а) образуется в процессе резания пластичных металлов (например, мягкой стали, латуни) при высокой скорости резания, малых подачах и температуре 400. 500 °С. Образованию сливной стружки способствует уменьшение угла резания δ (при оптимальном значении переднего угла γ) и высокое качество СОЖ (смазочно-охлаждающая жидкость). Угол резания δ= 90° — λ = α + β, где α — задний угол резания; β — угол заострения.

Стружка скалывания (рис. 2.6,5) состоит из отдельных связанных один с другим элементов и имеет пилообразную поверхность. Такая стружка образуется в процессе резания твердой стали и некоторых видов латуни при малой скорости резания и больших подачах. При изменении условий резания стружка скалывания может перейти в сливную, и наоборот.

Стружка надлома (рис. 2.6, в) образуется при резании мало- пластичных материалов (чугуна, бронзы) и состоит из отдельных кусочков.

Режущий инструмент деформирует не только слой, но и поверхностный слой обрабатываемой детали. Деформация поверхностного слоя металла зависит от различных факторов, ее глубина составляет от сотых долей до нескольких десятых долей миллиметра. Под действием деформации поверхностный слой металла упрочняется, увеличивается его твердость и уменьшается пластичность, т.е. происходит так называемый наклеп обрабатываемой поверхности.

Чем мягче и пластичнее обрабатываемый металл, тем интенсивнее процесс образования наклепа. Чугуны обладают значительно меньшей способностью к упрочнению, чем стали. Глубина и степень упрочнения при наклепе возрастают с увеличением подачи и глубины резания и уменьшаются с увеличением скорости резания. При работе плохо заточенным инструментом глубина наклепа примерно в два-три раза больше, чем при работе острозато- ченным инструментом. Применение СОЖ (смазочно-охлаждающая жидкость) значительно уменьшает глубину и степень упрочнения поверхностного слоя.

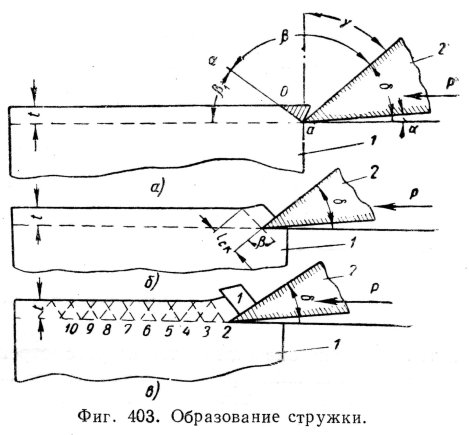

При обработке металлов и, особенно, пластичных материалов (например, резцом) в непосредственной близости к режущей кромке резца на его переднюю поверхность налипает обрабатываемый материал, образуя металлический нарост. Этот нарост имеет клиновидную форму, а его твердость в два-три раза превышает твердость обрабатываемого материала. Являясь «продолжением» резца, нарост (рис. 2.7) изменяет геометрические параметры резца (δ1 90 м/мин. На этом основании не рекомендуется производить чистовую обработку на этих скоростях.

С увеличением подачи нарост увеличивается, поэтому при чистовой обработке рекомендуется подача 0,1. 0,2 мм/об. Глубина резания существенного влияния на размеры нароста не оказывает.

Для уменьшения нароста рекомендуется уменьшать шероховатость передней поверхности режущего инструмента, по возможности, увеличивать передний угол лезвия γ (например, при γ= 45° нарост почти не образуется) и применять СОЖ. При черновой обработке образование нароста, напротив, благоприятно сказывается на процессе резания.

Источник

Привет студент

Процесс образования стружки

Первые исследования процесса образования стружки были сделаны И. А. Тиме; они относятся к 60-м годам минувшего столетия и до сих пор не утратили своей ценности. Работы И. А. Тиме были расширены и развиты К. А. Зворыкиным (1899 г.) и другими русскими исследователями.

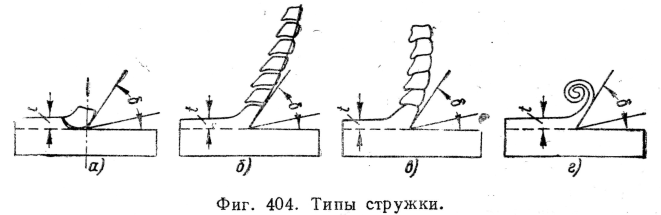

Рассмотрим процесс образования стружки.

Закрепив металлический брусок 1 (фиг. 403, а) и установив резец 2 на определенную глубину t, приложим к резцу силу Р по направлению, параллельному поверхности бруска 1.

Резец под действием силы Р при перемещении врезается в обрабатываемый металл и сжимает часть металла. При этом сжатии возникает скалывающее напряжение в плоскости, параллельной к определенному направлению аа. Когда это напряжение достигает определенного значения, происходит скалывание элемента 1 (фиг. 403, 6 и в). При дальнейшем перемещении резца происходит скалывание элемента 2, затем 3, 4 и т. д.

В процессе резания вязких металлов отдельные элементы стружки под действием больших давлений сцепляются между собой, образуют непрерывную стружку, гладкой стороной обращенную к резцу и шероховатой наружу. При обработке хрупких металлов такого соединения между элементами стружки не наблюдается, и стружка отделяется от обрабатываемого образца в виде отдельных кусков.

Угол в между передней гранью резца и плоскостью аа называется углом действия.

Исследованиями Тиме установлено, что сумма углов действия р и резания о есть величина приблизительно постоянная и для различных металлов колеблется в пределах от 145 до 150°. При этом сумма указанных углов получалась приблизительно равной следующим величинам: ß + б = 145° при б = 45°, ß + б = 150° при б = 75°.

Угол ß1, образованный плоскостью скалывания и направлением движения, резца, называется углом скалывания.

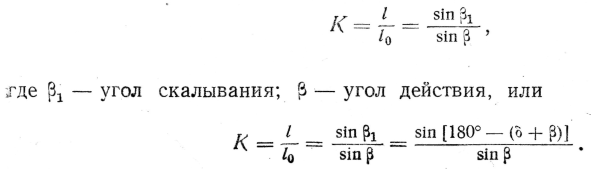

Виды стружки. Все разнообразие видов стружки можно объединить в следующие основные виды: 1) стружка надлома, 2) стружка скалывания или элементная, 3) ступенчатая стружка и 4) сливная стружка.

Различия между приведенными типами стружки обусловлены следующими: признаками.

1. Стружка надлома получается при резании твердых и хрупких металлов. При врезании резца нельзя обнаружить заметных пластических деформаций стружки, которая вырывается кусками неправильной формы. Обрабатываемая поверхность получается шероховатой. Сама стружка со стороны, обращенной к резцу, получается неровной и неправильной формы. Стружка надлома может быть получена также при обработке и вязких металлов, если обработку вести с малым углом резания и с небольшой скоростью резания (фиг. 404, а).

2. Стружка скалывания (фиг. 404, б) образуется при обработке твердых. и недостаточно вязких металлов. Внешне она отличается от стружки надлома тем, что элементы ее между собой на некоторой длине соединены в виде ленты с шероховатостью на наружной части и более ровной поверхностью на передней части резца.

Ленты стружки скалывания имеют различную форму и состоят из отдельных элементов, механически связанных между собой в процессе их деформации и перемещения. Иногда может получаться стружка, состоящая из отдельных элементов, которые между собой настолько слабо связаны, что достаточно легкого прикосновения, чтобы они отделились друг от друга. Такая стружка скалывания называется элементной. Обработанная поверхность при стружке скалывания получается значительно более чистой, чем при стружке надлома.

3. Стружка ступенчатая (фиг. 404, в) получается при обработке металлов средней твердости при небольшой глубине резания и при хорошо заточенном резце. С внешней стороны стружка имеет шероховатую, в виде ступеней, поверхность, а со стороны резца гладкую поверхность; элементы стружки соединены между собой.

4. Сливная стружка (фиг. 404, г) получается при обработке вязких или весьма мягких металлов, как, например, медь, олово, свинец, мягкая сталь и т. п. Внешне она отличается от рассмотренных выше форм стружки тем, что имеет вид спирали, при этом элементы ее между собой не разделены и почти не заметны. Шероховатость у этой стружки наблюдается только на внешней стороне, т. е. в вогнутой части, а со стороны резца она имеет гладкую поверхность.

Сливную стружку можно получить также при обработке и не очень вязких металлов, если резание производить при небольшой глубине и при малом угле.

В процессе образования стружки ее элементы получают трапециевидную форму; при этом большее основание трапеции располагается со стороны передней грани резца. Вследствие этого стружка, представляющая собой совокупность ряда таких элементов, не получается прямолинейной, а завивается, отступая от передней грани резца. Такое формообразование стружки называют завыванием.

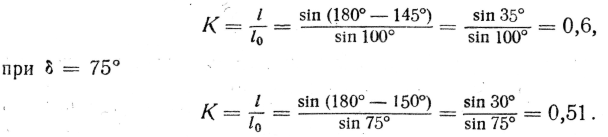

Коэфициент усадки. В процессе образования стружки наблюдается укорачивание стружки по длине и разбухание по ширине; это явление очень заметно при обработке вязких металлов и мало заметно при обработке хрупких; оно называется усадкой стружки. Величина усадки характеризуется коэфициентом усадки и обозначается через К.

Обозначая через l0 длину элемента снятого слоя металла, а через l — длину полученного при этом элемента стружки, из чертежа, приведенного на фиг. 405, можно получить значение К:

Подставляя в эту формулу значение ß и ß1 (из равенства ,ß + б = 145° при б = 45° и ß + б = 150° при б = 75°), при б = 45° получим

Из приведенных выше расчетов следует, что с увеличением угла резания б коэфициент усадки уменьшается.

Наклеп металла при резании. В процессе обработки резанием слой металла, прилегающий к обрабатываемой поверхности, приобретает наклеп. Глубина наклепанного слоя зависит главным образом от геометрической формы резца, режима резания и свойств обрабатываемого материала; для вязких материалов она больше, чем для хрупких.

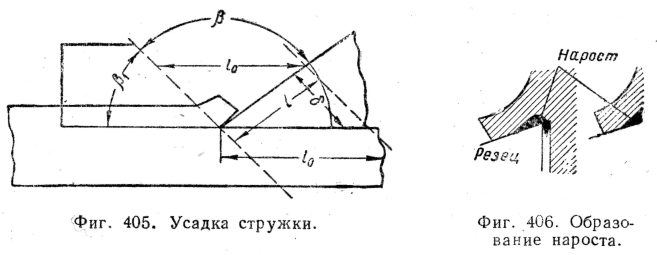

Нарост. В процессе резания металла на передней грани резца вблизи режущей кромки возникает нарост, состоящий из частиц обрабатываемого металла. Иногда высота такого нароста достигает нескольких миллиметров. Структура нароста существенно отличается от структуры обрабатываемого материала. Твердость материала нароста может достигать такой величины, что нарост сам может резать металл, из которого он образовался. Схема образования нароста показана на фиг. 406. Нарост уменьшает угол резания, если он больше 60°, предохраняет резец от нагрева и увеличивает его стойкость. Нарост отрицательно влияет на качество обрабатываемой поверхности, делая ее более шероховатой. Нарост появляется преимущественно при обработке вязких металлов. Замечено, что нарост возникает при некоторых средних скоростях резания. При малых и больших скоростях резания нарост имеет пониженное значение и уменьшается с увеличением переднего угла. Применение смазочноохлаждающих жидкостей уменьшает нарост.

Скачать реферат: У вас нет доступа к скачиванию файлов с нашего сервера. КАК ТУТ СКАЧИВАТЬ

Источник

Процесс образования стружки

В машиностроении обработка металлов резанием осуществляется различными режущими инструментами , отличающимися между собой по форме и размерам. Но принцип работы и снятие срезаемого слоя у всех видов режущих инструментов одинаков. Проследим его на примере работы токарного резца. Головка резца представляет собой клин, который под действием приложенной к нему внешней силы Р вдавливается в металл и, срезая с него слой, превращает срезаемый слой в стружку ( рис. 253 ). При этом имеют место деформации: упругая, пластическая, а затем— разрушение. При обработке пластического металла (стали, меди, латуни и т. п.) наибольшее место занимает пластическая деформация.

В процессе образования стружки на внешней стороне срезаемого слоя происходят следующие фазы стружкообразования:

- Под действием внешней силы Р (рис. 253) резец (клин) вдавливается в металл. В срезаемом слое возникают упругие, а затем пластические деформации и создается сложное напряженное состояние как впереди передней поверхности, так и ниже линии среза I — I ( рис. 253, а ).

- Вдавливаясь далее в металл, резец производит последующее сжатие срезаемого слоя. Пластические деформации нарастают и наступает момент, когда металл, находящийся перед передней поверхностью, выпучивается вверх ( рис. 253, б ), появляются деформации растяжения. Упругие и пластические деформации распространяются далее вперед.

- Когда пластические деформации дойдут до своего предела и напряжения превзойдут силы сцепления частиц металла, происходит отрыв или скалывание элемента 1 от основного материала по плоскости скалывания А1В1.

Рис. 253. Схема процесса образования стружки.

В процессе резания металлов и стружкообразования происходят сложные физические процессы, сопровождающиеся многими внутренними и внешними явлениями.

Образование и скалывание элемента стружки в процессе резания происходит при больших напряжениях, соответствующих пределу прочности данного металла.

Научное обоснование явлений, происходящих при резании металлов, было впервые выполнено в России. Опубликованные профессором Петербургского горного института И. А. Тиме труды «Сопротивление металлов и дерева резанию» в 1870 г., а затем «Мемуар о строгании металлов» в 1877 г. Были переведены на французский и немецкий языки. После этого И. А. Тиме был признан основоположником науки о резании металлов. Профессор И. А. Тиме установил, что скалывание элементов стружки происходит по поверхности, названной им плоскостью скалывания, а угол ψ (рис. 253), определяющий положение этой плоскости, он назвал углом скалывания. Величина угла скалывания ψ для всех вязких металлов постоянная, равная 145 — 150°; она не зависит от положения передней поверхности резца.

Деформации металла в срезаемом слое происходят между плоскостью скалывания и передней поверхностью резца в пределах угла η, названного И. А. Тиме углом действия.

Глубокие и обширные исследованиями стружкообразования были проведены русским ученым А. Г. Усачевым в 1908 г.

Деформациям срезаемого слоя сопутствует ряд физических явлений: усадка стружки, появление опережающих трещин и нароста на резце, теплообразование и нагрев материала, трение и сопутствующий ему износ, возникновение вибраций.

В результате удаления срезаемого слоя с обрабатываемой поверхности образуются три вида стружки: скалывания, сливная и надлома.

Стружкой скалывания ( рис. 254, а ) называют стружку, элементы которой остаются соединенными между собою, образуя сплошную ленту с гладкой внутренней стороной, примыкающей к передней поверхности резца, и наружной стороной с зазубринами в местах скалывания отдельных элементов. Сливной стружкой ( рис. 254, б ) называют стружку, у которой отсутствуют зазубрины на внешней стороне. Стружкой надлома называют отдельные элементы неопределенной формы ( рис. 254, в ), не соединенные между собой, получающиеся при обработке хрупких металлов (чугун, фосфористая бронза и др.). Вид получающейся стружки зависит от качества обрабатываемого металла, режимов резания, геометрии режущего инструмента. Однако следует отметить, что при обработке одного и того же пластичного или хрупкого металла могут получиться все виды стружек, так как пластичность и хрупкость являются состоянием вещества, а не его свойствами.

Рис. 254. Виды стружек: а — скалывания; б — сливная; в — надлома.

Усадкой стружки называют ее укорочение и утолщение по сравнению с длиной и шириной срезанного слоя вследствие пластических деформаций обрабатываемого металла. Величина усадки стружки является одним из приближенных способов оценки деформации обрабатываемого материала:

где К — усадка стружки; L0 — путь резца в теле заготовки; L — средняя длина стружки.

Как видно, величина усадки показывает, во сколько раз укоротился снятый слой металла и характеризует пластичность металла, т. е. его способность претерпевать под действием силы большие или меньшие пластические деформации. Чем пластичнее металл, тем больше величина усадки.

Источник