- Турбинное бурение

- Принцип работы турбобура

- Устройство турбобура: описание

- Принцип работы турбобура: основные моменты

- Бурение турбобуром: основные сведения

- Турбобур в действии

- Особенности турбинного способа бурения скважин

- Особенности турбинного режима

- Технология турбинного бурения нефтяных скважин

- Гидравлическая турбина турбобура

- Процесс бурения

- 1.3.1 Турбинное бурение

- Рабочая характеристика турбобура

Турбинное бурение

ТУРБИННОЕ БУРЕНИЕ (а. turbodrilling; н. Turbinenbohren, Turbohren; ф. forage а la turbine, turboforage; и. perforacion а turbina, sondeo а turbina, turboper-foracion) — способ вращательного бурения с применением в качестве рабочего органа турбобура. Ведётся трёхшарошечными, алмазными и безопорными долотами из композиционных сверхтвёрдых материалов на глубине до 2500-3000 м с частотой вращения долота 300-400 об/мин, а в более глубоких скважинах — 200-250 об/мин. В зависимости от условий бурения применяются турбобуры с разными характеристиками и конструктивными особенностями. Например, при бурении с промывкой скважин водой используют турбобуры с повышенными расходами жидкости. В твёрдых и крепких породах турбинное бурение осуществляется с применением устройств для подавления вибрации долота, что увеличивает его стойкость. В породах мягкой и средней крепости применяются турбобуры с большим запасом вращающего момента, чем при бурении крепких пород.

Турбинное бурение по сравнению с роторным характеризуется большей механической скоростью, но меньшей проходкой на рейс долота. Для увеличения проходки на рейс снижают обороты долота, что существенно улучшает их отработку. Турбинное бурение используется для бурения эксплуатационных (75-76% общего объёма проходки в CCCP), разведочных и других исследовательских скважин (в т.ч. Кольской сверхглубокой скважины) в породах любой крепости. Создание способа наклонно-направленного турбинного бурения позволило проходить наклонные скважины практически с теми же скоростями, что и вертикальные. Большое экономическое значение имело применение наклонно-направленного турбинного бурения при Кустовом бурении в Западной Сибири и с морских платформ на Каспийском море. За рубежом турбинное бурение распространено значительно меньше, чем в CCCP, и используется главным образом с алмазными долотами и при проходке наклонных скважин.

Дальнейшее развитие турбинное бурение связано с улучшением характеристик турбин, повышением их кпд, понижением частот вращения на разгонных режимах, понижением перепада давлений в турбобурах, повышением стойкости, надёжности и межремонтных сроков работы турбобуров, приспособлением их для работы с высоконапорными долотами, тахометрированием частот вращения вала турбобура и автоматизацией подачи инструмента в процессе бурения.

Источник

Принцип работы турбобура

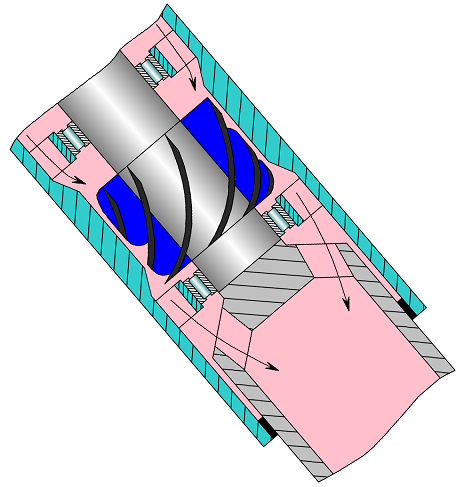

Устройство турбобура: описание

Данный гидравлический забойный двигатель представляет собой достаточно сложную и компактную конструкцию, которая обеспечивает работу добывающие установки, а именно – функционирование долота.

Сам турбобур можно разделить на следующие элементы:

- турбинный вал;

- опора осевая и радиальная;

- статоры.

Различают две группы деталей: вращающиеся и не вращающиеся.

К не вращающейся группе относятся:

- Переводник. С его помощью бурильная колонна присоединяется к турбобуру.

- Цилиндрический корпус. Является основой всего комплекса.

- Кольца пяты. Функциональный элемент.

- Диска статора. Через его окна буровая жидкость попадает внутрь.

- Средняя опора. Обеспечивает поддержку отдельных элементов.

- Ниппель. Обеспечивает фиксацию деталей внутри корпуса.

К вращающейся группе относятся:

В основе функционирования оборудования для бурения лежат идентичные ступени гидравлического вида, элементами которых являются:

- направляющий элемент – неподвижный статор;

- рабочее колесо – подвижный ротор.

Статорные колеса крепко зафиксированы в корпусе, а роторные – непосредственно на турбинном валу. В подавляющем большинстве ситуаций, на нижний конец турбобура навинчивается долото, а верхний подсоединяется к бурильным трубам с помощью резьбы.

В идеальном варианте, конструкция турбобура должна:

- обеспечивать достаточны крутящий момент;

- стабильно работать при низкочастотном вращении;

- иметь постоянную энергетическую характеристику;

- быть независимым от свойств бурового раствора.

Несмотря на конкретные требования, на данный момент не существует модели двигателя, который бы полностью им удовлетворял.

При выборе следует учитывать конкретные условия, при которых будет осуществляться бурение – это позволит подобрать оптимальный вариант среди всех доступных моделей

Принцип работы турбобура: основные моменты

Через бурильную колонну сам поток попадает на I ступень турбобура. Направление данной жидкости задается посредством статора. Именно в нем происходит формирование закрутки и достигается заданная скорость. Механическая энергия преобразуется из кинетической в роторе, и используется для непосредственного вращения вала.

Вышеперечисленные детали являют собой составляющие ступеней двигателя. Система, в которую входят статоры, подпятников и опор промежуточного типа, фиксируется с помощью ниппеля с повышенным осевым усилием. За счет этого на торцах элементов создается сила трения, которые и удерживают детали в неподвижном состоянии. Охлаждение подпятников обеспечивается за счет постоянно поступающей жидкостью, которая проходит через верхнюю часть турбобура, а именно – проходит через подпятниковые дисковые окна.

Жидкость промывочная поступает непосредственно в двигатель гидравлический, и только после этого – в нижележащую валовую полость.

Ниппель – это опора радиального вида для двигателя. По этой причине внутренняя площадь полностью покрыта резиной.

Бурение турбобуром: основные сведения

Турбобуры применяются для бурения скважин. Данная процедура подразумевает несколько процессов:

- спуск турбобура;

- опускание долота;

- обеспечение циркуляции жидкости промывочной;

- корректировка забойной нагрузки.

За счет изменения забойной нагрузки, а также постоянного удерживания допустимого давления в системе циркуляции трубопровода, в турбобуре поддерживается стабильный перепад. Он подстраивается таким образом, чтобы соответствовать установленной частот вращения. Именно она и определяет мощность, которую и развивает турбобур.

Устройство турбобура способствует обеспечению достаточной вариативности относительно частоты вращения. Сама конструкция содержит турбобур с долотом, который устанавливается на колонну бурильной трубы, а также снабжен:

- спуско-подъемным устройством;

- аппаратом для обеспечения циркуляции жидкости;

- аппаратурой, фиксирующей её давление;

- автомат подачи буро-инструмента.

Последние два программно связаны между собой, так что при указанном расходе жидкости для промывки поддерживается максимально возможное давление.

Система бурения располагается над местом будущей скважины. Исходя из геологического исследования и прогнозов относительно особенностей почв, подбирается конкретный вид долота. Если грунт состоит из нескольких слоев, то скважина создается с помощью долот нескольких видов.

В зависимости от глубины забоя, процесс может приостанавливаться для монтажа специальных труб – они препятствуют обрушению грунта со стенок скважны.

Турбобур может использоваться в различных климатических условиях, и является универсальным двигателем, обеспечивая надежную работу и высокую эффективность.

Турбинный принцип работы гораздо более производительный, чем роторный, а показатели крутящего момента не зависит от глубины забоя, свойств горных пород или режимов бурения.

Во время бурения управляющему узлу (человеку или автомату) после доведения до забоя необходимо производить нагрузку на долото до тех пор, пока на выбросе насоса давление стабильно повышается.

Турбобур в действии

Источник

Особенности турбинного способа бурения скважин

- с повышенным расходом жидкости;

- с подавлением вибрации долота;

- с большим запасом вращающего момента.

Данный метод применяется для осуществления бурения нефтяных, разведывательных и газовых скважин, так как имеет свои преимущества:

- большая механическая скорость;

- скорость бурения наклонных скважин аналогична вертикальным;

- постоянные усовершенствования.

К недостаткам можно отнести тот факт, что при высокой скорости уменьшается проходка долота. Для того, чтобы увеличить длину рейса, приходится снижать обороты. Тем не менее, характеристики турбин регулярно подвергаются изменениям, что повышает эффективность всей установки. В частности:

- значительно улучшились показатели КПД;

- понизились частоты вращения на разгоне;

- понизился перепад давления в трубобурах;

- улучшились показатели стойкости.

В целом, турбинное бурение активно применяется в добыче нефтяных, газовых залежей, а также в ряду других разведывательных и эксплуатационных скважин. Чаще всего этот способ применяется для бурения наклонных скважин.

Особенности турбинного режима

Равно как и любой другой способ, особенности турбинного режима бурения также существуют.

Основной задачей при проведении проектирования режима трубинного бурения является:

- настройка работы насосов;

- подбор буров.

Кроме этого, исходя из типа грунта подбираются подходящие долота.

Их корректный выбор очень важен, так как от его правильности зависят показатели бурения качественного характера, а также количественный результат турбинного режима.

Турбинный способ бурения скважин, по сравнению с роторным, гораздо более эффективен, так как коэффициент передачи мощности от источника энергии к долоту в нем на порядок выше. Это позволяет ощутимо повысить производительность и, соответственно, ускорить некоторые этапы работы.

Допускает использование любых промывочных жидкостей, что также снимает определенные ограничения. С точки зрения безопасности, турбинное бурение несет меньшую опасность и менее вредит здоровью персонала.

Правильный подбор долот и режимов работ – это залог эффективного бурения. Крайне важно найти наиболее оптимальные характеристики, которые позволят максимально рационально задействовать как временные, так и топливные и энергетические ресурсы.

При турбинном режиме бурения грамотный подход играет решающую роль. В противном случае, данный способ может оказаться менее эффективным, чем роторный.

Технология турбинного бурения нефтяных скважин

Важно отметить, что осевая нагрузка на породоразрушающий инструмент подбирается в зависимости от твердости пород, однако частота вращения также должна корректироваться: чем тверже порода, тем меньше оборотов.

Так, турбинный способ бурения характерен тем, что его колона сама не вращается. Вместо этого она перенимает реактивный крутящий момент, производимый двигателем. По сути, такая колона служит средой передачи гидравлической энергии, которая и приводит в действие бур.

Различается и расположение забойного двигателя. Турбинный метод бурения подразумевает, что турбобур находится прямо над долотом и выполняет функции преобразователя гидравлической энергии в механическую. Первая появляется за счет потока бурового раствора, который проходит через все ступени гидравлической турбины.

Рабочие характеристики турбобура определяются:

- КПД;

- крутящего момента;

- перепада давления.

В зависимости от режима бурения, различают следующие турбобуры:

- односекционные, бесшпендельные;

- односекционные, шпендельные;

- духсекционные;

- трехсекционные.

Внутри секций могут находиться металлические составные или же цельнолитые турбины. Роме этого, присутсвуют резинометаллические опопры. Иногда они заменяются шаровыми.

Контроль за работой во время забоя производится с помощью манометра и индикатора веса. Важно следить, чтобы при постоянной подаче насосов в турбобуре перепад давления не менялся, или же менялся незначительно. Любые изменения, выходящие за пределы нормы, сигнализируют о возникновении неполадок в процессе работы. К примеру, повышение давления может провоцироваться засоренностью каналов турбины.

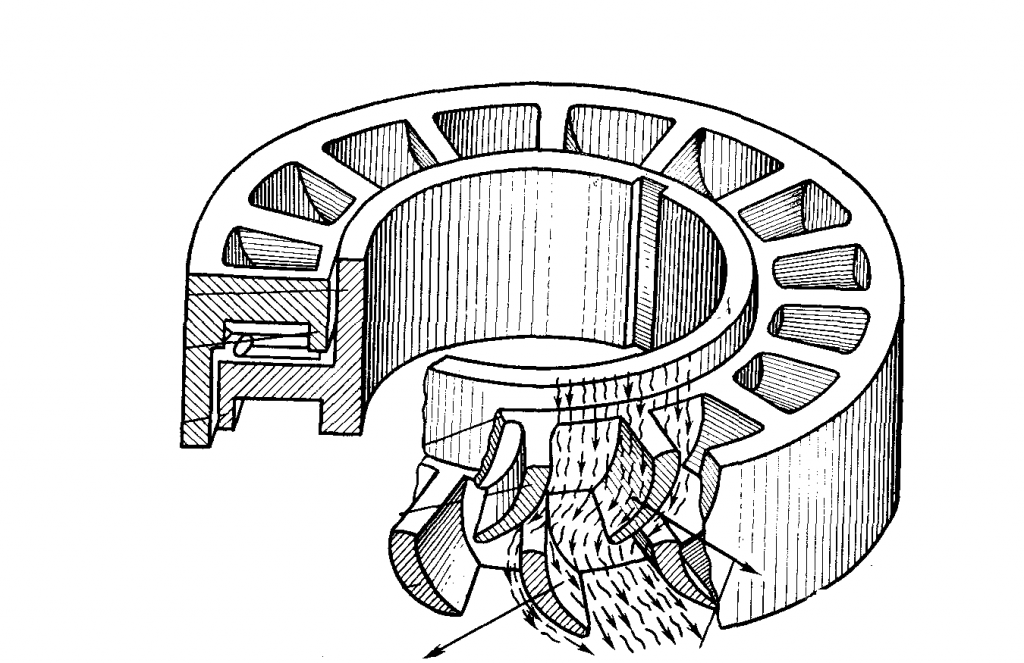

Гидравлическая турбина турбобура

Гидравлическая трубина является движущим узлом установки.Любая из её ступеней узла состоит из:

- ротора – вращающаяся часть, соединена с валом;

- статора – неподвижная часть, соединена с корпусом.

Для того, чтобы их лопатки меньше подвергались износу, их делают одинаковыми по профилю, но располагают их так, чтобы они были направлены в различные стороны.

Важно помнить, что необходимо постепенно понижать подачу буровых насосов для сохранения перепада давления в турбине.

Процесс бурения

Источник

1.3.1 Турбинное бурение

При турбинном способе бурения бурильная колонна не вращается, а воспринимает реактивный крутящий момент от забойного двигателя и служит каналом для подачи гидравлической энергии на забой. Вращение долоту передается от вала турбины, приводимого в движение потоком бурового раствора, т.е. при турбинном способе работает один канал передачи мощности на забой. В отличие от роторного бурения, где при постоянном n может в широких пределах изменяться М и соответственно нагрузка на долото G, при турбинном бурении n существенно изменяется с изменением G и M.

Турбобур располагается непосредственно над долотом и является машиной, преобразующей гидравлическую энергию потока бурового раствора в механическую энергию, необходимую для вращения долота. Движущий узел турбобура – гидравлическая турбина, состоящая з множества одинаковых по конструкции элементов, называемых ступенями. Буровой раствор проходит последовательно через все ступени, и создаваемые вращающие моменты ступеней суммируются.

Под характеристикой турбины турбобура понимают зависимость ее мощности N, вращающего момента М, коэффициента полезного действия (КПД)

Мощность на валу

где m – момент одной ступени.

Мощность N может определяться по расходу Q и перепаду давления

Корпус турбобура через переводник присоединяется к бурильной колонне, а она через ведущую трубу и вкладыши ротора передает реактивный крутящий момент на застопоренный стол ротора. При большой глубине при искривленном стволе скважины весь реактивный момент или его значительная часть передается на стенки скважины. Во избежание отвинчивания резьб турбобура под действием крутящих моментов все резьбовые соединения следует закреплять с надлежащим моментом. На вал турбобура навинчивают переводник, калибратор и долото.

Рабочая характеристика турбобура

В отличие от турбины рабочая характеристика турбобура учитывает затраты мощности на трение в опорах турбобура и дает, таким образом, возможность определить крутящий момент, мощность на долоте в зависимости от расхода, частоты вращения, осевой нагрузки на долото. Она зависит также от типа и состояния опор турбобура, свойств бурового раствора.

Для удобства пользования и наглядности рабочую характеристику турбины турбобура представляют в графическом виде.

Поскольку не учитывается потеря мощности в подшипниках, при отсутствии нагрузки на валу турбина будет вращаться с максимальной частотой nx. При создании на валу сопротивления вращению частота вращения снижается пропорционально приложенному крутящему моменту. При полной остановке вала (n=0) момент достигает максимального значения, называемого тормозным моментом Мт. Значение крутящего момента на валу турбины при частоте вращения вала 0 3 / 8 3 4 5 6 7 8 > Следующая > >>

Тут вы можете оставить комментарий к выбранному абзацу или сообщить об ошибке.

Источник