- Защита трубопроводов от коррозии

- Содержание статьи

- Защита подземных трубопроводов от коррозии

- Таблица. Скорость коррозии металла.

- Способы защиты трубопроводов от коррозии

- Электрохимическая защита трубопроводов от коррозии

- Катодная защита трубопроводов от коррозии

- Протекторная защита от коррозии трубопроводов

- Анодная защита от коррозии трубопроводов

- Защита трубопровода от коррозии подлит срок их службы

- Видео про з ащиту трубопроводов от коррозии.

- Статьи по теме

- Флокуляция

- Технический углерод

- Седиментация

- Пассивирование

- Оксидирование

- Анодирование металла

- Гальваническое покрытие

- Процесс коррозии

- Ингибитор коррозии

- Способы защиты трубопроводов от коррозии

- Проблема

- Решения

- Защита трубопроводов от коррозии

Защита трубопроводов от коррозии

Содержание статьи

Сегодня без разных видов трубопроводов невозможно представить себе жизнью Они находятся практически в каждом населенном пункте и обеспечивают коммуникации. Производств труб для прокладки под землей осуществляется из металлов самых разных типов. Со временем они подвергаются коррозии, что ведет к их разрушению. Данный процесс является неизбежным, но его можно отсрочить с помощью некоторых защитных способов.

Защита подземных трубопроводов от коррозии

Трубопроводы разных видов нашли широкое применение в современном мире. Они практически всегда спрятаны пол землей. Процесс образования коррозии на них не относится к разряду тех, которые можно избежать. Его можно только отсрочить на некоторый промежуток времени. Для этого используются специальные составы, которые на металлической поверхности образуют небольшую защитную пленку. Она не дает агрессивной подземной среде влиять на структуру трубопровода.

Защита трубопроводов от коррозии направлена на то, чтобы остановить все окислительные процессы.

Внимание: Стоит отметить, что на трубах коррозия образуется как внутри, так и снаружи. Внутренняя их часть страдает от того, что коррозийный налет появляется в результате протекания по ним агрессивных веществ, вызывающих окислительные процессы. Внутренняя часть страдает от высокого уровня влажности почвы.

Защитная пленка должна находиться и внутри и снаружи по понятным причинам. Только в этом случае можно предотвратить быстрее появление коррозийного налета, который обладает разрушающими свойствами.

Защита трубопроводов необходима для разных видов коммуникаций. Сегодня защитные способы применяются не только для водопроводных труб, которые страдают от появления ржавчины, но и для газопровдов.

Защита водопроводных труб необходимо по причине того, что по ним вода поступает на предприятия и в дома людей. Она должна быть без всяких примесей. Если трубы ржавые, то водопроводная жидкость будет иметь неприятный оранжевый оттенок. Такая вода не годится для употребления в пищу. Ее даже не используют на промышленных объектах, потому что она может повлиять на свойства выпускаемой продукции.

Таблица. Скорость коррозии металла.

| Балл | Скорость коррозии | Группа стойкости |

|---|---|---|

| 1 | 10.1 | нестойкие |

Способы защиты трубопроводов от коррозии

Сегодня имеется большое количество методов защиты водопроводов от налета коррозии. Они основаны на том, чтобы металл, из которого сделаны трубы, вступил в реакцию с вводимыми веществами и растворами. В результате образуется небольшая пленка, которая обеспечивает защиту. В настоящее время выделяют следующие способы защиты трубопроводов от коррозии:

Электрохимическая защита трубопроводов от коррозии

Трубопроводы данным методом обрабатываются уже много лет. Для этой цели используются растворы электролитов. Благодаря данному методу на металлической поверхности труб появляется плотная защитная пленка высокой прочности. Она не дает агрессивной среде проникнуть в глубокие слои труб. Эффект защиты сохраняется на длительный период.

Катодная защита трубопроводов от коррозии

Данный процесс представляет собой использование электрического тока. Он подается в постоянном режиме, чтобы пленка для защиты металла не разрушалась.

Протекторная защита от коррозии трубопроводов

Данный способ защиты является одним из самых распространенных. Она является самой доступной и не затратной. Ведь для ее воплощения нет необходимости тратить электрический ток. Этот методы заключается в нанесении на поверхность любых труб из металлов сплавов других элементов, которые образуют на их поверхности плотную защитную пленку. Благодаря ней все процессы окисления прекращаются. Для этой цели используются сплавы многих металлов: магний, цинк. В некоторых ситуациях применяется алюминиевый сплав. Данный метод подходи для того, чтобы защищать трубы, которые располагаются под землей.

Анодная защита от коррозии трубопроводов

Данный защитный метод основан на методе анодирования. Он не часто используется по причине того, что он является не экономичным. Для него постоянно требуется подача электрического тока, что приводит к увеличению денежных и энергетических затрат.

Защита трубопровода от коррозии подлит срок их службы

У всех методов защиты трубопроводов имеется большое количество достоинств. Они заключаются в:

- увеличении уровня прочности труб,

- увеличении уровня устойчивости к влиянию агрессивной среды,

- продлении срока службы трубопроводов самых разных типов,

- увеличении твердости поверхности труб и внутри и снаружи.

Благодаря всем методам защиты удается обеспечить длительный эксплуатационный срок всех трубопроводов. Они дают им возможность прослужить не мене десятка лет.

Видео про з ащиту трубопроводов от коррозии.

Статьи по теме

Флокуляция

Практически наиболее важна флокуляция в водной среде, обусловленная действием растворённых в ней высокомолекулярных соединений (полиэлектролитов или неионогенных полимеров).

Технический углерод

Технический углерод — высокодисперсный углеродистый материал, образующийся при неполном сгорании или термическом разложении углеводородов (природных или промышленных газов, жидких продуктов нефтяного или каменноугольного происхождения).

Седиментация

Седиментация в дисперсных системах с жидкой и особенно газовой дисперсионной средой часто сопровождается укрупнением седиментирующих частиц вследствие коагуляции и (или) коалесценции.

Пассивирование

Пассив и рование, пассивация металлов , переход поверхности металла в пассивное состояние, при котором резко замедляется коррозия.

Оксидирование

В современном мире имеется большое количество методов, которые используются для борьбы с образованием коррозии на поверхности металлов. Метод образования оксидной пленки является одним из самых эффективных.

Анодирование металла

В современном мире имеется большое количество методов обработки металлов и металлических изделий. Они применяются и в промышленных масштабах, и в домашних условиях.

Гальваническое покрытие

В современном мире большую популярность получила процедура нанесения на металлические материалы различных веществ, которые предотвращают образование на них коррозийного налета.

Процесс коррозии

В современном мире из металлов самых разных видов производится большое количество продукции. Металлические материалы присутствуют в разных отраслях промышленности в виде станков и машин, инструментов.

Ингибитор коррозии

Ингибитор не является каким-то конкретным веществом. Так называют целуют группу веществ, которые направлены на остановку или задержку протеканий каких-либо физических или физико-химических процессов.

Источник

Способы защиты трубопроводов от коррозии

Проблема

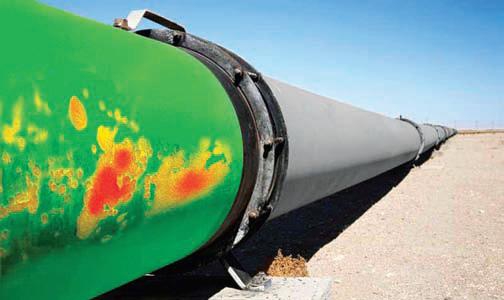

Нефть даже после подготовки к транспортировке по трубопроводу содержит определенное количество химически активных веществ, которые вызывают внутреннюю коррозию труб. Кроме этого, в потоке переносится некоторое количество абразивных твердых частиц. На внутренних поверхностях возможны отложения солей или парафина.

Коррозия не только приводит к разрушению трубопровода, но и ухудшает качество перекачиваемого продукта. Вдобавок и коррозия, и отложения солей и парафинов увеличивают гидродинамическое сопротивление в трубах, что ведет к падению эффективности перекачки нефти.

Решения

Для защиты нефтепроводов от коррозии изначально проводятся технологические мероприятия. В частности, уменьшить ее интенсивность можно путем более тщательной очистки нефти от различных примесей — как механических, так и растворенных, а именно от солей и газов (в первую очередь от сероводорода).

В ряде случаев возможно увеличение скорости потока нефти и обеспечение стабильности скорости перекачки. Традиционным способом борьбы с коррозией также является применение электрохимической защиты

Распространенный метод борьбы — применение так называемых ингибиторов коррозии, то есть веществ, которые, будучи растворенными в перекачиваемой среде, реагируют с металлом труб, образуя на нем защитную пленку. Ингибиторы коррозии могут быть растворимыми в воде и в углеводородах, в ряде случаев применяют комплекс ингибиторов. Важным является также соблюдение концентрации ингибиторов в перекачиваемом продукте, так как при их недостаточной концентрации положительный эффект не будет достигнут.

Способ защиты внутренней поверхности труб путем нанесения защитных покрытий имеет давнюю историю и при этом постоянно совершенствуется. Покрытия можно разделить на три группы: полимерные, силикатно-цементные и комбинированные. Полимерные делятся на лакокрасочные, порошковые и пленочные. Силикатные материалы представлены особыми стеклоэмалями, а цементные — цементами определенных марок.

Комбинированные материалы — это смеси полимерных материалов и того же цемента. Стоит отметить, что качественное антикоррозионное покрытие может состоять из нескольких слоев, включая так называемый грунт и внешние покрывные пленки.

Все большую долю занимают порошковые полимерные покрытия. Они наносятся различными способами в виде порошка на внутреннюю поверхность труб, разогретых до достаточно высокой температуры (около 300 градусов Цельсия) и спекаются на поверхности, образуя прочную, цельную пленку на поверхности металла.

Инженеры разных стран постоянно разрабатывают все новые материалы для внутреннего покрытия трубопроводов — и не только для борьбы с коррозией. Полимерные покрытия, которые не смачивают нефтепродукты, позволяют перекачивать нефть с большей скоростью, что повышает эффективность эксплуатации нефтепроводов. Вместе с тем есть задачи, окончательное решение которых еще в будущем, например, изоляция внутренней зоны сварного соединения. В идеале нужно добиться, чтобы внутреннее покрытие было однородным на всем протяжении магистрального трубопровода.

Источник

Защита трубопроводов от коррозии

3.1. Классификация коррозионных разрушений

Коррозией металлов называется разрушение или изменение его свойств, вызванное химическими или электрохимическими процессами при взаимодействии с окружающей средой. По характеру взаимодействия металла с окружающей средой различают два основных вида коррозии: химическую и электрохимическую [15].

Химическая коррозия относится к случаям изменения свойств металла в результате химических реакций без возникновения и протекания электрического тока. К этому виду коррозии относятся газовая коррозия и коррозия в неэлектролитах.

§ Газовая коррозия происходит в результате взаимодействия металла с сильно разогретым газом при полном отсутствии влаги (например, коррозия лопаток газовых турбин, образование окалины при термической обработке металла и т. п.).

§ Коррозия в неэлектролитах – разрушение металла в жидких или газообразных неэлектропроводных средах (коррозия при взаимодействии с нефтепродуктами, содержащими серу).

Электрохимическая коррозия – это окисление металлов в электропроводных средах, сопровождающееся образованием и протеканием электрического тока. При этом на различных участках поверхности металла возникают анодные и катодные участки. Коррозионные разрушения образуются только на анодных участках.

К электрохимическим коррозионным процессам относятся:

§ коррозия в электролитах (жидкостях, проводящих электрический ток: речная и морская вода, растворы солей, кислот и щелочей);

§ почвенная коррозия – разрушение металла под воздействием почвенного электролита;

§ электрокоррозия – коррозия металлических сооружений под воздействием блуждающий токов;

§ контактная коррозия – коррозия металлов в присутствии воды, вызванная непосредственным контактом двух и более металлов, имеющих разный электрохимический потенциал;

§ атмосферная коррозия – разрушение металла в среде атмосферного воздуха или любого другого влажного газа;

§ биокоррозия – коррозия, жизнедеятельностью микроорганизмов, которые выделяют вещества, ускоряющие коррозионные процессы.

Процесс коррозии металла начинается с его поверхности и распространяется вглубь. Различают сплошную местную коррозию.

При сплошной коррозии вся поверхность металла покрыта слоем продуктов коррозии. Неравномерность сплошной коррозии прямо пропорционально зависит от агрессивности коррозионной среды.

Местная коррозия – разрушение металла на отдельных участках поверхности. Различают следующие виды местной коррозии:

§ пятнами (толщина слоя продуктов коррозии много меньше площади пятна);

§ язвенная (глубина повреждения значительна и соизмерима с его площадью);

§ точечная (питтинговая) – глубина повреждения много больше его диаметра. Точечная коррозия может перейти в сквозную при благоприятных условиях коррозионных процессов.

§ подповерхностная – вспучивание в виде пузырей и расслоение металла;

§ межкристаллитная (распространяется по границам кристаллов металла и приводит к потере прочности и пластичности);

§ структурно-избирательная (разрушается какой-либо один элемент сплава);

§

|

коррозионное растрескивание (происходит в результате сочетания коррозионного и механического воздействия на металл).

Местная коррозия является причиной возникновения концетраторов напряжений, поэтому она более опасна, чем сплошная.

На интенсивность протекания процессов коррозии оказывают влияние различные факторы (рис. 2.22 и 2.23):

§ неоднородный состав стали (содержащиеся в стали легирующие добавки и примеси благоприятствуют образованию коррозионных пар в агрессивной среде);

§ неоднородность условий на поверхности металла (наличие царапин, вмятин, сварных швов, окалины на поверхности металла приводит к образованию анодных и катодных участков и является очагами коррозии);

§ неоднородность условий окружающей среды: различная влажность грунта в области прокладки трубопровода и различная аэрация (доступ кислорода к участкам трубопровода);

§ неоднородность транспортируемой среды (наличие воды и растворенных солей может привести к образование ручейковой коррозии на внутренней поверхности трубопровода).

|

3.2. Основные способы защиты трубопроводов от коррозии

Все способы, продляющие срок службы трубопровода, можно условно разделить на четыре группы.

n Пассивная защита. Заключается в нанесении на поверхность трубы защитного изоляционного покрытия на основе битума, полимерных лент или напыленного полимера. Изоляционные покрытия должны обладать сплошностью, высокой диэлектрической способностью, адгезией, механической прочностью, водонепроницаемостью, эластичностью, биостойкостью, термостойкостью, долговечностью и недифицитностью.

n Введение в металл компонентов, повышающих коррозионную стойкость. Метод применяется на стадии изготовления металла. Одновременно из металла удаляются примеси, понижающие коррозионную устойчивость.

n Воздействие на окружающую среду. Метод основан на введение ингибиторов коррозии для дезактивации агрессивной среды.

n Активная защита. К этому методу относятся катодная, протекторная и дренажная защита.

При катодной защите трубопровода положительный полюс источника постоянного тока (анод) подключается к специальному анодному заземлителю, а отрицательный (катод) – к защищаемому сооружению (рис. 2.24).

|

Принцип действия катодной защиты аналогичен электролизу. Под воздействием электрического поля начинается движение электронов от анодного заземлителя к защищаемому сооружению. Теряя электроны, атомы металла анодного заземлителя переходят в виде ионов в раствор почвенного электролита, то есть анодный заземлитель разрушается. На катоде (трубопроводе) наблюдается избыток свободных электронов (восстановление металла защищаемого сооружения).

При прокладке трубопроводов в труднодоступных районах, удаленных от источников электроэнергии, применяется протекторная защита (рис. 2.25).

Рис. 2.25. Схема протекторной защиты

Принцип действия протекторной защиты аналогичен гальванической паре. Два электрода – трубопровод и протектор (изготовленный из более электроотрицательного металла, чем сталь) соединяются проводником. При этом возникает разность потенциалов, под действием которой происходит направленное движение электронов от протектора-анода к трубопроводу-катоду. Таким образом, разрушается протектор, а не трубопровод.

Материал протектора должен отвечать следующим требованиям:

n Обеспечивать наибольшую разность потенциалов металла протектора и стали;

n Ток при растворении единицы массы протектора должен быть максимальным;

n Отношение массы протектора, израсходованной на создание защитного потенциала, к общей массе протектора должно быть наибольшим.

Предъявляемым требованиям в наибольшей степени отвечают магний, цинк и алюминий. Эти металлы обеспечивают практически равную эффективность защиты. Поэтому на практике применяют их сплавы с применением улучшающих добавок (марганца, повышающего токоотдачу и индия – увеличивающего активность протектора).

Электродренажная защита предназначена для защиты трубопровода от блуждающих токов. Источником блуждающих токов является электротранспорт, работающий по схеме «провод–земля». Ток от положительной шины тяговой подстанции (контактный провод) движется к двигателю, а затем через колеса к рельсам. Рельсы соединяются с отрицательной шиной тяговой подстанции. Из-за низкого переходного сопротивления «рельсы–грунт» и нарушения перемычек между рельсами часть тока стекает в землю.

Если поблизости находится трубопровод с нарушенной изоляцией, ток проходит по трубопроводу до тех пор, пока не будет благоприятных условий для возвращения к минусовой шине тяговой подстанции. В месте выхода тока трубопровод разрушается. Разрушение происходит за короткое время, поскольку блуждающий ток стекает с небольшой поверхности.

Электродренажной защитой называется отведение блуждающих токов от трубопровода на источник блуждающих токов или специальное заземление (рис. 2.26).

|

|

Список литературы

1. Альбом характеристик центробежных нагнетателей природного газа.– М.: ВНИИГАЗ, 1985.– 87 с.

2. Байков И. Р., Жданова Т. Г., Гареев Э. А. Моделирование технологических процессов трубопроводного транспорта нефти и газа.– Уфа: Изд-во Уфим. нефт. ин-та, 1994.– 128 с.

3. Белоусов В. Д. Технологический расчет магистральных нефтепроводов. Учебное пособие.– М.: Изд-во МИНГ им. И. М. Губкина.– 1970.– 70 с.

4. ВНТП 2-86. Ведомственные нормы технологического проектирования магистральных нефтепроводов. М.: Миннефтепром.– 1986.– 110 с.

5. Волков М. М., Михеев А. Л., Конев К. А. Справочник работника газовой промышленности.– 2-е изд. перераб. и доп.– М.: Недра, 1989.–286 с.

6. Гольянов А. И., Михайлов А. В., Нечваль А. М. и др. Выбор рационального режима работы магистрального трубопровода // Транспорт и хранение нефтепродуктов.– 1998.– №10.– С.16–18.

7. Зайцев Л. А. Регулирование режимов работы магистральных нефтепроводов.– М.: Недра, 1982.– 240 с.

8. Климовский Е. М., Колотилов Ю. В. Очистка и испытание магистральных трубопроводов.– М.: Недра, 1987.– 173 с.

9. Колпаков Л. Г. Эксплуатация магистральных центробежных насосов.– Уфа: Изд-во Уфим. нефт. ин-та, 1988.– 116 с.

10. Коршак А. А., Шаммазов А. М. Основы нефтяного и газового дела. Проектирование, сооружение и эксплуатация газонефтепроводов и газонефтехранилищ: Учеб. пособие.– Изд-во УГНТУ, 1999.– 265 с.

11. Кублановский Л. Б. Определение мест повреждений напорных трубопроводов.– М.: Недра, 1971.– 136 с.

12. Макогон Ю. Ф. Газовые гидраты, предупреждение их образования и использование.– М.: Недра, 1985, 232 с.

13. ОНТП 51-1-85. Общесоюзные нормы технологического проектирования. Магистральные трубопроводы. Часть 1. Газопроводы. — М.: ВНИИЭгазпром, 1985. -220 с.

14. Проектирование, эксплуатация и ремонт трубопроводов / В. С. Яблонский, В. Ф. Новоселов, В. Б. Галеев и др.– М.: Недра, 1965.– 410 с.

15. Противокоррозионная защита трубопроводов и резервуаров / М. В. Кузнецов, В. Ф. Новоселов, П. И. Тугунов и др.– М.: Недра, 1992.– 238 с.

16. СНиП 2.05.06-85*. Магистральные трубопроводы / Госстрой России.: ГП ЦПП, 1997.– 52 с.

17. Техника и технология транспорта и хранения нефти и газа / Ф. Ф. Абузова, Р. А. Алиев, В. Ф. Новоселов и др.– М.: Недра, 1992.– 320 с.

18. Трубопроводный транспорт нефти и газа / Р. А. Алиев, В. Д. Белоусов, А. Г. Немудров и др.– М.: Недра, 1988.– 368 с.

19. Центробежные нефтяные насосы для магистральных трубопроводов. Каталог.– М.: ЦИНТИХИМНЕФТЕМАШ, 1981.– 18 с.

20. Шумайлов А. С., Гумеров А. Г., Джарджиманов А. С. и др. Контроль утечек нефти и нефтепродуктов на магистральных трубопроводах при эксплуатации. Обзор. информ. Сер. «Транспорт и хранение нефти и нефтепродуктов».– М.: ВНИИОЭНГ, 1981.– 79 с.

21. Эксплуатационнику магистральных газопроводов: Справочное пособие / А. В. Громов, Н. Е. Гузанов, Л. А. Хачикян и др.– М.: Недра, 1987.– 176 с.

Содержание

ВВЕДЕНИЕ 3

ИСТОРИЯ , СОВРЕМЕННОЕ СОСТОЯНИЕ И ПЕРСПЕКТИВЫ РАЗВИТИЯ ТРУБОПРОВОДНОГО ТРАНСПОРТА НЕФТИ И ГАЗА 4

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Источник