3. Усиление металлических конструкций

3.1. Основные способы усиления металлических конструкций

Конструктивные схемы усиления стальных конструкций

Дефекты и повреждения элементов в виде трещин в основном металле или сварных швах устраняются путем заварки трещин, вварки вместо дефектного места нового металла, приварки усиливающих накладок, усиления конструктивного элемента способом наращивания [9].

Во всех случаях должны быть приняты меры, препятствующие дальнейшему распространению обнаруженных трещин путем рассверловки отверстий в концах трещин. Дефектные места в стенках балок и колонн удаляются путем вырезки в них прямоугольного с закругленными углами, трапециевидного или круглого отверстий по высоте и ширине на 100 мм больше в каждую сторону размеров дефектного участка. Затем в указанное отверстие вваривается вставка с сечением, равным поврежденному элементу. Кромки металла по линии реза отверстия после ручной кислородной или воздушно-дуговой резки подлежат механической обработке абразивным инструментом.

Соединение деталей усиления с существующими конструкциями рекомендуется, как правило, выполнять ручной электродуговой сваркой.

Сварные швы малой толщины усиливают путем увеличения существующего сварного шва или увеличения длины швов крепления элемента.

Новые сварные швы на существующих конструкциях следует располагать в наименее напряженных сечениях, возможно дальше от мест изменения сечения, вырезов, креплений ребер и других элементов. Швы следует располагать симметрично относительно главных осей с минимальным удалением от центра тяжести конструкций.

В усиливаемых под нагрузкой растянутых элементах конструкций следует избегать сварных швов, располагаемых поперек действующих усилий.

При исправлении повреждений в нагруженных элементах должны быть приняты меры предосторожности:

— общая устойчивость конструкции во время восстановления отдельных ее элементов должна быть обеспечена временными дополнительными связями;

— сварка швов должна производиться небольшими участками;

— при ремонте, сопровождаемом вырезами и правкой металла, необходимо

все усилие, воспринимаемое элементом, передавать на временные дополнительные элементы.

Ремонт элементов стальных конструкций, имеющих повреждения в виде пробоин, трещин, коррозии в основном металле или сварных швах, проводится следующим образом:

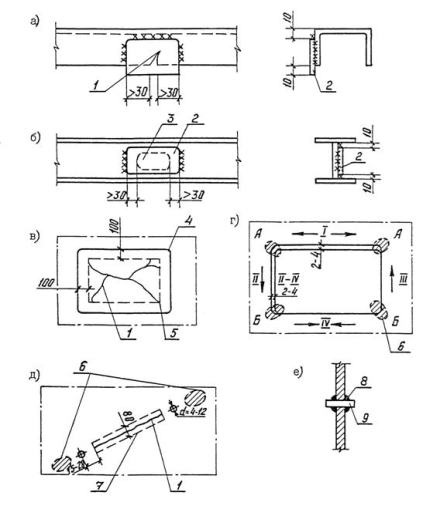

Мелкие пробоины диаметром до 25 мм могут быть ликвидированы постановкой в отверстие стержня или заклепки с обваркой с обеих сторон сварным швом. Более крупные пробоины или кучно расположенные повреждения лучше перекрывать накладками (рис. 3.1 а, б).

Участок, поврежденный трещинами, вырезается по высоте и ширине на 100 мм больше, в каждую сторону дефектного места (рис. 3.1 в).

Рис. 3.1 Ремонт элементов стальных конструкций: а — при трещине в кромке балки; б — при пробоине в стенке; в — вырез дефектного участка с трещинами; г — участки подогрева и последовательность сварки нового участка I — IV; д — подготовка трещины к заварке; е — ликвидация пробоины с помощью стержня с обваркой; 1 — трещина; 2 — накладка усиления; 3 — пробоина; 4 — линия реза; 5 — граница дефектного участка; 6 — место подогрева; 7 — зона зачистки; 8 — сварные швы; 9 — круглый стержень в месте пробоины

Вырез усиливают с помощью вставки или накладки. Вставки ввариваются с использованием подогрева (рис. 3.1 г). При этом по двум кромкам должен быть зазор 2-4 мм.

Шов І заваривается в направлении от середины к углам вставки. После остывания шва нагреваются участки основного металла А и таким же методом выполняются швы II и III. В последнюю очередь нагреваются участки Б и наносится шов IV в направлении от Б к середине.

Отдельные трещины в основном металле устраняются их заваркой (рис. 3.1 д).

При этом производят зачистку зоны до чистого металла по ширине не менее 80 мм.

В концах трещины на расстоянии 15-20 мм сверлят отверстия диаметром 8-12 мм. Кромки трещины разделывают под сварку и подогревают концевые участки трещины пламенем газовой горелки до 100-150 °С и поддерживают ее в течение всего времени заварки трещины.

Усиление элементов конструкции в местах местных повреждений (рис. 3.2) в виде погнутостей элементов стальных конструкций, снижающей их несущую способность, выполняют приваркой элементов усиления 2 к погнутым элементам.

Рис. 3.2 Ремонт стальных конструкций в местах погнутостей: а, б — погнутости стержня; 1 — повреждённый элемент; 2 — элемент усиления

Усиление стальных элементов (рис. 3.3), имеющих недостаточную несущую способность элемента, производится увеличением площади поперечного сечения отдельных элементов конструкции путем увеличения сечения за счет приварки дополнительных профилей.

Рис. 3.3 Усиление стальных элементов: а — прокатных балок; б — сварных балок; в — внецентренно или центрально сжатых элементов; г — центрально-сжатых или растянутых элементов; 1, 2, 3 — усиление полосами, стержнями, прокатными профилями

Источник

Усиление стальных конструкций. 1.Основные способы усиления стальных конструкций

1.Основные способы усиления стальных конструкций

Эксплуатация стальных конструкций в течение длительного времени приводит к их физическому и моральному износу, возникает необходимость приспосабливать существующие конструкции к новым условиям работы, вызванным реконструкцией, увеличением нагрузок, надстройкой и т.п. На работоспособность стальных конструкций и сроки их службы оказывают влияние дефекты (отклонение качества, формы и фактических размеров элементов, конструкций и узлов соединений от требований нормативных документов или проекта), а также повреждения, возникающие в процессе эксплуатации, которые могут развиваться и в дальнейшем приводить к отказам в работе конструкций. Повреждения стальных конструкций, получаемые ими в процессе эксплуатации, могут быть:

— от силовых воздействий — потеря устойчивости, трещины, разрывы;

— от механических воздействий — искривления, погибы, вмятины, истирание;

— от физических воздействий — хрупкие трещины при больших отрицательных температурах, разрушение при высоких температурах, коробление;

— от химических воздействий — коррозия металла, возникающая от влажности среды или от агрессивных жидкостей и газов.

Основными способами усиления стальных конструкций являются:

-увеличение площади поперечного сечения отдельных элементов конструкции;

-изменение конструктивной схемы всего каркаса или отдельных элементов его, в результате чего меняется расчетная схема;

-подведение конструкций разгружения

-постановка дополнительных связей, ребер, диафрагм

-усиление соединений элементов

а) выявление неучтенных запасов прочности материалов;

б) снижение нагрузки на конструкции;

в) уточнение расчетной схемы

Каждый из этих способов может применяться самостоятельно или в комбинации с другими способами. При выборе способа усиления и разработке проекта усиления необходимо учитывать требования монтажной технологичности. Рекомендации по усилению должны учитывать перспективу увеличения нагрузок, а также предусматривать устранение обнаруженных в процессе обследования дефекты изготовления, монтажа и повреждения, полученные в процессе эксплуатации.

С целью сокращения объемов работ по усилению, а в некоторых случаях и отказа от усиления необходимо выявлять и использовать резервы несущей способности сохраняемых конструкций путем:

— уточнения усилий, действующих в перенапряженных элементах, за счет учета пространственной работы каркаса;

— фактических условий соединения и закрепления;

— учета фактических значений нагрузок, воздействий и их сочетаний;

— уточнения прочностных характеристик материала конструкций и соединений, фактических размеров сечений и элементов;

— включения в работу ограждающих конструкций или других вспомогательных элементов зданий и сооружений.

С этой целью необходимо разработать мероприятия по улучшению условий работы несущих конструкций: по возможности уменьшить нагрузки, действующие на все здание или отдельные элемен-ты его (изменение конфигурации кровли для уменьшения снеговых мешков, ограничение грузоподъем-ности кранов, мероприятия по борьбе с отложением промышленной пыли и т.д.); уменьшить нагрузки от веса ограждающих конструкций путем замены их более легкими, особенно в случае их неудовлетворительного состояния.

Дата добавления: 2016-04-14 ; просмотров: 811 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Источник

Методы усиления металлических конструкций

При недостаточной несущей способности отдельных элементов, конструкций пли зданий и сооружений производится их усиление, при этом, так же как и при конструкциях из других материалов, необходимо предусмотреть минимальные потери из-за остановок технологического цикла.

Элементы сварных конструкций, испытывающие растяжение, сжатие или изгиб, могут быть усилены увеличением сечений путем приварки новых дополнительных деталей. Несущая способность элемента при этом возрастает с увеличением его сечения или жесткости. Однако нагрев элемента в процессе сварки может снижать его несущую способность. Степень снижения зависит от режима сварки, толщины и ширины элемента, направления сварки. Для продольных швов снижение прочности не превышает 15%, для поперечных может постигать 40%. Поэтому наложение швов поперек элемента при его усилении под нагрузкой категорически запрещается.

В связи с некоторой потерей прочности элементов при сварке, а также перераспределением напряжений как по сечению элемента, так и между элементами усиление под нагрузкой производят при напряжениях, не превышающих 0,8 Rу, где Rу — расчетное сопротивление для стали, из которой изготовлен элемент.

Усиление сжатых стоек.

Эффективным средством усиления сжатых стальных стержней является применение предварительно напряженных телескопических труб и элементов из других жестких профилей.

Сущность способа (рис. 39) заключается в том, что разгружающая предварительно напряженная стойка состоит из двух труб требуемого диаметра, причем внутренняя труба сжата, а наружная растянута. Достигается это следующим образом: наружную трубу устанавливают в горизонтальное положение, с одного торца трубы приваривают фланец с центральным отверстием диаметром 30-40 мм, с другого торца на расстоянии 2-3 м строго по оси наружной трубы устанавливают внутреннюю трубу чуть меньшего диаметра, чтобы она могла с небольшим зазором входить в наружную. Затем газовыми горелками производят нагрев наружной трубы до расчетного удлинения, вводят в нее внутреннюю трубу и обваривают по всему периметру свободного торца.

Сокращаясь при остывании, наружная труба обжимает внутреннюю. В таком виде предварительно напряженный элемент устанавливают рядом с усиливаемой стойкой и плотно подклинивают под разгружаемую конструкцию. Затем двумя газовыми горелками наружную трубу разрезают в нижней части по окружности, освобождая таким образом усилие предварительного напряжения во внутренней трубе. Удлиняясь, она разгружает рядом стоящую стойку. После этого наружная труба в сечении разрезки заваривается и в состоянии воспринять часть добавочной нагрузки на колонну (стойку) после усиления. Этот способ может применяться также при усилении внецентренно сжатых элементов.

Эффективным способом увеличения жесткости каркасов промышленных зданий является устройство предварительно напряженных тяжей и оттяжек. Однако оттяжки требуют массивных анкерных устройств, увеличения площади застройки, а также они увеличивают сжимающие усилия в колоннах. Более эффективны тяжи, которые крепятся к соседним устойчивым зданиям. Натяжение таких затяжек осуществляют механическим, электротермическим или комбинированным способом, а контроль эффективности усиления — по уменьшению смещений верхних узлов каркаса при горизонтальных нагрузках.

Повышения жесткости продольных и поперечных рам возможно добиться установкой крестовых диагональных жестких связей, а когда это невозможно, — жестких распорок (ригелей) в сочетании с диагональными раскосами.

Рис. 3.39. Усиление предварительно напряженной стойкой:

1 — предварительно напряженная стойка; 2 — сварной шов; 3 — накладки

Эффективный способ увеличения прочности и жесткости металлических ригелей — подведение под них прокатных или сварных балок с приваркой под нагрузкой в нагретом состоянии. При ограниченных габаритах помещений усиливающую балку устанавливают сверху, вскрывают пол и приваривают ее к верхней полке усиливаемого ригеля в предварительно напряженном состоянии. Усиливающие балки в первом и во втором случаях заводят и жестко закрепляют в узлах рамы.

Повышения несущей способности стропильных балок и ригелей перекрытия возможно добиться устройством сплошного железобетонного настила, жестко связанного с верхним поясом балки. В этом случае жесткость ригеля существенно повышается, и его можно рассматривать как тавровую железобетонную балку с жесткой арматурой.

Наиболее часто требуют усиления сжатые стальные элементы. Традиционным способом их усиления является увеличение сечения приваркой полос, уголков и других элементов без предварительного напряжения. Однако такой способ усиления обладает существенным недостатком: элементы усиления поздно включаются в работу, приварка этих элементов вызывает в сжатых стойках дополнительные деформации, что снижает эффективность усиления. Поэтому традиционные способы усиления применяют, если временная нагрузка на стойки составляет не менее 40 % от постоянной и во время выполнения работ по усилению она отсутствует.

Рис. 3.40. Схемы усиления стоек ненапряженными элементами

Усиление стальных стоек ненапряженными элементами осуществляют увеличением их сечения и уменьшением их свободной длины, при этом следует стремиться к максимальному увеличению радиусов инерции сечения (рис. 3.40). При выполнении усиления нагрузка на стойке не должна превышать 50-60 % расчетной.

При небольшой гибкости усиливаемого элемента необходимо уменьшать эксцентриситет от смещения, а при гибкости l > 80 — увеличивать его устойчивость.

Присоединение элементов усиления осуществляют в основном сваркой. Сварочный прогиб для элементов, которые усиливаются под нагрузкой, является нагружающим фактором, поэтому сначала усиливаемый элемент приваривают точечной сваркой, а затем накладывают основной шов. При этом предпочтение следует отдавать шпоночным (прерывистым) швам, которые уменьшают деформации элементов, сокращают сроки сварочных работ и уменьшают массу наплавленного металла.

Усиление балок.

Усиление металлических балок осуществляют увеличением сечения, при этом необходимо выполнить их разгрузку не менее чем на 60 % или установить временные дополнительные опоры. При проектировании усиления необходимо придерживаться следующих технологических правил: объем сварки должен быть минимальным, сварные швы следует располагать в удобных доступных местах, необходимо избегать потолочной сварки, сначала надо усиливать нижний пояс, а затем верхний, что исключает прогиб балки в момент усиления.

Рис. 3.41. Схемы усиления балок симметричными накладками

Наиболее простой способ усиления-симметричными накладками (рис. 3.41), однако при этом возникает необходимость в большом объеме потолочной сварки. При большой ширине нижней накладки можно избежать потолочных швов, однако ширина ее не должна превышать 506, в противном случае возникает значительная концентрация напряжений по кромкам балки.

Проверку прочности и устойчивости усиленной балки производят как для цельного сечения, так как критические усилия не зависят от величины напряжений, существовавших до усиления.

Для повышения местной устойчивости локальных участков стенки балки устанавливают на этих участках короткие ребра жесткости, окаймляя их продольными ребрами (рис. 3.42).

Эффективным способом усиления сплошных балок являются натяжные устройства, которые обеспечивают стабильную величину предварительного напряжения, не зависящую от податливости анкеров и вытяжки затяжек. Такие способы позволяют регулировать усилие предварительного напряжения в нижнем поясе балки. Один из варианта усиления представлен на рис. 43. Распорные элементы выполняют в виде секторов с гнездами, образующих с осью разрезные шарниры, расположенные между скошенными торцами распираемых балок, натяжное устройство требуемой массы располагают внутри колонны. Этот способ наиболее эффективен при усилении подкрановых балок, так как требует минимальных трудовых и материальных затрат.

Усиление ферм.

Усиление стальных ферм осуществляют подведением новых конструкций, введением дополнительных элементов решетки, изменением схемы конструкции и увеличением сечений отдельных элементов. Выбор того или иного способа усиления зависит от причин, вызвавших усиление стропильных конструкций. Подведение новых конструкций осуществляют в том случае, если другие способы усиления не дают требуемого эффекта и если по условиям производства допустима установка дополнительных промежуточных стоек.

Дополнительные элементы решетки вводятся для уменьшения гибкости стержней в плоскости фермы, для усиления верхнего пояса фермы на местный изгиб, а также для увеличения жесткости и несущей способности фермы в целом. Усиление нижнего пояса осуществляют, как правило, увеличением его сечения. Верхний пояс усиливают шпренгельной решеткой. Дополнительную перекрестную решетку устанавливают для повышения несущей способности и жесткости фермы в целом. В этом случае ферма превращается в статически неопределимую систему и возникает опасность перераспределения усилий в элементах решетки (растянутые элементы испытывают сжимающие усилия, и наоборот). Поэтому иногда возникает необходимость дополнительного усиления отдельных элементов решетки.

Наиболее распространенный характер повреждений стропильных ферм — погнутость стержней решетки, которая достигает 50-70 мм. В этом случае увеличивают сечение решетки или устанавливают предварительно напряженные элементы, снижающие искривления элементов решетки.

Существенного увеличения несущей способности фермы можно добиться установкой третьего пояса (шпренгельной системы) в пределах высоты фермы или (если допускает высота помещения) путем его закрепления в нижних опорных узлах. Такое усиление не требует дополнительных опор и может выполняться из высокопрочных канатов (пучков), обеспечивая минимальную материалоемкость усиления. Стойки шпренгельной системы выполняют из жестких профилей.

Разгрузку существующей фермы осуществляют предварительным напряжением третьего пояса, поэтому его сечение должно быть достаточным для воспринятая максимальных напряжений при полной нагрузке фермы. Усилия в различных элементах конструкции суммируются из усилий, возникающих при предварительном напряжении третьего пояса, а также усилий, в статически неопределимой усиленной конструкции от всех нагрузок, приложенных после усиления.

Одним из способов усиления ферм является надстройка висячих (вантовых) систем, к которым подвешивается усиливаемая конструкция. Этот способ особенно эффективен, если ванты можно подвешивать к рядом стоящим более высоким и устойчивым сооружениям.

Усиления ферм можно добиться включением в их работу светоаэрационных фонарей. Наиболее эффективен этот метод при расположении фонарей не по середине пролета, а над колоннами в двух- и многопролетных цехах.

Как уже отмечалось, усиления верхнего пояса ферм можно добиться за счет включения 8 его работу железобетонных плит покрытия.

Усиление соединений.

При недостаточной прочности сварных швов их усиливают увеличением длины.

Наращивание швов следует производить электродами Э42, Э42А или Э46Т диаметром не более 4 мм при силе тока не более 220 А со скоростью, при которой за один проход размер катета не превышает 8 мм. Для элементов из уголков новые швы следует накладывать, начиная со стороны обушка от края фасовки в направлении существующих швов. Сварку последующего шва производят только после охлаждения предыдущего до 100°C. При усилении швов напряжения в усиливаемом элементе не должны превышать 0,8Ry, где Ry-расчетное сопротивление стали. Усиление должны производить высококвалифицированные, сварщики не ниже 5-го разряда.

Усиление заклепочных соединений осуществляют высокопрочными болтами с предварительным напряжением. Болты устанавливают от середины узла к краям с помощью тарировочных ключей для измерения крутящих моментов. Из-за ослабления старых заклепок при установке новых высокопрочных болтов последние должны быть рассчитаны на воспринятие полной нагрузки.

Из-за различной жесткости сварных и болтовых соединений усиление последних при помощи сварки не рекомендуется.

Источник