- ОСНОВНЫЕ СПОСОБЫ РЕМОНТА РЕЗЬБОВЫХ СОЕДИНЕНИЙ

- Восстановление резьбы

- Технология восстановления внутренней и наружной резьбы

- Способ восстановления резьбы

- Применение эпоксидного клея

- Холодная сварка

- С применением метчика для нарезания резьбы

- С использованием ввертыша

- Сварка для восстановления резьбы

- Применение футорок

- Восстановление резьбы холодной сваркой

- Выбор холодной сварки для резьбы

- Недостатки и преимущества

ОСНОВНЫЕ СПОСОБЫ РЕМОНТА РЕЗЬБОВЫХ СОЕДИНЕНИЙ

Резьбовые соединения широко применяются в холодильной технике. Они просты и надежны. Обеспечивают многократную сборку и разборку без замены резьбовых элементов.

Качество сборки резьбовых соединений зависит от правильности затяжки болтов (шпилек) и гаек, отсутствия перекосов в соединениях и искривлений болтов (шпилек). надежности стопорных устройств.

Количество болтов, устанавливаемых в соединении, и раз меры должны соответствовать чертежу.

Важным нормальной работы резьбового соединения является отсутствие изгибающих соединений в теле болта или шпильки. В связи с этим неплотное прилегание опорной поверхности гайки к детали недопустимо.

В процессе эксплуатации рёзьбовых соединения деталей подвергаются значительным нагрузкам. Происходит износ профиля резьбы по среднему диаметру рабочих поверхностей профиля резьбы, изменение шага резьбы в результате удлинения стержня на резьбовом участке, изгиб или обрыв стержня болтов (шпилек).

Разборку резьбовых соединений необходимо производить только стандартным инструментом, для облегчения разборки резьбовых соединений со следами коррозии их в течение 15. 3О мин обильно смачивают керосином. При разборке допускается нанесение молотком легких ударов по граням гайки или ее подогрев до температуры не выше 450° С.

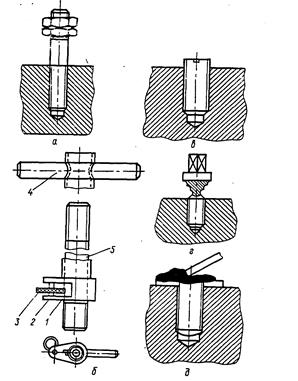

Целые шпильки вывертывают при помощи двух законтренных гаек (рис. 3.24, а), эксцентрикового ключа (рис. 2.24, 6) и т. д.

Приемы вывертывания шпилек:

а—с помощью двух гаек, б—эксцентриковым ключом, в— посредством шлица под отвертку, г —с помощью экстрактора, д — с помощью приваренного прутка; ‘—корпус, 2—ось, 3— рифленый ролик, 4— вороток, 5— шпилька

Сломанную часть шпильки удаляют из детали различными способами:

в стержне делают шлиц под отвертку (рис. 2.24, в), по оси шпильки высверливают отверстие, в которое забивают закаленный граненый стальной стержень или ввертывают экстрактор, имеющий на КОНИЧССКОЙ поверхности левую резьбу (рис г).

к стержню шпильки приваривают гайку или шайбу со стальным прутком (рис. д). Если часть шпильки вывернуть невозможно, то ее высверливают сверлами меньшего диаметра.

Дефектация крепежных деталей – проверка резьбы осуществляется внешним осмотром и с использованием резьбовых калибров: наружную поверхность —кольцом, внутреннюю— пробкой. Для точного определения состояния резьбы наружный диаметр измеряют, как правило, обычным микрометром, внутренний и средний диаметры — резьбовыми микрометрами, шаг и угол профиля — резьбомерами (шаблонами). Шаблон укладывают на профиль резьбы и осуществляют проверку на просвет соответствия между витками резьбы и зубьями шаблона. Более точно проверяют шаг резьбы шагомером с миниметром. Удлинение стержней болтов определяют микрометром.

Изношенные и поврежденные крепежные детали бракуют. Болты и шпильки с уменьшенным диаметром стержня вследствие коррозии или вытягивания, а также болты ответственных соединений с удлинением стержней сверх допустимых пределов также бракуют. Шпильки, отвертывающиеся при отвинчивании гаек, заменяют.

Сломанную часть шпильки удаляют из детали различными способами:

в стержне делают шлиц под отвертку (рис. 2.24, в), по оси шпильки высверливают отверстие, в которое забивают закаленный граненый стальной стержень или ввертывают экстрактор, имеющий на конической поверхности левую резьбу (рис. 2.24, г); к стержню шпильки приваривают гайку или шайбу со стальным прутком (рис. 2.24, д). Если часть шпильки вывернуть невозможно, то ее высверливают сверлами меньшего диаметра.

Дефектация крепежных деталей -проверка резьбы осуществляется внешним осмотром и с использованием резьбовых калибров: наружную поверхность — кольцом, внутреннюю-пробкой. Для точного определения состояния резьбы наружный диаметр измеряют, как правило, обычным микрометром, внутренний и средний диаметры- резьбовыми микрометрами, шаг и угол профиля резьбомерами (шаблонами). Шаблон укладывают на профиль резьбы и осуществляют проверку на просвет соответствия между витками резьбы и зубьями шаблона. Более точно проверяют шаг резьбы шагомером с миниметром. Удлинение стержней болтов определяют микрометром.

Изношенные и поврежденные крепежные детали бракуют. Болты и шпильки с уменьшенным диаметром стержня вследствие коррозии или вытягивания, а также болты ответственных соединений с удлинением стержней сверх допустимых пределов также бракуют. Шпильки, отвертывающиеся при отвинчивании гаек, заменяют.

Восстановление резьбовых соединений выполняют в основном в крупных металлических конструкциях (станины, корпуса, картер и т.п.) в дорогостоящих деталях. Резьбы, имеющие забоины, обрабатывают плашкой (наружную резьбу) или метчиком (внутреннюю резьбу). При этом применяют смазывающие жидкости: для стальных деталей — олифу, минеральное масло, для медных- скипидар, для алюминиевых — керосин.

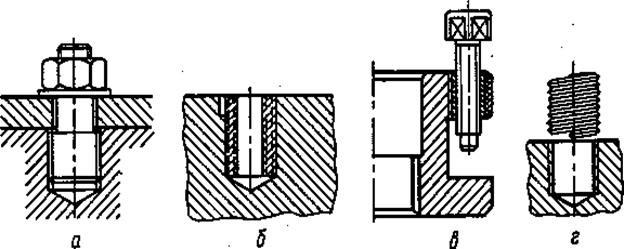

Резьбу в корпусных и других деталях с дефектами восстанавливают установкой ступенчатых шпилек (рис. 2.25. а), для чего отверстие рассверливают и нарезают в нем резьбу, большого размера ввертыванием втулки, имеющей внутреннюю резьбу номинального размера (рис. 2.25, 6. в), установкой резьбовой спиральной вставки (рис. 2.25, г) с ромбическим профилем и изготовленной из стальной проволоки круглого сечения.

При нарезании резьбы на новый (ремонтный) размер следует сохранять шаг начальной резьбы. В случае изменения шага предыдущую резьбу снимают до основного металла, затем нарезают новую.

Рас. 2.25 Схемы ремонта резьбовых соединений с помощью установки шпильки с отступом диаметров (а), втулки с наружной и внутренней резьбами (6, в), резьбовой вставки (г)

Способ установки дополнительной детали широко распространен при восстановлении изношенной резьбы в отверстиях. Дополнительной деталью может быть пробка, резьбовая втулка или ввертыш. Перед их установкой отверстие с изношенной резьбой рассверливают или растачивают и нарезают новую резьбу, поверхность которой должна быть чистой. Деталь ввертывают и жестко соединяют с основной массой металла. Для этого концы втулки развальцовывают, крепят сваркой или стопорят штифтами. Герметичность уста-новки втулки обеспечивать смазыванием наружной резьбы и втулки масляной краской (железным суриком) или синтетическим клеем (БФ) перед ее ввертыванием.

Восстановление резьбы на валу осуществляют наплавкой поверхности с последующей механической обработкой и нарезанием новой резьбы. Предварительно полностью удаляют старую резьбу, чтобы исключить образование шлаковых включений в наплавленном слое металла, ведущее к появлению раковин на нитках восстановленной резьбы.

В ряде случаев при небольшой глубине отверстия завариваю г, затем обрабатывают и нарезают резьбу нормального размера.

При износе или срыве резьбы у втулок тонких плоских деталей или цилиндрических обечаек втулку срубают и приваривают новую.

Дата добавления: 2016-07-22 ; просмотров: 6197 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Источник

Восстановление резьбы

Резьбовые соединения на сегодняшний день получили самое широкое распространение. Они применяются в различных отраслях промышленности. В процессе эксплуатации рабочая часть резьбы может повредится, в результате чего снижается прочность и надежность. Существует довольно большое количество различных способов восстановления поврежденной рабочей части, все они характеризуются своими определенными особенностями.

Технология восстановления внутренней и наружной резьбы

Сегодня восстановитель резьбы применяется при работе крайне редко. Чаще всего применяются распространенные инструменты:

- Сверло применяется для изменения размеров отверстия.

- Метчик и плашка предназначены для непосредственного нарезания витков. Они обходятся недорого, зачастую используются для нарезания новой поверхности, но могут и при восстановлении поврежденной.

- Шпиндель или инструмент для вворачивания вставки. Он характеризуется тем, что рабочая часть напоминает резьбовую, на торце есть специальный зацеп.

- Вставка ремонтная, представленная спиралью ромбовидной формы. На одном конце сделали поводок, за счет которого осуществляется его вращение за счет соединения со шпинделем.

Кроме этого, некоторые технологии предусматривают использование эпоксидного клея, холодной сварки или других материалов. Выбор проводится в зависимости от конкретного случая

Способ восстановления резьбы

Каждый способ восстановления резьбы подходит для конкретного случая. Примером можно назвать использование эпоксидного клея, который может восстановить несущественное повреждение витков.

Если можно изменить размеры отверстия, то используется метчик. Он подбирается в зависимости от параметров уже имеющихся витков.

Рассматриваемый инструмент предназначен для получения витков на металле.

В некоторых случаях увеличить диаметр нельзя, тогда применяется ввертыш. Подобное приспособление цилиндрической формы имеет снаружи и внутри витки с нужным шагом.

В некоторых случаях повреждение представлено отверстием, которое можно за плавить сваркой. После этого также проводится восстановление резьбы при использовании наиболее подходящего инструмента.

Применение эпоксидного клея

При использовании эпоксидного клея можно существенно ускорить процесс восстановления резьбы. Среди особенностей восстановительной работы отметим следующие моменты:

- Отверстие заполняется специальным веществом, после чего немного нужно подождать, пока оно затвердеет.

- Болт вкручивается для формирования требуемой поверхности, после чего вещество застывает.

Подобный метод не подходит для случая, когда крепежные изделия используются при условии высоких нагрузок или вибрации. Это связано с тем, что полимер после застывания не образует прочной и твердой поверхности.

Холодная сварка

Вместо полимерного клея может применяться холодная сварка. Она также наносится в виде пасты, после застывания образуется прочная и твердая поверхность. Процесс восстановления следующий:

- Перемешиваются оба компонента для получения требуемой пасты.

- Пастой заполняется поврежденная поверхность, после чего нужно подождать немного.

- Вкручивается болт.

Холодная сварка может выдерживать достаточно большую нагрузку, но при этом проста в применении и обходится дешево.

С применением метчика для нарезания резьбы

Метчик применяется для нарезания канавок, за счет которых и образуется требуемая геометрия. Рассматриваемый инструмент состоит из двух частей, может классифицироваться по большому количеству признаку. К особенностям проводимой работы отнесем следующие моменты:

- Инструмент смазывается маслом. За счет этого упрощается процесс образования витков.

- При работе на три оборота по ходу приходится 1,5 оборота в обратном направлении. Это делается для того, чтобы удалить стружку с зоны резания.

- Инструмент должен быть расположен строго вертикально поверхности.

- После образования требуемой поверхности используется контрольный болт. Первый проход может быть под небольшой нагрузкой, но после проблем возникать не должно.

На образование витков уходит относительно небольшое количество времени. При этом можно получить качественную и надежную резьбу, которая прослужит в течение длительного периода.

С использованием ввертыша

При применении ввертыша отверстие высверливается подходящих сверлом, после этого подбирается метчик соответствующего диаметра. В отверстие устанавливается ввертыш, верхняя часть при необходимости срезается.

Ввертыш для восстановления резьбы

После этого керном на границе наносятся засечки. Это делается для того, чтобы ввертыш не выкрутился из отверстия. В продаже встречаются самые различные варианты исполнения ввертышей, поэтому проблем с подбором не возникнет.

Сварка для восстановления резьбы

Для того чтобы заплавить отверстие на поврежденной поверхности можно применить сварку. Среди особенностей отметим следующие моменты:

- Могут применяться самые различные методы варки.

- Процесс восстановления может усложниться при большой длине отверстия.

- После заваривания отверстия проводится нарезание при использовании метчика.

Процесс достаточно прост, но полученные витки не смогут выдержать высокую нагрузку.

Применение футорок

Восстановить подобные крепежные элементы можно и при применении футорка. Этот вид резьбового соединения представляет собой втулку, которая имеет наружный большой диаметр и внутренний с меньшим размером.

Сфера применения футорков весьма большая. Примером можно назвать изготовление мебели или соединение различных труб, крепление спаренных колес.

В некоторых случаях, когда можно изменить диаметр соединения, футорок используется при повреждении витков.

Восстановление резьбы холодной сваркой

Холодная сварка сегодня применяется крайне часто. После застывания полученная паста становится прочной и твердой. Она применяется в нижеприведенных случаях:

- Соединение не подвергается вибрации.

- Оказываемая нагрузка невысокая.

- При восстановлении неответственных деталей.

При применении специальной пасты можно получить практически любую поверхность. Это связано с тем, что до полного застывания она находится в пластичном состоянии.

Выбор холодной сварки для резьбы

В продаже встречаются различные виды рассматриваемого вещества. При выборе учитываются следующие моменты:

- Рекомендуемая область применения.

- Особенности изготовления рабочей смеси.

- Условия эксплуатации: температура, влажность и некоторые другие моменты.

Восстановление резьбы холодной сваркой

Большинство вариантов исполнения представлены двумя компонентами, которые смешиваются для получения пасты. Стоит учитывать, что в пластичном состоянии вещество находится не долго.

Недостатки и преимущества

Каждый метод имеет свои достоинства и недостатки. Примером назовем следующее:

- Холодная сварка и полимеры могут использоваться в случае, когда нельзя изменить диаметр отверстия. Однако, получающиеся витки характеризуются низкой прочностью.

- Метчик используется только в случае, когда можно немного увеличить отверстие. При этом получаются качественные и прочные витки.

- Вкладыши позволяют расширить область применения режущего инструмента, но восстанавливаемая резьба также не рассчитана на большую нагрузку.

В целом можно сказать, что существует просто огромное количество способов восстановления крепежных элементов. Выбор проводится в зависимости от того, где оно используется и какая нагрузка оказывается.

Источник