Основные способы регулирования теплопроизводительности утилизационных котлоагрегатов

Главное меню

Судовые двигатели

Для обеспечения нормальной работы утилизационного котла требуется строгое соответствие между расходом газа, паропроизводительностыо, размером теплопринимающей поверхности нагрева и количеством подаваемой воды. Суммарным регулирующим показателем должно быть соотношение расхода на котел подводимого от главного двигателя газа и циркуляционной воды. Поддержание необходимого соотношения осуществляется при помощи узла синхронизации, имеющего газоперепускную заслонку и регулирующий подачу воды клапан, кинематический привод для обеспечения синхронного перемещения их, а также дифференциальные регуляторы с их регулирующими органами, которые обеспечивают требуемые перепады давлений. Однако это пока сложно и дорого.

В настоящее время для управления паропроизводительностью утилизационного котла применяются следующие способы.

Байпасирование выпускных газов производится при помощи газоперепускной заслонки (рис. 8.32).

Преимущества способа — простота, возможность осуществления широкого диапазона регулирования (от 0 до 100 %) при плавном протекании переходных процессов, возможность отключения котла по газовой стороне в случае повреждения. Недостатки его — необходимость установки громоздкого обводного газохода и глушителя, потребность большого усилия для поворота заслонки, частое ее заедание, заклинивание и деформация.

Изменение эффективной поверхности нагрева достигается изменением количества включенных в работу пучков труб или змеевиков утилизационного котла, что производится открытием или закрытием соответствующих клапанов.

Способ изменения уровня воды в утилизационный котел обладает высокой надежностью, почти не требует капиталовложений и эксплуатационных расходов, недостаток его — возможность использования только при небольших изменениях нагрузки.

Способ изменения рабочего давления пара основан на том, что при колебаниях давления изменяется количество теплоты, подводимой к рабочему телу.

Он обладает надежностью и простотой, не требует эксплуатационных расходов и затрат энергии, может быть успешно применен в различных вариантах утилизационных котлов, но ввиду небольшого диапазона регулирования (8—15 %) и переменного давления пара используется обычно в комбинации с другими способами.

Способ изменения температуры циркуляционной воды, подаваемой в утилизационный котел, предусматривает один или несколько теплообменных аппаратов в установке, включенных в схему последовательно или параллельно, в которых циркуляционная вода может быть охлаждена. Снижение температуры циркуляционной воды на входе в экономайзер ограничено температурой точки росы уходящих газов. Недостатки способа — небольшой диапазон регулирования, большие капиталовложения и эксплуатационные расходы, относительная сложность схемы.

Способ изменения количества циркуляционной воды, подаваемой в утилизационный котел, относительно прост и требует небольших капиталовложений. Количество воды обычно регулируется с помощью трехходового крана. Этот способ целесообразен только в прямоточном режиме; отличается низкой надежностью, определяемой значительным накипеобразованием, некачественным регулированием и непостоянной температурой вырабатываемого пара. Его применение следует считать нерациональным, не обеспечивающим должного качества и надежности регулирования.

Способ сброса излишков пара в конденсатор обеспечивает качественное регулирование в любом диапазоне нагрузок, но требует больших капиталовложений и эксплуатационных расходов. Пригоден в качестве самостоятельного способа в системы глубокой утилизации теплоты с различными типами утилизационных котлов.

Система автоматического управления работой системы глубокой утилизации теплоты, утилизационный котел танкеров типа «Великий Октябрь» обеспечивает как совместное, так и раздельное управление работой вспомогательных котел и утилизационный котел с помощью одноимпульсных регуляторов непрямого действия с гидравлическими усилительными реле и поршневыми сервомоторами двойного действия. Рабочая среда — пресная вода давлением 0,9 МПа. Давление пара в сепараторе утилизационного котла при его индивидуальной работе поддерживается предельным регулятором, сбрасывающим при повышении давления избытки пара в конденсатор утилизационный турбогенератор через регулирующий орган.

При понижении давления пара система автоматического управления топливосжиганием устанавливает необходимую паропроизводительность вспомогательных котлов. Подача воздуха в котел регулируется общей дроссельной заслонкой поворотного типа с сервомотором. Параллельная работа утилизационный котел и вспомогательных котлов предусмотрена только на режиме их работы при давлении пара 1,1 МПа.

Уровни воды в пароводяных коллекторах вспомогательных котлов и сепараторе утилизационного котла поддерживаются одноимпульсными регуляторами питания. Поплавковый непрямого действия магнитный регулятор уровня воды типа «Мобрей» (рис. 8.33) широко используют в котельных установках дизельных судов.

Обычно утилизационный котел имеет два таких регулятора, один из них предназначен для двухпозиционного регулирования уровня воды в котле включением или выключением питательного насоса, другой— для защиты котла по минимальному уровню воды, в случае понижения уровня воды в котле ниже допустимого этот регулятор обеспечивает включение сигнализации.

Поплавковый узел регулятора устанавливают в поплавковой камере, которую необходимо продувать каждую вахту и проверять отсутствие загрязнений вокруг корпуса магнита, мешающих его движению. Часто применяется одноимпульсный регулятор уровня непрямого действия с жесткой обратной связью.

В зависимости от положения мембраны и струйной трубки рабочая вода подается в ту или иную полость поршневого сервомотора и перемещает поршень со штоком, соединенным рычагом с питательным клапаном. Иногда используется термогидравлический одноимпульсный регулятор уровня. Действие простейшего сигнализатора уровня и защиты часто основано на замыкании электросигнальных цепей в результате изменения высоты столба жидкости, действующей на мембрану. Сигнализация о давлении пара включает в себя реле давления, которое подает электрический сигнал к лампе и звуковому устройству. Система автоматической защиты прекращает подачу выпускных газов в утелизационном котле (при наличии газоперепускной заслонки), либо выключает поверхности нагрева котла, либо сбрасывает излишки пара в конденсатор и др.

Источник

Утилизационные паровые котлы

Утилизация тепла выпускных газов ДВС на судах флота рыбной промышленности долгое время не применялось. Исключение составляли лишь транспортные рефрижераторы, которые в большинстве своем были оборудованы утилизационными котельными установками, используемыми на морских транспортных судах.

При работе ДВС на режимах долевых нагрузок производительность УПК заметно снижается. В настоящее время на судах устанавливают УПК с принудительной циркуляцией, обладающей достаточно высокой надежностью, которые стали самым распространенным типом утилизационных котлов на флоте. УПК включаются в контур вспомогательных котлов.

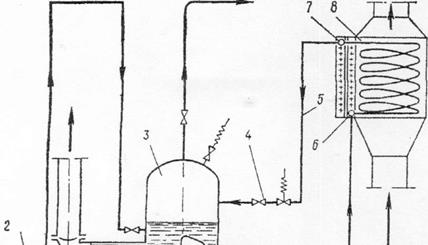

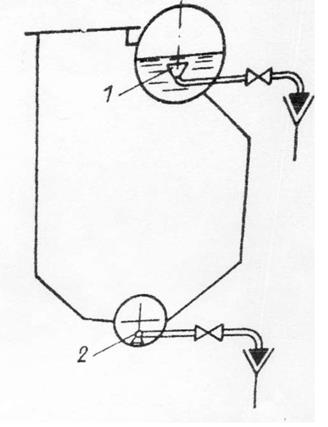

На рисунке 6.4 приведена схема включения котлов.

Рисунок 6.4 — Схема включения вспомогательного и утилизационного

В этом случае вспомогательный огнетрубный котел 3 и утилизационный котел со змеевиком 8 соединяются водяной 9 и пароводяной 5 магистралями.

На стоянке, когда главные ДВС не работает, закрывают клапаны 4 и 10, в результате чего утилизационный котел разобщается со вспомогательным. Необходимое количество пара обеспечивается сжиганием топлива в топке котла 3. Для этого предусмотрена одна форсунка 13, топливо к которой подается по трубопроводу 12. Воздух в топку нагнетается электроприводом вентилятора 14. Питательная вода из теплого ящика 1 подается в котел питательным насосом 2.

На ходовом режиме, когда главные ДВС работают, включают форсунку 13, в результате чего вспомогательный котел прекращает работу. Открываются клапаны 4 и 10, включается циркуляционный насос 11, который подает воду из ВПК в приемный коллектор УПК. Пароводяная смесь, образующаяся в рядах спиральных змеевиков 8, отводится из коллектора 7 в паровое пространство котла 3. Т.о. пар к потребителю подается из котла 3 при работе как вспомогательного так и утилизационного котла. Необходимый уровень воды в котле 3 обеспечивается регулированием производительности питательного насоса 2.

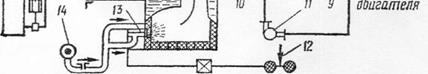

На рисунке 6.5 представлена схема вспомогательной котельной установки траулера типа «Моонзунд».

Рисунок 6.5 — Принципиальная тепловая схема вспомогательной котельной установки траулера „Моонзунд»:

1 — утилизационные котлы; 2 — вспомогательный котел; 3 — конденсатор избыточного пара;

4 — потребители пара; 5 — сборник дренажей и конденсатов; 6 — дистиллят от опреснителя;

7 — дренаж от судового кондиционера; 8 — сборник чистых дренажей и дистиллята;

9 — цистерна котловой воды; 10 — питательные насосы; 11 — циркуляционные насосы.

УВК 1 установлен на каждом ГД х2 мощностью Ne = 2600 кВт каждый. Рраб = 0,7 МПа, Д = Основной потребитель пара — рыбцех, РМУ, консервный цех.

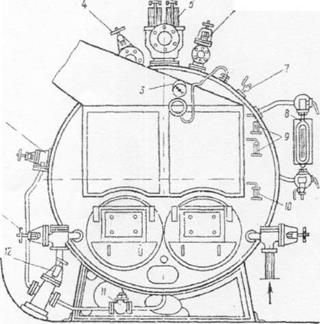

Приборы, установленные на котле и предназначенные для его обслуживания и контроля за его работой, называются арматурой. Различают арматуру парового и водяного пространства.

Поровая арматура (рисунок 6.6): манометр 3, предохранительные клапаны 5 (их должно быть не менее 2-х), главные стопорные клапаны 4 и 6 для выдачи пара потребителя должны иметь кроме местного и дистанционные приводы. Воздушный клапан 7 служит для выпуска воздуха при поднятии пара.

Водяная арматура — питательные клапаны 1, их должно быть не менее 2- х, клапаны верхнего 2 и нижнего продувания 11 котла, водомерные колонки 8, работающие по принципу сообщающихся сосудов (их должно быть не менее 2-х), пробные краны 9 для определения уровня воды в котле, кран для определения уровня солености.

Рисунок 6.6 — Расположение арматуры на огнетрубном котле.

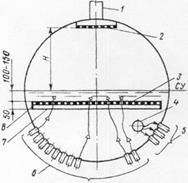

На рисунке 6.7 представлены элементы сепарационного устройства внутри пароводяного барабана.

1 — пароотводящая труба,

2 — потолочный дырчатый щит,

3 — дырчатый щит, погруженный в воду на 100-150 мм ниже уровня воды,

4 — питательная труба,

5 — опускные трубы,

6 — экранный пучок труб,

7,8 — выступающие закраины щита,

9 — парозаборная труба.

Рисунок 6.7 — Внутриколлекторное сепарационное устройство

Сепарационные устройства внутри котла могут быть различными по конструкции, но у них одно основное требование — отделение пара от воды, т.е. сепарация пара. С увеличением давления пара в котле процесс сепарации ухудшается, т.к. уменьшается разность между плотностью воды и пара.

Этот процесс зависит от высоты парового пространства Н, паропроизводительности Д и площади зеркала искажения F, а отношение Д/F есть нагрузка R з.н. — нагрузка зеркала испарения.

Основы автоматического регулирования и обслуживания ПК

Система автоматического управления, защиты и сигнализации предназначена для разжигания ПК, автоматического управления процесса горения и питания, а также для прекращения горения в топке и включения аварийно-предупредительной сигнализации.

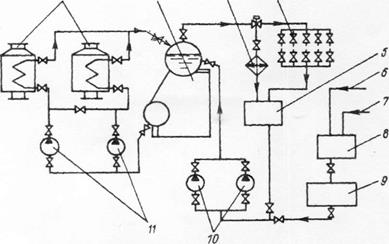

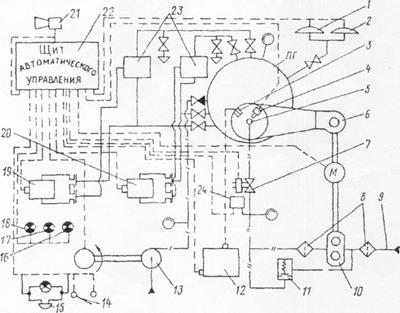

На рисунке 6.8 изображена принципиальная схема системы автоматического управления, защиты и сигнализации котлоагрегатов КВА 0,63/5 и КВА 0,25/3-М. Управление процессами горения и питания осуществляется позиционно с помощью реле рабочего давления 1 (тира РДК-57) и датчика уровня 20 (типа ДУ- III), который соединен с ПК конденсационным сосудом 23 и щитом автоматического управления 22.

Рисунок 6.8 — Принципиальная схема системы автоматического управления,

защиты и сигнализации котлоагрегатов КВА 0,25/3-М и КВА 0,63/5

Реле рабочего давления 1 путем отключения и включения электродвигателя вентилятора 6 и электромагнитного клапана 7, установленного на топливной магистрали, поддерживает давление пара в диапазоне (0,34 — 0,54) ± 0,02 МПа для КВА 0,63/5 и (0,25 — 0,35) ± 0,02 МПа для КВА 0,25/3-М. Топливная магистраль включает топливный трубопровод, форсунку 5, насос 10, фильтры 8 и перепускной клапан И. Топливо подводится через трубу 9 из расходного бака.

При пуске котлоагрегата для предварительной вентиляции топки во избежание взрыва сначала включается вентилятор, а затем через 15 с открывается топливный электромагнитный клапан. Выключение котлоагрегата происходит в обратной последовательности: сначала закрывается электромагнитный клапан, а через 13 — 17 с выключается электровентилятор.

Автомат питания включает или отключает электродвигатель питательного насоса 13 при достижении уровня воды в ПК на 20 мм ниже или выше среднего положения по водомерному стеклу. Пуск котлоагрегата осуществляется автоматически после установки в пусковое положение тумблеров и главного выключателя, располагающихся вместе с аварийно- предупредительной сигнализацией (сигнальными лампами, ревуном 21) на щите 22. Для зажигания топлива служит трансформатор 12 (ТГ-1020), соединенный с электродами 3 высоковольтным проводом.

Рассматриваемая система обеспечивает безвахтенную работу ПК во всем диапазоне нагрузок и автоматическую защиту ПК при достижении давления пара, выше допустимого; при изменении уровня воды в ПК сверх допустимого (±80 мм); обрыве факела во время работы; невоспламенении топлива при растопке и снижении его давления до минимального значения (0,8 МПа). При аварийных ситуациях включаются звуковая и световая дистанционные сигнализации: звонок 15 с лампой, красные лампы 17 и 18 (при недопустимом изменении уровня воды). Экстренная остановка котлоагрегата осуществляется выключателем 14. При этом клапан 7 отключает подачу топлива, а через 13— 17 с выключается вентилятор. При нормальной работе котлоагрегата горит зеленая лампа 16.

Котлоагрегат выключается при достижении предельного давления, верхнего или нижнего предельных аварийных уровней с помощью реле предельного давления 2 (типа РДК-57) и датчика предельного уровня 19 (типа ДУ-III); при обрыве факела во время горения или при невоспламенении топлива в момент запуска (с помощью фотореле 4) и снижении его давления до 0,8 МПа (с помощью реле 24).

Работа ПК может быть полностью переведена на ручное управление. При этом для электрического разжигания топки предусмотрена кнопка на щите автоматического управления. Разжигание может быть также осуществлено вручную от факела, вносимого

в топку через патрубок фотореле.

Водный режим котла и водоподготовка.

Водные режимы ПК предназначены для введения в котловую воде реагентов, предназначенных для предупреждения накипеобразования и коррозии.

1. Фосфатно — щелочной режим предусматривает введение в котловую противонакипина МФ (морского флота), состоящего из 25-27% Na2CО3 (кальцинированная сода), 67-69% Na3PО4 (тринатрий фосфат) и сульфитно — спиртовой барды (3-4%).

Этот режим предусматривает работу ПК при давлении до 2 МПа. Количество МФ для ввода в ПК рассчитывается по формуле:

Q = 0,001Э(Щз — Щк.в.)V,

где: Э — химический эквивалент М = 102;

Щз — щелочность заданная, обычно 5 мг экв/л;

Щк.в. — щелочность котловой воды;

V — содержание воды в ПК в м 3 или в тоннах.

Например: Q = 0,001*102(5 — 3)*2,5 = 510 гр.

2. Фосфатно — нитратный режим применяется в котлах с рабочим давлением от 2 до 6 МПа в целях предотвращения щелочной или хрупкости металла. Для образования защитной пленки вместе с фосфатом натрия Na3РО4 вводят в котловую воду селитру NaNО3. Контроль ведут по содержанию в ней NaOH (щелочное число), РО -3 (фосфатион), NaNО3 (нитратное число).

При фосфатно — нитратном режиме рекомендуется вводить в котловую воду гидрозин, как одно из средств борьбы с образованием накипи и кислородной коррозии. Так делают в США на стационарных котлах и некоторых судах. Концентрация должна быть 20-30 мг/л.

а) Дозировка тринатрий фосфата Na3PО4 по:

где: Т — количество Na3P04;

U — объем котловой воды в м 3 ;

Ф0 — норма фосфатного числа мг/л РО4 -3 ;

Ф — фактическое фосфатное число РО4 -3 .

б) Дозировка натриевой селитры:

где Но — норма нитратного числа мг/л NaNO3;

Но = 0,5Щмг/л; Щ — фактическое щелочное число NaOH мг/л;

Н — фактическое нитратное число мг/л NaNО3; С — дозировка селитры в гр.

Докотловая обработка воды

К докотловой обработке воды относятся:

— очистка и фильтрация от мехпримесей — обычно в тепловомящике;

— деарация — удаление из воды кислорода в термическом деаэраторе;

— химическая, т.е. добавление в воду химреактивов — сульфата натрия и гидрозина для связывания кислорода;

— магнитная обработка воды с помощью постоянных магнитов или эл. магнитов. При этом способе соли жесткости теряют свойство к

накипеобразованию и выпадают в осадок, кроме того разрушается и ста накипь.

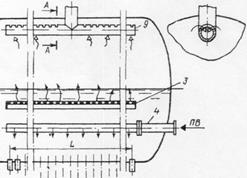

Снизить концентрацию накапливающихся в котловой воде солей j шлама можно только с помощью верхней и нижней продувки (рисунок 6.9). Верхнюю продувку осуществляют из пароводяного коллектора через одну или две воронки 1, установленные ниже среднего уровня на 50-70 мм и соединенные с продувочным трубопроводом. Верхняя продувка служит для удаления концентрирующихся у зеркала испарения масла и шлама.

При нижней продувке котловая вода забирается из нижних частей ПК либо через трубу 2, расположенную вдоль водяного коллектора, имеющую снизу по всей длине отверстия. Нижняя продувка служит для удаления шлама, а также солей и всех остальных веществ, содержащихся в котловой воде.

Рисунок 6.9 — Схема верхней и нижней продувки ПК

Размер продувки:

Количество выдуваемого пара:

где: Спв — концентрация соответствующих показателей в питательной воде;

Скв — концентрация соответствующих показателей в котловой воде;

Дп — паропроизводительность котла — т/сутки или т/час.

Основы технической эксплуатации ПК

Техническая эксплуатация — это производственная, организационная и научно-техническая деятельность судового экипажа, организаций и предприятий, эксплуатационных ведомств, обеспечивающая эффективное использование ПК и его исправное состояние в течение всего срока службы.

Техническую эксплуатацию вспомогательных и утилизационных ПК осуществляет судовой экипаж под руководством старшего механика. Вспомогательные и утилизационные и ПК снабжаются системами автоматического регулирования и управления. Для каждого ПК с учетом его особенностей конструкции и характеристик разрабатывается инструкция по эксплуатации, которой регламентируется порядок подготовки к действию, обслувание во-времени работы и вывода из действия. Эта инструкция содержит план-график по ТО, приведены указания по технике безопасности и правилам хранения.

В случае вывода ПК из эксплуатации более чем на 24 часа он подлежит консервации. Существуют три способа консервации ПК — сухой, мокрый и газообразный.

1. Сухой способ при хранении ПК на срок до двух лет. ПК после внутренней и наружной очистки сушат вентилятором или жаровнями с горящими углями. Потом ставят во внутрь противни с влагопоглотителями — негашеная известь СаО, или хлористый кальций СаС1 или селикогель и плотна закрывают котел, т.е. герметизируют. Вскрывают не реже одного раза в три месяца для проверки и замены влагопоглотителя. Если ставят СаО и СаС1, то в дозах 2 и 0,5 кг на 1 м 3 внутреннего объема ПК.

2. Мокрый способ применяется на срок не более 30 суток. При этом используют деаэрированную воду, в которую вводят тринатрий-фосфат Na3PО4, обеспечивающий щелочное число до 100 мг/л по NaOH с целью создания на внутренней поверхности котла защитной пленки. Если нет деаэрированной воды, то котел заполняют водой, доводят до кипения при открытом воздушном кране, а потом закрывают арматуру, при этом ставят подпорный бачек.

3. Газовый способ — после слива воды внутреннюю часть ПК заполняют газообразным аммиаком NH3, который создает защитную щелочную пленку, при этом необходимо создавать избыточное давление и помнить, что NH3 опасный газ. Можно вместо NH3 после сушки вводить газообразный азот. Наружные части ПК красят или покрывают консервантом.

Технический надзор и освидетельствование ПК

Цель надзора — поддержание ПК в исправном техническом состоянии в течении всего установленного срока службы, обеспечение безопасности эксплуатации и соблюдение правил охраны труда. Технический надзор осуществляется членами машинной команды под руководством старшего механика на основании инструкций по эксплуатации ПК.

Освидетельствование ПК осуществляется инспекцией Морского Регистра судоходства согласно Правилам надзора за постройкой и эксплуатацией судов.

Ежегодное освидетельствование — один раз в год проверка в действии в том числе и автоматики, а также внешний осмотр. Очередное — раз в 5 лет. Внутренний осмотр один раз в 2 года. Гидравлическое испытание — один раз в 10 лет под давлением от 1,1 Рраб до 1,5 Рраб . После замены труб, заварки трещин, аварийного ухода воды из котла и т.д. внеочередное гидравлическое испытание.

Регулировка предохранительных клапанов на подрыв — Рпод на 3 — 5% выше Рраб, т.е. Рпод = 1,03 — 1,05 Рраб.

К образованию накипи ПК

Жесткость воды — общее содержание растворенных в воде солей кальция и магния, обуславливающих образование накипи на поверхности нагрева котла при его работе.

К химическим процессам, способствующим накипеобразованию относятся:

Термический распад бикарбонатов кальция и магния:

Далее: гидролиз магния и кальция, в результате которого карбонат магния и кальция переводится в еще менее растворимую гидроокись магния и кальция:

Далее взаимный обмен солей, в результате которого образуются соли с еще меньшей растворимостью:

Кроме того наличие в воде солей постоянной жесткости, сернокислых и хлористых солей кальция и магния — СаСl2, MgCl2, CaSO4, MgSO4 — которые при нагревании воды переходят в накипь.

Т.о. накипь делится на три основные группы:

— щелочно-земельные — это то, что обозначено выше;

железнофосфатные — Fe(P04)2 * NaFePO4 — рыхлая,

— медные — отложение металлической меди и ее окислов.

Методы и технология очистки ПК

1. Очистка наружных поверхностей вспомогательных ПК в основном осуществляется механическим способом, т.е. в ручную: скребками, щетками, пылесосами и т.д., в том числе и топку;

а) очистка газовой полости — водная отмывка 1% раствором тринатрийфосфата Na3PO4 t°C = 50-60, Р = 0,4-0,5МПа, сложность — сбор и удаление воды вместе с сажей и грязью;

б) парогазовый способ — 5%-ный раствор из 80% углекислого аммония и 20% кальцинированной соды (Са2СОз).

2. Очистка водяной полости (поверхности) химспособом.

а) 5% раствор соляной кислоты с ингибиторами — заливают в котел и циркулируют раствор насосами, после необходимо провести щелочение. Недостаток — опасность при работе с кислотой НСl, агрессивность к металлам, неудобства хранения и транспортировки;

б) сульфаминовая кислота (NH2SO3H) — 5% ее раствор, а при значительной накипи и 6 — 7% раствор, циркуляция раствора насосами, после промывка;

в) малеиновый ангидрид используется в случае отсутствия сульфаминовой кислоты, но с применением ингибиторов коррозии ПКУ -М, БПВ и др.;

3. Очистка водяной поверхности механическим способом — щетками, ершами, шарошками и т.д., а трубы проволочными ершами и шарошками с предварительной обработкой для размягчения составом 1%-ным Na3PO4 с водой, кипячение в котле состава 20-40 часов.

Вопросы для самопроверки:

1. Судовые паровые котлы и котельные установки. Назначение, состав, классификация.

2. Тепловой баланс вспомогательного парового котла, основные характеристики парового котла.

3. Назначение и состав судовой электростанции.

4. Вспомогательная ЭУ, состав, назначение.

Литература: [3, с. 293. 339], [6, с. 126. 183].

Источник