Основные способы повышения качества выплавляемой стали

В условиях металлургического завода данные о служебных свойствах готового изделия зачастую получить невозможно. Поэтому для контроля качества используют результаты анализа по содержанию отдельных элементов в стали и данные о механических характеристиках готового металла. В ряде случаев существенное влияние на свойства готовой стали оказывают содержание в ней кислорода, водорода и азота, микропримесей цветных металлов, количество, состав и форма неметаллических включений и другие параметры, подвергаемые контролю. И хотя эти стандартизованные методы контроля качества металла далеко не всегда дают полное представление о служебных свойствах готового изделия (значительное влияние на них оказывают последующие стадии передела), тем не менее в большинстве случаев они позволяют с достаточной достоверностью сделать вывод о качестве выплавленной стали.

Методы повышения качества стали в значительной мере зависят от ее состава, назначения, последующих видов обработки и выбираются с учетом конкретных производственных условий. Основными из них являются: снижение содержания в стали вредных и нежелательных примесей, снижение содержания газов и неметаллических включений, изменение состава и формы (модифицирование) включений, стабилизация температуры разливки, защита металла от вторичного окисления и др.

К основным вредным примесям, ухудшающим почти все полезные свойства стали, относятся сера и фосфор. Отрицательное влияние, особенно на некоторые виды специальных сталей, оказывают примеси цветных металлов, вносимые обычно металлоломом. Снижение содержания серы в большинстве сталей позволяет значительно повысить их пластичность и улучшить качество поверхности проката, снизить процент брака по пленам при прокатке, сократить угар железа при нагреве и величину обрези, улучшить свариваемость металла. Лишь в отдельных случаях (автономные стали, некоторые виды подшипниковых) повышенное содержание серы может привести к положительным результатам.

Исследованиями фирмы «Аугуст Тиссен-Хютте» (ФРГ) установлено, например, что число поверхностных дефектов на слябах с содержанием серы более 0,02% в среднем в два раза больше, чем на слябах с содержанием серы ниже этого уровня. Чтобы избежать образования внутренних трещин и гарантировать хорошее качество поверхности слябов при разливке их на МНЛЗ, содержание серы не должно превышать 0,02%. Особое значение приобретают вопросы снижения содержания серы в стали по мере расширения применения холодной прокатки, волочения и высадки, которые характеризуются глубокой вытяжкой металла, а также по мере увеличения массы разливаемых слитков. Одним из основных способов снижения содержания серы в стали является снижение его в исходных материалах и в первую очередь, в чугуне. Десульфурация металла в большегрузных кислородных конвекторах , электропечах, мартеновских печах имеет ограниченный характер, и наиболее перспективным методом глубокой десульфурации стали, наряду с внедоменной десульфурацией чугуна, по-видимому, следует считать ее внепечную обработку.

Фосфор в стали, за исключением тех редких случаев, когда он присаживается для придания ей специальных свойств, играет отрицательную роль, и снижение его содержания в металле является зачастую не менее важным, чем снижение содержания серы. Кроме общеизвестного отрицательного влияния фосфора, выражающегося в росте хладноломкости, особенно под воздействием динамических нагрузок, установлено, что увеличение его содержания приводит к ухудшению механических характеристик канатной стали, способствует увеличению водородонасыщенности и флакеноусточивости рельсовой стали, снижению пластичности и сокращению выхода годного ряда других сталей. Содержание фосфора в стали снижается, главным образом, в сталеплавильных агрегатах, и лишь в редких случаях используется внепечная дефосфорация стали. Связано это с тем, что в основном процессы при производстве стали являются окислительными и удаление фосфора в печи или конвекторе, как правило, особых трудностей не вызывает.

Основным из методов снижения содержания серы и фосфора в стали является применение для ее выплавки чистого по примесям чугуна или лома, а также первородной шихты (металлизованного сырья). Особенно важными являются эти методы для снижения содержания в стали примесей цветных металлов, удаление которых либо вообще не возможно, либо связано с организацией дорогостоящих специальных процессов рафинирования, причем вследствие многократного переплава количество таких примесей в скрапе постоянно накапливается.

Даже малые количества (0,02-0,04%) таких примесей, как свинец, олово, мышьяк, вызывают хладноломкость стали. Наличие даже в малых количествах меди уменьшает пластичность в холодном состоянии. На свариваемость стали вредно влияет содержание в ней никеля и мышьяка, ничтожные примеси сурьмы (на уровне 0,001%) уже способствуют возникновению в легированной стали отпускной хрупкости. Если раньше содержание нежелательных примесей в стали, как правило, не контролировалось и потребители допускали содержание их до сотых, а то и десятых долей процента, то в настоящее время в целом ряде случаев нужен металл с содержанием отдельных примесей 0,001% и ниже. Решена эта задача может быть лишь применением чистой по примесям шихты и специальных рафинирующих переплавов.

Весьма неблагоприятное влияние на свойства сталей оказывает кислород. Отмечено снижение свариваемости низколегированных сталей, содержащих более 0,003-0,004% кислорода, увеличение их хрупкости и склонности к старению вследствие большого числа оксидных включений. Долговечность подшипников, например, в результате снижения содержания в металле кислорода может быть повышена в несколько раз. Раскисление как заключительный этап выплавки стали является решающим для обеспечения высокого качества стального слитка. Количество, химический состав и форма неметаллических включений, характер расплавления их в металлической матрице непосредственно связаны с технологией раскисления. Загрязненность стали неметаллическими включениями получается примерно одинаковой при раскислении ее как в печи, так и в ковше. Раскисление в ковше предпочтительнее в отношении экономии ферросплавов, повышения производительности сталеплавильного агрегата, снижения общего содержания газов в металле

Неметаллические включения в стали являются источником многих пороков. Они значительно снижают пластичность металла (особенно в поперечных образцах), уменьшают усталостную прочность, ухудшают электротехнические свойства трансформаторной стали, являются причиной образования волосовин, поверхностных пузырей, раковин, плен, трещин и расслоений в листовой стали. Повышенная загрязненность стали неметаллическими включениями является источником аварий и прежде временного выхода из строя ряда отвецтвенных деталей машин. Поэтому очистка стали от неметаллических включений является важнейшей проблемой повышения качества всей металлопродукции. Решение этой проблемы достигается повышением чистоты исходных шихтовых материалов для выплавки стали особенно по содержанию серы и фосфора; применением наиболее сильных и комплексных раскислителей, защитой металла от вторичного окисления, использованием различных видов внепечной обработки и рафинирующих переплавов.

Неблагоприятное влияние на свойства стали оказывает наличие в ней водорода. Повышенное содержание его приводит к образованию флакенов, центральной пористости и свищей, к снижению пластичности и усталостной прочности. В металлургической практике для предотвращения образования флакенов применяют замедленное охлаждение металла в печах или специальных камерах. При этом заметно возрастают удельные капитальные затраты и эксплуатационные расходы. Основными методами снижения водорода в металле являются вакуумирование, продувка инертным газами. Снизить содержание водорода в металле можно также при обработке парами легкоиспаряющихся металлов, например, кальция и магния. Сделать это непосредственно в сталеплавильном агрегате, как правило, не удается.

Азот в металле далеко не всегда является вредной примесью. Иногда его используют в качестве легирующего компонента либо для создания в некоторых конструкционных сталях упрочняющей мелкодисперсной нитридной фазы. Для многих среднеуглеродистых и легированных сталей изменение содержания в них азота в широких диапазонах заметного влияния на свойства практически не оказывает. Снижение содержания азота крайне необходимо при производстве низколегированных сталей для листа, предназначенного для глубокой вытяжки, при выплавке конструкционных сталей, предназначенных для работы в условиях севера. Наиболее низкое содержание азота в стали (0,0015-0,002%) достигается при производстве в кислородном конвертере. Снижение содержания азота в готовом металле возможно при вакуумировании, продувке металла инертными газами, обработке стали щелочноземельными металлами.

В целом уменьшение газонасыщенности стали сокращает пораженность металла газовыми пузырями, осевую пористость, наличие волосовин и микротрещин, угар раскислителей и легирующих присадок, снижает чувствительность металла к старению, повышает его однородность, обеспечивает заданную величину зерна.

Форма и состав содержащихся в стали неметаллических включений могут быть изменены при вводе в нее специальных добавок – модификаторов. Наиболее эффективны из них щелочноземельные металлы – магний, кальций и редкоземельные элементы – цирконий, церий, бор, лантан, рений, иттрий и др. Результатом модифицирования стали может быть повышение механических свойств металла, особенно пластичности и сопротивления ударным нагрузкам при высоких и низких температурах, уменьшение анизотропии свойств готового проката, улучшение деформируемости высоколегированных сталей, снижение неоднородности состава слитка и склонности к образованию трещин, повышение теплоустойчивости и жаропрочности, улучшения свариваемости и целого ряда других характеристик готовой продукции. Для повышения прочностных характеристик сталей и сплавов иногда используют упрочняющие мелкодисперсные фазы (например, нитриды, карбонитриды). Модификаторы и упрочняющие добавки вводят, как правило, после выпуска стали из печи.

При использовании для выплавки стали агрегатов повышенной вместимости, расширении внедрения непрерывной разливки стали необходимы стабилизация химического состава и температуры и усреднение их по всему объему металла в ковше перед разливкой. Решение этой проблемы достигается путем продувки металла в ковше аргоном с добавлением необходимых элементов и ввода в ковш охлаждающего сляба либо металлической сечки из стали, близкой по химсоставу к обрабатываемой.

Значительное, а часто решающее влияние на загрязненность стали неметаллическими включениями может оказать защита металла от повторного окисления при разливке. Для качественных сталей, в особенности для сталей, подвергнутых внепечной обработке, разливка незащищенной струей может свести на нет все мероприятия, проведенные ранее с целью улучшения ее качества. Защита металла в процессе разливки может проводится аргоном, синтетическими шлаками или теплоизоляционными засыпками, путем разливки «под уровень».

Большинство мероприятий по повышению качества стали основано на применении внепечной обработки расплавленного металла, причем, как показывает практика, такая обработка оказывается более эффективной и экономичной, чем обработка в основных сталеплавильных агрегатах.

Таким образом, на основании вышеизложенного можно сделать вывод о необходимости разработки агрегатов для внепечной обработки стали. В связи с этим можно сделать выводы о необходимости разработки дозирующего устройства для подачи шлакообразующей смеси в кристаллизатор МНЛЗ, которое является одним из предпочтительных вариантов решения проблемы для защиты металла от взаимодействия с атмосферой, при разливке стали на МНЛЗ.

Источник

СПОСОБЫ ПОВЫШЕНИЯ КАЧЕСТВА СТАЛИ

Развитие машиностроения и приборостроения предъявляет возрастающие требования к качеству металла: его прочности, пластичности, газосодержанию. Улучшить эти показатели можно уменьшением в металле вредных примесей, газов, неметаллических включений. Для повышения качества металла используют обработку металлов синтетическим шлаком, вакуумную дегазацию металла, электрошлаковый переплав (ЭШП), вакуумно-дуговой переплав (ВДП), переплав металла в электронно-лучевых и плазменных печах и другие способы.

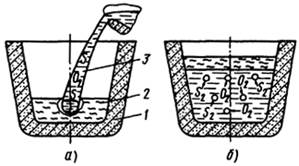

Обработка металла синтетическим шлаком(рис. 2.12) заключается в следующем. Синтетический шлак, состоящий из 55 % СаО, 40 % А12О3, небольшого количества SiO2, MgO и минимума FeO, выплавляют в электропечи и заливают в ковш (рис. 2.12, а). В этот же ковш затем заливают сталь (рис. 2.12, б). При перемешивании стали и шлака поверхность их взаимодействия резко возрастает, и реакции между ними протекают гораздо быстрее, чем в плавильной печи. Благодаря этому, а также низкому содержанию оксида железа в шлаке сталь, обработанная таким способом, содержит меньше серы, кислорода и неметаллических включений, улучшаются ее пластичность и прочность. Такие стали применяют для изготовления ответственных деталей машин.

Рис. 2.12. Схема обработки стали синтетическим шлаком

Вакуумирование сталипроводят для понижения концентрации кислорода, водорода, азота и неметаллических включений. Для вакуумирования используются различные способы, например вакуумирование в ковше, циркуляционное и поточное вакуумирование, струйное и порционное вакуумирование и др.

При вакуумной обработке стали происходит раскисление углеродом, так как при снижении давления в камере концентрации углерода и кислорода становятся избыточными и появляется термодинамическая возможность протекания реакции окисления углерода. Вакуумирование стали сопровождается кипением металла. Для примера рассмотрим вакуумирование стали в ковше, циркуляционное и поточное вакуумирование.

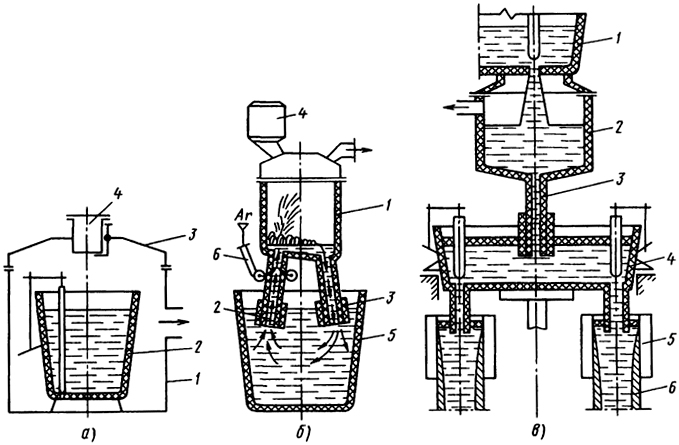

Вакуумирование стали в ковше(рис. 2.13, а) осуществляется в камере 1, в которую устанавливается ковш 2 со сталью, после чего камеру герметично закрывают крышкой 3 и соединяют с работающим вакуум-насосом. На крышке камеры предусмотрен бункер 4 для ферросплавов. При достижении разрежения с остаточным давлением 0,267 . 0,667 кПа металл закипает, что свидетельствует о начале дегазации. Длительность обработки зависит от температуры стали в ковше и ее массы и составляет 10 . 20 мин. По окончании обработки камеру соединяют с атмосферой, открывают камеру и ковш со сталью увозят на разливку.

Циркуляционное вакуумированиеосуществляется на установке (рис. 2.13, б), которая состоит из вакуумной камеры 1 со всасывающей 2 и сливной 3 трубами, опускаемыми в ковш 5 со сталью. В установке предусмотрен бункер 4 для ферросплавов. После создания разрежения с остаточным давлением 0,267 . 0,667 кПа в камере образуется слой металла высотой 200 . 400 мм. В нижней части одной из труб имеется кольцевой коллектор 6 с соплами для ввода транспортирующего газа — аргона. Аргон, попадая в расплавленную сталь, образует взвесь мелких пузырьков, поднимающихся по трубе и увлекающих за собой металл. Попадая в камеру, металл вакуумируется и стекает по второй трубе в ковш. При скорости движения металла через камеру 15 . 20 т/мин длительность вакуумирования составляет 20 . 30 мин. Расход аргона 10 . 28 л/т. Вследствие непрерывного смешивания обработанного металла с необработанным требуется трех-, четырехкратное прохождение стали через камеру.

Поточное вакуумированиестали осуществляется при непрерывной разливке. На рис. 2.13, в приведена схема вакуумной обработки стали с промежуточной вакуум-камерой. Разливочный ковш / со сталью герметически устанавливают на вакуумную камеру 2, патрубок 3 погружен в металл промежуточного ковша 4. Сталь из промежуточного ковша поступает в кристаллизатор 5, из которого вытягивается слиток 6. Этим способом при непрерывной разливке вакуумируют как спокойную, так и низкоуглеродистую кипящую сталь, получая плотные слитки.

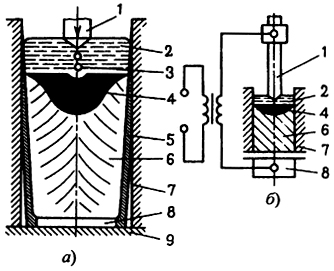

Электрошлаковый переплав (ЭШП)применяют для выплавки высококачественных сталей для шарикоподшипников, жаропрочных сталей для дисков и лопаток турбин, валов компрессоров, авиационных конструкций. Переплаву подвергают выплавленный в дуговой печи и прокатанный на круглые прутки металл. Источником теплоты при ЭШП является шлаковая ванна, нагреваемая при прохождении через нее электрического тока. Электрический ток подводится к переплавляемому электроду 1, погруженному в шлаковую ванну 2, и к поддону 9, установленному в водоохлаждаемом металлическом кристаллизаторе 7, в котором находится затравка 8 (рис. 2.14). Выделяющаяся теплота нагревает шлаковую ванну 2 до температуры свыше 1700 °С и вызывает оплавление конца электрода. Капли жидкого металла 3 проходят через шлак, образуют под шлаковым слоем металлическую ванну 4.

Перенос капель металла через основной шлак способствует их активному взаимодействию, удалению из металла серы, неметаллических включений и растворенных газов. Металлическая ванна непрерывно пополняется путем расплавления электрода, под воздействием кристаллизатора постепенно формируется в слиток 6. Последовательная и направленная кристаллизация способствует получению плотного однородного слитка.

В результате ЭШП содержание кислорода в металле снижается в 1,5 . 2 раза, концентрация серы снижается в 2 . 3 раза, уменьшается содержание неметаллических включений, они становятся мельче и равномерно распределяются в объеме слитка. Слиток отличается плотностью, однородностью, хорошим качеством поверхности благодаря наличию шлаковой корочки 5, высокими механическими и эксплуатационными свойствами стали и сплавов. Слитки выплавляют круглого, квадратного, прямоугольного сечений массой до 110т.

Рис. 2.13. Ковшовое (а), циркуляционное (б) и поточное (в) вакуумирование стали

Рис. 2.14. Схемы электрошлакового переплава расходуемым электродом:

а — кристаллизатор; б — схема включения установки

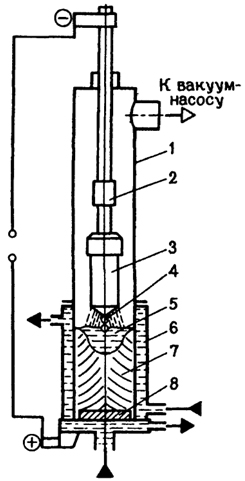

Вакуумно-дуговой переплав (ВДП)применяют в целях удаления из металла газов и неметаллических включений. Процесс осуществляется в вакуумно-дуговых печах с расходуемым электродом (рис. 2.15). В зависимости от требований, предъявляемых к получаемому металлу, расходуемый электрод изготовляют механической обработкой слитка, выплавленного в электропечах или установках ЭШП. Расходуемый электрод 3 закрепляют на водоохлаждаемом штоке 2 и помещают в корпус 1 печи и далее в медную водоохлаждаемую изложницу 6. Из корпуса печи откачивают воздух до остаточного давления 0,00133 кПа.

При подаче напряжения между расходуемым электродом — катодом 3 и затравкой — анодом 8 возникает дуга. Выделяющаяся теплота расплавляет конец электрода; капли 4 жидкого металла, проходя зону дугового разряда, дегазируются, заполняют изложницу и затвердевают, образуя слиток 7. Дуга горит между расходуемым электродом и жидким металлом 5 в верхней части слитка на протяжении всей плавки. Сильное охлаждение слитка и разогрев дугой ванны металла создают условия для направленного затвердевания слитка, вследствие чего неметаллические включения сосредоточиваются в верхней части слитка, а усадочная раковина в слитке мала. Слитки ВДП содержат мало газов, неметаллических включений, отличаются высокой равномерностью химического состава, повышенными механическими свойствами. Из слитков изготовляют ответственные детали турбин, двигателей, авиационных конструкций. Масса слитков достигает 50 т.

Плавку в электронно-лучевых печах (ЭЛП)применяют для получения чистых и ультрачистых тугоплавких металлов (молибдена, ниобия, циркония и др.), для выплавки специальных сплавов и сталей. Источником теплоты в этих печах является энергия, выделяющаяся при торможении свободных электронов, пучок которых направлен на металл. Получение электронов, их разгон, концентрация в луч, направление луча в зону плавления осуществляются электронной пушкой. Металл плавится и затвердевает в водоохлаждаемых кристаллизаторах при остаточном давлении 1,33 Па. Вакуум внутри печи, большой перегрев и высокие скорости охлаждения слитка способствуют удалению газов и примесей, получению металла особо высокого качества. Однако при переплаве шихты, содержащей легкоиспаряющиеся элементы, изменяется химический состав металла.

Рис. 2.15. Схема вакуумно-дугового переплава

Плавку стали в плазменно-дуговых печах (ПДП)применяют для получения высококачественных сталей и сплавов. Источник теплоты — низкотемпературная плазма (30 000 °С), получаемая в плазменных горелках. В этих печах можно создавать нейтральную среду заданного состава (аргон, гелий). Плазменно-дуговые печи позволяют быстро расплавить шихту, в нейтральной газовой среде происходит дегазация выплавляемого металла, легкоиспаряющиеся элементы, входящие в его состав, не испаряются.

Источник