- Первичная обработка продуктов

- К первичной обработке продуктов относятся:

- Процессы переработки нефти

- Процессы первичной переработки нефти

- Предварительная подготовка нефти

- Ректификация

- Процессы вторичной переработки нефти

- Висбрекинг

- Пиролиз

- Каталитический крекинг

- Алкилирование

- Каталитический риформинг

- Гидрокрекинг

Первичная обработка продуктов

Первичная обработка продуктов – это набор приемов и действий, которые следует проделать с продуктами, принеся их домой с рынка или магазина, прежде чем положить в холодильник, морозильную камеру, кладовую на хранение или приступить к готовке.

Оценив качества продуктов: свежесть, размер, возраст и зрелость можно иметь более четкую картину и понимание того, что из таких продуктов можно приготовить, какую кулинарную задачу выполнить в первую очередь и к обработке какого сырья приступить немедленно.

В этой статье собрана подробная информация о том, что же именно относится к первичной обработке продуктов и как это может облегчить ведение домашнего хозяйства.

Самое первое, что нужно сделать с продуктами, принеся их домой, это хорошо осмотреть и перебрать.

Если в сетке с луком будет одна или две гнилые луковицы или в пакете с яблоками попадется поврежденное яблоко и т.д., то гниль и порча от таких продуктов быстро распространится на другие хорошие экземпляры. Как результат, в скором времени будет испорчена большая часть продуктов, и их придется выбросить.

Те же действия нужно проделать не только с овощами, фруктами и зеленью, но и с мясом, птицей, рыбой.

Часто, покупая мясные продукты в полиэтиленовой упаковке, на пластиковых поддонах или с рук на рынке, нет 100%-ной уверенности в хорошем качестве продукта. Поэтому дома все нужно распаковать, хорошо осмотреть, понюхать и убедиться в пригодности к употреблению.

К первичной обработке продуктов относятся:

1. Очистка продуктов от загрязнений и несъедобных частей

Удостоверившись в свежести продуктов и перебрав их, можно приступать к удалению видимых загрязнений. Мыть овощи при этом не обязательно, достаточно убрать крупные загрязнения – остатки земли, песка или глины на корнеплодах, веточки или листья на фруктах, вялые и поврежденные листья капусты и т.д.

Методом просеивания удалить лишние частицы из сыпучих продуктов – круп или муки, чтобы избавиться от возможно присутствующих там личинок вредителей, их яиц и продуктов их жизнедеятельности.

Как и в случае с крупами и мукой, вручную перебрать и удалить посторонние примеси из бобовых, сухофруктов, орехов. Здесь тоже могут присутствовать насекомые и прочий мусор.

У продуктов животного происхождения также избавиться от загрязненных участков и несъедобных частей: удалить остатки перышек после ощипывания курицы, опалить мелкие волоски на поверхности тушек, выпотрошить внутренности из тушек птицы и рыбы, очистить рыбу от чешуи, срезать участки клейма на мясе и т.д.

Часть отобранных продуктов, которые не будут использоваться в ближайших кулинарных операциях, сложить на хранение (холодильник, кладовая, погреб, подвал). Как правильно хранить продукты дома, можно посмотреть здесь.

2. Удаление из продуктов частей, имеющих низкую пищевую ценность

Для того, чтобы сделать домашние полуфабрикаты и отправить их на хранение в холодильник, морозильную камеру или использовать продукты непосредственно перед приготовлением, с них нужно удалить все то, что не годится в пищу.

У продуктов животного происхождения удалить непригодные к употреблению части: у тушки курицы – кончики крыльев и лапы; у рыбы – голову и плавники; из куска мяса – сухожилия, пленки, жир и т.д.

У растительных продуктов счищается жесткая кожура/шелуха, срезается ботва, из ягод, фруктов и овощей извлекаются косточки и семена.

3. Придание продукту необходимого размера, формы и состояния для дальнейшего использования

Обязательно вымойте продукты, перед тем как приступить к этому этапу обработки.

Подготовленные продукты измельчить, нарезать, сформировать куски необходимой формы и размера для конкретного блюда. Сюда можно отнести:

– нарезку овощей и фруктов соломкой, кубиками, кружочками, измельчение на терке.

– нарезку мяса на порционные куски.

– разделку курицы, кролика и прочего.

– приготовление фарша из мяса, рыбы, овощей и других продуктов.

– формировка изделий из котлетной массы или теста.

Заготовленные ДПФ (домашние полуфабрикаты) можно отправить на хранение в морозильную камеру или использовать сразу для приготовления блюда. Как правильно хранить продукты в морозильной камере, можно почитать здесь.

4. Разморозка замороженных продуктов

Размораживать продукты следует на полке холодильника или на специальном режиме “Разморозка” в микроволновой печи.

Размораживают, как правило, замороженные продукты животного происхождения – мясо, птицу, рыбу, морепродукты, субпродукты. Эти продукты чаще всего замораживаются большими порциями, к непосредственному приготовлению в таком виде непригодны и требуют полной разморозки.

Рассыпные замороженные измельченные овощи или их смеси (тертая морковь, свекла, соцветия брокколи, цветной капусты, кубики кабачков и т.д.) можно предварительно не размораживать, поскольку они имеют малую массу и в процессе термической обработки очень быстро оттаивают.

5. Применение методов для ускорения последующей тепловой обработки продукта

Сюда можно отнести такие приемы первичной обработки, благодаря которым в будущем сокращается время на приготовление блюд.

Например, отбивание кусков мяса, грибов или овощей ускорит их приготовление и улучшит степень термической обработки.

Замачивание бобовых круп (фасоль, горох, чечевица, нут) ускорит приготовление супов и вторых блюд, а также предотвратит вероятность наличия жестких и сырых бобов в блюде.

Вымачивание мяса диких животных, субпродуктов в воде или молоке. При таком способе обработки мясные продукты теряют неприятный запах, становятся светлее и мягче.

Кратковременное маринование овощей, мяса, рыбы. Данный способ обработки является промежуточным этапом подготовки продуктов перед основной готовкой. Например, маринование лука для салата, мяса и овощей для шашлыков,

Бланширование овощей, фруктов, орехов, мяса, рыбы и различных других продуктов паром или кипятком. Например, в случае с рыбой и орехами такой способ используется для быстрой и легкой очистки от чешуи или кожуры.

Кратковременное погружение в кипяток используется для дезинфекции и быстрой подготовки продуктов, которые употребляются в блюде в сыром виде. Например, брокколи в салате, цветная капуста, зеленый горошек и т.д.

После того, как продукты пройдут первичную обработку, можно приступать к приготовлению какого-либо блюда.

Вы будете приятно удивлены, насколько быстрее приготовятся продукты, а блюда из них будут более привлекательны и аппетитны.

Первичная обработка продуктов это очень важный этап подготовки овощей, фруктов мяса и т.д. к дальнейшему использованию/хранению.

Источник

Процессы переработки нефти

Процессы первичной переработки нефти

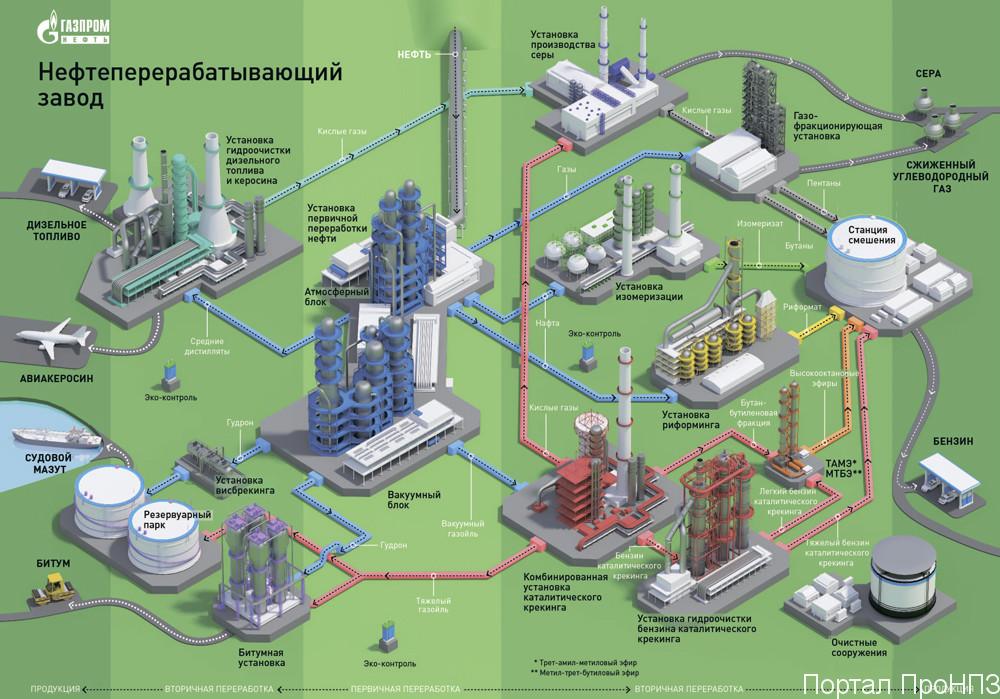

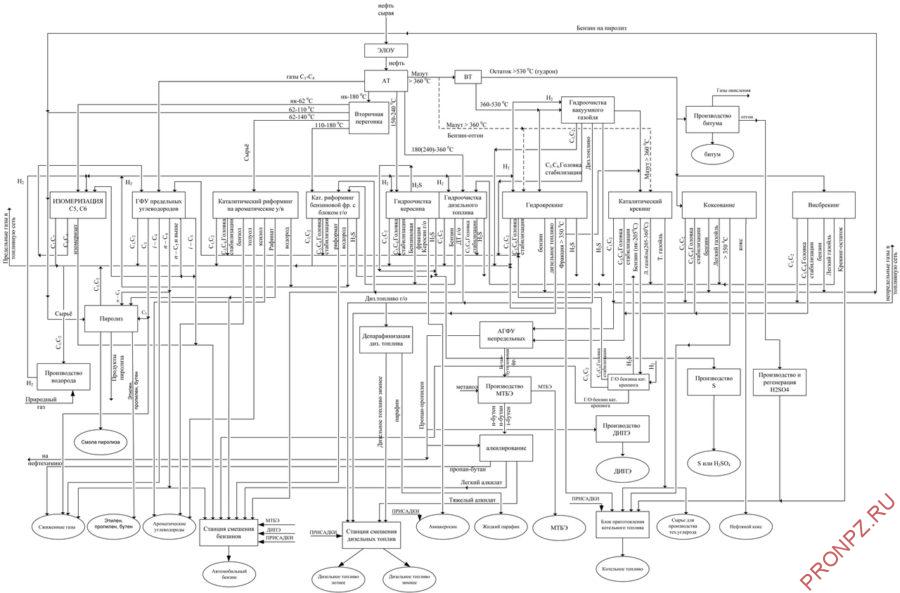

Методы переработки нефти делятся на первичные и вторичные. Рассмотрим первичные методы при поступлении нефти на нефтеперерабатывающий завод (НПЗ).

Предварительная подготовка нефти

Поступающая на НПЗ нефть очищается от механических примесей, легких газов, а также обессоливается и обезвоживается на установках ЭЛОУ.

Ректификация

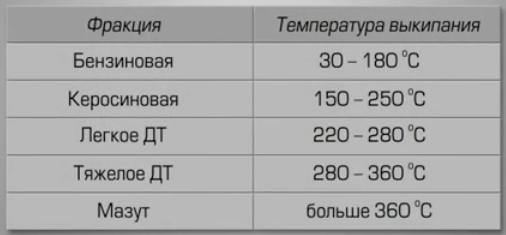

Предварительно подготовленная сырая нефть разделяется на группы углеводородов (фракции) при помощи процессов первичной переработки – атмосферной перегонки и вакуумной дистилляции.

Сам процесс переработки представляет собой испарение сырой нефти и отгон полученных фракций за счёт разности температур закипания. Такой процесс называется прямой перегонки или ректификацией.

Атмосферная перегонка – происходит в ректификационной колонне при атмосферном давлении. В результате которой получают бензиновую, керосиновую, дизельную фракции и мазут.

Вакуумная дистилляция – разделение мазута, оставшегося от атмосферной перегонки, до гудрона с получением либо широкой дистиллятной фракции (топливный вариант), либо узких масляных фракций (маслянный вариант).

Таким образом, результатом первичной переработки нефти являются нефтепродукты и полупродукты для дальнейшей переработки вторичными методами с улучшением их товарного качества.

Процессы вторичной переработки нефти

Методы вторичной переработки нефти можно разделить на термические и каталитические.

Методы, используемые для вторичной переработки нефти можно разделить на термические и каталитические процессы.

Висбрекинг

Висбрекинг – процесс выработки из гудрона и подобных ему остаточных продуктов нефтепереработки котельного топлива с улучшенными эксплуатационными свойствами, характеризующимися пониженными уровнем вязкости и показателем температуры застывания.

При термическом крекинге происходит выработка дополнительного объема светлого сырья, также при использовании этого процесса обработки возможно получение нефтепродуктов, используемых на оборудовании, применяемом для производства электродного кокса и сырья, на основе которого получают технический углерод. Объем получаемого светлого нефтепродукта при этом достаточно низок и требует дальнейшей обработки.

Во время термического крекинга неизбежно образуется остаточное вещество – кокс, который принято считать вредным побочным продуктом, из-за чего дальнейшее углубление процесса переработки становится невозможным. Вместе с тем, в ряде случаев коксование (термическая обработка для выработки кокса с целью его дальнейшего использования) применимо в нефтяной промышленности, что позволяет в значительной мере увеличить объем получаемых светлых дистиллятов.

В последние годы процесс замедленного коксования (метод, при котором кокс вырабатывается в необогреваемых камерах) приобретает все большую популярность. Применение бензиновых фракций, содержащих большое количество серы и непредельных углеводородов, в товарных бензинах осложняется необходимостью дополнительного облагораживания. В качестве компонента дизтоплива допустимо использование легкого газойля, но его возможно применять только после гидроочистки.

Пиролиз

Самым жестким из всех термических процессов нефтепереработки является пиролиз. Пиролизные установки применяются для получения пропилена, этилена и других углеводородных газов, для которых характерно высокое содержание непредельных углеводородов. Благодаря выделению жидких продуктов при пиролизе возможна выработка ароматических углеводородов.

Чтобы избежать перемещение газов на дальние расстояния, пиролизные установки принято размещать непосредственно на территории химзаводов, но есть исключения, например, Кстовский НПЗ в Волгограде.

Каталитический крекинг

Глубокая нефтепереработка стала возможной после изобретения каталитического крекинга, что делает его одним из самых важных процессов нефтяной промышленности. Введение в эксплуатацию этого вида термической обработки стало возможным после получения эффективных катализаторов с длительным сроком эксплуатации.

Основное преимущество каталитического крекинга заключается в возможности применения при переработке фактически любых нефтяных фракций, при этом конечный продукт отличает высокое качество. Также стоит отметить его легкую сочетаемость с иными процессами, такими как гидроочистка, алкилирование и т.д. Благодаря своей универсальности этот процесс весьма распространен в промышленности.

Алкилирование

Метод селективной каталитической полимеризации, называемой олигомеризацией, и алкилирования, при котором применяют пропан-пропиленовую и бутан-бутиленовую фракции, выделенные в процессе разделения непредельных газов, делает возможным получение высокооктановых компонентов бензина.

Самым распространенным является процесс алкилирования изобутана олефинами при воздействии серной или фтористоводородной кислот. Стоит отметить, что применение метода алкилирования на практике ограниченно сложностью выведения изобутана: в значительном количестве он содержится только в газах, получаемых в ходе каталитического крекинга и гидрокрекинга, либо может быть выделен из попутного газа.

Олефины содержатся в газах, получаемых при каталитическом, термическом крекинге и коксовании. Выход легкого алкилата с октановым числом 92-95, являющегося целевым продуктом метода, достигает до 200-220% от объема олефинов, содержащихся в сырье.

Каталитический риформинг

Выполняемый с целью увеличения уровня детонационной стойкости бензинов, а также производства ароматических углеводородов процесс называется каталитическим риформингом. Этот процесс также позволяет получить широко используемый в ходе гидроочистки нефтяных дистиллятов водородсодержащий газ.

Сырье для переработки путем риформинга – прямогонный бензин с октановым числом 80-85 единиц. Данный метод нефтепереработки позволяет вывести 78-82% конечного продукта. Вместе с тем, получаемый таким способом базовый бензин содержит достаточно высокий процент ароматических углеводородов (50-65%), в том числе до 7% бензола, что в значительной степени увеличивает уровень образования нагара и способствует увеличению уровня выбросов в атмосферу канцерогенных веществ, а также содержит недостаточное количество легких фракций.

Для получения бензина, соответствующего утвержденным стандартам, используют легкие изопарафины, которые выводят из парафинов нормального строения с помощью каталитической изомеризации в водородсодержащей среде.

В виде компонента товарного бензина на нефтеперерабатывающих заводах в процессе выработки сырья риформинга остается наиболее легкая часть прямого бензина, так называемая головка. При этом для основной доли перерабатываемой нефти характерно наличие головной фракции с низким октановым числом. Повышение октанового числа легкой фракции на 15-20 единиц возможно путем ее изомеризации, что позволяет использовать ее в качестве компонента товарного бензина.

Гидрокрекинг

Гидрокрекингом называют процесс переработки мазута, вакуумного газойля или деасфальтизата под давлением водорода, предназначенный для получения любых видов светлых нефтепродуктов, в том числе автомобильного бензина, дизельного топлива, сжиженных газов и других видов светлых нефтепродуктов. Вид конечного продукта зависит от настроек и объема используемого водорода.

Гидрокрекинг применяют и для выработки легкокипящих углеводородов. В этом случаем сырьевым материалом выступают среднедистиллятные фракции и тяжелый бензин.

С помощью процесса гидрокрекинга возможна выработка только продуктов разложения, реакции уплотнения при этом методе обработки нефтепродукта подавляются из-за воздействия водорода.

Предприятия, специализирующиеся на производстве топливно-масляной продукции, получают дистиллятные фракции посредством выделения из фракций вакуумного газойля, остаточные масляные фракции – из диасфальтизата гудрона. Обычно при производстве масел используют экстракционные процессы. При этом условия, необходимые для успешного протекания процессов переработки, различны, что обусловлено различием химического состава конечного продукта, получаемого из нефтей разного происхождения.

Для нормального функционирования сегодня нефтеперерабатывающие заводы должны отвечать следующим требованиям:

– иметь возможность производства достаточного объема конечного продукта, чтобы полностью покрывать потребности региона;

– производить продукцию, отвечающую современным высоким стандартам качества;

– стремиться к налаживанию безостановочного процесса нефтепереработки;

– осуществлять комплексное производство продукции нефтегазовой отрасли;

– удерживать высокий уровень конкурентоспособности;

– отвечать всем нормам технологической и экологической безопасности производства.

Источник