- МЕТОДЫ ОЧИСТКИ ВОЗДУХА ОТ ПЫЛИ

- Основные способы очистки атмосферы от пыли это

- История глобального загрязнения

- Законодательное обоснование применения систем очистки воздуха на промышленных предприятиях

- Области применения систем очистки воздуха

- Задачи, которые выполняют системы воздухоочистки

- Классификация основных методов очистки воздуха

- Основные способы очистки воздуха от взвешенных частиц

- Основные способы очистки воздуха от посторонних газов

МЕТОДЫ ОЧИСТКИ ВОЗДУХА ОТ ПЫЛИ

Для очистки воздуха от пыли применяют пылеуловители и фильтры. К фильтрам относятся устройства, в которых отделение пылевых частиц от воздуха производится путем фильтрации через пористые материалы. Аппараты, основанные на иных принципах пылеотделения, принято называть пылеуловителями.

В зависимости от природы сил, действующих на взвешенные в газе пылевые частицы для их отделения от газового потока, используют следующие типы пылеулавливающих аппаратов:

сухие механические пылеуловители (взвешенные частицы отделяются от газа при помощи внешней механической силы);

мокрые пылеуловители (взвешенные частицы отделяются от газа путем промывки его жидкостью, захватывающей эти частицы);

электрические пылеуловители (частицы пыли отделяются от газового потока под действием электрических сил);

фильтры (пористые перегородки или слои материала, задерживающие пылевые частицы при пропускании через них запыленного воздуха);

комбинированные пылеуловители (используются одновременно различные принципы очистки).

По функциональному назначению пылеулавливающее оборудование подразделяют на два вида: 1) для очистки приточного воздуха в системах вентиляции и кондиционирования; 2) для очистки воздуха и газов, выбрасываемых в атмосферу системами промышленной вентиляции.

Основными технико-экономическими показателями, характеризующими промышленную эксплуатацию пылеуловителей и фильтров, являются:

производительность (или пропускная способность аппарата), определяемая объемом воздуха, который может быть очищен от пыли за единицу времени (м 3 /ч, м 3 /с);

аэродинамическое сопротивление аппарата прохождению через него очищаемого воздуха (Па). Оно определяется разностью полных давлений на входе в аппарат и выходе из него, т. е. р = рвх — рвых;

общий коэффициент очистки или общая эффективность пылеулавливания, определяемая отношением массы пыли, уловленной аппаратом Gул, к массе пыли, поступившей в него с загрязненным воздухом GBX и выражаемый в относительных единицах или в %:

фракционный коэффициент очистки, т. е. эффективность пылеулавливания аппарата по отношению к различным по крупности фракциям (в долях единицы или в %)

η = [Фвх – Фвых(1 – η)]/Фвх

где Фвх, Фвых — содержание фракции пыли в воздухе соответственно на входе и выходе из пылеуловителя, %.

Стоимость очистки воздуха (руб. на 1000 м 3 очищаемого воздуха).

Наиболее простыми по устройству и эксплуатации аппаратами являются пылеосадительные камеры, в которых отделение частиц пыли от воздуха происходит под действием силы тяжести при прохождении воздуха через камеры. Эти устройства применяют для грубой очистки, их эффективность пылеулавливния составляет 50. 60 %. Скорость движения воздуха в камере выбирается из условия обеспечения ламинарного движения и обычно составляет 0,2. 0,8 м/с. Аэродинамическое сопротивление камер невысоко и равно 80. 100 Па. С целью повышения эффективности пылеулавливания камер они иногда разделяются по высоте полками, которые могут периодически встряхиваться для очистки от оседающей пыли. Для этой же цели применяют пылеосадительные камеры лабиринтного типа.

Центробежные пылеотделители — циклоны — находят более широкое применение, так как при сравнительно простой конструкции обеспечивают высокую степень обеспыливания воздуха (80. 90%). Наиболее известные типы отечественных циклонов приведены на рис. 7.1.

Циклон состоит из цилиндрического корпуса, к которому тангенциально подведен входной патрубок; нижней конической части и выхлопного патрубка, размещаемого внутри корпуса соосно с ним. Входя в циклон со скоростью 1&. 20 м/с, запыленный воздух приобретает вращательное движение и опускается вниз. При этом частицы пыли под действием сил инерции отбрасываются к стенкам аппарата и, скользя по ним вниз, попадают в бункер. Очищенный поток воздуха поворачивает вверх и через выхлопную трубу выходит из циклона.

Эффективность пылеулавливания возрастает с увеличением скорости входа воздуха в циклон, однако при слишком большой скорости возрастает турбулизация воздушной среды и эффективность циклона падает. Максимальную скорость воздуха принимают обычно не более 20 м/с. На эффективность этих аппаратов влияет и их диаметр: с его увеличением эффективность падает, поэтому диаметр циклонов принимается не более 1 м.

Гидравлическое сопротивление циклонов колеблется в пределах 500. 1100 Па. Оно зависит от конструкции аппарата и скорости воздуха на входе в него.

Рис. 7.1. Схемы циклонов основных типов:

а — НИИОГАЗ ЦН-15; б — СИОТ; в — ВЦНИИОТ; г — Гипродрев;

1 — входной патрубок; 2—выхлопная труба; 3—цилиндрический корпус; 4—коническая часть; 5—бункер; 6—улитка на выходе; 7—отверстие выхлопного патрубка; 8—коническая вставка; 9—перегородки

Конструкции современных циклонов довольно разнообразны, что объясняется многообразием условий их рационального применения. Наибольшее распространение получили циклоны типа НИИОГАЗ (несколько модификаций), СИОТ, ВЦНИИОТ, ЛИОТ, Гипродрева (см. рис. 7.1). Они различаются конструктивным оформлением, эффективностью пылезадержания и гидравлическим сопротивлением. Каждый циклон имеет свою рациональную область применения.

Циклон НИИОГАЗ отличается удлиненной конической частью и имеет малое гидравлическое сопротивление. Применяется он для улавливания неслипающихся и неволокнистых пылей.

Циклон СИОТ имеет корпус в виде конуса без цилиндрической части с входной трубой треугольного поперечного сечения. Используется он в тех случаях, когда имеются ограничения габаритов по высоте.

Циклон ВЦНИИОТ рекомендуется применять при улавливании абразивных пылей, так как он отличается малой изнашиваемостью стенок благодаря наличию обратно расположенного конуса внизу аппарата. Гидравлическое сопротивление его несколько выше, чем у циклонов других типов. Циклон ВЦНИИОТ можно использовать для улавливания волокнистых пылей (нижний внутренний конус в этом случае снимается).

Циклон ЛИОТ имеет развитую цилиндрическую часть и применяется для улавливания сухой неслипающейся пыли.

Циклон Гипродрева отличается бочкообразной формой, имеет малое гидравлическое сопротивление и используется в основном для улавливания отходов деревообработки.

Окончательный выбор того или иного типа циклона должен определяться по технико-экономическим показателям. В тех случаях, когда требуется очищать большие объемы воздуха, применяют групповые циклоны. В них аппараты подсоединяются параллельно входными патрубками к общему трубопроводу и устанавливаются на один бункер больших размеров. Необходимым условием эффективной работы циклонов в этом случае является исключение возможности перетекания воздуха из одного циклона в другой.

Рукавные фильтры для улавливания сухих неслипающихся пылей нашли широкое применение в промышленности (рис. 7.2). Основными рабочими элементами этих устройств являются матерчатые рукава, подвешиваемые к встряхивающему устройству и размещаемые в герметичном металлическом корпусе. Нижние открытые концы рукавов соединены с бункером. Воздух, проходя через ткань рукавов, оставляет на их поверхности пыль и удаляется из корпуса фильтра вентилятором. Накапливаясь на поверхности ткани в виде слоя, пыль сама становится фильтрующей средой и увеличивает эффективность пылезадержания фильтра. Очистка ткани рукавов от осевшей пыли производится путем их встряхивания, для чего устанавливается автоматически действующий встряхивающий меха низм. Во многих типах фильтров встряхивание рукавов сочетается с обратной их продувкой с целью лучшей очистки от пыли. Фильтры выполняются многосекционными. При отключении одной из секций для очистки рукавов остальные продолжают работать. Фильтры бывают всасывающего и напорного типов.

Рис. 7.2. Схема рукавного фильтра:

1 — входной патрубок; 2— рукав; 3— подвеска рукавов; 4— встряхивающий механизм;

5— выходной патрубок; 6 — бункер

Эффективность пылезадержания рукавных фильтров составляет 90. 99 %. Воздушная нагрузка на ткань принимается в пределах 50. 80 м 3 /(м 2 ·ч). Гидравлическое сопротивление фильтра в зависимости от степени запыления рукавов колеблется в пределах 1. 2.5 кПа.

В последние годы разработаны фильтры, в которых рукава выполнены из стеклоткани или пористых керамических материалов. Очистка фильтрующих элементов в них производится сжатым воздухом. Такие фильтры можно применять для очистки высокотемпературных газов, отсасываемых от технологического оборудования. Из выпускаемых промышленностью рукавных фильтров наибольшее распространение получили фильтры типов ФВК, ФВВ, ФРМ, ФТНС и др.

Электрические фильтры (рис. 7.3) находят широкое применение на предприятиях строительной индустрии для очистки воздуха и промышленных газов от пыли. В этих аппаратах отделение пылевых частиц от воздуха производится под воздействием статического электрического поля высокой напряженности. В металлическом корпусе, стенки которых заземлены и являются осадительными электродами, размещены коронирующие электроды, соединенные с источником постоянного тока. Напряжение выпрямленного тока составляет 30. 100 кВ.

Вокруг отрицательно заряженных электродов образуется электрическое поле. Проходящий через электрофильтр запыленный газ ионизируется, вследствие чего приобретают отрицательные заряды и пылевые частицы. Последние начинают перемещаться к стенкам фильтра, и, оседая на них, образуют плотный слой. Очистка осадительных электродов производится путем их остукивания или вибрации, а иногда путем смыва водой.

Рис. 7.3. Схема электрофильтра:

1 — входной патрубок; 2— корпус электрофильтра (осадительный электрод); 3—коронирующий электрод;

4— изоляторы; 5— выходной патрубок; 6— высоковольтный выпрямитель тока; 7— бункер

Эффективность пылеулавливания электрофильтров высокая, она достигает 99,9 %. Причем улавливаются частицы любых размеров, включая субмикронные при их высоких концентрациях в газах, достигающих 50 г/м 3 . Преимуществами этих аппаратов являются низкое гидравлическое сопротивление 100. 150 Па, экономичность эксплуатации, возможность очищать газы при их высоких температурах (до450°С).

Для различных условий применения промышленностью выпускаются разные типы электрофильтров: УГ, ЭГА, УТТ, ОГП, УБ, УВВ, ПГ, ДМ и др.

Пылеуловители мокрого типа являются аппаратами глубокой очистки и отличаются высокой эффективностью пылеулавливания. Их применение целесообразно в том случае, когда улавливаемая пыль хорошо смачивается водой, не цементируется и не образует твердых, трудно разрушаемых отложений.

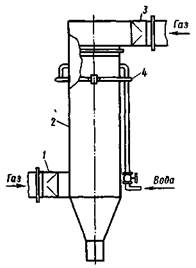

Из этого класса аппаратов наиболее часто применяют циклон с водяной пленкой ЛИОТ (рис. 7.4). Он имеет вертикальный цилиндрический корпус, в нижнюю часть которого тангенциально подводится очищаемый воздух. Последний закручивается и, вращаясь, поднимается в верхнюю часть аппарата, откуда отводится в атмосферу через выхлопной патрубок.

Рис. 7.4. Циклон с водяной пленкой:

1 — входной патрубок; 2 — корпус; 3 — выходной патрубок; 4 — устройство для подачи воды

При вращении потока из него под действием центробежных сил выделяются пылевые частицы, которые удаляются со стенок аппарата стекающей сверху водой. Последняя подается на стенки аппарата через водоподающее кольцо и несколько тангенциально расположенных трубок и стекает по стенкам аппарата в виде сплошной водяной пленки. Образующийся шлам собирается в бункере.

Эффективность пылеулавливания циклонов с водяной пленкой составляет 99,0. 99,5 %, потери давления в аппарате равны 400. 800 Па. При очистке от пыли агрессивных газов, разрушающих металлические стенки аппарата, последние с внутренней стороны армируются кислотостойкими покрытиями.

Высокими эксплуатационными показателями отличаются также пенные пылеуловители (рис. 7.5). Аппараты этого типа имеют цилиндрический металлический корпус, внутри которого горизонтально размещена решетка. Вода подается на решетку, через которую снизу пропускается очищаемый воздух. При этом на решетке образуется слой пены, высота которого зависит от высоты сливной перегородки (порога). Обычно она составляет 80. 100 мм. С целью снижения капельного уноса влаги в верхней части аппарата размещается каплеуловитель, выполненный в виде решетки с лабиринтными каналами.

Рис. 7.5. Пенный пылеуловитель:

1 — приемная коробка; 2— корпус; 3— решетка; 4— сливная перегородка (порог); 5—сливная коробка

1. Назовите основные источники и свойства пылей, выделяющихся на строительных площадках. 2. Каковы методы контроля запыленности воздуха? 3. Перечислите общие и индивидуальные средства защиты работающих от пыли. 4. Назовите основные виды пылеуловителей и фильтров, применяемых для очистки воздуха. 5. Каковы технико-экономические показатели, применяемые при оценке пылеуловителей и фильтров? 6. Объясните принцип действия и укажите области применения пылеосадительных камер и циклонов. 7. Как устроены и работают рукавные фильтры? 8. Объясните принцип действия электрических фильтров. 9. Как устроены пылеуловители мокрого типа и в каких случаях они применяются? 10. Объясните принцип действия пенных пылеуловителей.

Источник

Основные способы очистки атмосферы от пыли это

Методы очистки воздуха на промышленных предприятиях

В этой статье мы кратко рассмотрим способы очистки атмосферного воздуха, которые применяются в промышленности, классифицируем и дадим их краткое описание.

История глобального загрязнения

Всю свою промышленную историю человечество в той или иной мере загрязняло окружающую среду. Причем, не стоит думать, что загрязнение — изобретение 19-20 века. Так уже в 13-14 веке китайские литейщики серебра хана Хубилая сжигали колоссальное количество дров, тем самым загрязняя землю продуктами горения.Причем, по оценкам археологов, скорость загрязнения была в 3-4 раза больше, чем в современном Китае, который, как известно, не ставит экологичность производства на первое место.

Однако, после промышленной революции с появлением промышленного районирования, развития тяжелой промышленности, роста потребления нефтепродуктов, загрязнение природы, и в частности атмосферы стало глобальным.

Динамика выброса углерода в атмосферу

К концу 20 века, по крайней мере в развитых странах, пришло осознание необходимости очистки воздуха, и понимание того, что от экологии зависит благополучие не только отдельных стран, но и человека как вида.

Началось глобальное движение за законодательное ограничение выбросов в атмосферу, что в итоге было закреплено в Киотском протоколе (был принят в 1997), который обязывал подписавшие страны квотировать вредные выбросы в атмосферу.

Помимо законодательства совершенствуются также и технологии — сейчас благодаря современным устройствам для очистки воздуха можно улавливать до 96-99% вредных веществ.

Законодательное обоснование применения систем очистки воздуха на промышленных предприятиях

Основной документ, регулирующий вопросы экологии в РФ — Федеральный Закон № 7 «Об охране окружающей среды». Именно он определяет понятие правила природопользования, содержит нормы пользования окружающей средой.

Виды и меры наказания для нарушителей экологического права содержится в Гражданском и Трудовом кодексе РФ.

В случае загрязнения воздуха, следующие наказания предусмотрены для нарушителей:

За выброс вредных веществ в атмосферу устанавливаются штрафы: для предпринимателей от 30 до 50 тысяч рублей, для юридических лиц — от 180 до 250 тысяч рублей.

За нарушение условий специального разрешения на выброс вредных веществ устанавливается штраф для юридических лиц от 80 до 100 тысяч рублей.

Области применения систем очистки воздуха

Средства для очищения воздуха в том или ином виде есть на каждом промышленном производстве. Но особенно они актуальны для:

Предприятий металлургической сферы, которые выбрасывают в атмосферу:

черная металлургия — твердые частицы (сажа), оксиды серы, оксид углерода, марганец, фосфор, пары ртути, свинец, фенол, аммиак, бензол и т.д.

цветная металлургия — твердые частицы, оксиды серы, оксид углерода, другие токсичные вещества.

Горно обогатительных комбинатов, которые загрязняют атмосферу сажей, оксидами азота, серы и углерода, формальдегидами;

Нефтеперерабатывающих комплексов — в процессе работы выбрасывают в атмосферу сероводород, оксиды серы, азота и углерода;

Химических производств, которые выбрасывают высокотоксичные отходы — оксиды серы и азота, хлор, аммиак, фторовые соединения, нитрозные газы и т.д.;

Предприятий энергетики (тепловых и атомных электростанций) — твердые частицы, оксиды углерода, серы и азота.

Задачи, которые выполняют системы воздухоочистки

Основные задачи любой системы очистки атмосферного воздуха на предприятии сводятся к:

Улавливанию частиц — остатков продуктов горения, пыли, аэрозольных частиц и т.д. для их последующей утилизации.

Отсеиванию посторонних примесей — пара, газов, радиоактивных компонентов.

Улавливанию ценных частиц — отсеивание от основной массы частиц, сохранение которых имеет экономическое обоснование, к примеру оксидов ценных металлов.

Классификация основных методов очистки воздуха

Стоит сразу отметить, что универсального способа не существует, поэтому на предприятиях нередко используются многоступенчатые методы очистки воздуха, когда применяется несколько способов для достижения лучшего эффекта.

Виды очистки воздуха можно классифицировать как по способу работы:

Химические методы очистки загрязненного воздуха (каталитическиее и сорбционные методы очистки)

Механические методы очистки воздуха (центробежная очистка, очистка водой, мокрая очистка)

Физико-химические методы очистки воздуха (конденсация, фильтрование, осаждение)

Так и по тому типу загрязнения:

Аппараты для очистки воздуха от пылевогозагрязнения

Аппараты для очистки от газового загрязнения

Теперь рассмотрим сами методы.

Основные способы очистки воздуха от взвешенных частиц

Осаждение — посторонние частицы отсеиваются от основной массы газа за счет воздействия определенной силы:

- Силы тяжести в пылеосадительных камерах.

Инерционных сил в аппаратах-циклонах, в инерционных пылеуловителях в механических сухих пылеуловителях.

Примеры пылеосадительных камер

Фильтрование — посторонние частицы отсеиваются при помощи специальных фильтров, которые пропускают основную массу воздуха, но задерживают взвешенные частицы. Основные типы фильтров:

Рукавные фильтры — в корпусе таких фильтров расположены рукава из ткани (чаще всего используется орлон, байка или стекловолоконная ткань), через которые проходит поток загрязненного воздуха из нижнего патрубка. Грязь оседает на ткани, а чистый воздух выходит из патрубка в верхней части фильтра. В качестве профилактики, рукава периодически встряхиваются, грязь с рукавов падает в специальный отстойник.

Керамические фильтры — в таких устройствах используют фильтрующие элементы из пористой керамики.

Масляные фильтры — такие фильтры представляют собой набор отдельных ячеек-кассет. Внутри каждой ячейки располагаются насадки, которые смазываются специальной смазкой с высокой вязкостью. Проходя через такой фильтр, частицы грязи прилипают к насадкам.

Пример рукавного фильтра

Электрические фильтры — в таких устройствах газовый поток проходит через электрическое поле, мелкодисперсные частицы получают электрический заряд, после чего оседают на заземленных осадительных электродах.

Пример электрического фильтра

Мокрая очистка — посторонние частицы в газовом потоке осаждаются при помощи водяной пыли или пены — вода обволакивает пыльи с помощью силы тяжести стекает в отстойник.

Чаще всего для мокрой очистки газа используются скрубберы — в этих устройствах поток загрязненного газа проходит через поток мелкодисперсных капель воды, они обволакивают пыльи под действием силы тяжести оседают и стекают в специальный отстойник в виде шлама.

Существует около десяти типов скрубберов, различающихся по конструкции и принципу работы, отдельно стоит выделить:

1. Скрубберы Вентури — имеют характерную форму в виде песочных часов. В основе работы таких скрубберов — уравнение Бернулли — увеличение скорости и турбулентности газа вследствие уменьшение площади потока. В точке максимальной скорости, в центральной части скруббера, газовый поток смешивается с водой.

2.Форсуночные полые скрубберы — конструкция такого скруббера представляет полую цилиндрическую емкость, внутри которой расположены форсунки для распыления воды. Капли воды захватывают частицы пыли и под действием силы тяжести стекают в отстойник.

Схема форсуночного полого скруббера

3.Пенно-барботажные скрубберы — внутри таких скрубберов расположены специальные барботажные насадки в форме решетки или тарелки с ответсвиями, на которой находиться жидкость. Поток газа, проходя через жидкость на большой скорости (более 2 м/с), образует пену, которая успешно очищает поток газа от посторонних частиц.

4.Насадочные скрубберы, они же башня с насадкой — внутри таких скрубберов расположены различные насадки (седла Берля, кольца Рашига, кольца с перегородками, седла Берля и т.д.), которые увеличивают площадь соприкосновения загрязненного воздуха и очищающей жидкости. Внутри корпуса также расположены форсунки для орошения потока загрязненного газа.

Пример насадочного скруббера

Основные способы очистки воздуха от посторонних газов

Абсорбция — поглощение газа жидкостью с помощью растворения или же избирательной химической реакции.

Абсорбция бывает полной (газ растворяется полностью) или частичной (растворяется только часть газа). На уровень абсорбции влияют как химические факторы — тип поглощающей жидкости и газа, так и физические факторы — площадь соприкосновения газа и жидкость, температура и давление в рабочей камере.

Процесс абсорбции протекает в специальных устройствах — абсорберах, которые представляют из себя вертикальный корпус, внутри которого располагается тарелкообразные насадки, на которые поступает жидкость. Газ, контактируя с жидкостью, абсорбируется, после чего очищенный воздух выводиться в атмосферу.

Адсорбция — процесс поглощения газа из воздушного потока твердым веществом (адсорбентом). На сегодняшний день, самыми популярными адсорбентами являются активированный уголь и оксидные адсорбенты. Как и в случае с абсорбцией, качество очистки зависит от исходного материала, применяемого адсорбента, а также от физических показателей — температуры и давления (идеальные условия — низкая температура и высокое давление в рабочей камере).

Адсорбционная установка — аппарат для очистки воздуха путем адсорбции, представляет из себя емкость заполненную адсорбентом. Загрязненный поток газа подается под давлением на рабочую поверхность, очищенный газ выводится через патрубок в верхней части аппарата. Стоит отметить, что поглощающая способность адсорбера ограничена, тут можно провести аналогию с фильтром, который со временем забивается. Для достижения непрерывной работы существуют сдвоенные адсорбционной установки, которые состоят из двух емкостей работающих поочередно — пока в одной емкости очищается газ, в другой регенерирует адсорбент и наоборот.

Пример сдвоенной адсорбционной установки

Сжигание — способ очистки газа путем термической обработки. Очень эффективен для удаления горючих органических компонентов из газовой среды (например, попутного газа). Способ простой и действенный, но имеющий свои недостатки, так в процессе горения выделяется углекислый газ, оксид серы, хлористый водород и оксид азота, так что для полной очистки исходного материала потребуются дополнительные очистные средства.

Сжигание газа происходит в специальных печах, температура в рабочей камере примерно 600-800 градусов Цельсия. Для предотвращения образования сажи в рабочую камеру подают водяной пар, который улавливает мелкодисперсные частицы.

Пример печи для сжигания

Конденсация — метод очистки воздуха путем конденсирования необходимой газовой фракции. В основе метода — свойство вещества менять свое агрегатное состояние под воздействием температуры (самый просто пример вода, которая в зависимости от температуры существует в трех агрегатных состояниях — лед, жидкость, пар).

Способ не является универсальным в силу своей специфичности — необходимо, чтобы температура конденсации отделяемого газа была ниже, чем температура конденсации газа носителя. Если же температура конденсации газов близка, то их разделение с помощью конденсации невозможно.

Очистка происходит в специальных конденсаторах, внутри которых располагаются охлаждающие трубки, заполненные хладагентом. Поток воздуха проходит через конденсатор, газ конденсируется на трубках, а очищенный воздух выводиться из аппарата.

Катализация — процесс очистки воздуха, путем использования катализаторов — активных веществ, которые при взаимодействии с газами в воздушном потоке в ходе химической реакции преобразуют вещество в менее вредное или же полностью безвредное. К примеру, на предприятиях используют окись хрома для превращения опасной окиси углерода (угарный газ) в менее вредную двуокись углерода (углекислый газ).

Каталитическая очистка происходит в катализационных реакторах, которые представляют из себя вертикальные емкости, внутри которых назодится тарелкообразная насадка, где располагается химический катализатор. Реактор также может быть оснащен дополнительными устройствами для нагрева или охлаждения газа (если каталитическая реакция проходит при определенной температуре), отвода тепла (если каталитическая реакция — экзотермическая) и т.д.

Источник